带磷酸锰转化涂层的自动变速器齿轮疲劳特性的试验研究∗

臧立彬,陈 勇,冉立新,贾 森,高茂忠,李 凯,曹 展

(1.河北工业大学机械工程学院,天津 300130; 2.壳牌(上海)技术有限公司,上海 201210)

带磷酸锰转化涂层的自动变速器齿轮疲劳特性的试验研究∗

臧立彬1,陈 勇1,冉立新2,贾 森1,高茂忠2,李 凯1,曹 展1

(1.河北工业大学机械工程学院,天津 300130; 2.壳牌(上海)技术有限公司,上海 201210)

为提高自动变速器合金钢齿轮的接触疲劳寿命,将表面转化涂层技术应用到齿轮的抗疲劳点蚀中。运用化学转化膜原理在齿轮表面生成数微米的软质磷酸锰转化涂层,利用SRV多功能摩擦磨损试验机对涂层的摩擦学性能进行评价,采用共焦激光显微镜和扫描电子显微镜对涂层表面微观形貌进行观察,对不同配对副的齿轮接触疲劳特性进行了单对齿轮动力循环疲劳试验和自动变速器疲劳试验,对比分析两种自动变速器油对齿轮副疲劳点蚀的影响,对磷酸锰转化涂层的抗点蚀机理进行了讨论。结果表明,具有磷酸锰转化涂层对齿轮副的啮合初期磨合性有明显改善,齿轮表面产生数微米的软质层,填平了齿轮表面大部分凹凸切削波纹,降低了齿面的局部最大啮合接触应力和金属表面摩擦因数,改善了齿轮啮合时的油膜和润滑状况。对不同表面加工方式的齿轮采用磷酸锰转化涂层和合理选用润滑油可大幅提高齿轮抗接触疲劳能力,可作为提高汽车变速器齿轮疲劳寿命的有效方法。

磷酸锰涂层;自动变速器齿轮;接触疲劳寿命;摩擦磨损

前言

齿轮是汽车传动系统最重要的一种核心零件。为满足汽车燃油经济性、舒适性和环保要求,汽车自动变速器不断朝着高速化、小型化、轻量化、高可靠性和宽速比的方向发展[1],进一步对变速器齿轮的强度极限和寿命提出更高的要求。随着汽车技术水平的不断提高,对齿轮的强度极限和疲劳寿命提出了越来越高的要求[2-4]。在传动过程中,齿轮要承受接触应力、弯曲应力和冲击力。导致齿轮特别容易出现多种形式的失效,包括疲劳点蚀、剥落、磨损、擦伤和弯曲疲劳。弯曲疲劳损伤和接触疲劳损伤无疑会降低变速器的可靠性和使用寿命。近年来,喷丸强化技术在齿轮表面的应用,使齿根弯曲疲劳极限大幅提高,疲劳点蚀已成为齿轮接触疲劳最典型的特征之一[5]。当前,为提高变速器的动力传动效率,自动变速器中常会选用低黏度的润滑油,使齿轮产生疲劳性点蚀的可能性增加,齿面接触疲劳损伤成为影响自动变速器寿命的主要因素。仅采用常规渗碳、淬火和回火工艺不足以提高齿轮的耐点蚀性。与其它工业机器中的齿轮不同,汽车齿轮是大量生产的,因此延长齿轮寿命的基本条件是低成本和稳定的性能。据此,本文中将重点研究通过磷酸锰涂层提高齿轮耐点蚀性和承载能力的方法。

20世纪40年代,磷酸锰涂层被用于进行防锈处理,它是一种在材料表面形成结晶涂层的化学转化处理方法[6]。近年来,控制涂层的晶粒尺寸和厚度的技术得到了改进,齿轮表面通过化学处理获得一种微孔结构的磷酸锰软质涂层,能有效降低轮齿表面的摩擦因数,防止胶合或擦伤[7-8]。目前,关于磷化处理的配方和工艺方面的研究较多[9-15],但就磷酸锰涂层在自动变速器齿轮中的作用效果、涂层齿轮的接触疲劳特性和摩擦学机理的研究尚不多见[16]。磷酸锰转化涂层工艺在提高传动部件表面强度的应用最早出现在轴承滚子的疲劳寿命改善方面[17]。

本文中对低碳合金钢齿轮进行磷酸锰转化涂层处理,并采用多功能SRV摩擦磨损试验机对涂层的摩擦学性能进行了试验研究。对比分析不同表面处理的渗碳斜齿轮的点蚀疲劳强度,包括剃齿、磨齿和磷酸锰转化涂层(Mn-P),试验在动力循环式齿轮疲劳试验台上进行,采用两种类型的自动变速器润滑油。利用能量吸收式自动变速器疲劳试验台模拟变速器的实际运行工况,进行磷酸锰转化涂层齿轮在自动变速器单元中的疲劳点蚀寿命试验。基于表面强化技术和齿面改质理论,探讨了齿轮表面磷酸锰涂层的强化机理。最终目的是验证磷酸锰涂层对齿面点蚀疲劳强度的影响,为汽车自动变速器齿轮高抗接触疲劳提出指导理论。

1 涂层标准试件摩擦学性能试验

1.1 试验样品与涂层制备

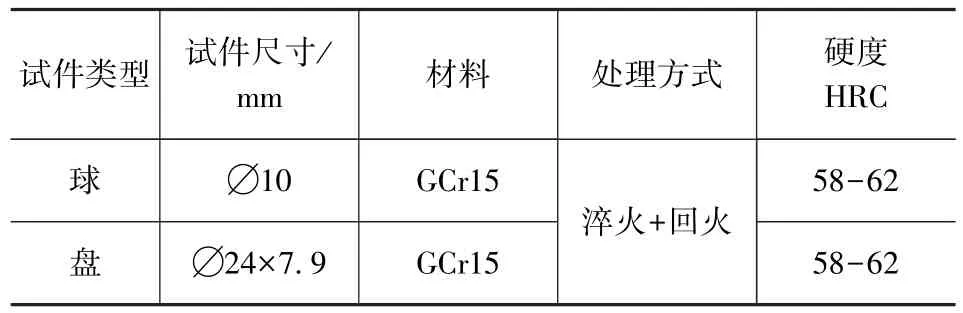

根据自动变速器的齿轮和轴承等摩擦件的用材特点,本次试验采用的磷化处理试件的基体为低碳合金钢,试件状态如表1所示。

表1 试件材料及其处理条件

图1为标准试样处理前后的表面形貌对比,经磷酸锰处理后的金属表面的光泽被覆盖。磷酸锰转化涂层处理过程包括:试样预处理→脱脂(浸泡)→水洗→纯水洗→表面调整→磷化→水洗→吹干。

图1 标准试样磷酸锰处理前后对比

图2 为通过共焦激光显微镜观察磷酸锰转化涂层的表面形貌,可见磷化物排列状态和部分微孔隙的分布。分析可知该转化涂层较为致密,磷化晶粒度较细,直径约为0.2~0.5μm,少量孔隙的存在利于储油并形成润滑油膜。

1.2 试验设备与参数

图2 磷化试件转化涂层在共焦激光显微镜下的表面形貌

摩擦磨损试验采用SRV多动能摩擦磨损试验机进行,它是一种应用广泛的摩擦磨损与摩擦因数测试评定装置。图3为摩擦磨损试验的原理。球状试件在承受载荷的情况下做行程为1mm的往复运动。

图3 SRV摩擦磨损试验原理

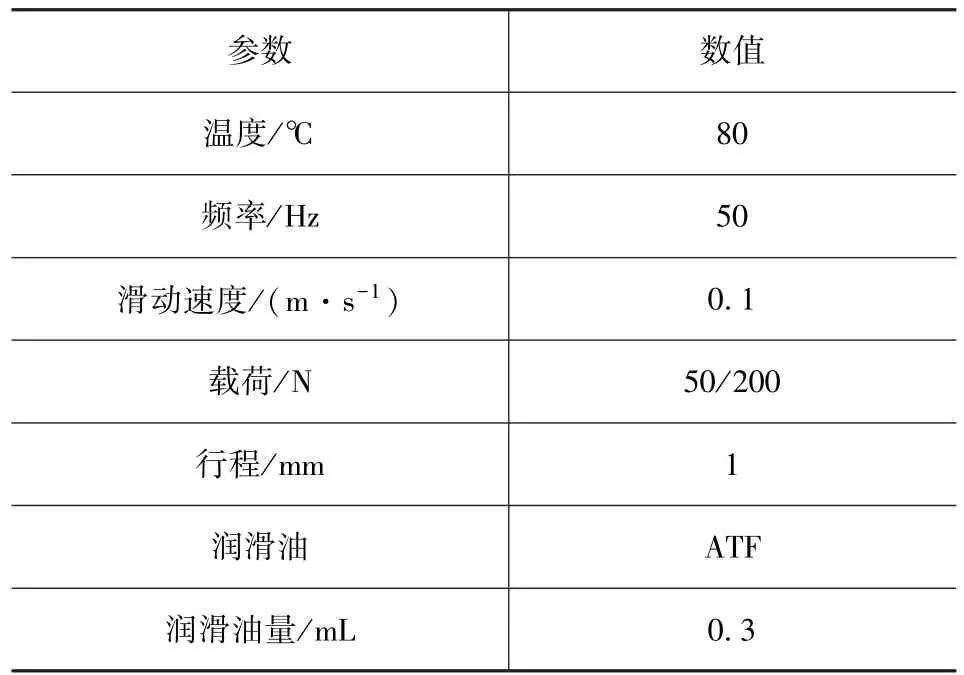

磷酸锰转化涂层摩擦磨损试验的主要参数见表2,试验标准参照ASTM Standards D7421。润滑油品选用轿车自动变速器用润滑油(ATF),润滑方式为试验前一次性在试样下表面滴油0.3mL。为确保试验结果的准确性,每组试验按照同一规范条件重复3次取平均值。

表2 摩擦磨损试验参数

1.3 试验结果

1.3.1 磨合期摩擦因数

图4为磷酸锰转化涂层和未处理试件在磨合期摩擦因数随时间的变化曲线对比,载荷设定为50N。由图4可知,曲线较为平直,表明涂层摩擦副表面处于稳定的工作状态,涂层与基体的结合强度较好,涂层后摩擦副的摩擦因数低于原始试件,说明磷酸锰转化涂层具有良好的减摩作用。

图4 磨合期摩擦因数随时间的变化曲线

1.3.2 磨损过程的摩擦因数

图5为在200N恒定载荷下,磨损过程磷酸锰转化涂层处理与未处理试件的摩擦因数随时间的变化曲线对比。在整个试验过程中,摩擦因数经短时间波动而平稳后逐渐下降,磷酸锰涂层的摩擦因数较低,且具有持续稳定的减摩性能。

图5 磨损期摩擦因数随时间的变化曲线

2 涂层齿轮疲劳特性试验

2.1 试验齿轮的材料与相关参数

试验齿轮选用某5挡自动变速器(5AT)的主减速齿轮对。图6(a)为5AT变速器剖面图。图6(b)为经磷酸锰转化涂层处理后的变速器齿轮。

图6 5挡自动变速器剖面图和磷酸锰涂层齿轮

试验齿轮材料为日系材料SCr420H,其化学成分(质量百分数)如表3所示。

表3 试验齿轮材料的成分

材料的力学性能:抗拉强度为1 080MPa,屈服强度为850MPa。齿轮具体的相关参数如表4所示。

表4 试验齿轮的相关参数

2.2 试验方案

涂层齿轮的疲劳试验分单对齿轮的疲劳点蚀试验和自动变速器疲劳性能试验。

2.2.1 单对齿轮疲劳点蚀试验

单对齿轮疲劳试验分组如表5所示,试验主动齿轮采用剃齿、磨齿不同的齿面加工处理方式,对磨齿后的齿轮进行磷酸锰转化涂层处理。为保证齿轮具有足够的抗弯曲疲劳强度,试验齿轮均进行了复合喷丸处理,第1次喷丸强度约为1.0mmA,第2次喷丸强度约为0.3mmN。

表5 单对齿轮疲劳试验分组

2.2.2 自动变速器疲劳性能试验

自动变速器疲劳耐久试验采用的齿轮副有3种方式,如表6所示。

表6 变速器齿轮疲劳试验分组

2.2.3 润滑油

试验采用两种自动变速器润滑油(ATF-A,ATF-B),其性能参数如表7所示。

表7 润滑油性能参数

2.3 试验设备与条件

2.3.1 单对齿轮疲劳点蚀试验

图7为单对齿轮疲劳点蚀试验所用的动力循环式齿轮试验台测试原理图[18]。

图7 动力循环式齿轮疲劳试验台

单齿循环试验方案:设定驱动齿轮转速为1 600r/min,润滑油温度为110±2℃。润滑油从齿轮啮合位置的顶端以2.4L/min的速度进行润滑。同时,在安装齿轮的轴承位置正上方布置振动加速度传感器,通过振动信号进行轮齿损伤状态的实时监测,以确定试验齿轮的疲劳点蚀寿命。准确选取齿轮试验机停止时间,对点蚀发展过程进行全面观测,并测量点蚀面积率(即点蚀区域的面积和轮齿表面的有效接触面积的比值)。

2.3.2 自动变速器疲劳性能试验

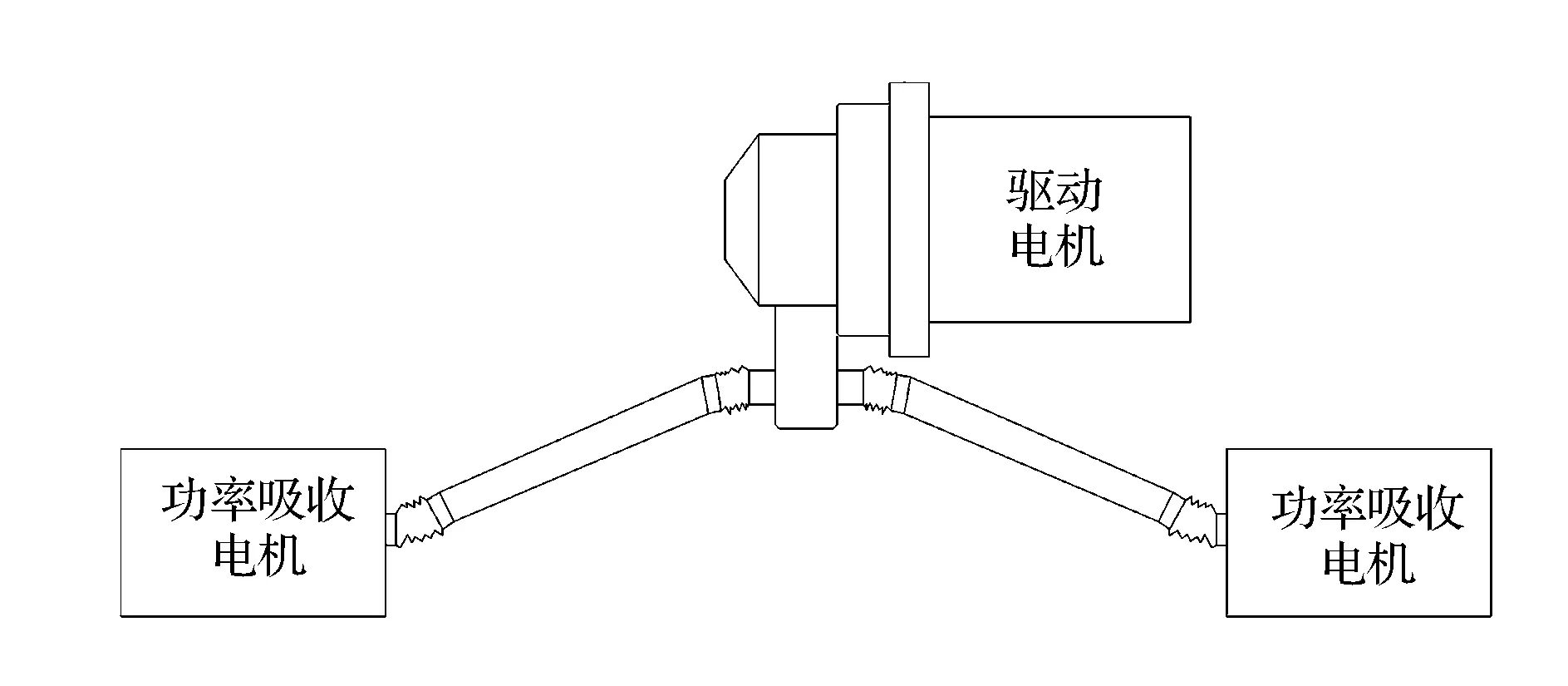

图8为功率吸收式自动变速器疲劳试验台原理图。

图8 功率吸收式齿轮试验装置

变速器疲劳性能试验所用润滑油的油品和温度与单对齿轮副的测试时相同。为使齿轮得到充分润滑,润滑油(ATF-A)的高度保持在距末端传动齿轮下端数毫米以上,以实现良好的飞溅润滑效果。设定减速齿轮转速为950r/min,试验前先经磨合。在变速器顶部的通孔安装振动加速度传感器,并使其测点位置尽可能接近减速齿轮,以便能较容易周期性地观察齿轮表面,并记录点蚀和擦伤情况。

2.4 试验结果

2.4.1 单对齿轮疲劳试验点蚀寿命

在齿面接触点最大压力为1 900MPa,齿根最大滑动速度为7.9m/s的条件下,齿轮的疲劳点蚀试验结果如图9所示,图中的点蚀面积率为主动齿轮和从动齿轮点蚀面积率之和。由图可以看出,①同一种油品下,试验组3:驱动齿轮磨齿后采用磷酸锰转化涂层处理,从动齿轮采用剃齿加工(G(Mn-P)&S),在 ATF-A 润滑油条件下 1.1×107循环后未发生点蚀,与试验组1:两个齿轮均为剃齿加工(S&S),以及试验组2:驱动齿轮为磨齿加工,从动齿轮为剃齿加工(G&S)相比,经磷酸锰涂层处理后齿面疲劳寿命约为未处理的3~5倍;②不同油品对于齿轮的疲劳点蚀有较大影响,ATF-A的抗点蚀性能强于ATF-B,相同循环次数时试验组3在ATF-A润滑条件下未发生点蚀,ATF-B的点蚀面积率约为7%。

图9 齿轮疲劳寿命和点蚀面积率

2.4.2 自动变速器疲劳试验齿轮点蚀寿命

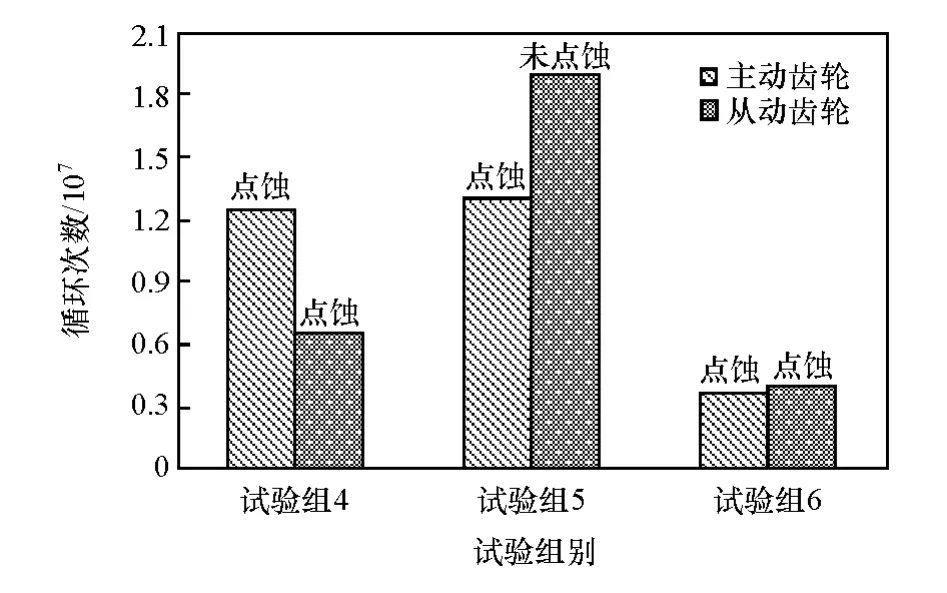

测试条件为齿面接触点的最大压力为1 730MPa,齿根最大滑动速度为3.2m/s时,自动变速器5AT疲劳试验的测试结果如图10所示。由图可见,经磷酸锰转化涂层处理后的两个啮合齿轮与未经处理的啮合齿轮相比,疲劳点蚀寿命提高两倍以上。此外,试验组5:驱动小齿轮经磷酸锰转化涂层处理,从动齿轮未处理(H(Mn-P)&H)的齿轮副表现出更长的疲劳耐久寿命。

图10 变速器单元测试时齿轮破坏情况

3 讨论与分析

3.1 齿轮疲劳点蚀形成分析

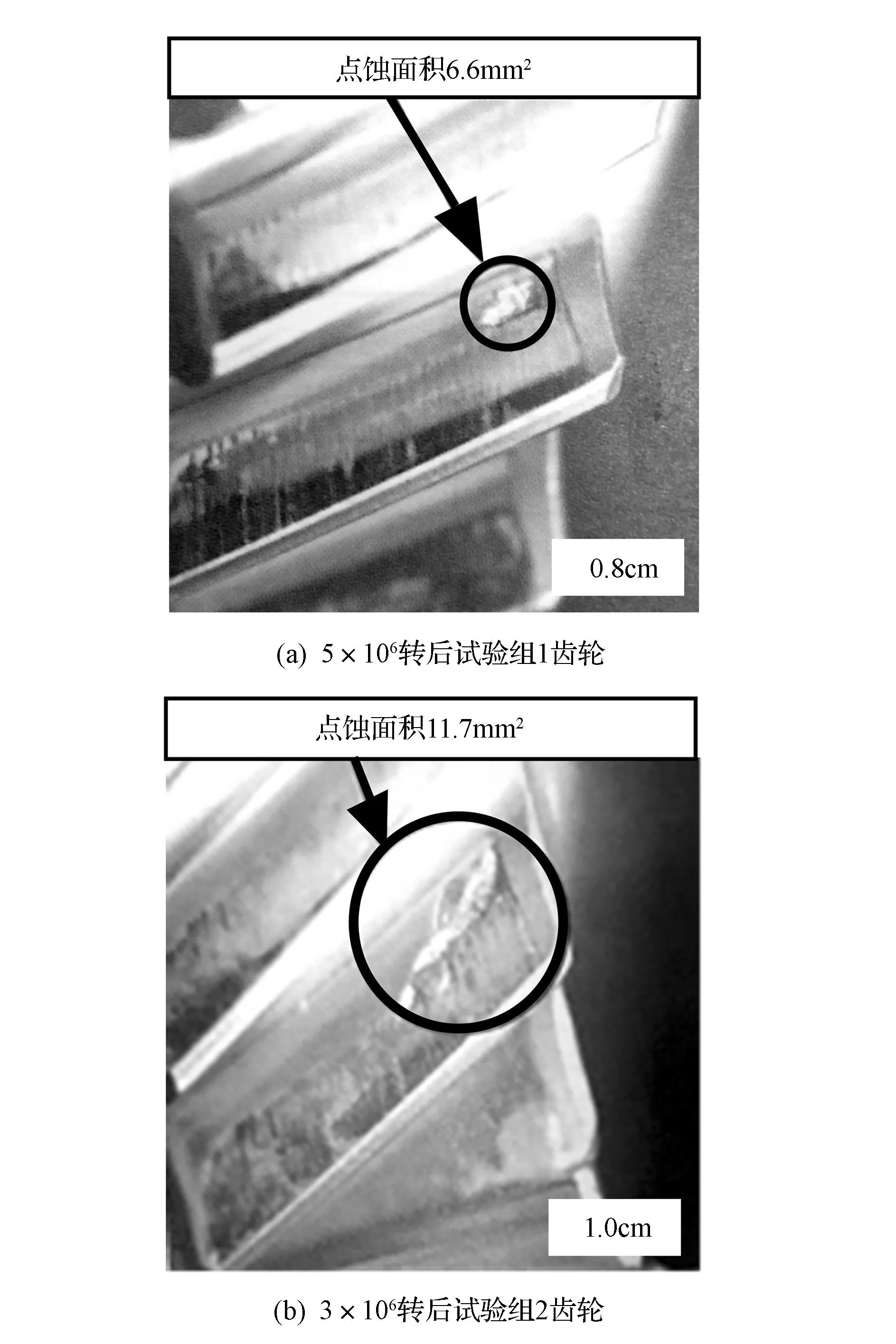

自动变速器齿轮点蚀的初始阶段,通常发生在齿面啮合区靠近齿根处,最初形成一些小的凹坑(微点蚀)。在负载条件下,随着循环次数的增加,点蚀向齿线方向扩展,逐步向齿顶方向发展而形成许多小片段的剥落区,造成疲劳点蚀。图11(a)为试验组1,选用A种自动变速器油,单齿疲劳试验5×106次循环后齿轮疲劳点蚀情况;图11(b)为试验组2,采用B种自动变速器油,经过单对齿疲劳试验3×106次循环后齿轮副点蚀情况。试验组3从动齿轮齿面进行了剃齿处理,主动轮齿面进行了磷酸锰涂层处理,选用A种自动变速器油齿面上没有观察到点蚀发生。

图11 试验后点蚀状况

由于轮齿的弯曲变形,轮齿在高负荷下啮合时会伴随有冲击载荷,轮齿表面集中应力发生在驱动轮的齿根部,在该接触区域内,齿轮相对滑动速度高,摩擦易使接触区域局部温升过高。疲劳裂纹通常会发生在该区域内。在正常工作条件下,自动变速器润滑油的工作温度通常会在80~110℃以上,齿轮表面接触点的最大闪点温度约可达250℃,因此,变速器齿轮的齿面温度即使在正常的润滑条件下也可能会高于正常的回火温度(150℃),造成齿面软化而容易产生齿轮疲劳点蚀。回火软化是影响疲劳点蚀寿命的一个重要因素。

3.2 磷酸锰转化涂层抗疲劳作用分析

从试验结果看,无论是剃齿加工、珩齿加工处理,还是选用不同的自动变速器油,经磷酸锰转化涂层处理后齿轮的抗疲劳点蚀性能均有明显提高。

图12示出通过扫描电子显微镜(SEM,JSM-7100F)观察的磷酸锰转化涂层处理的齿轮试验前后节圆位置表面形貌。通过测试磷酸锰涂层的厚度约为5~7μm。由图12(a)可看到试验前齿面为黑色,外表无光泽,涂层具有不规则状晶体颗粒结构,颗粒的长度为0.5~2μm。由图12(b)可见,试验后齿轮表面较为平整,摩擦痕迹被涂层覆盖,且表面形貌光滑,可认为引发点蚀的位于粗糙齿面上的“凹凸”已经被磨平而减小了发生集中应力的可能。且试验齿轮表面涂层磨损后形成多孔组织,可作为储存润滑油的“油池”,更有利于润滑油膜的形成。

图12 齿轮磷酸锰转化涂层试验前后表面形貌

图13 为磷酸锰转化涂层轮齿两粗糙平面接触示意图。在齿轮的磨合初期,磷酸锰软质涂层可填平齿轮加工的切削波纹而防止齿轮金属表面直接接触,甚至产生更光滑的滑动面,降低齿面间的摩擦因数,减少摩擦热的产生。且涂层是下渗到粗糙纹路中数微米,即涂层磨损后,涂层成分仍存在于齿轮副的粗糙表面中,可防止润滑油膜破坏。因此磷酸锰涂层具有防止点蚀疲劳破坏的作用。

为进一步分析磷酸锰转化涂层的抗疲劳作用机理,对试验后齿轮的轮廓度进行了测量。图14为变速器测试后经过与未经过磷酸锰涂层处理的齿轮沿齿廓测得的齿面粗糙度对比。

图14 变速器单元试验后齿轮表面粗糙度

由图14可见,从反映表面粗糙度的Ra看,试验组4和 5的 Ra值分别比试验组 6小 0.010和0.012μm,说明经磷酸锰转化涂层处理的轮齿,其表面更光滑;而从反映“油池”深度而影响齿轮滑动和润滑的Rvk看,试验组4和5的Rvk值分别比试验组6大0.064和0.060μm,说明经磷酸锰转化涂层处理后轮齿的“油池”更深,更利于润滑油的贮存,从而提高齿轮啮合时的润滑性能。至于试验组4和试验组5之间的对比,前面(第2.4.2节)的变速器疲劳试验结果(见图10)表明,试验组5比试验组4具有更高的抗点蚀疲劳寿命,而根据图14的结果表明,从轮齿表面微观轮廓粗糙度参数的角度观察,两者Ra和Rvk的变化趋势相反,且数值接近,差别很小,难分仲伯。推测一对齿轮同时进行磷酸锰涂层处理后啮合时齿面会产生相互的刮擦,从而产生更多的磨损,疲劳寿命低于单一齿轮处理,然而,仅单一齿轮和一对齿轮都进行磷酸锰转化涂层处理对齿轮抗疲劳性能的影响机理,还有待进一步深入探究。但有一点可以肯定的是,经磷酸锰涂层处理的啮合齿轮副具有更高的点蚀疲劳寿命。

4 结论

(1)磷酸锰转化涂层显著提高了合金钢的摩擦学性能,可有效降低摩擦副之间的摩擦因数,本次试验条件下摩擦因数降低了4%左右,且涂层从磨合期到磨损期具有持续减摩效果。

(2)磷酸锰涂层可填充、覆盖轮齿加工时留下的表面磨痕,从而改善轮齿加工表面的完整性,降低了轮齿表面的粗糙度和摩擦因数,因而具有更好的耐点蚀性。磷酸锰涂层齿轮在啮合过程中因能使配对齿轮的表面更平滑,且能较好地保持齿形从而起到更好的减摩作用。

(3)轮齿表面生成的数微米磷酸锰转化涂层表面具有较多的不规则孔隙,便于摩擦时储油润滑,形成吸附油膜,防止油膜被破坏,改善齿轮啮合时的润滑状况,降低齿轮啮合时直接接触面积,减小集中应力,即使涂层磨损,仍具有储油润滑性能。

(4)自动变速器油品对于齿轮的点蚀寿命具有重要的影响,低摩擦因数的润滑油可降低摩擦热从而使齿轮具有更高的点蚀疲劳寿命。

[1] 陈勇.自动变速器技术的最新动态和发展趋势[J].汽车工程,2008,30(10):938-945.

[2] FARRAHIGH,LEBRIJN JL,COURATIN D.Effectof shot peening on residual stress and fatigue life of a spring steel[J].Fatigue& Fracture of Engineering Materials & Structures,2007,18(2):211-220.

[3] SHERAFATNIA K,FARRAHIG H,MAHMOUDI A H,et al.Experimental measurement and analytical determination of shot peening residual stresses considering friction and real unloading behavior[J].Materials Science & Engineering A,2016,657:309-321.

[4] LV Y,LEIL,SUN L.Effect of shot peening on the fatigue resistance of laser surface melted 20CrMnTi steel gear[J].Materials Science & Engineering A,2015,629:8-15.

[5] 陈勇,臧立彬,巨东英,等.高强度汽车齿轮表面强化技术的研究现状和发展趋势[J].中国表面工程,2017,30(1):1-15.

[6] 王章忠,蔡璐.磷化膜后处理与润滑状况对其摩擦学特性的影响[J].材料保护,2003,36(1):54-55.

[7] 石万凯,姜宏伟,秦大同,等.超微细磷酸锰转化涂层摩擦磨损性能研究[J].摩擦学学报,2009,29(3):267-271.

[8] Nuran Ay, Osman NuriÇelik, Yapincak Göncü.Wear characteristics of traditionalmanganese phosphate and composite hBN coatings[J].Tribology Transactions,2013,56(6):1109-1118.

[9] TOTIK Y.The corrosion behaviour ofmanganese phosphate coatings applied to AISI 4140 steel subjected to different heat treatments[J].Surface and Coatings Technology,2006,200(8):2711-2717.

[10] WANG CM,LIAU H C,TSAIW T.Effects of temperature and applied potential on themicrostructure and electrochemical behavior ofmanganese phosphate coating[J].Surface&Coatings Technology,2007,102(2-3):207-213.

[11] LUO J.Advancements and future of tribology from IFToMM[J].Lubrication Engineering,2010,1:203-219.

[12] 王文忠.铝材磷化及铬磷化处理[J].电镀与环保,2013(1):50-51.

[13] RAVICHANDRAN K,SIVANANDH H,GANESH S.Acceleration of the phosphating process-the utility of galvanic coupling[J].Metal Finishing,2000,98(9):48-54.

[14] 刘崇军.影响磷化膜质量的因素分析[J].电镀与环保,2014,34(2):35-36.

[15] 黄传辉,何绍华,王庆良.磷化 皂化处理对冷拔钢表面摩擦学性能的影响研究[J].热加工工艺,2013,42(16):19-21.

[16] NEVILLE A,KOLLIA-RAFAILIDIV.A comparison of boundary wear film formation on steel and a thermal sprayed Co/Cr/Mo coating under sliding conditions[J].Wear,2002,252(3-4):227-239.

[17] HIVART P, HAUW B,CRAMPON J,et al.Annealing improvement of tribological properties of manganese phosphate coatings[J].Wear,1998,219(2):195-204.

[18] CHEN Y,YAMAMOTO A,OMORIK.Improvement of contact fatigue strength of gears by tooth surface modification processing[C].12th IFToMMWorld Congress,2007.

An Experimental Study on the Fatigue Characteristics of Automatic Transmission Gearswith Manganese Phosphate Conversion Coating

Zang Libin1, Chen Yong1, Ran Lixin2, Jia Sen1, Gao M aozhong2, Li Kai1& Cao Zhan1

1.Institute ofMechanical Engineering, Hebei University of Technology, Tianjin 300130; 2.Shell(Shanghai)Technology Ltd., Shanghai 201210

In order to extend the contact fatigue life of alloy steel gears for automatic transmission(AT),surface conversion coating technology is applied to gears for enhancing their fatigue pitting resistance.The principle of chemical conversion filming is employed to generate severalmicrons of softmanganese phosphate conversion coating on gear surfaces,the tribological performance of coatings is evaluated by SRV multifunctional friction and wear tester,and the surfacemicro-topography of coatings is observed by confocal laser scanningmicroscope(CLSM)and scanning electronmicroscope(SEM).The power cycle fatigue test of single gear pair and automatic transmission fatigue test are conducted on differentmatching gear pairs to compare their contact fatigue characteristics.The effects of two kinds of automatic transmission fluid(ATF)on the fatigue pitting of gear pairs are comparatively analyzed,and the pitting resistancemechanism ofmanganese phosphate conversion coatings is investigated.The results show that the initial running compatibility of gear pair with manganese phosphate conversion coatings is significantly improved.A soft layer of severalmicrons is generated on the surface of gear teeth that fills up themost cutting ripples on gear surface,and hence reduces themaximum localmeshing contact stress and the friction coefficient ofmetal surface and improves the conditions of oil film and lubrication during gearmeshing.In one word,applyingmanganese phosphate conversion coating to gearswith different surfacemachining and using properly selected ATF can significantly enhance the contact fatigue resistance of gears andmightbe an effectiveway of extending the fatigue life of automotive transmission gears.

manganese phosphate coating; AT gear; contact fatigue life; friction and wear

10.19562/j.chinasae.qcgc.2017.10.017

∗河北省高等学校自然科学青年基金(QN2016197)和河北省研究生创新项目(CXZZSS2017017)资助。

原稿收到日期为2017年7月19日,修改稿收到日期为2017年8月25日。

陈勇,教授,博士生导师,E-mail:chenyong1585811@163.com。