基于3D数字路面的整车耐久性能评价方法研究

孙成智,段向雷,翁 洋,王光耀

(上海汽车集团股份有限公司技术中心,上海 201804)

基于3D数字路面的整车耐久性能评价方法研究

孙成智,段向雷,翁 洋,王光耀

(上海汽车集团股份有限公司技术中心,上海 201804)

鉴于传统的路谱采集方法受限于样车试验,开发周期长,且无法有效预测后期参数变化和评估全新车型,本文中在传统整车动力学载荷分析的基础上,建立了轮胎高频模型和试验场3D数字路面模型,提出了路面-轮胎-悬架-车身的这一完整传递路径的整车虚拟路谱动态响应分析和耐久性能评价方法。通过生成基于3D数字路面的动态载荷,可在项目开发早期进行汽车结构耐久性能评估。结果表明,用此方法获得的数据与传统轮心力传感器采集的路谱数据相当接近,能有效识别零件的风险位置和逐步免除开发阶段的路谱数据采集,在开发早期实现结构耐久性精确评估。

轮胎模型;3D数字路面;虚拟路谱;载荷预测;疲劳耐久性

前言

随着汽车行业竞争日趋加剧,如何在项目开发早期设计出满足苛刻道路耐久试验验证的产品,减少道路耐久试验出现问题,对减少项目开发时间和成本有重要意义。在现有评估体系中,基于整车道路耐久试验获取整车道路载荷谱是整车研发中非常关键的一环。道路试验能够真实模拟客户使用环境,准确地找到整车存在的隐患,特别是底盘结构件的疲劳耐久问题,是整车研发中的重要环节。

上汽自主品牌底盘开发一直按RLM(road-labmath)开发策略,走正向开发路线。目前所有上汽自主品牌车型都需完成两轮耐久道路试验,但随着项目开发周期的不断缩短,道路耐久试验周期长的问题变得更加突出,亟待解决。特别是在车辆前期开发阶段,没有样车、没有实际零件的条件下,如何进行零件的强度校核和疲劳寿命预测,传统载荷获取方式正面临着严重挑战。

随着车辆动力学分析能力的不断发展,高精度的轮胎模型、悬架模型已经逐渐应用到结构耐久开发中,基于轮胎与路面激励的整车动力学分析技术——虚拟路谱技术已经在国内外逐渐发展起来。GM、克莱斯勒、宝马、菲亚特、路虎、麦格纳等已经在整车结构性能开发中使用带轮胎、路面的虚拟路谱环境进行整车结构动态载荷分析。文献[1]中使用激光扫描方法建立了数字路面,并应用虚拟路谱计算道路谱载荷。文献[2]中使用虚拟路谱计算了扭转梁悬架的动力学响应,并与试验对比了应变信号。文献[3]中通过建立整车动力学模型,对比了Rough road和比利时石块路的轮心载荷PSD谱,主要峰值频率的幅值较为接近,分析精度较高。上述研究主要研究了轮心载荷和悬架内部力的试验相关性,但没有研究对结构损伤等耐久性能的影响。国内在此方面的研究则多集中在有限元环境下,文献[4]中建立了VPG环境下的整车有限元模型,计算了比利时路、扭曲路等整车结构载荷,对比了动应力和伪损伤。基于VPG方法在有限元环境下可以建立整车模型。该模型过于庞大,而且轮胎、衬套等弹性件的有限元模型建模也较为复杂,分析精度不易保证,会对结果产生一定的误差。

本文中在上述研究的基础上,探索在动力学分析环境下建立整车虚拟路谱模型,通过对3D数字路面、高精度轮胎模型、衬套悬置等弹性元件模型、动力学仿真对标等系列技术的深入研究,建立路面-轮胎-悬架-车身的这一完整传递路径的整车虚拟路谱动态响应分析和整车结构件耐久性能评价方法,为底盘、车身提供准确的设计载荷用于疲劳仿真,也可作为台架试验的输入载荷,减少开发阶段路谱采集,在项目早期实现结构耐久性能评估。

1 虚拟路谱数字路面-轮胎模型

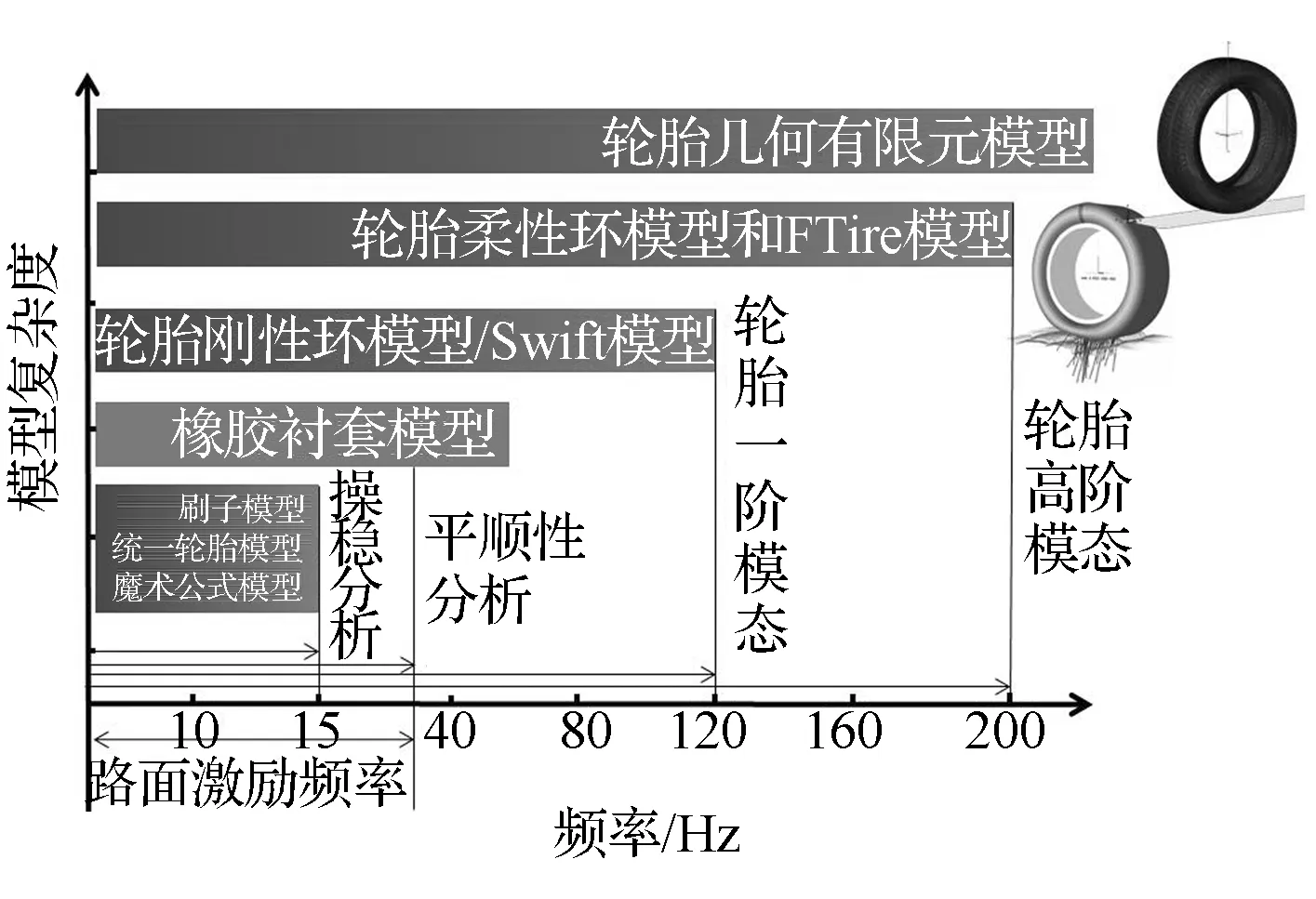

路谱载荷分解过程并不包含轮胎模型,虚拟路谱分析则是在数字路面上直接进行轮心载荷甚至零部件载荷的输出。其中数字路面可由激光扫描得到,分辨率可达1mm级,能够准确描述三维路面不平度信息,但需要一定的数据处理[5]。用于整车平顺、耐久性能分析的轮胎模型所要求的频率范围一般较高,如图1所示,一般以Swift、FTire和有限元等轮胎模型为主,以便较好地反应整车在短波不平路面、发动机激励下轮胎-悬架等复杂振动系统的动态响应。

图1 轮胎模型分类

1.1 虚拟路谱数字路面模型

本文中采用激光扫描设备,对路面进行三维扫描和建模。图2为激光扫描的设备实车图,有2组激光传感器探头,架设于采集车后方,分别采集一定角度范围内的路面信息,经过2组传感器数据的比对、重合处理,生成被扫描路面的原始点云数据。

图2 三维激光扫描设备实车图

由于激光扫描传感器分辨率较高(约1mm),原始数据往往过大,还会包含有较多杂物如小石块、杂草等额外的非路面特征,不能直接用于后续的整车动力学仿真,需对原始路面数据进行一定的处理,经过路面网格修补,删掉过于密集的局部小特征,保留光顺的特征线[5]。

网格尺寸对于仿真精度有一定的影响,其中5mm×5mm相对于10mm×10mm和15mm×15mm网格的精度提升分别为9.5%和16.8%[6],分析表明,5mm×5mm的计算效率也能够满足虚拟路谱仿真要求,由此综合考虑精度和效率因素,选取5mm×5mm作为路面分辨率输出CRG和RGR格式路面,如图3所示。

最后,对扫描得到的路面模型进行验证。本文中选取试验场中指定测点,进行实际测量,与扫描路面沿单位前进方向上的垂向高程偏差控制在10%以内,其中随机路面(比利时路)多个测点需满足一定的统计分布规律,尽量减少由路面引起的系统误差。

图3 路面点云模型

1.2 轮胎动力学模型

常见的轮胎平顺性和耐久性分析模型中,Swift为刚性环模型,无法表示轮胎胎体高阶径向特性。如果考虑到胎体的连续变形,则需要将胎体作为离散可变型单元表示,如CD-Tire和FTire,能够表示胎面连续变形,图4所示的柔性环轮胎模型的径向加速度频谱,表现出比较明显的阶次频率[7]。

图4 柔性环轮胎模型径向固有频率

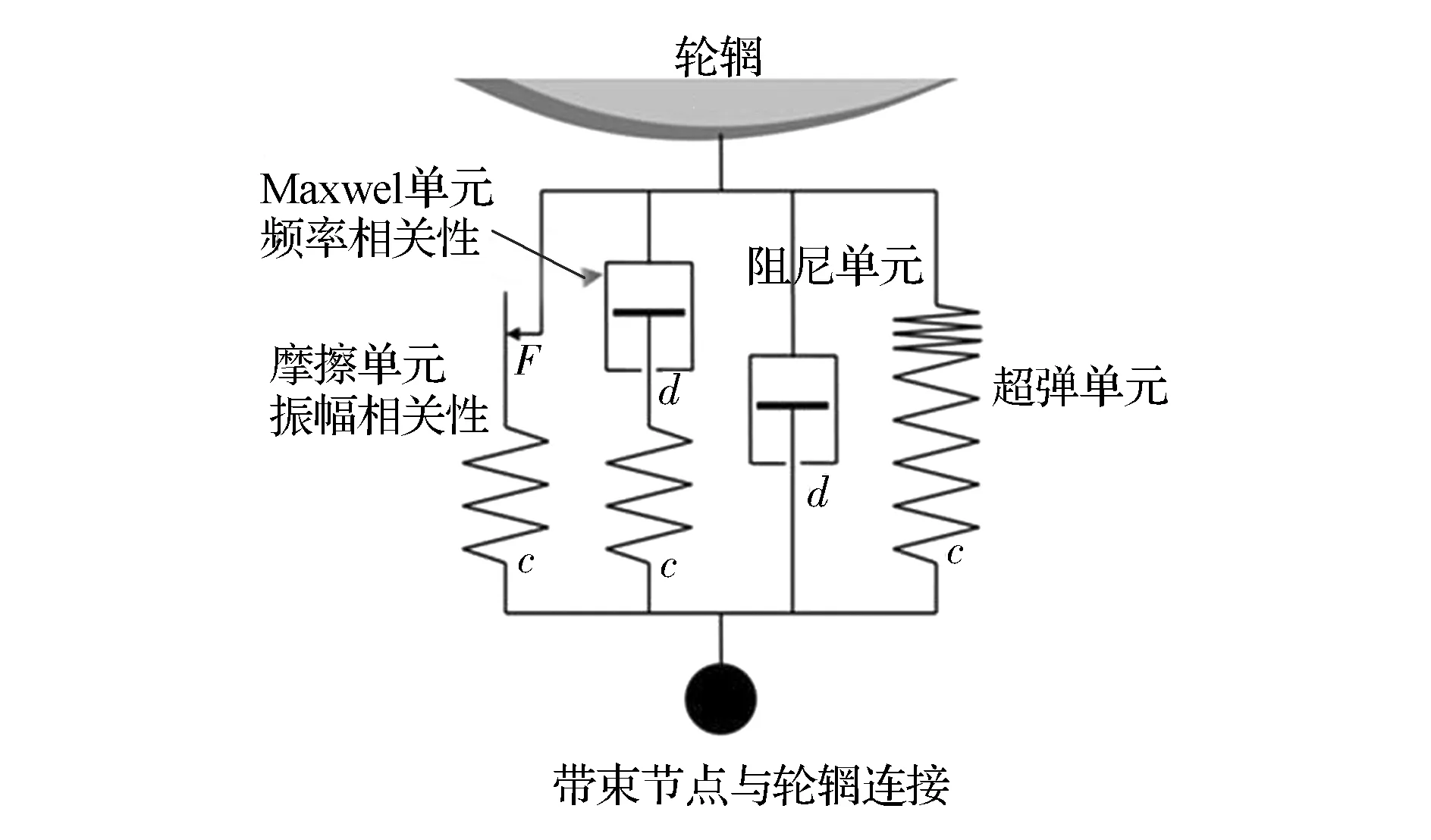

整车平顺性、耐久分析工况的系统分析频率可达到20~50Hz,如果考虑发动机激励,所要求的频率范围会更高,而且轮胎接地印迹内会有比较复杂的运动、黏着特性,传统的刚性环点接触模型对于复杂短波路面并不适用。本文中使用柔性环FTire轮胎模型,如图5所示,采用Maxwel单元、摩擦单元和超弹、阻尼单元等并联表征胎面与轮辋之间的胎体超弹、黏弹和迟滞效应,图中F表示摩擦单元,d表示阻尼单元,c表示弹性单元。本文中使用FTire/fit软件定义的试验工况对轮胎模型进行参数识别。

图5 FTire轮胎胎体径向连接单元

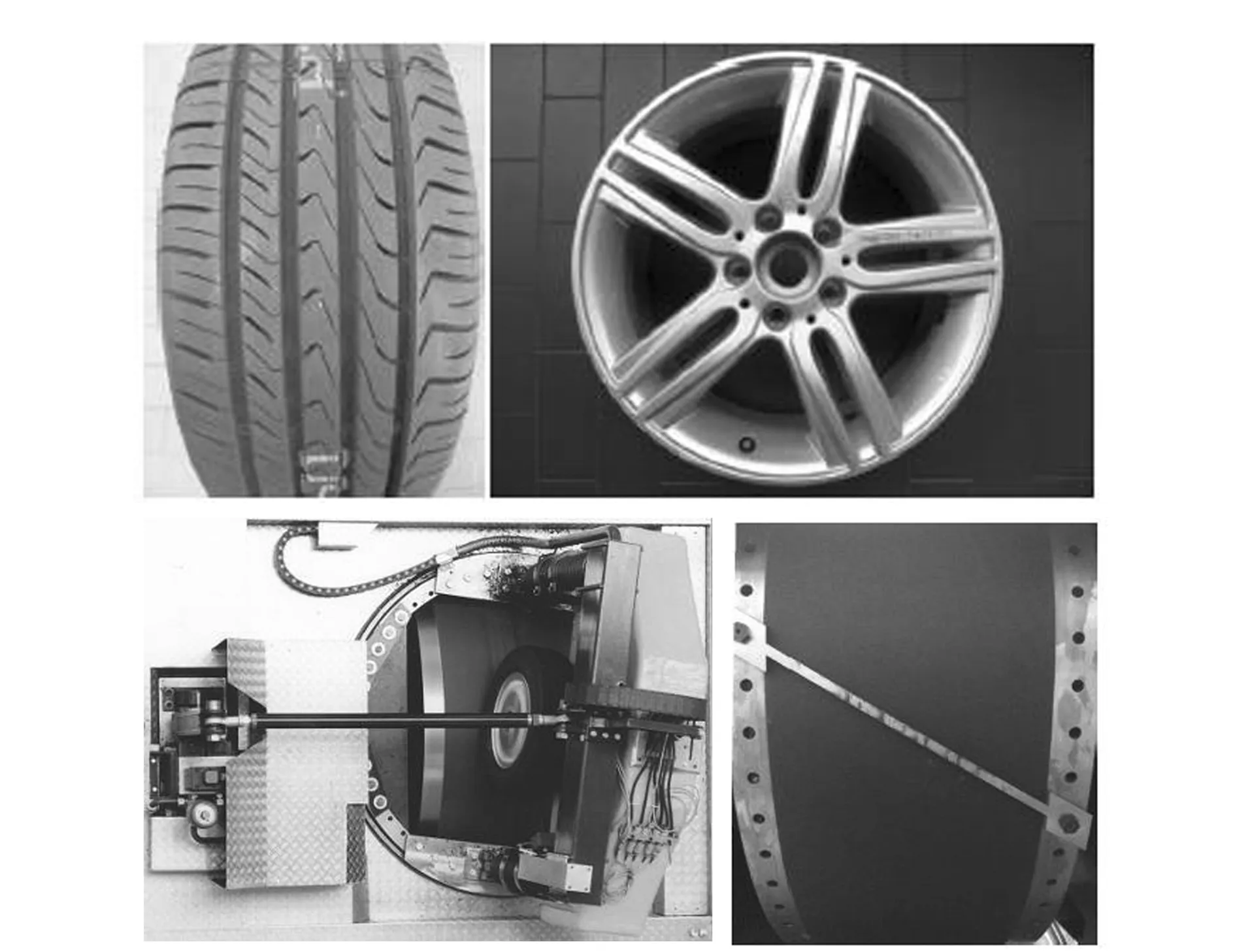

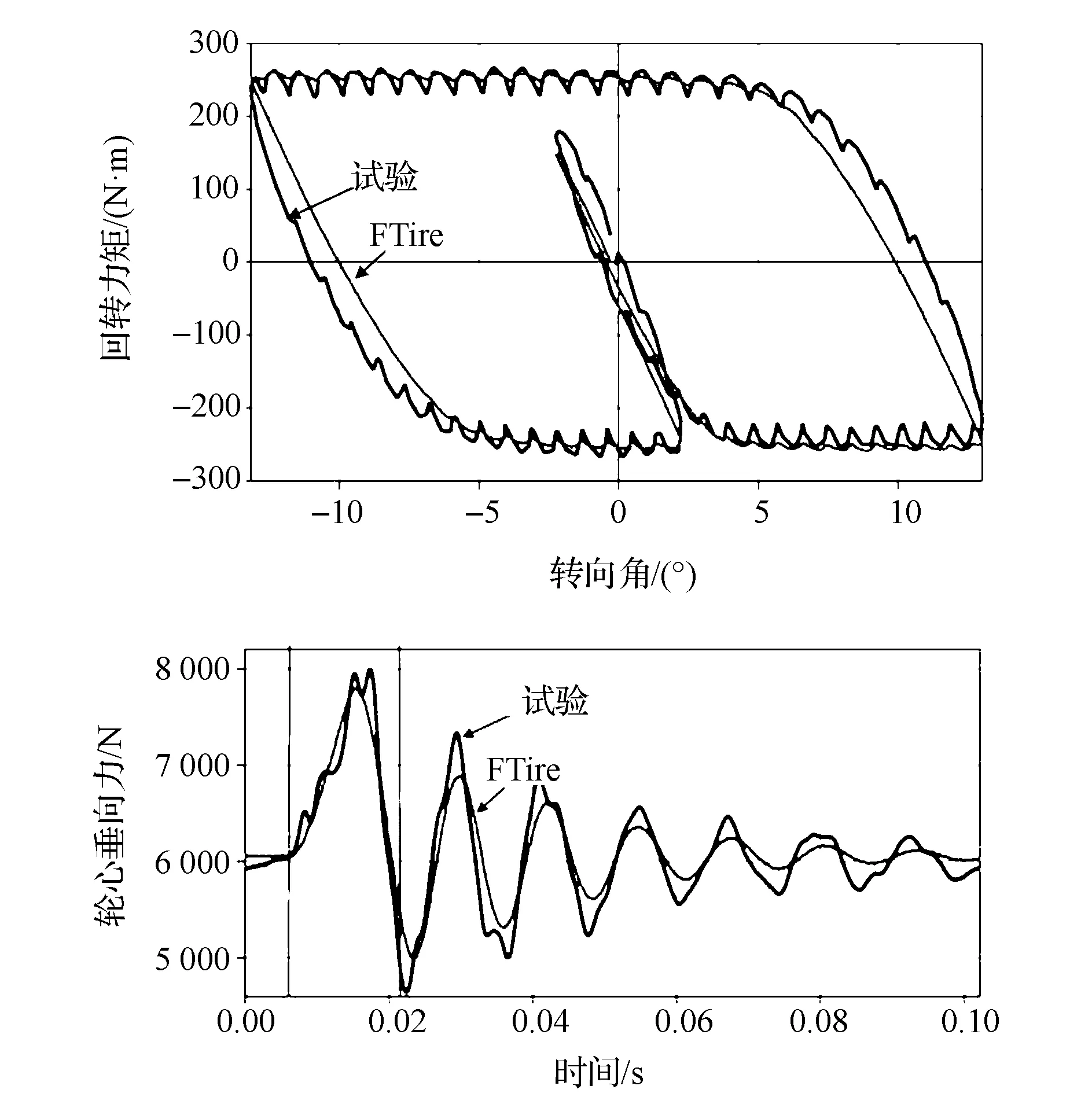

图6 为FTire轮胎参数识别试验和Cleat凸块动态特性验证试验,分别进行轮胎静态、动态刚度和扭转、纵向侧偏滑移特性分析,获取轮胎模型参数。并通过Cleat凸块试验进行验证,轮心垂向力精度一般较高,对于纵向力、侧向力等方向的误差,可通过调整部分参数进行修正。图7为稳态回正工况和斜置Cleat凸块工况试验与FTire仿真对比。轮胎回转力矩与试验的一致性非常好,表明轮胎模型的稳态摩擦特性、纵滑特性精度较高,Cleat凸块中轮心垂向力能较好地跟随试验结果,反应轮胎在路面不平度激励下的动态响应。

图6 轮胎参数识别试验

图7 FTire滑移特性和Cleat凸块动态对标结果

2 基于3D数字路面的整车动力学仿真与对标结果

在路面、轮胎模型基础上,建立虚拟路谱整车动力学模型,进行结构试验场环境下的整车动力学特性分析、载荷发布和支持耐久性能评估。

2.1 整车动力学模型与验证

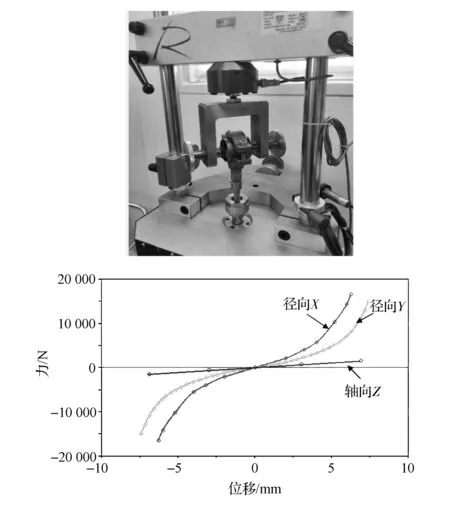

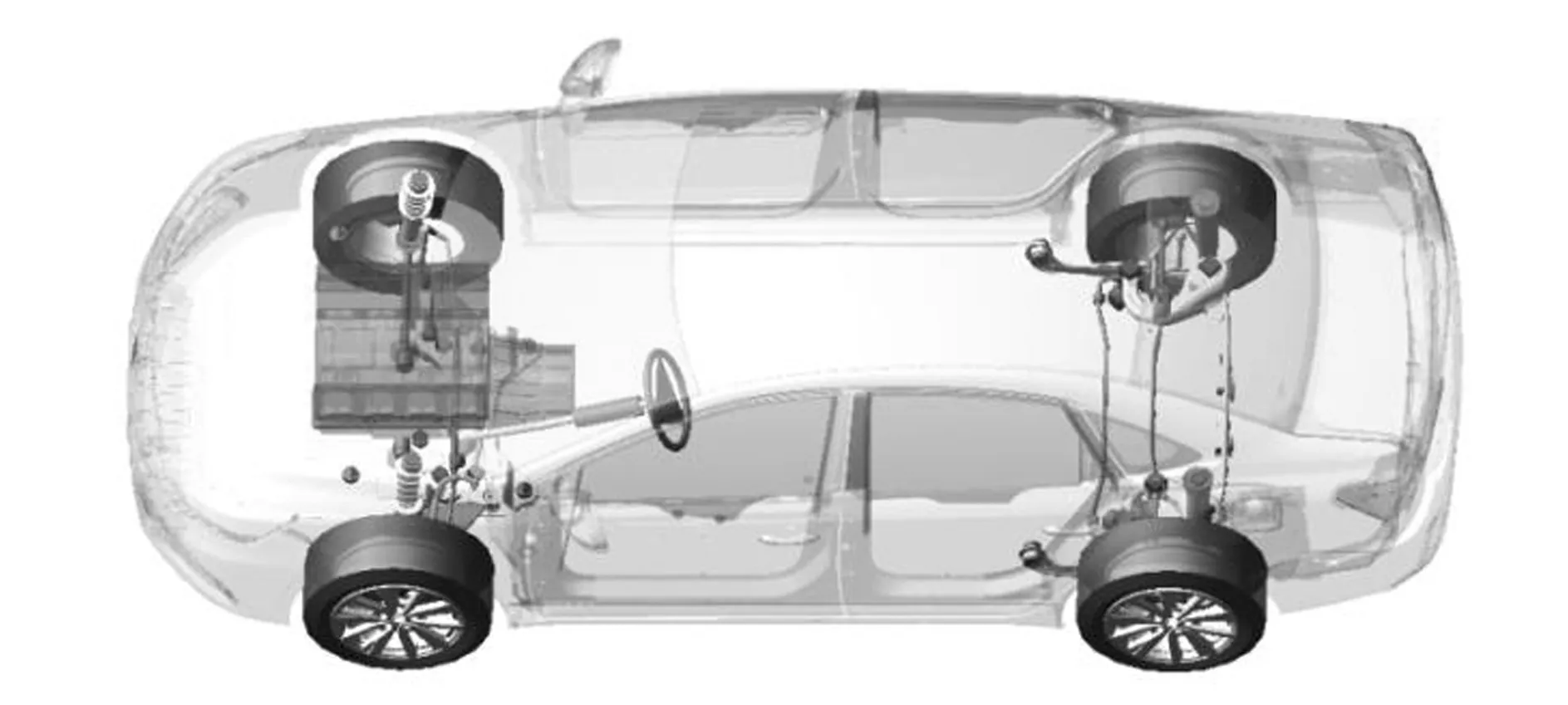

基于已开发的整车自动化建模分析流程,可实现由零部件级性能曲线到整车模型自动化建模及K&C工况自动分析的整套流程,通过衬套、减振器和缓冲块等弹性体特性试验,获取涵盖线性、非线性段的特征曲线(如图8所示),集成FTire轮胎模型建立整车动力学分析模型,如图9所示。

图8 衬套特性试验及非线性刚度

图9 整车自动化多体动力学模型

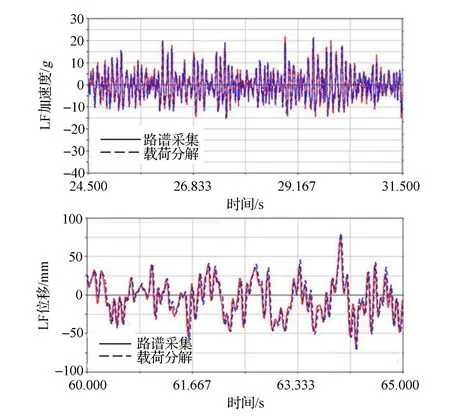

经过K&C对标后,本文中依据试验测得的轮心力和悬架内部杆件、球头力,采用传统载荷分解方法对整车模型进行动态特性验证,图10为某车型在路谱载荷激励下的轮心加速度、弹簧位移对标情况(左前轮LF),具有较高的仿真精度。

图10 整车动态载荷对标

2.2 虚拟路谱载荷分析与耐久性能评估

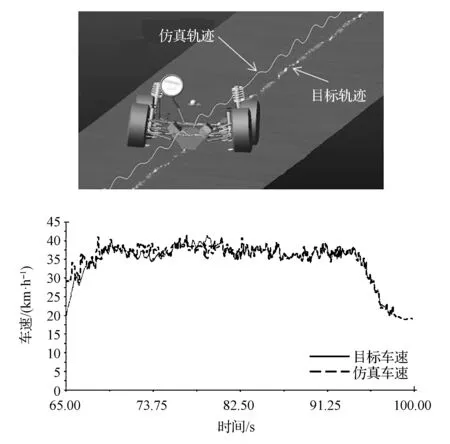

虚拟路谱分析的一个显著特点是引入了“驾驶”的概念,从而不依赖于实车路谱采集而直接获取整车的零部件载荷。由于实际试验场规范中存在较多的驾驶操作,如急加速、制动、转向、匀速等,因此需要对整车模型进行一定的驾驶控制,如轨迹和速度控制,以按照耐久规范进行特定驾驶行为的虚拟路谱仿真。

本文中采用驾驶跟踪补偿的控制策略[8],以PID控制方法实现,如图11所示。基于初始驾驶参数操纵车辆前进,并与预期的目标轨迹、速度进行对比,一旦出现偏差,则通过整车驾驶行为(转向盘转角、制动、油门开度)对行驶轨迹进行补偿、修正,直至车辆模型的行驶轨迹、速度与目标在误差范围内,如图12所示,整车驾驶轨迹和速度基本与试验采集的目标速度和轨迹保持一致。

图11 驾驶跟踪补偿控制

至此,可根据试验场的耐久考核规范,在某试验场虚拟结构路面上进行整车动力学分析,整车模型按照预定的轨迹和速度行驶,如图13所示,同时输出轮心、底盘和车身各连接点的动态载荷。

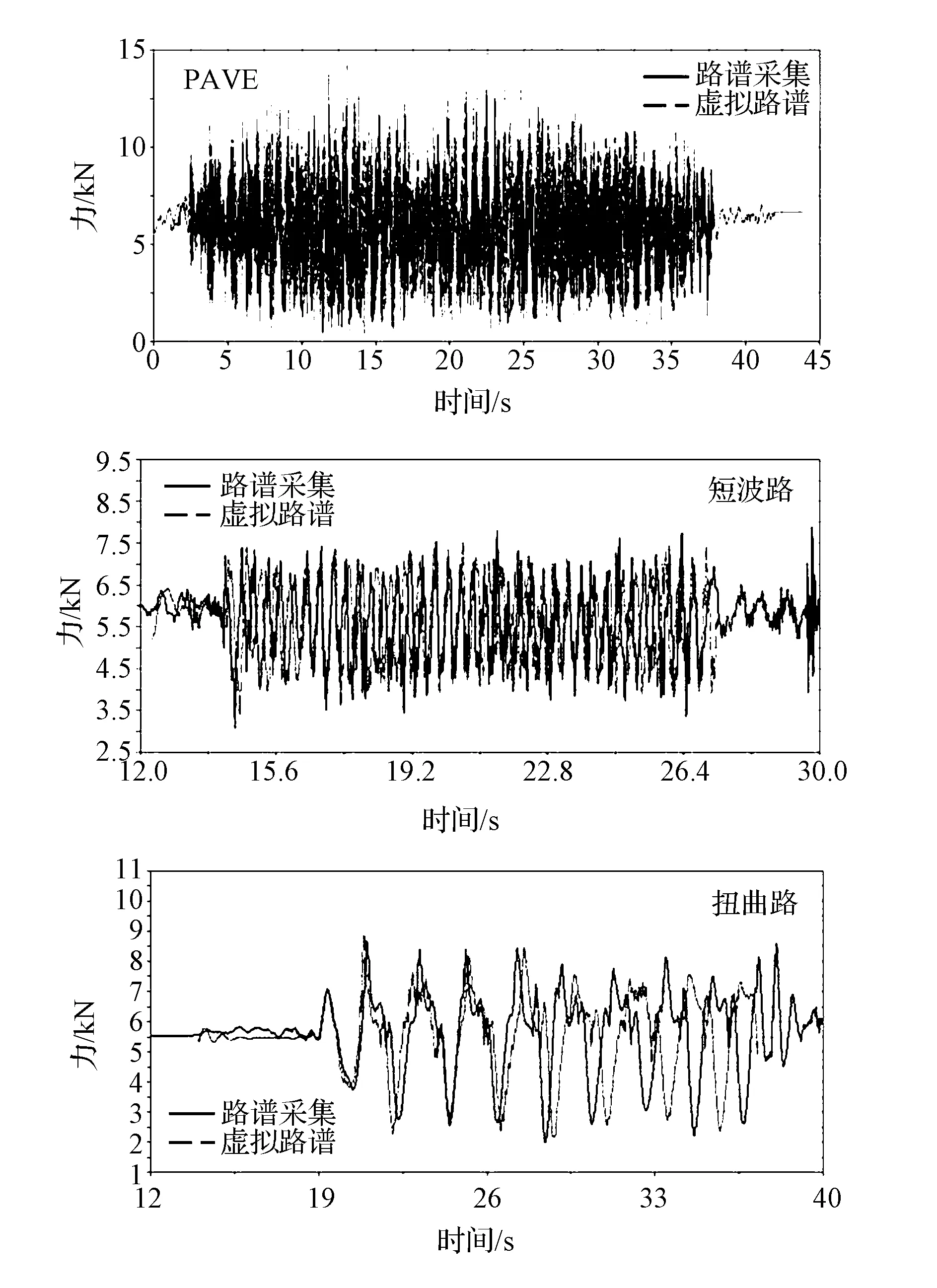

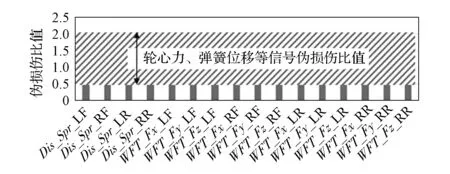

分别对比利时路(PAVE)、正弦短波路和扭曲路进行虚拟路谱载荷仿真,并与试验采集的轮心力对标,如图14所示。3种路面的轮心垂向力时域信号与试验的一致性较好,频域主要峰值、能力分布一致,RMS比值0.9~1.1。比利时石块路轮心力和弹簧位移的伪损伤比值均介于0.5~2.0之间(图15),表明轮心力精度与虚拟迭代、载荷分解等传统载荷工作精度相当,能够满足后续结构分析的要求。图15中,WFT代表轮心力;Fx,Fy和 Fz分别表示纵向、侧向和垂向力;LF,RF,LR和RR分别代表4个车轮;Dis_Spr表示弹簧位移。

图12 虚拟路谱轨迹与速度对标

图13 整车虚拟路谱动力学耐久载荷仿真

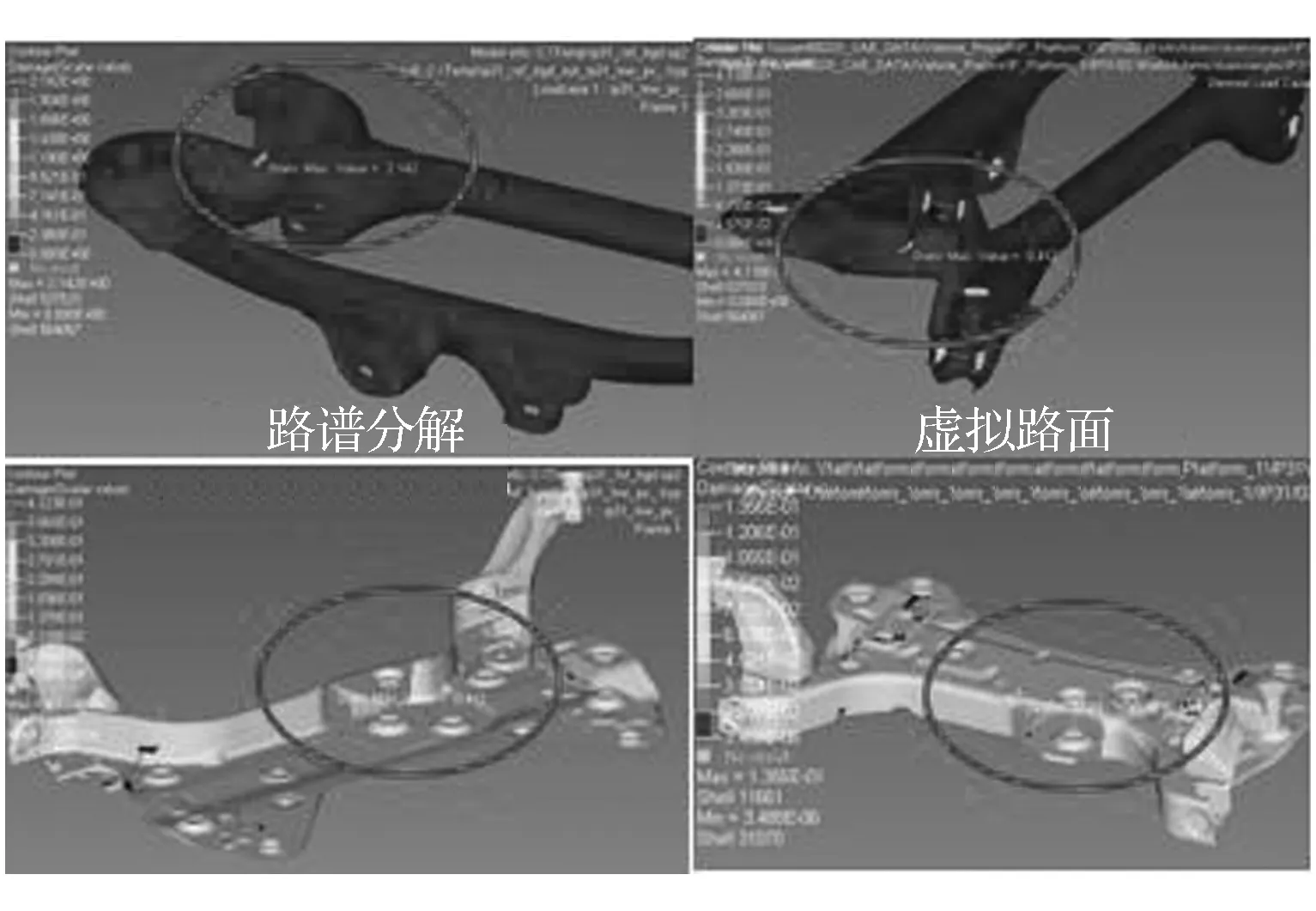

根据上述载荷分析结果,进行零部件损伤的对比。由于前、后副车架与底盘连接点较多,受力形式相对比较复杂,对轮心力的变化相对比较敏感,因此考虑使用前、后副车架对虚拟路谱载荷进行零件级损伤验证,如图16所示。

与传统路谱分解方法对比,虚拟路谱计算得到轮心力计算所得前、后副车架零件损伤分布,能够完全识别出传统路谱采集方法所分析的风险位置,并且量级水平相当。

图14 3种典型路面耐久载荷对比

图15 PAVE路载荷伪损伤比值

图16 虚拟路谱零部件结构损伤对比

至此,基于3D数字路面的整车耐久性能分析流程能够不依赖于路谱采集而获得准确的路谱载荷,并准确预估零件风险位置,应用该评价方法能够减少、替代开发阶段的路谱采集试验,在开发早期实现结构耐久性能的精确评估,用于后续项目的整车零部件结构耐久分析工作中。

3 结论

本文中基于3D数字路面扫描和轮胎高频动力学模型方法,实现虚拟路谱整车动态耐久载荷输出,并进行了载荷、结构疲劳对标。

(1)针对激光扫描3D数字路面,综合计算精度和效率确定网格尺寸,通过与实际测点对比,确保数字路面满足要求。

(2)通过轮胎参数识别试验和轮胎凸块动态试验对FTire轮胎响应特性进行验证和参数优化,在纵向、垂向具有较高的仿真精度。

(3)采用驾驶跟踪补偿的控制方法,实现整车速度、轨迹控制和整车虚拟路谱动态载荷仿真。与传统路谱分解方法对比表明,轮心载荷与试验的一致性较好,并且能够完全识别传统路谱分析的零部件风险位置。

基于3D数字路面的整车虚拟路谱耐久性能分析流程能够获取准确的路谱载荷和预估零件风险位置,应用该评价方法能够减少并逐渐替代开发阶段路谱采集试验,在项目早期进行耐久性能评估,用于后续项目的整车零部件结构耐久分析工作中。

[1] SCHUDT JA,KODALIR,SHAH M,etal.Virtual road load data acquisition in practice at generalmotors[C].SAE Paper 2011-01-0025.

[2] HONG H J,STRUMPFER SD.Virtual road load data acquisition for twist axle rear suspension[C].SAE Paper 2011-01-0026.

[3] RIEPL Anton, REINALTERWerner, SCHMID Markus.Application of the tyremodel FTire in the vehicle development process at MAGNA STEYR fahrzeugtechnik[J].Vehicle System Dynamics,2005,43(S1):370-383.

[4] 曹正林,李俊,郭孔辉.基于虚拟试车场的轿车悬架耐久性强化试验仿真研究[J].机械工程学报,2012,48(10):122-127.

[5] TASCIM,TEBBE JC,DAVISJD,etal.Developmentof3-D digital proving ground profiles for use in virtual prediction of vehicle system sub-system loads[C].SAE Paper 2011-01-0189.

[6] HOFMANN G,GIPSER M.New high performance stiff and deformable digital roads for FTire[R].HyperWorks Technology Conference,2010.

[7] 段向雷.电动轮-悬架系统高频振动特性分析与优化[D].上海:同济大学,2014.

[8] 李英.方向与速度综合控制驾驶员模型及在ADAMS中的应用[D].长春:吉林大学,2008.

A Study on the Evaluation Method of Vehicle Durability Performance Based on 3D Digital Road

Sun Chengzhi, Duan Xianglei, W eng Yang & Wang Guangyao

SAICMotor Technical Center,Shanghai 201804

In view of that the traditional road spectra acquisition method is limited by prototype vehicle test with long development cycle and can not effectively predict subsequent parameter changes and estimate the parameters of new vehiclemake,a high-frequencymodel for tire and a 3D digital road surfacemodel are established based on the traditional analysis on vehicle dynamic loads,and amethod of virtual road spectra dynamic response analysis and durability performance evaluation of vehicle for the complete transfer path from road, tire, suspension to car body is proposed.By generating dynamic load based on 3D digital road,the durability performance of vehicle structure can be estimated in early phase of project development.The results show that the method adopted can get the data rather close to road spectra data collected by.traditional wheel-center force transducer and effectively identify the risk locations of componentand gradually eliminate road spectra data acquisition in development stage,achieving accurate estimation of structural durability in early stage of development.

tiremodel; 3D digital road; virtual road spectra; load prediction; fatigue durability

10.19562/j.chinasae.qcgc.2017.10.018

原稿收到日期为2017年7月19日,修改稿收到日期为2017年8月29日。

段向雷,博士,中级工程师,Email:duanxianglei@saicmotor.com。