海上重大溢油回收、油水分离与储运集成工艺

邹云飞, 张德文, 甘澍霆

(1. 交通运输部水运科学研究院, 北京 100088; 2. 南京碧顿环保科技有限公司, 南京 210061)

海上重大溢油回收、油水分离与储运集成工艺

邹云飞1, 张德文1, 甘澍霆2

(1. 交通运输部水运科学研究院, 北京 100088; 2. 南京碧顿环保科技有限公司, 南京 210061)

溢油回收、油水分离和储运是海上重大溢油应急处置的重要环节。以该环节为基础,分析典型收油技术和油水分离技术的性能特点,研究作业环境对溢油回收的影响。结果表明:下行带式收油机具有更好的抗风浪能力、更高的回收效率及彻底性效率,更加适用于海上溢油的回收;具有高精度、广普性、广幅性和大通量等特点的溢油阻截分离与回收系统能更适应容量大、含水量高的海上溢油。基于此,提出海上重大溢油回收、油水分离与储运集成工艺,可有效提高溢油处置的快速性和高效性。

溢油; 油水分离; 收油机; 回收效率; 浮动油囊

Abstract: Oil spill recovery, oil/water separation and storage/transportation are important parts of the large marine oil spill response. The performance characteristics of typical oil spill recovery technologies and oily water separation technologies are analyzed. The effects of the operating environment on oil spill recovery are also studied. The analysis indicates that the down conveyor belt skimmer features strong anti-wind ability, high recovery efficiency and oil recovery rate and, therefore, is suitable for the marine oil spill recovery. Meantime, the oil spill blocking-separation- recovery system, featuring high accuracy, adaptability, wide coverage and large flux, is suitable for the oil and water mixture with the characteristics of large capacity and high water content. According to the analyses, the integration technology for the oil spill recovery, oily water separation and storage/transportation is proposed so as to improve the rapidity and efficiency of oil spill treatment.

Keywords: oil spill; oily water separation; skimmer; recovery efficiency; floating bladder

随着我国经济社会不断发展,各行业对石油的需求量不断增加。[1]我国2014年的石油进口量达到3.1亿t,预计到2020年将超过6亿t,其中海上运输量在3.25亿t以上。[2]

随着我国对石油资源的需求量持续增长、自行研制的第一艘深海钻井船“TIGER”号[3]成功下水和“海洋石油981”号深水钻井平台[4]成功运行,我国深水海域石油的钻探开采、水上运输和沿岸加工存储呈快速发展态势,当前我国海域已分布有250余座石油钻井平台。然而,受船舶事故、石油开采及存储设备故障和老化等因素影响,水上溢油事故频繁发生。据统计,在过去的40 a中,全球每年发生的溢油事故多达240余起[5],大量原油或成品油泄漏至海洋环境中,对海洋生态环境保护和海洋资源的可持续性开发带来了极大的威胁。大连“7.16”溢油事件、墨西哥湾石油泄漏事件、康菲漏油事件及青岛“11.22”输油管道爆炸事件等的发生使得海洋溢油问题被广泛关注。如何高效、快速地对溢油进行应急处置已成为当前各国关注的重要课题。[6]

溢油回收是溢油应急处置中最重要的部分,既是解决海洋环境污染、原油泄漏问题的有效方法之一,同时也是原油泄漏回收、重复利用的必要途径。[7]对此,重点比较和分析国内外典型收油技术和油水分离技术,分析海况对溢油回收的影响,在此基础上探讨现有溢油回收速度慢、效率低的问题并给出解决方案。

1 收油技术比较与分析

按工作原理分类,目前国内外应用于大型海上溢油污染事故的收油机主要分为带式收油机(又分为上行带式和下行带式)、堰式收油机、盘式/鼓式收油机和刷式收油机等。[8]比较典型的产品有英国Vikoma公司的盘式收油机、美国Slickbar公司的动态斜面式(DIP)收油机(即下行带式收油机)、芬兰Lamor公司的刷式收油机、挪威Framo公司和丹麦Desmi公司的堰式收油机及青岛光明的下行带式收油机等。

下行带式收油机利用先进的水动力学原理进行水面溢油的回收,与其他形式的收油机相比(见表1),具有能在行进中回收溢油、抗风浪能力好、回收效率及彻底性效率(一次性回收起来的油占收油机一次性接触到的浮油的百分比)高、适用溢油黏度范围宽、适用于不同厚度的油层和受漂浮垃圾的影响小等特点。因此,下行带式收油机逐渐成为溢油回收的重要设备,成为溢油回收领域的研究热点。

2 油水分离技术比较与分析

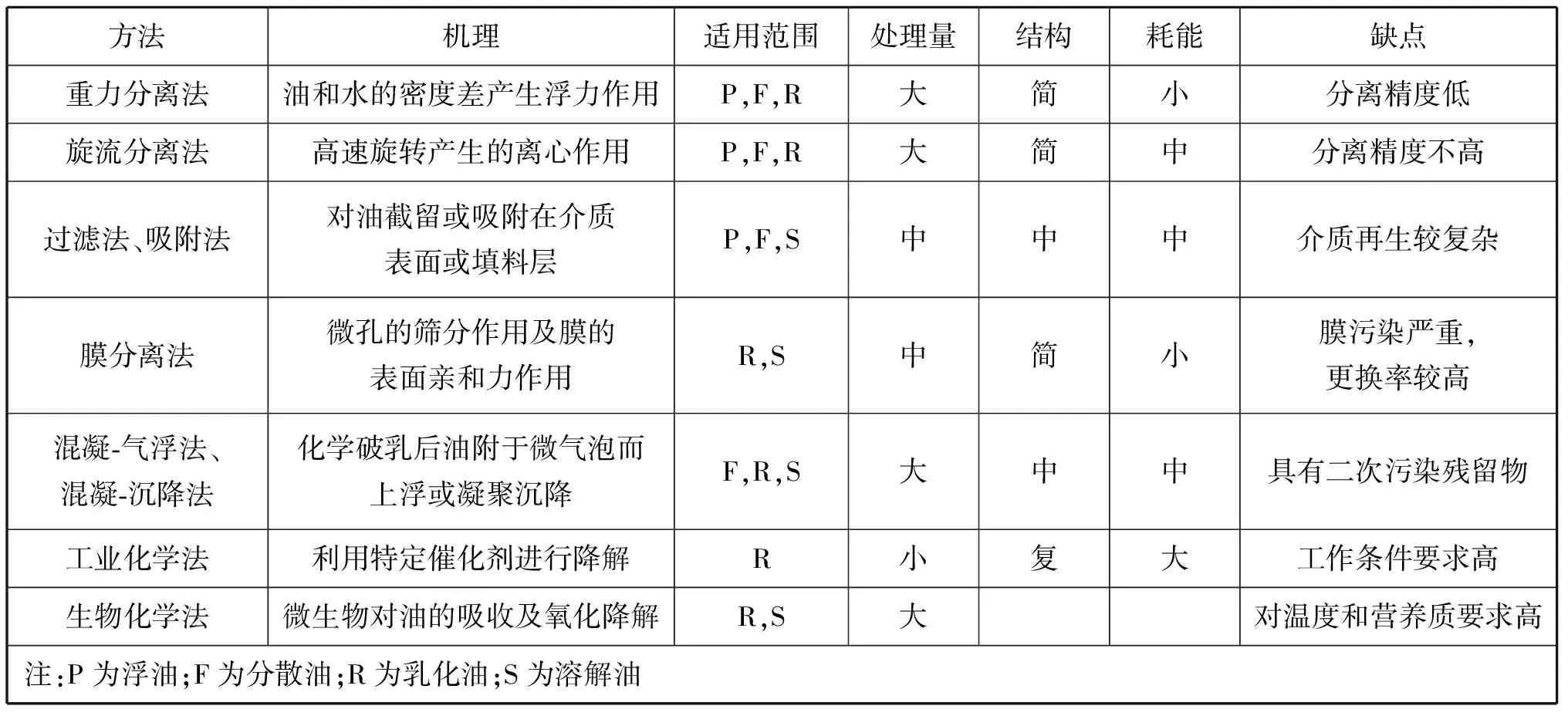

按作用机理分类,油水分离方法一般可分为物理化学法(如重力分离法、旋流分离法、过滤法、吸附法、膜分离法、混凝-气浮法及混凝-沉降法等)、工业化学法(如电解絮凝法及湿式氧化法)和生物化学法。[9]各类油水分离技术性能对比见表2。

物理化学法中的重力分离法、旋流分离法、过滤法、吸附法和膜分离法因不添加化学药剂而不产生二次污染,是处理水面溢油最理想的方法,但现今物理处理装置普遍存在处理量和分离精度不能兼顾的问题,远远不能满足大处理量、高分离精度溢油处理的时效性需求。

基于HKW型阻截油水分离膜的溢油阻截分离与回收系统为国家科技支撑计划项目研究成果,是一种新型阻截式油水分离膜技术[10-11],具有高精度(可达到0.1~15 mg/L)、广普性(处理浮油、分散油、乳化油及溶解油均可)、广幅性(适用于0~100%的来水含油量,耐大油量冲击)、大通量(可达3 000 L/(m2·h))、耐海水高腐蚀高盐雾、长使用寿命和低更换率等性能,同时在处理过程中不添加药剂,使用过程中不产生二次污染。

表2 各类油水分离技术性能对比

3 作业环境对溢油回收的影响

收油操作现场的作业环境(即海况条件)是影响溢油回收的最主要因素之一,主要包括波浪、风力、水流流速及环境温度等。

3.1波浪

在静水环境下,所有收油机都具有良好的收油效果,然而实际海洋工作环境中不可能存在静水环境。收油机受波浪影响最大的性能指标为回收效率和彻底性效率,随着波浪环境逐渐恶劣,这2项指标的值将大幅降低。

3.2风力

由风引起的风浪在一定程度上也会对收油机的回收效率和彻底性效率造成一定的影响。此外,风还会影响收油机的布放和操作,当收油机在海上作业时,其竖直截面会产生帆的作用,从而使收油机随风而动,严重影响其作业效果。

3.3水流流速

收油机作业一般均需围油栏配合围控溢油,但较大的水流流速会使围油栏失效,溢油从其下部溢出,间接影响收油机的回收效率和彻底性效率。

3.4环境温度

环境温度的高低直接影响溢油的物理状态,温度越低,溢油高黏度和固态的状态[12]越明显,大部分收油机无法应对该类溢油,对于黏附在冰面上的溢油更是无法回收,从而极大地影响收油机的各项性能指标。

综上所述,波浪、风力、水流流速和环境温度均直接或间接地影响着收油机的回收效率及彻底性效率等关键性能指标。在波浪、风力和水流流速较大及环境温度较低时,收油机的回收效率较低,回收的油水混合物中水的含量大幅增加,溢油应急的快速性和高效性受到极大的影响。

4 海上重大溢油回收、油水分离与储运集成工艺

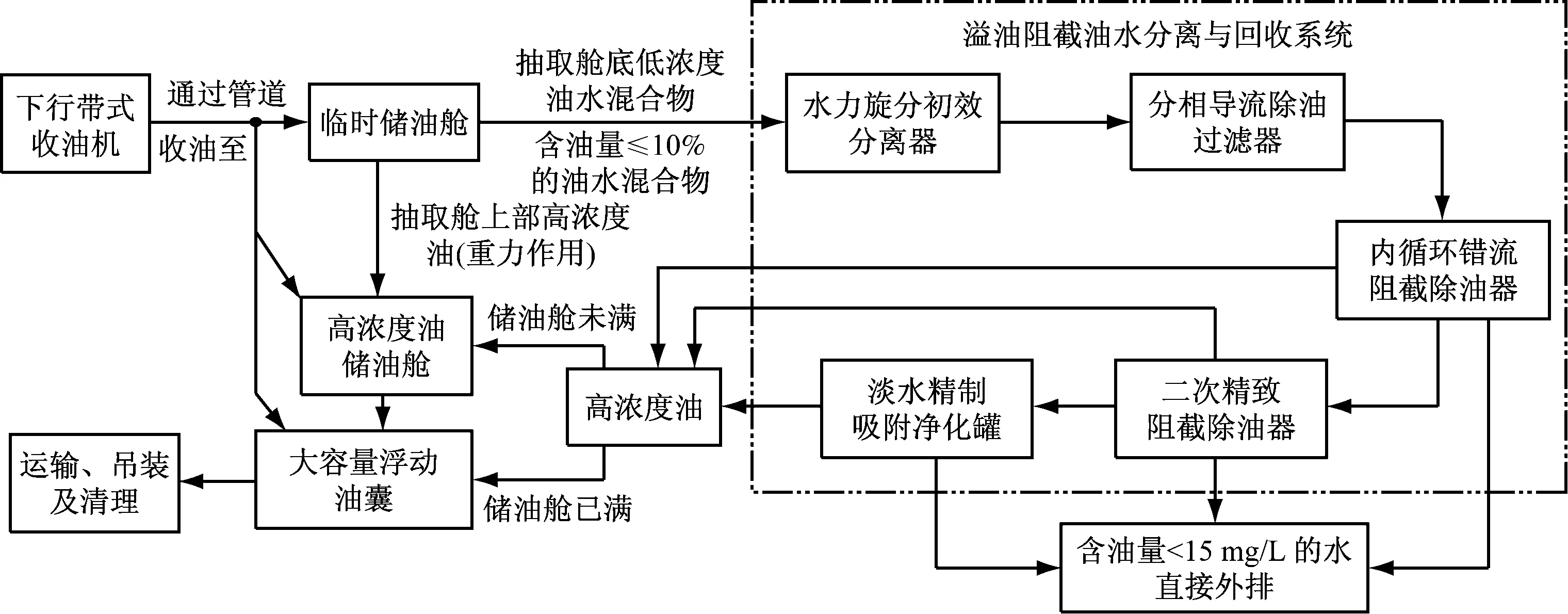

针对海上重大溢油事故,采用事故现场的溢油回收、油水分离、净化水达标排放及溢油临时储存与运输的海上重大溢油快速高效回收、油水分离与储运集成工艺(见图1),可有效提高海上重大溢油事故的综合应急处置能力。

海上重大溢油污染事故的应急处置流程主要由溢油指挥决策、围控、回收、油水分离、储运、评估及赔偿等环节组成。在该环节中,溢油回收、油水分离和储运的快速高效性直接影响着溢油事故的应急处置能力。图1中的集成工艺包含溢油污染事故的回收、油水分离和储运等3个环节,主要涉及下行带式收油机、溢油阻截油水分离与回收系统和大容量浮动油囊。下行带式收油机可侧挂或顶推于工作船船体上,通过液压管道和控制电缆与工作船甲板上的动力设备相连;收油机回收的油水混合物通过输油管道输送至工作船上的临时储油舱内并在重力的作用下分离,油水分层,上层为高浓度油,下层为低浓度油水混合物;抽取上层高浓度油至高浓度油储油舱内,抽取舱底的低浓度油水混合物(其含油量<10%)至溢油阻截油水分离与回收系统内,经过阻截除油油水分离流程,使含油量<15 mg/L的水直接外排,而分离后的高浓度油则储存在高浓度油储油舱(油舱未满)或大容量浮动油囊(油舱已满)内;高浓度油储油舱中的高浓度油也可输送至大容量浮动油囊内,当油囊储油已满时,可调配油船进行高浓度油的移驳和转驳。

图1 海上重大溢油回收、油水分离与储运集成工艺

具有油水分离流程的海上重大溢油事故处置工艺特别适用于作业环境和海况条件较为恶劣情况下的海上溢油应急处置。在收油机实际收油过程中,由于海况条件较为恶劣,收油机回收的溢油(油水混合物)中含油量普遍较低,若直接将回收的溢油输送至储油舱或浮动油囊内而不进行油水分离,则会导致极大地浪费溢油储存空间并降低溢油处置的快速性和高效性。

5 结束语

本文重点分析典型收油技术和油水分离技术的性能特点,研究作业环境对溢油回收的影响。研究得出:下行带式收油机具有更好的抗风浪能力、更高的回收效率及彻底性效率,更加适用于海上溢油的回收;具有高精度、广普性、广幅性和大通量等特点的溢油阻截分离与回收系统更能适应容量大、含水量高的海上溢油。本文综合应用下行带式收油机、溢油阻截分离与回收系统和大容量浮动油囊等装置,提出海上重大溢油回收、油水分离与储运集成工艺。该工艺特别适用于作业环境和海况条件较为恶劣情况下的海上溢油应急处置,可有效提高溢油处置的快速性和高效性。

[1] 张乐, 竺柏康, 李翠翠,等. 自航式海上溢油回收装置研究[J]. 工业安全与环保, 2014(11):82-84.

[2] 宁伟婷, 邹云飞, 周家海. 水下钻孔抽油一体化装备的发展前景[J]. 中国水运, 2014, 14(5):149-150.

[3] 中国船舶及海洋工程设计研究院. “TIGER”号深水钻井船[J]. 船舶, 2015(2):118.

[4] 张绍波. 中国“石油航母”:进军,向深海![J]. 中国石油企业, 2012(6):38-41.

[5] 史一凡, 孙健, 胡昊. 基于无人机技术的低空海洋溢油监测巡航路径[J]. 中国航海, 2014, 37(1):136-140.

[6] 曾德芳, 罗亚田, 张科. 高效快速溢油回收处理技术探讨[J]. 武汉理工大学学报, 2003, 25(7):48-50.

[7] 王世刚, 杨前明, 郭建伟,等. 船携式海面溢油回收机液压控制系统设计与实现方法[J]. 现代制造技术与装备, 2012(3):1-2.

[8] 周涛涛. 动态斜面式浮油回收船艏部结构强度研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

[9] 王枢. 抗污染油水分离复合膜制备及分离性能研究[D]. 成都: 四川大学, 2004.

[10] 谭家翔, 徐鹏, 王胜,等. 阻截除油技术在渤西油气处理厂的应用[J]. 中国环保产业, 2014(3):16-19.

[11] 徐鹏, 石小军, 邹云飞,等. 基于阻截式油水分离膜的溢油油水分离与回收系统研究[J]. 中国水运, 2015,15(6):94-95.

[12] 陈宇, 宋威, 许军辉,等. 渤海冰区溢油应侧重发展机械清理技术[J]. 中国水运, 2010(12):46.

IntegrationTechnologyforOilSpillRecovery,OilyWaterSeparationandStorage/Transportation

ZOUYunfei1,ZHANGDewen1,GANShuting2

(1. China Waterborne Transport Research Institute, Beijing 100088, China; 2. Nanjing Bidun Environmental Protection Technology Co., Ltd., Nanjing 210061, China)

X55;U698.7

A

2017-01-15

国家科技支撑计划课题(2012BAC14B01);国家发改委海洋工程装备研发及产业化项目(发改办【2015】1409号)

邹云飞(1980—),男,江西赣州人,副研究员,主要从事海洋环境保护、溢油应急处置技术及装备设计与研究。 E-mail:zouyunfei@wti.ac.cn

1000-4653(2017)01-0110-04