苎麻韧皮纤维撕裂力的试验研究

王加跃,吴明亮,吕江南3,林崟,谢伟,罗海峰

苎麻韧皮纤维撕裂力的试验研究

王加跃1,2,吴明亮1,2*,吕江南3*,林崟1,4,谢伟1,2,罗海峰1,2

(1.湖南农业大学工学院,湖南长沙410128;2.南方粮油作物协同创新中心,湖南长沙410128;3.中国农业科学院麻类研究所,湖南长沙410205;4.湖南汽车工程职业学院,湖南株洲412099)

为了给整骨式苎麻剥制机设计提供力学参数,利用自制夹具,在SANS–CMT6104型微机控制电子万能试验机上进行了苎麻韧皮纤维撕裂试验,探究撕裂角度、撕裂部位、撕裂方式(单侧与双侧撕裂)对苎麻韧皮纤维与麻骨间撕裂力的影响。结果表明:撕裂角度为135°~180°时,苎麻韧皮纤维与麻骨间撕裂力随撕裂角度的增大而变小,撕裂角越接近于180°,撕裂力越小;同一试样双侧反向撕裂的撕裂力约为单侧反向撕裂的2倍;同一苎麻植株不同部位的韧皮纤维撕裂力变化幅度约17%,但节点处撕裂力会急剧增大。

苎麻;韧皮纤维;撕裂力;试验分析

苎麻机械剥制工艺的发展,使生产工效得到明显提高,但剥麻质量低和纤维损失率高的问题仍然比较突出[1–7]。建立苎麻茎秆的本构模型[8]以及研究影响苎麻韧皮剥离的诸多因素是解决问题的关键。

苏工兵等[9–10]结合计算机数字模拟技术,对苎麻茎秆、韧皮纤维、木质部进行了拉伸、压缩、弯折试验,结果表明,相同部位木质部的抗弯弹性模量高于拉伸弹性模量,韧皮纤维的杨氏弹性模量平均值大于茎秆的杨氏弹性模量的平均值。沈成等[11]运用复合材料力学理论建立苎麻茎秆的力学模型,通过力学试验获得力学参数,并通过对数据的分析计算得到苎麻茎秆力学模型的弹性参数,苎麻茎秆的木质部和韧皮部依靠自身粘附力在表层粘结,其粘附力无法阻止韧皮部沿木质部表层滑移,苎麻茎秆在径向符合复合材料的特性。晏科满等[12]通过对苎麻茎秆进行冲击断裂韧性试验,研究苎麻韧皮部和木质部分离断裂能的分布规律。

笔者通过自制试验夹具,在SANS–CMT6104型微机控制电子万能试验机上,测定不同撕裂角度、撕裂方式以及撕裂部位的苎麻韧皮纤维与麻骨间撕裂力,以期为整骨式苎麻剥制机械的研制提供力学依据。

1 材料与方法

1.1 试样的制备

2016年8月,选取湖南农业大学耘园基地生长5年的苎麻品种‘湖苎5号’,根部直径10.5~13.5 mm、中部直径7.5~10.5 mm、株高1.6 m以上的通直无病苎麻茎秆,贴地无破茬切割[13],去除茎秆端部多节点部分,保留茎秆长度约1.0 m;从苎麻根部沿生长方向连续截取长300 mm的茎秆,作为单次试验的试样,分别命名为近根部、正中部、近端部试样。密封袋保存待用。

试验前,在每一段试样的近根端,沿直径平面将韧皮部划开,使得苎麻茎秆韧皮纤维分割为2个180°弧面,撕裂长约50 mm部分,用于试验机上夹头,夹持。

沿苎麻生长方向撕裂开的韧皮纤维与茎秆之间的内夹角规定为苎麻韧皮纤维撕裂角;沿苎麻茎秆自然生长方向同时撕裂2个长度为50 mm的180°弧面,作为双侧反向撕裂试样,如图1–a所示;沿苎麻茎秆自然生长方向撕裂1个长度为50 mm的180°弧面,作为单侧反向撕裂试样,如图1–b所示。

a 双侧撕裂试样;b 单侧撕裂试样。

1.2 试验仪器与设备

SANS–CMT6104型微机控制电子万能试验机(简称试验机),量程10 N,精度±1.0%;苎麻韧皮纤维多角度撕裂性能测试夹具,角度调节范围90°~180°。

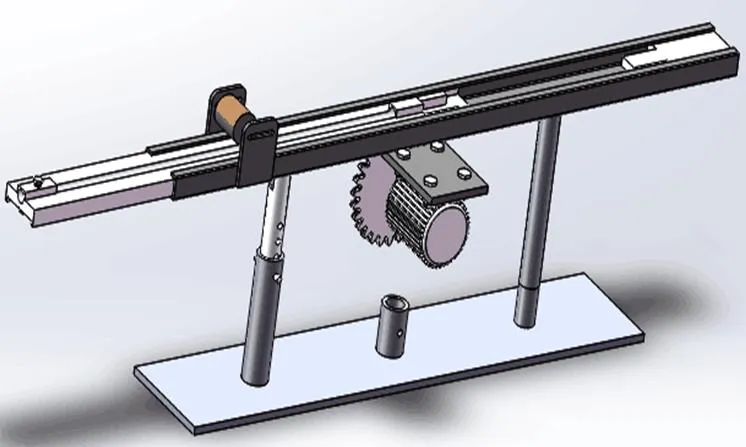

苎麻韧皮纤维多角度撕裂性能测试夹具由底座、传动系统、角度调节装置、钢珠滑轨、固定装置和导向滑轮组成,如图2所示。钢珠滑轨通过角度调节装置与底座相连,滑轨上部开有容置凹槽,底部安装有齿条,滑轨两端安装有用于固定苎麻茎秆的固定装置,滑轨一端安装有用于引导苎麻韧皮纤维撕裂方向的导向滑轮;角度调节装置由套筒和升降杆组成,并用插销连接。试验时,将苎麻茎秆放入钢珠滑轨上的容置凹槽,由两端的固定装置将茎秆固定后,将撕裂开的韧皮纤维通过导向滑轮与试验机上夹头相连,通过改变角度调节装置的高度来调节滑轨倾角,从而实现苎麻茎秆韧皮纤维的撕裂角度可调。撕裂过程中,夹头竖直向上运动的速率等于滑轨的滑动速率,使得随上夹头竖直向上运动进行撕裂的韧皮纤维与苎麻茎秆间的夹角不变,从而确保撕裂过程中撕裂角度不变。

三维图

结构图

1底座;2调速电机;3钢珠滑轨;4导向滑轮;5固定装置;6角度调节装置。

图2苎麻韧皮纤维多角度撕裂性能测试夹具

Fig.2Ramie bark fiber multi–angle tearing performance test fixture

1.3 试验设计

1.3.1撕裂角度对撕裂力的影响试验

选取直径相近的3根苎麻茎秆的近根部试样,分别进行撕裂角度对撕裂力的影响试验。

试验前,将试样固定在夹具上的容置凹槽,设定调速电机的转速,使试样随钢珠滑轨的运行速率与韧皮纤维的撕裂速率相同,以保证韧皮纤维与苎麻茎秆间的内夹角不变,即撕裂过程中撕裂角度恒定。试验时,将试验机横梁调节至使夹持在上夹头的韧皮纤维刚好处于张紧状态,同时开启试验机和调速电机的电源,进行撕裂试验,通过改变角度调节装置的高度,进行135°、150°、165°的撕裂试验。撕裂完成后,系统自动生成不同撕裂角度条件下的撕裂部位与撕裂力的变化曲线。

1.3.2撕裂方式对撕裂力的影响试验

在165°撕裂角的基础上进一步探究单侧反向撕裂力与双侧反向撕裂力的力学特征,选取直径相近的2根苎麻茎秆共6段试样,分别进行单侧和双侧撕裂对韧皮纤维撕裂力的影响试验。

试验前,将试样固定在夹具上面的容置凹槽,通过改变角度调节装置的高度,设置韧皮纤维的撕裂角,调节调速电机的转速使得钢珠滑轨的运行速率与试验机的加载速率相同,以保证试验过程中撕裂角度不变;调节试验机的上夹头至刚好将夹持住的韧皮纤维拉紧,完成夹持过程后,同时开启试验机和调速电机的电源。撕裂完成后,系统自动生成单、双侧撕裂方式下撕裂部位与撕裂力的变化曲线。

1.3.3撕裂位置对撕裂力的影响试验

探究同一植株不同部位苎麻茎秆的撕裂力与撕裂部位的关系,选取直径相近的3根苎麻茎秆共9段试样,分别进行撕裂位置对韧皮纤维撕裂力的影响试验。

试验过程中,试验机加载速率与调速电机转速的一致性保证了苎麻韧皮纤维的撕裂角度始终保持165°;试验前先将试样固定在夹具上的容置凹槽,调节试验机的上夹头至刚好将夹持住的韧皮纤维拉紧,完成夹持过程后,同时开启试验机和调速电机。撕裂完成后,系统自动生成不同撕裂位置条件下撕裂部位与撕裂力的变化曲线。

2 结果与分析

2.1 撕裂角度对撕裂力的影响

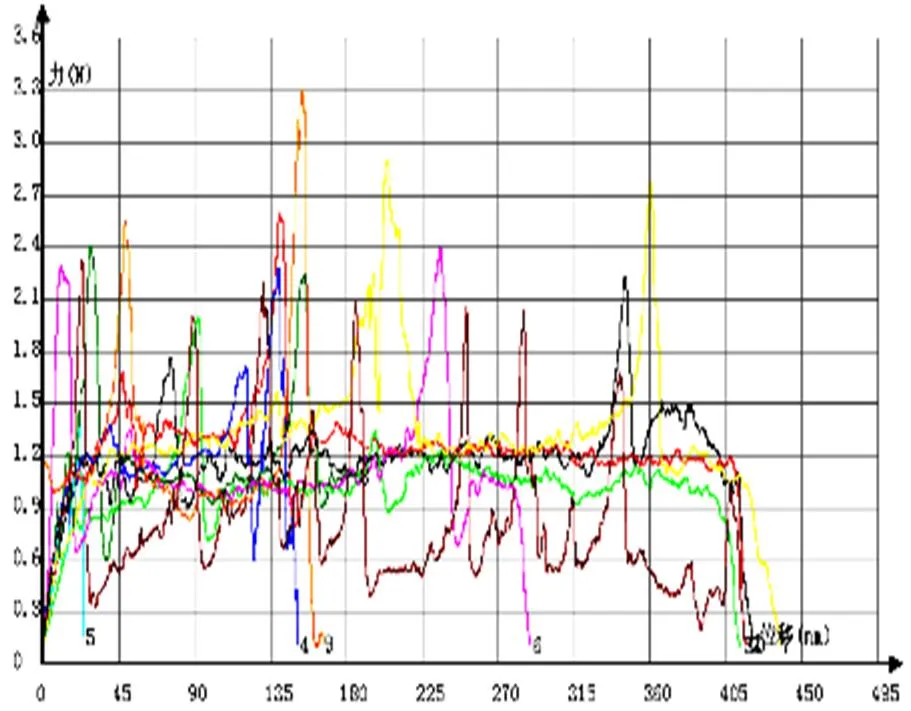

如图3所示,苎麻韧皮纤维撕裂力大小与撕裂角度有关。随着撕裂角度的增大,相同苎麻茎秆韧皮纤维被撕裂时的撕裂力最大值与撕裂力平均值都在逐步减小。将完成撕裂试验的苎麻茎秆和撕裂力曲线对比,发现撕裂力的最大值都是产生在苎麻茎秆的节点位置,表明撕裂苎麻茎秆的节点时,撕裂力会在瞬间急剧增大,其原因可能是在茎秆节点位置韧皮纤维增厚,韧皮纤维与苎麻麻骨间的粘附力更强,要将节点位置的韧皮纤维撕下需要克服较大的粘附力,因而所需要的撕裂力就更大。

图3 不同撕裂角度下的苎麻韧皮纤维撕裂力

2.2 撕裂方式对撕裂力的影响

图4结果表明,相同的苎麻茎秆,采用单侧撕裂方式时,撕裂力集中在1.2 N左右;采用双侧撕裂时,撕裂力集中在2.4 N左右。试验数据统计结果表明,试样单侧反向撕裂时,撕裂力的平均值为1.12 N,双侧反向撕裂力的平均值为2.20 N,撕裂同一苎麻茎秆的韧皮纤维时,双侧反向撕裂力大致是单侧反向撕裂力的2倍。

a 单侧反向撕裂;b 双侧反向撕裂。

将完成撕裂试验的苎麻茎秆与撕裂力曲线对比,发现单、双侧反向撕裂的撕裂力的峰值都是产生在苎麻茎秆的节点处,但两者略有不同。单侧反向撕裂,撕裂节点有2种方式:一种是韧皮纤维在节点位置被撕裂;另一种是整个节点随韧皮纤维一起被撕下。对比发现,第1种方式的撕裂力比第2种的撕裂力大得多,可能是韧皮纤维在节点位置增厚,将节点撕裂时需要较大的撕裂力。双侧反向撕裂是将2个180°弧面的韧皮纤维一次性撕裂,在很大程度上避免了撕裂节点对撕裂力的影响。单侧反向撕裂过程中最大撕裂力的标准差为0.29 N,双侧反向撕裂时最大撕裂力标准差是0.55 N,表明最大撕裂力的产生不仅与节点大小及撕裂节点时的位置有关,而且还与撕裂方式有关。

2.3 撕裂位置对撕裂力的影响

近根部的3根试样全部正常完成撕裂试验,试验中无卡滞、断裂现象;近端部试样仅有1根正常完成撕裂试验,另2根试样在试验过程中均出现韧皮纤维断裂现象;中部试样在试验过程中1根出现韧皮纤维断裂,另2根试样正常完成撕裂试验,其撕裂力与撕裂位置的变化关系如图5所示。

由图5可知,当撕裂角度保持165°不变时,所得到的撕裂力与撕裂部位关系曲线比较平直,撕裂力在1.2 N处较为集中,说明当试样的平均直径相近时,单侧反向撕裂力基本不变,为1.2 N左右。对比分析9根试样可知,取自同一根苎麻茎秆的3段试样,平均直径越大,撕裂力越大;试样的平均直径相近时,撕裂力变化也不明显;取自不同苎麻茎秆同一位置的试样,因其平均直径相近,因此撕裂力变化不明显,说明直径是影响撕裂力大小的重要因素。

图5 不同撕裂部位的苎麻韧皮纤维撕裂力

3 结论与讨论

本研究结果表明,撕裂角度、撕裂方式以及撕裂位置是影响苎麻韧皮纤维撕裂力的主要因素。唯一变量试验条件下,撕裂力随着撕裂角度的增大而减小;双侧反向撕裂力约为单侧反向撕裂力的2倍;撕裂力随着苎麻茎秆直径的增大而增大,同一苎麻植株,平均直径相近时,不同位置的撕裂力变化也不明显。试验过程中发现,撕裂节点位置的韧皮纤维时,撕裂力会急剧增大。

研发设计整骨式苎麻剥制机械,应尽可能考虑使撕裂角接近180°,以省力为评价指标时,可以采用单侧反向撕裂;以效率为评价指标时,可以选用双侧反向撕裂;应尽可能避免将麻壳上的节点撕开,可以将整个节点处的韧皮纤维同时撕下,从而减少撕裂力突变现象。

苎麻品种、苎麻茎秆含水率以及试验机的加载速率等都有可能对苎麻茎秆韧皮纤维的撕裂力产生影响,它们与苎麻韧皮纤维撕裂力的关系尚待进一步研究。

[1] 吕江南,龙超海.苎麻纤维初加工机械的研究现状与发展[J].农业机械学报,2002,31(1):123–125.

[2] 王绍文,宋怡则.麻类作物生产机械[M].北京:中国农业出版社,1997.

[3] 袁力军,何文.苎麻紧密纺纱技术研究及应用[J].湖南农业大学学报(自然科学版),2009,35(6):699–701.

[4] 晏春耕,曹瑞芳,申素芳,等.苎麻韧皮纤维超微结构的观察[J].安徽农业科学,2012,40(8):4488–4489.

[5] 阳尧端,邓剑锋.苎麻机械剥制试验与工艺参数优化[J].农业工程学报,2009,25(8):93–98.

[6] 苏工兵,刘剑英,程世俊,等.苎麻茎秆的力学性能及力学建模方法[J].农机化研究,2007,29(8):25–27.

[7] 王春桃,黎觐臣,李宗道.我国苎麻品种合理布局的研究[J].湖南农业大学学报(自然科学版),1996,22(2):117–121.

[8] 罗海峰,吴明亮,翁伟,等.成熟期油菜茎秆物理模型试验研究[J].湖南农业大学学报(自然科学版),2013,39(1):88–93.

[9] 苏工兵.苎麻茎秆力学建模及有限元模拟分析研究[D].武汉:华中科技大学,2007.

[10] 苏工兵,刘俭英,王树才,等.苎麻茎秆木质部力学性能试验[J].农业机械学报,2007,38 (5):62–65.

[11] 沈成,李显旺,田昆鹏,等.苎麻茎秆力学模型的试验分析[J].农业工程学报,2015,31(20):26–33.

[12] 晏科满,邹舒畅,唐令波,等.苎麻茎秆冲击断裂韧性试验与分析[J].农业工程学报,2014,30(21):308–315.

[13] 刘兆朋,谢方平,吴明亮,等.苎麻成熟期底部茎秆的机械物理特性参数研究[J].湖南农业大学学报(自然科学版),2011,37(3):329–322.

责任编辑:罗慧敏

英文编辑:吴志立

Experimental study on tear strength of ramie bast fiber

WANG Jiayue1,2, WU Mingliang1,2*, LÜ Jiangnan3, LIN Yin1,4, XIE Wei1,2, LUO Haifeng1,2

(1.College of Engineering, Hunan Agricultural University, Changsha 410128, China; 2.Southern Regional Collaborative Innovation Center for Grain and Oil Crops in China, Changsha 410128, China; 3.Institue of Bast Fiber Crop, Chinese Academy of Agricultural Sciences, Changsha 410205, China; 4. Hunan Automobile Engineering Professional College, Zhuzhou, Hunan 412099, China)

In order to provide mechanical data for the design of ramie peeling machine,the experiment on tearing parameters of ramie bark fibers was tested by using the homemade fixture on the SANS–CMT6104 microcomputer control electronic universal testing machine. To explore the influence on tearing force between the bast fibers and the xylem caused by the tearing angle, tearing parts and tearing method (unilateral and bilateral reverse tear). The results show that when the tearing angle is between 135°and 180°, the tearing force between the bast fibers and the xylem decreases with the increase of tearing angle, the tearing angle is closer to 180°and the tearing force is smaller. For the same sample, the tearing force of bilateral tearing is almost twice greater than the force of unilateral tearing; the tearing force of different parts is changed slightly for the same plant, and the variation range is about 17%, but the tearing force at the node will increase dramatically.

ramie; bast fibers; tearing force; experimental analysis

S226.7+2

A

1007-1032(2017)05-0565-05

2017–03–19

2017–07–29

湖南省科学技术厅平台建设项目(湘财教指[2014]10号);中国农业科学院创新工程项目(ASTIP–IBFC06)

王加跃(1993—),男,山东济南人,硕士研究生,主要从事农业机械创新设计与试验研究,1058998971@qq.com;*通信作者,吴明亮,博士,教授,主要从事农业机械创新设计与试验研究,mlwu@hunau.edu.cn;通信作者,吕江南,研究员,主要从事麻类加工机械设计研究,yjljn@sina.com

投稿网址:http://xb.hunau.edu.cn