石脑油加氢精制催化剂LY-2010的工业应用

马好文,王 博,李凤生,王 崇,钱 颖,冯辉霞

(1.中国石油石油化工研究院兰州化工研究中心,兰州 730000; 2.兰州理工大学石油化工学院;3.中国石油辽阳石化公司)

石脑油加氢精制催化剂LY-2010的工业应用

马好文1,2,王 博3,李凤生3,王 崇3,钱 颖1,冯辉霞2

(1.中国石油石油化工研究院兰州化工研究中心,兰州 730000; 2.兰州理工大学石油化工学院;3.中国石油辽阳石化公司)

开发了一种石脑油加氢精制催化剂LY-2010,以中国石油兰州石化公司直馏石脑油为原料,在360 mL绝热评价装置上对LY-2010与国内参比剂进行了对比评价。结果表明,在重整预加氢反应器入口温度较使用参比剂时低10 ℃的条件下,LY-2010催化剂的加氢性能依然略优于参比剂。LY-2010催化剂在中国石油辽阳石化公司1.4 Mta连续重整装置首次工业应用,一次开车成功,在入口温度274 ℃、反应压力2.2 MPa、体积空速5.0 h-1的条件下,加氢石脑油产品硫、氮质量分数均小于0.5 μgg,完全满足重整装置进料指标的要求。

催化重整 直馏石脑油 加氢精制催化剂

催化重整一般是在有催化剂作用的条件下,对辛烷值较低的石脑油馏分中的烃类分子结构进行重新排列,使其发生烃类异构化、脱氢转移、加氢裂化、芳构化以及脱氢环化等反应,产生新的分子结构,使石脑油转变成富含芳烃的高辛烷值汽油(重整汽油),并副产液化气和氢气的过程[1-2],在当前炼油工业中具有非常重要的作用。重整汽油可直接用作汽油的调合组分,也可经芳烃抽提制取苯、甲苯和二甲苯;副产的氢气是炼油厂加氢装置(如加氢精制、加氢裂化)用氢的重要来源[3]。

催化重整主要以石脑油为原料,石脑油中通常含有一定量的不饱和烯烃及硫、氮、砷等杂质;由于重整催化剂为贵金属铂系催化剂,对杂质较为敏感。因此,为了保证重整催化剂的催化性能和工业装置的长周期稳定运转,必须对重整原料石脑油进行加氢精制,脱除石脑油中的有害杂质,使原料油质量达到重整装置进料质量指标要求[4-7]。随着社会对环保、节能降耗的要求越来越高,以及重整装置加工能力的迅速增长,重整原料预加氢技术向着高空速、低氢分压、低氢油比、高活性的方向发展。

中国石油石油化工研究院在重整原料石脑油加氢精制催化剂升级换代方面做了大量工作[8-10],自主研发了加氢脱硫、脱氮性能优异的重整原料预加氢催化剂LY-2010,并于2016年9月首次在中国石油辽阳石化公司(简称辽阳石化)1.4 Mta连续重整装置实现了工业应用,本文主要介绍该催化剂的应用情况。

1 实 验

1.1 催化剂制备

称取一定量的拟薄水铝石,加入适量田菁粉、硝酸与水进行捏合,然后挤条成型,120 ℃干燥、600 ℃焙烧后制得载体。利用氨水将活性组分Mo,Co,Ni 的无机盐完全溶解配制成浸渍液,等体积浸渍氧化铝载体,经120 ℃干燥和450 ℃焙烧后制得石脑油加氢精制用Mo-Co-NiAl2O3催化剂。

1.2 分析表征

催化剂活性组分含量用日本日立公司生产的18080型原子吸收光谱议进行测试。催化剂比表面积和孔体积用美国热电公司生产的Sorptomatic 1990型快速比表仪进行测试。石脑油原料及加氢产品溴价采用SHT 0630—1996方法进行分析;硫、氮含量分别采用荧光硫测定仪与化学发光定氮仪进行分析。

1.3 原料油性质

催化剂长周期稳定性评价的原料为中国石油兰州石化公司(简称兰州石化)直馏石脑油。表1为兰州石化与辽阳石化石脑油原料的主要性质。

表1 石脑油的主要性质

1.4 催化剂长周期性能评价

催化剂加氢性能评价在360 mL绝热床上进行,为了便于控制进料量,催化剂装填量为120 mL,在催化剂装填时用氧化铝载体将装填体积稀释到360 mL。

1.5 辽阳石化重整预加氢单元工艺流程

图1 辽阳石化芳烃厂1.4 Mta重整预加氢 单元工艺流程示意

2 结果与讨论

2.1 催化剂理化性质

表2为石脑油加氢精制催化剂LY-2010的主要理化性质。

2.2 石脑油加氢精制催化剂长周期评价结果

由表1可见,兰州石化石脑油与辽阳石化石脑油性质相近,因此,在催化剂首次工业应用前,利用兰州石化石脑油对LY-2010催化剂与国内同类参比催化剂进行了对比评价,结果见图2~图5。催化剂评价条件为:压力2.0 MPa,原料油体积空

表2 LY-2010催化剂的主要理化性质

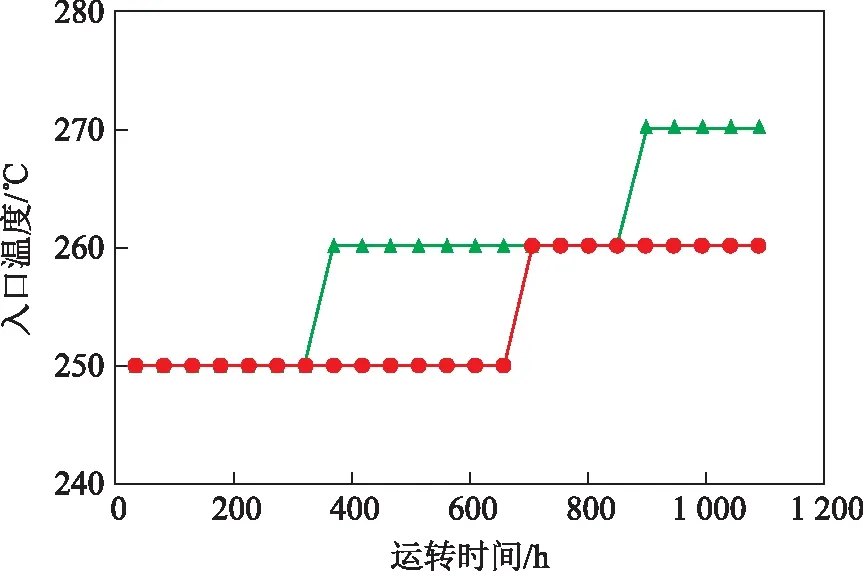

图2 反应温度变化趋势 ▲—参比剂; ●—LY-2010。图3~图5同

图3 加氢产品溴价变化趋势

图4 加氢产品硫含量变化趋势

图5 加氢产品氮含量变化趋势

速6.0 h-1,氢油体积比80(标准状态)。由图2~图5可以看出,在入口温度较参比剂低10 ℃的条件下,使用LY-2010催化剂时加氢产品的溴价和硫、氮含量均略低于使用参比剂时,说明LY-2010催化剂具有优异的加氢精制性能。

2.3 催化剂首次工业应用情况

2016年9月,石脑油加氢精制催化剂LY-2010在辽阳石化芳烃厂1.4 Mta催化重整装置进行了首次工业应用。

2.3.1催化剂装填利用装置检修期间对重整预加氢催化剂进行了更换,采用布袋装填方式,共装填LY-2010催化剂23.64 t,催化剂装填堆密度为0.686 tm3。在装填催化剂前,对反应器内部进行了清扫,并认真安装了反应器内格栅等内构件;装填过程中逐步缩短帆布袋,确保催化剂自由落体高度不超过1 m。

2.3.2催化剂硫化LY-2010催化剂以氧化态形式提供,Mo,Co,Ni的氧化物不具备高的加氢活性,而其金属硫化态则具有优异的加氢活性[11],因此,投料之前需要对催化剂进行硫化处理。

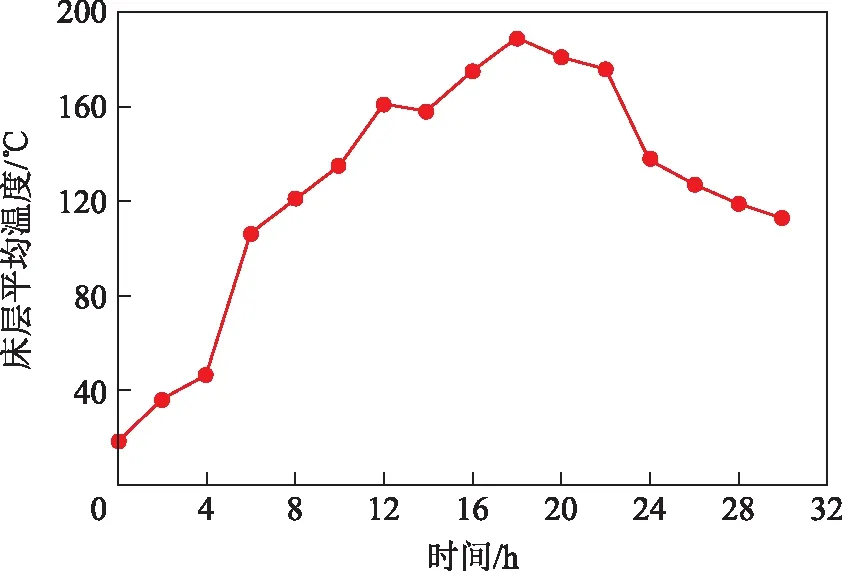

图6 催化剂干燥升温曲线

(1)干燥。由于催化剂以多孔氧化铝为载体,暴露在大气或者潜在的潮湿条件下极易吸收潮气,当催化剂中水含量过高时会导致催化剂的机械破损、活性降低,影响预硫化的效果[12]。因此,催化剂装填后需进行干燥。干燥工艺条件为:氮气,压力1.0 MPa,气速27 000 m3h(标准状态)。催化剂干燥温度曲线如图6所示,由于燃气炉流量不稳,导致干燥时催化剂床层温度波动较大。干燥条件为:150~160 ℃恒温干燥3 h,180~190 ℃恒温干燥5 h;床层温度达到120 ℃之前,升温速率小于30 ℃h,120 ℃之后,升温速率小于20 ℃h。干燥完毕后,床层温度降至120 ℃左右,以便控制硫化时由于吸附放热造成的潜在温升,降温速率小于30 ℃h。

(2)硫化。催化剂的硫化采用湿法工艺,硫化油循环使用。硫化工艺条件为:压力2.0 MPa,硫化油为石脑油,硫化油循环量97 th(体积空速3.8 h-1),循环氢量23 500 m3h(标准状态),硫化剂为二甲基二硫(注入量3.0 t),注硫速率150~180 kgh。

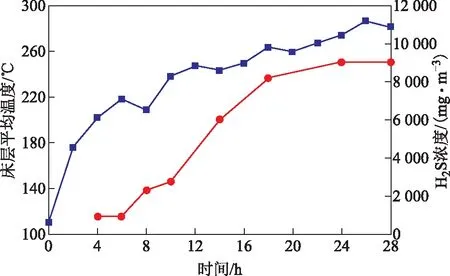

硫化步骤:干燥结束后引氢气置换预加氢单元系统,开增压机建立氢气闭路循环升压至2.0 MPa;系统压力稳定后,引入石脑油建立硫化油闭路循环;在升温速率小于30 ℃h的条件下进行升温,2 h后床层温度升至约180 ℃后开始注入硫化剂进行催化剂硫化,硫化过程中床层温度和循环氢中H2S浓度随时间的变化曲线见图7所示,催化剂硫化过程主要恒温阶段见表3。

图7 催化剂硫化升温曲线 ■—床层平均温度; ●—H2S浓度

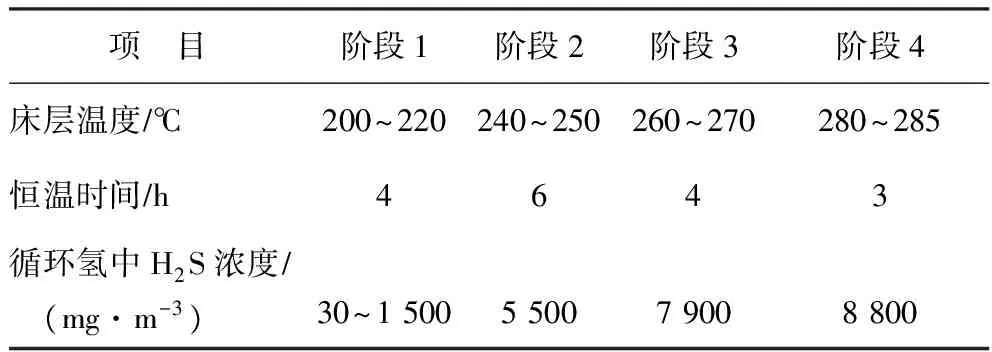

项 目阶段1阶段2阶段3阶段4床层温度∕℃200~220240~250260~270280~285恒温时间∕h4643循环氢中H2S浓度∕ (mg·m-3)30~1500550079008800

催化剂硫化过程主要经过200~220,240~250,260~270,280~285 ℃ 4个阶段,在200~220 ℃阶段需确保H2S穿透整个床层,即循环氢中H2S浓度大于1 000 mgm3。在床层200~220 ℃阶段恒温4 h后,循环氢中H2S浓度达到1 500 mgm3,280~285 ℃恒温阶段循环氢中H2S浓度两次分析结果均为8 800 mgm3,不再发生变化,表明硫化结束。硫化共耗时约28 h。

2.3.3投油开工硫化结束后,在维持现有石脑油循环量、循环氢量、系统压力不变的条件下,开始引新氢进系统,置换H2S,待系统H2S浓度小于1 000 mgm3时,开始引入新鲜直馏石脑油,并逐步调整工艺条件。投油初期主要工艺条件为:反应器入口压力2.2 MPa(高压分离器压力1.9 MPa),体积空速5.0 h-1,氢油体积比110(标准状态),入口温度285 ℃。

投油伊始,将预加氢反应器入口温度控制在285 ℃,预加氢单元转入正常生产。重整预加氢装置一次开车成功,截至2017年5月已稳定运转8个多月。图8为预加氢反应器入口温度变化趋势,图9为精制混合石脑油溴指数变化趋势,表4为LY-2010催化剂与辽阳石化原用催化剂的操作条件与精制混合石脑油产品的分析结果。

图8 预加氢反应器入口温度变化趋势

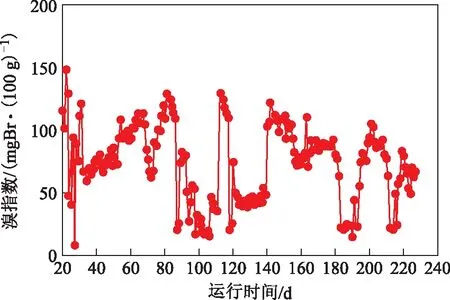

图9 加氢产品溴指数变化趋势

项 目LY⁃2010催化剂初期稳定期原用催化剂稳定期操作条件 体积空速∕h-1505151 反应器入口温度∕℃285274278 氢油体积比(标准状态)114106124 高压分离器压力∕MPa191920 反应器床层压降∕kPa127118203产品性质 w(硫)∕(μg·g-1)<05<05<05 w(氮)∕(μg·g-1)<05<05<05

投油初期,为确保石脑油加氢产品指标快速合格,以满足重整进料要求,预加氢反应器入口温度相对较高(285 ℃)。正常生产后LY-2010催化剂运转稳定,加氢产品合格,于是逐步降低了反应器入口温度,2017年5月,预加氢反应器入口温度维持在274 ℃,石脑油加氢产品依然合格,装置运转稳定。由于来自炼油厂的加氢重石脑油溴指数偏高(>200 mgBr(100 g)),从而导致精制混合石脑油溴指数分析结果波动较大(见图9)。

由表1可见,辽阳石化重整预加氢单元换剂前后石脑油原料相对比较稳定,性质相近。由表4可见,在反应器入口温度较装置使用原催化剂时低4 ℃的条件下,使用LY-2010催化剂与使用原催化剂的产品硫、氮含量基本一致,满足重整单元进料要求,表明LY-2010催化剂具有优异的加氢性能。LY-2010催化剂的使用降低了重整预加氢单元操作温度,有助于延长催化剂操作周期、提升装置运行操作平稳率,实现了换剂目的。

3 结 论

(1)以兰州石化直馏石脑油为原料,1 000 h稳定性试验结果表明,使用LY-2010催化剂时,在重整预加氢反应器入口温度较使用国内参比剂时低10 ℃的条件下,加氢产品溴价,硫、氮含量均略低于使用参比剂时,LY-2010催化剂表现出了优异的加氢精制性能。

[1] 张阳.催化重整研究进展[J].当代化工,2016,45(4):863-864

[2] 张传兆.催化重整工艺技术进展及产能现状[J].炼油与化工,2011,22(4):3-7

[3] 张阳,崔发祥.催化重整化学反应研究[J].当代化工,2016,45(7):1599-1601

[4] 宋永一,刘继华,曾榕辉,等.催化重整高氮原料预加氢技术的开发及工业应用[J].石油炼制与化工,2012,43(6):44-48

[5] 罗继刚,张笑剑,赵智峰,等.高含氮石脑油重整预加氢催化剂的选择[J].工业催化,2005,13(S1):94-97

[6] 孙明永,刘建生,张兰新,等.石脑油高空速加氢精制RS-1催化剂的性能[J].石油炼制与化工,1997,28(5):1-5

[7] 薛金召.重整进料硫含量超标原因分析及对策[J].现代化工,2015,35(3):127-130

[8] 郑云弟,李晓军,王宗宝,等.载体改性对重整预加氢催化剂性能的影响[J].现代化工,2012,32(2):48-51

[9] 王宗宝,王峰,孙艳,等.重整预加氢催化剂LY-2010R性能评价[J].现代化工,2013,33(1):76-79

[10] 王宗宝,胡晓丽,钱颖,等.重整原料预加氢催化剂的性能评价[J].工业催化,2014,22(4):306-309

[11] 刘蕾,宋彩彩,黄汇江,等.加氢催化剂硫化研究进展[J].现代化工,2016,36(3):42-45

[12] 谢洪波,胡国银.硫化态和氧化态RS-1型加氢精制催化剂开工对比[J].石油炼制与化工,2009,40(9):42-46

简 讯

HISMarkit公司预计2040年底电动汽车全球占有率仅为3%,对润滑剂需求影响有限

IHS Markit市场研究公司指出,虽然Tesla Model 3纯电动汽车在10年期间仅会消耗3.6 kg的装车润滑剂,比混合动力汽车Toyota Prius少90%,且仅是皮卡车Ford F-150的几分之一,全球汽车电动化有可能会大幅降低润滑剂消费量,但电动化限制因素较多,短期内降幅变化可能并不明显。

运输部门虽然面临巨大的减碳问题,但电动汽车对运输市场的渗透仍很缓慢。2016年全球电动汽车(包括混合动力汽车)销量为75万辆,中国占50%。HIS Markit公司预计,全球电动汽车销量2030年将接近300万辆,2040年超过700万辆,将占全球汽车销量的6%,但占有率只占全球汽车的3%。因此,即使到2040年底,纯电动汽车对润滑剂需求的影响仍然有限。届时(2040年)电动汽车对润滑剂的需求也仅将占全球润滑剂需求的3%,或230 kta。

[黄丽敏摘译自Lube Report,2017-08-16]

INDUSTRIALAPPLICATIONOFNAPHTHAPRE-HYDROFININGCATALYSTLY-2010

Ma Haowen1,2, Wang Bo3, Li Fengsheng3, Wang Chong3, Qian Ying1, Feng Huixia2

(1.LanzhouPetrochemicalResearchCenter,PetrochemicalResearchInstituteofCNPC,Lanzhou730000;2.SchoolofPetrochemicalEngineering,LanzhouUniversityofTechnology;3.LiaoyangPetrochemicalCompanyofCNPC)

A pre-hydrofining catalyst LY-2010 for catalytic reforming feed was developed by Petrochemical Research Institute of CNPC and evaluated using SR naphtha from Lanzhou Petrochemical Company in a 360 mL hydrogenation reactor.The results were compared with that of a domestic reference catalyst.The results showed that the hydrogenation performance of LY-2010 is better than that of the reference catalyst though the inlet temperature of LY-2010 is 10 ℃ lower.The catalyst was successfully applied in the 1.4 Mta CCR unit of Liaoyang Petrochemical Company.Both sulfur and nitrogen content of the hydrofined product are less than 0.5 μgg under reaction conditions of 274 ℃,2.2 MPa and LHSV of 5.0 h-1,in compliance with the demand of reformer feed.

catalytic reforming; straight-run naphtha; hydrofining catalyst

2017-04-17;修改稿收到日期2017-06-25。

马好文,博士研究生,工程师,主要从事加氢催化剂的研发工作。

冯辉霞,E-mail:fenghx66@163.com。