柴油加氢装置改造生产国柴油及运行分析

刘天翼,朱先升

(中国石化上海高桥分公司,上海 200129)

刘天翼,朱先升

(中国石化上海高桥分公司,上海 200129)

中国石化上海高桥分公司3.0 Mta柴油加氢装置为适应生产国Ⅴ排放标准柴油需要,结合公司加氢精制原料分配情况和柴油生产现状进行了装置改造。改造后,装置满负荷(285 th)生产标定结果表明:以56.14%直馏柴油、35.09%焦化汽柴油及8.77%催化裂化柴油组成的混合原料,在体积空速1.05 h-1、高压分离器压力6.51 MPa、氢油体积比540、原反应器(R1101)入口温度315 ℃、R1101床层平均温度353 ℃、第二反应器(R1102)入口温度346 ℃、R1102床层平均温度348 ℃的操作条件下,精制柴油硫质量分数达到8 μgg以下,十六烷值提高7.7个单位,达到51.9,各项性能指标完全达到国Ⅴ排放标准。

国Ⅴ排放标准柴油 加氢精制 十六烷值 硫含量 升级改造

1 质量升级趋势和技术难点

1.1 不同标准车用柴油主要指标对比

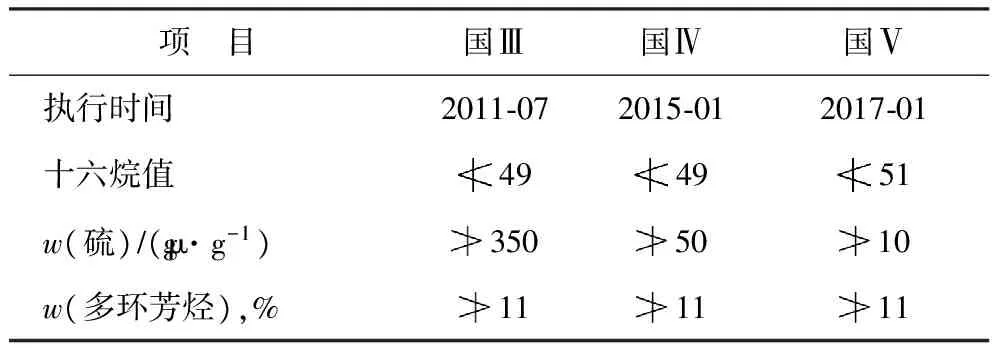

车用柴油的标准逐渐严格,主要体现在硫含量和十六烷值上,具体指标见表1[1-2]。从表1可以看出,随着柴油排放标准的升高,硫含量逐渐降低,从不大于350 μgg下降至不大于10 μgg,十六烷值的下限指标从49提高至51,多环芳烃含量从国Ⅲ至国Ⅴ排放标准均要求不大于11%。低硫、低芳烃、高十六烷值是柴油产品质量发展的趋势。

表1 不同标准车用柴油主要指标对比

1.2 质量升级技术难点

柴油质量升级最主要目的就是降低硫含量,而原料油中的硫化物主要是:硫醇、硫醚、二硫化物等非噻吩类硫化物和噻吩类、苯并噻吩类、二苯并噻吩类(包括非β位取代噻吩类、单β位取代噻吩类和双β位取代噻吩类)硫化物。其中非噻吩类硫化物易被脱除,而噻吩类、苯并噻吩类等硫化物的脱除相对困难[3]。不同含硫化合物的相对加氢脱硫(HDS)反应速率常数见表2和表3。

从表2和表3可以看出,与噻吩相比,甲基二苯并噻吩的相对HDS速率常数非常小,而同为甲基二苯并噻吩中,4,6-二甲基二苯并噻吩(双β位取代噻吩类)的HDS速率常数最小,说明4,6-二甲基二苯并噻吩最难被脱除。研究表明[4],4,6-二甲基二苯并噻吩中硫原子相邻位置的取代基由于空间位阻而抑制HDS活性。而随着原料劣质化以及二次加工油比例的上升,原料中大于340 ℃馏分中双β位取代噻吩类硫显著增加[5],为将产品柴油硫质量分数由50 μgg降至10 μgg以下,除全部脱除易反应的硫化物外,最需要脱除也是最难脱除的是4,6-二甲基二苯并噻吩,所以脱硫难度大幅提高。

表2 不同含硫化合物的相对HDS反应速率

表3 甲基取代二苯并噻吩的相对HDS速率

2 装置改造原因及方案

2.1 改造原因

高桥石化共有3套柴油加氢装置,分别为3号~5号加氢装置,装置设计加工能力分别为0.80,3.0,2.6 Mta。2013年5号加氢装置开工后,由于原料缺乏,3号加氢装置处于停工待料状态。为了适应柴油质量的不断升级,高桥石化各装置柴油加氢原料的构成发生一定变化,其中4号加氢装置原料油性质变差,二次加工油品比例由设计的25.26%增加到46.88%,其中还包含10.95%的催化裂化柴油,原料油的终馏点由350 ℃变为374 ℃,杂质硫和氮的含量均有所提高,尤其是氮质量分数由207 μgg增加到401 μgg,大大增加了超深度脱硫难度。虽然可以通过提高反应温度勉强生产满足国Ⅴ排放标准的柴油,但长时间的高温必然使催化剂寿命缩短,无法实现装置的长周期运转。

2.2 改造方案

由于4号加氢装置计划加工的混合柴油原料十六烷值预计为47.7,采用常规加氢精制技术及加氢精制催化剂可以使十六烷值增加5~7个单位,柴油产品十六烷值可以达到51以上,另外考虑到装置加氢精制的主要目的是加氢脱硫、脱氮和兼顾十六烷值提高,采用加氢精制方案的催化剂成本及化学氢耗、能耗和操作费用也低于加氢改质方案,故对4号加氢装置采用常规加氢精制工艺流程进行改造。

2.3 改造内容

(1)由于装置加工原料油中焦化汽柴油比例比设计时大幅度增加,在上周期运行过程中已显现出焦化汽柴油含硅造成硅沉淀在主催化剂上,引起催化剂中毒失活,影响装置运行周期。故适当增加捕硅剂装填量,以保证装置运行周期达到4年。

(2)由于装置加工原料油中二次加工油品比例较高,为了满足长周期稳定生产满足国Ⅴ排放标准的柴油及加工更高比例二次加工油品的要求,原反应器(R1101)装填FHUDS-6及FHUDS-8柴油超深度加氢脱硫催化剂,同时其后串接一台第二反应器(R1102)并装填FHUDS-5催化剂。

(3)新增产品总硫在线分析仪。4号加氢装置生产满足国Ⅴ排放标准柴油时对硫含量要求苛刻,硫质量分数需小于10 μgg,人工定期采样分析存在反应滞后的情况,而使用在线硫分析仪可以及时关注产品质量波动,一旦出现上升趋势,即可引起关注,及时调整操作,在出口处采取改罐等措施,有效避免影响整罐油品质量。

3 生产运行情况及数据对比

3.1 原料性质

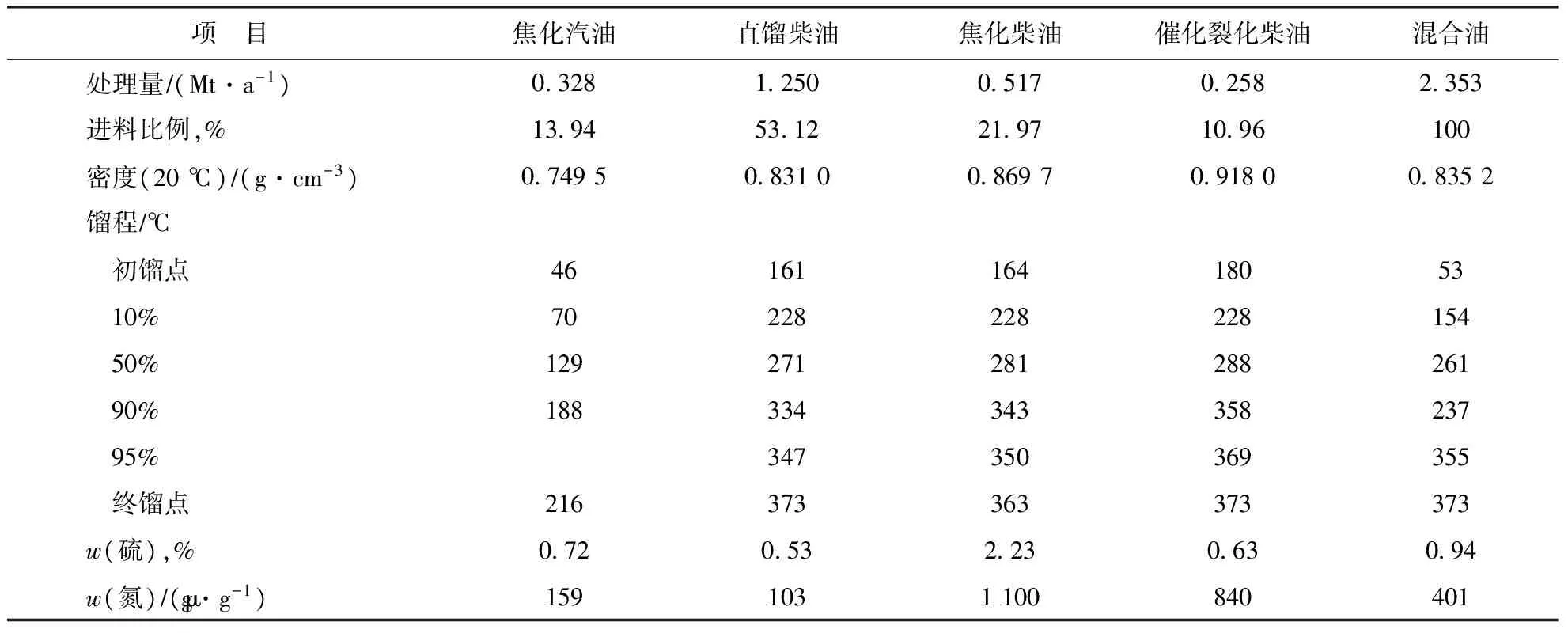

高桥石化通过改造4号加氢装置来实现全厂柴油产品达到国V排放标准,由于4号加氢装置可以通过增加反应器降低加工难度,因而氮含量高的焦化柴油主要集中在4号加氢装置加工。改造后的4号加氢装置加工量为2.35 Mta,其中直馏柴油占53.12%,催化裂化柴油占10.96%,焦化汽柴油占35.91%。

装置改造后加工原料油构成及性质见表4。从表4可以看出:原料中二次加工油品比例达到46.88%,其中包含了10.96%的催化裂化柴油;原料油的终馏点为373 ℃,且杂质硫和氮的含量均较高,大大增加了生产满足国Ⅴ排放标准柴油的难度。

表4 改造后加工原料油组成及性质

3.2 催化剂的选用与装填

4号加氢装置采用FRIPP开发的FHUDS系列催化剂及S-RASSG级配技术,催化剂采用FHUDS-6、FHUDS-8FHUDS-5催化剂体系。加氢活性高的催化剂装在原反应器,直接脱硫活性或烷基转移活性高的催化剂装填在第二反应器,以便更好地发挥不同类型催化剂的优势,并有效降低高温下热力学限制带来的超深度脱硫难度。

由于原料油中有35.91%的含硅焦化汽柴油,进入柴油加氢装置后,硅会逐渐沉积到催化剂上。随着运行时间的延长,硅会穿透捕硅剂床层并逐渐沉积到主催化剂上,造成主催化剂孔体积和比表面积大幅度减少,催化剂活性降低,从而影响加氢装置长周期运行和生产超低硫柴油的稳定性[6]。4号加氢装置第一周期(2008—2010年)停工卸出的催化剂的分析结果显示[7],催化剂的上床层因硅沉积而板结严重,上层催化剂几乎处于报废状态,再生利用率很低。尽管下床层催化剂上沉积的硅含量低于上床层催化剂,但是下床层催化剂上也沉积了10%以上的SiO2,说明硅已经穿透整个催化剂床层。经计算,第一周期催化剂上每年硅沉积量为7.86 t;第二周期(2010—2014年)由于加强了消泡剂管理,运行3年后催化剂上每年硅沉积量约为5.18 t。

自2014年底装置停工大检修,更换了FRIPP开发的S-RASSG柴油超深度脱硫技术及配套的FHUDS-6及FHUDS-5柴油超深度加氢脱硫催化剂,运行至2016年6月装置改造前,时间约为1年半,反应器内催化剂上SiO2沉积情况见表5。

表5 4号加氢装置原反应器催化剂上SiO2沉积情况

由表5可见:原反应器上床层催化剂因SiO2沉积量较多,全部保护剂、捕硅剂及FHUDS-6(自然)催化剂已被硅沉积饱和,严重影响催化剂加氢活性。沉积了硅杂质的催化剂深度脱硫活性大幅度下降,再生及活性更新后催化剂的活性恢复也不理想。因此,为防止主催化剂硅中毒,需要在主催化剂上部增加捕硅剂的装填量。

由于原料油中硅含量较高,原反应器上床层装填FZC系列保护剂、2.66 m高FHRS-2捕硅剂和活性更新的FHUDS-6催化剂,下床层装填FHUDS-8催化剂。新增第二反应器全部装填FHUDS-5催化剂。装置改造后反应器新的催化剂装填方案见表6和表7。

表6 原反应器新的催化剂装填方案

1)气液分配盘支撑梁下高度。

2)高于反应器出口收集器平面200 mm。

表7 新增第二反应器的催化剂装填方案

1)气液分配盘支撑梁下高度。

2)高于反应器出口收集器平面200 mm。

3.3主要设计操作条件

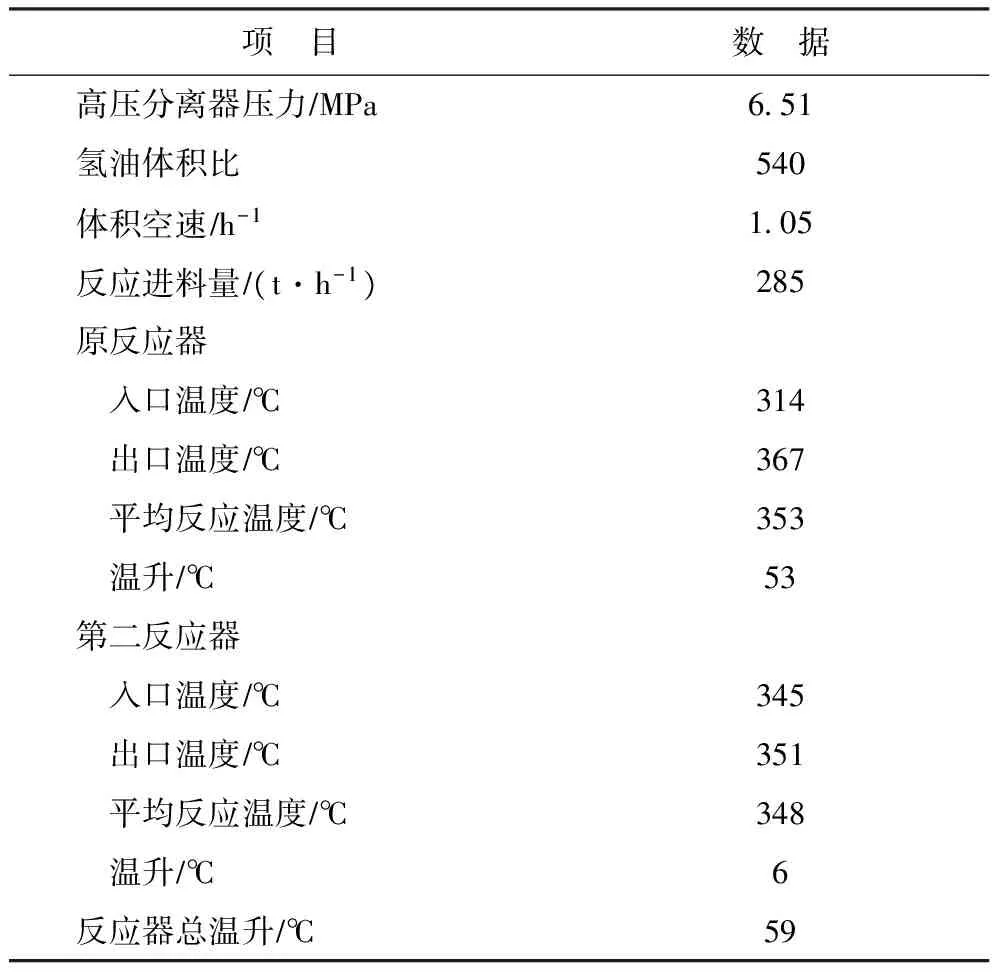

主要设计操作条件见表8。

表8 主要设计操作条件

3.4 改造后生产满足国Ⅴ排放标准柴油标定与改造前生产情况对比

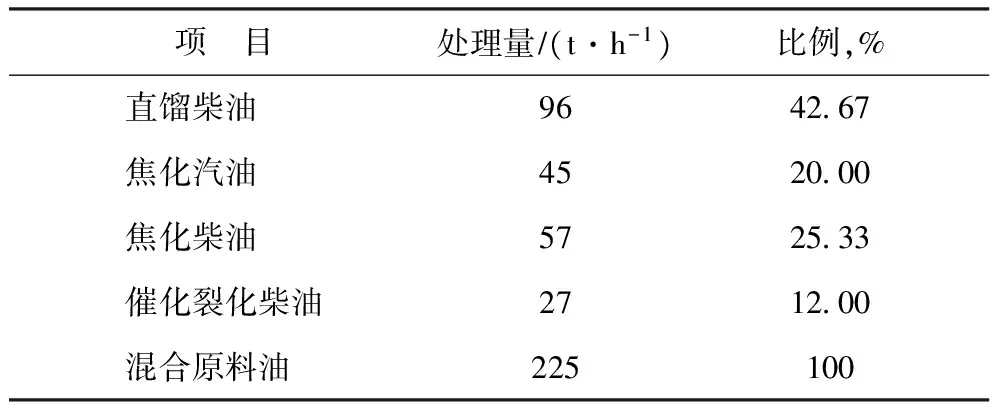

4号加氢装置生产正常后进行了连续72 h生产标定。反应进料量285 th(为设计进料量的100%),其中直馏柴油56.14%,焦化汽油14.74%,焦化柴油20.35%,催化裂化柴油8.77%。生产满足国Ⅴ排放标准柴油时的原料油性质、操作条件、产品质量分别见表9~表11。

表9 生产满足国Ⅴ排放标准柴油时的原料油性质

表10 生产满足国Ⅴ排放标准柴油时的操作条件

表11 生产满足国Ⅴ排放标准柴油时的精制柴油性质

由表9~表11可以看出:在原料配比、原料性质、系统压力、处理量等条件与设计值相近的情况下,精制柴油硫质量分数为3.0 μgg,完全达到技术协议保证值不大于8 μgg的要求;精制柴油氮质量分数为1.32 μgg,脱氮率达99.6%;并且十六烷值增幅达到7.7个单位,高于技术协议保证值(不小于3.5个单位);精制柴油多环芳烃质量分数为2.24%,双环芳烃质量分数为1.90%,单环芳烃质量分数为29.22%,说明该级配催化剂对双环及双环以上多环芳烃的加氢效果显著,具有很好的单环芳烃选择性,促进多环芳烃选择性加氢饱和为单环芳烃,对十六烷值有正向贡献[8]。综合分析,当处理较高比例二次加工油时,FHUDS系列催化剂及S-RASSG级配技术体现出很好的芳烃饱和、加氢脱氮、脱硫活性及较高的十六烷值增幅。

比较标定与设计运行参数发现,原反应器入口温度控制314 ℃,低于设计入口温度(328 ℃);出口温度控制367 ℃,略高于设计出口温度(366 ℃);平均反应温度353 ℃,略高于设计值(351 ℃)。主要原因是原料中焦化汽油比例较设计值高0.79百分点,焦化汽油含有大量烯烃,烯烃加氢饱和后在反应器内放出大量热量[9]。第二反应器平均反应温度348 ℃,比设计值365 ℃低17 ℃。说明不同功能的FHUDS-5,FHUDS-6,FHUDS-8催化剂级配装填技术体现了明显的优势互补作用,FHUDS-6及FHUDS-8催化剂装填在原反应器充分发挥了Mo-Ni型催化剂较低温度下芳烃饱和的优势,有利于多环芳烃的饱和;FHUDS-5催化剂装填在第二反应器,充分发挥了Co-Mo型催化剂在高空速条件下较高温度区域的超深度脱硫优势,有利于大分子硫化物的脱除。

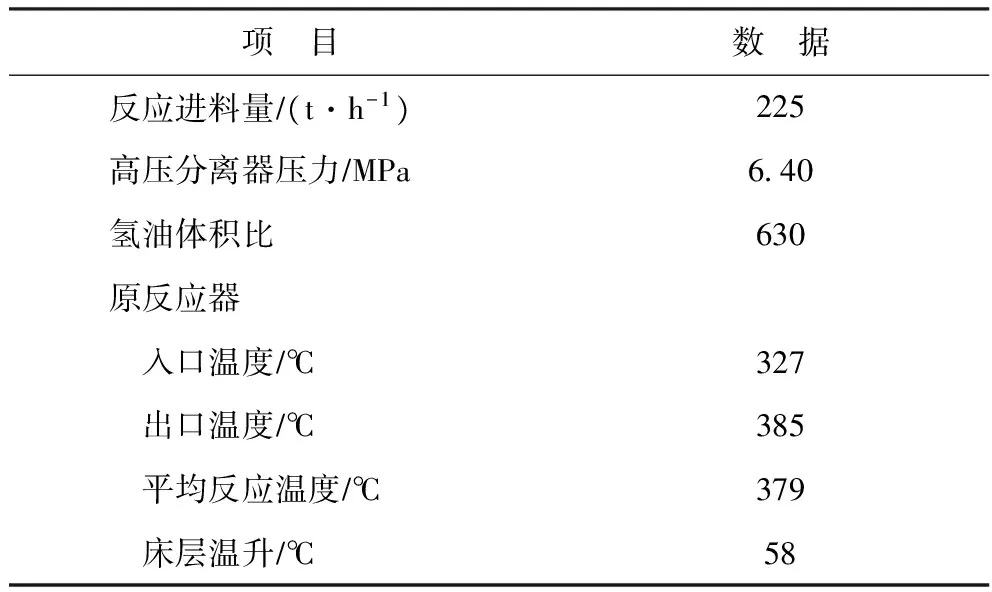

进一步比较改造后标定和改造前生产满足国Ⅴ排放标准柴油运行效果,改造前数据见表12~表14。

表12 改造前原料配比

表13 改造前主要操作参数

表14 改造前原料及产品精制柴油主要性质

通过对原料、产品性质及操作条件对比分析可以看出:装置改造后各项运行数据较改造前有较大优势,在原料性质相近的情况下,改造前原反应器平均反应温度为379 ℃,而改造后原反应器平均反应温度为353 ℃,较改造前下降26 ℃。直观表现为反应器入口温度低,床层温升高、平均反应温度低,说明级配装填的新催化剂具备较高的加氢活性,有利于长周期的运行。并且改造前精制柴油产品十六烷值仅为49.4,达不到51的指标要求,而改造后十六烷值增加显著,完全满足质量要求。各项数据显示改造后装置可满足较高比例二次加工油原料生产满足国Ⅴ排放标准柴油的要求。

4 优化建议

(1)控制原料柴油干点。原料柴油终馏点高,所含硫化物、氮化物等杂质数量多且结构复杂,不利于加氢脱硫反应。所以生产满足国Ⅴ排放标准柴油时,建议控制常三线直馏柴油、催化裂化柴油和焦化柴油的干点不大于375 ℃。

(2)维持较高的氢分压。氢分压低则加氢脱硫活性降低,也不利于提高十六烷值,还易加速催化剂失活。所以在生产满足国Ⅴ排放标准柴油时,建议尽量提高装置的氢分压,提供可靠、足够的高纯度新氢,使循环氢中的硫化氢和氨含量降低,保证较高的循环氢纯度,有利于产品质量的合格和稳定。

(3)柴油硫含量受原料油性质变化影响较大,特别是在生产满足国Ⅴ排放标准柴油期间,要利用硫含量在线分析仪和常规采样分析,加强操作监控,收集有效数据,合理采用原料配比,避免原料组分变化较大引起的操作波动,影响产品质量。

(4)提降负荷时,宜采取小幅多次进行操作;建议负荷调整尽量不大于10 th;优化反应温度,合理使用反应器冷氢调整催化剂床层温度,避免反应器下部床层催化剂在高温环境下快速失活[10]。

5结论

(1)装置改造增加1台第二反应器、级配装填FHUDS-5,FHUDS-6,FHUDS-8柴油超深度加氢脱硫催化剂,并适当增加捕硅剂装填量,减缓焦化汽柴油中硅对主催化剂的影响,使得装置能够满足长周期生产满足国Ⅴ排放标准柴油的要求。

(2)FHUDS-5,FHUDS-6,FHUDS-8级配装填催化剂在4号加氢装置柴油质量升级中的成功应用说明:FHUDS-6及FHUDS-8催化剂装填在原反应器充分发挥了Mo-Ni型催化剂较低温度下芳烃饱和的优势,有利于多环芳烃的饱和;FHUDS-5催化剂装填在第二反应器,充分发挥了Co-Mo型催化剂在高空速条件下较高温度区域的超深度脱硫优势,有利于大分子硫化物的脱除,级配装填技术使得具有不同功能的FHUDS-5,FHUDS-6,FHUDS-8催化剂形成了明显的优势互补。

(4)通过对改造前后生产满足国Ⅴ排放标准柴油各项数据对比分析可以看出:装置改造后各项运行数据较改造前有较大优势,在原料性质相近的情况下,改造前R1101平均反应温度为379 ℃,而改造后R1101平均反应温度为353 ℃,较改造前下降26 ℃。并且改造前精制柴油产品十六烷值仅为49.4,达不到51的指标要求,而改造后十六烷值增加显著,完全满足质量要求。各项数据显示改造后装置可满足较高比例二次加工油原料生产满足国Ⅴ排放标准柴油的要求。

[1] 中华人民共和国国家标准.GB 19147—2009,车用柴油[S].2009

[2] 中华人民共和国国家标准.GB 19147—2013,车用柴油(Ⅴ)[S].2013

[3] 李大东,聂红,孙丽丽.加氢处理工艺与工程[M].北京:中国石化出版社,2016:23-37

[4] 左东华,谢玉萍,聂红,等.4,6-二甲基二苯并噻吩加氢脱硫反应机理的研究:Ⅰ.NiW体系催化剂的催化行为[J].催化学报,2002(3):271-275

[5] 方向晨.加氢精制[M].北京:中国石化出版社,2010:129-154

[6] 翟琦.焦化汽油加氢精制过程中存在的问题与对策[J].炼油技术与工程,2009,39(10):29-32

[7] 刘天翼.FHUDS-3柴油加氢精制催化剂运行状况分析[J].石油炼制与化工,2012,43(4):21-24

[8] 王建平,翁惠新.柴油深度加氢脱芳烃反应影响因素的分析[J].炼油技术与工程,2004,34(8):26-29

[9] 薛海锋,吴利军.柴油加氢装置扩能改造为石脑油加氢装置的生产实践[J].石油炼制与化工,2014,45(4):68-72

[10] 王建伟.国Ⅴ排放标准柴油试生产运行分析及优化[J].石化技术与应用,2016,34(2):136-139

简 讯

国际海事组织建议从源头脱硫以满足2020年海运硫排放要求

在美国举行的国际炼油石化研讨会(IRPC)上,针对IMO(国际海事组织)2020年法规,来自Bechtel炼油技术公司、IHS Markit公司、Amec Foster Wheeler公司和Opportune 公司的几位专家在小组讨论中分析了降低海运硫排放的可行方案,包括炼油厂升级改造、转用其它燃料、安装船上洗涤系统,或什么都不做,无视不合规状况。

目前在用船只大约有12万艘,其中约有3万艘船使用船用燃料油。其中一些已配备洗涤设备来降低船用燃油的硫排放。用液化天然气(LNG)代替渣油燃料油也是降硫方案,但缺少基础设施,且船上燃料储存空间要扩大,LNG成本较高也阻碍了燃料转换方案的推广应用。船用燃料的硫含量(w)降至0.5%才能达标,估计不合规率可能高达15%。

要保证硫含量(w)0.5%的船用燃料的产量,需要加工更多的原油。但即便是通过焦化装置扩能可以转化相当大一部分渣油燃料去生产合规的船用燃料油,硫含量(w)高于0.5%的渣油燃料油仍高达约20 Mta,只能用于发电。

炼油厂可以通过渣油的焦化、加氢处理、加氢裂化或催化裂化来生产硫含量(w)低于0.5%的船用燃料。有专家认为,要满足船用渣油燃料新标准,靠的可能不是渣油加氢处理,而是焦化技术与其它工艺的组合。

法规制定者认为在船上安装洗涤器会解决部分问题,但根治还是要侧重源头,即让炼油厂生产低硫船用燃料。

[程薇摘译自Hydrocarbon Processing,2017-07-18]

HYDROGENATIONUNITREVAMPINGTOPRODUCECHINAⅤCOMPLIANTDIESELANDOPERATIONANALYSIS

Liu Tianyi, Zhu Xiansheng

(SINOPECShanghaiGaoqiaoPetrochemicalCorporation,Shanghai200129)

Considering the status of hydrofining feedstock distribution and the diesel production,the No.4 diesel hydrofining unit with 3.0 Mta capacity of Gaoqiao Co.was revamped to produce the national Ⅴ compliant diesel fuel.The calibration results at full-load operation(285 th)after revamping indicated that The calibration results at full capacity(285 th)showed that the refined diesel only has sulfur content less than 8 μgg using a feed consisting of 56.14% straight-run diesel,35.09% coker gasoline and diesel,8.77% FCC LCO,under the reaction conditions of 6.51 MPa in high pressure separator,LHSV 1.05 h-1,gas to oil volume ratio 540 at the reactor inlet,315 ℃ inlet temperature of R1101 reactor with average bed temperature 353 ℃,inlet temperature of the 2nd reactor(R1102)346 ℃,average bed temperature of R1102 348 ℃.The cetane number was raised by 7.7,up to 51.9.Each performance index can reaches the China Ⅴ diesel standard.

China Ⅴ diesel; hydrofining; cetane number; sulfur content; revamping

2017-05-25;修改稿收到日期2017-07-06。

刘天翼,工程师,硕士,主要从事炼油化工工艺的管理工作。

刘天翼,E-mail:liutianyi@sinogpc.com。