FH-40B催化剂在喷气燃料加氢装置的工业应用

杨 帆,孙守华

(中化泉州石化有限公司,福建 泉州 362103)

FH-40B催化剂在喷气燃料加氢装置的工业应用

杨 帆,孙守华

(中化泉州石化有限公司,福建 泉州 362103)

国内某石化公司1.4 Mta喷气燃料加氢装置采用中国石化抚顺石油化工研究院开发的FH-40B催化剂。装置标定结果表明,采用FH-40B催化剂处理直馏喷气燃料(总硫质量分数为0.14%),在反应器入口压力1.75 MPa、反应器入口温度265 ℃、氢油体积比100、体积空速2.95 h-1的条件下,产品的硫醇硫质量分数低于3 μgg,烟点为24.5 mm,萘系烃体积分数为0.36%,冰点为-57.2 ℃,催化剂具有优异的脱硫醇硫性能,并能使喷气燃料产品的烟点稍有提高,所得喷气燃料产品质量满足3号喷气燃料国家标准(GB 6537—2006)的要求。装置运行结果表明,FH-40B催化剂失活速率为0.021 ℃d,催化剂床层压力降变化趋势较平缓,催化剂具有良好的活性和稳定性,有利于工业装置的长周期运行。

喷气燃料 加氢 低压临氢脱硫醇(RHSS)

为保护环境,各国环保法规日趋严格,对清洁燃料产品的质量要求也越来越苛刻。然而,随着我国高含硫原油加工量的日益增加及二次加工技术的不断发展,使得直馏及二次加工轻质馏分油中的硫、氮等杂质含量越来越高;同时,部分炼油厂又面临着老装置扩能改造及装置技术更新问题,要求轻质馏分油加氢精制催化剂在更为苛刻的条件下使用。为了提高轻质馏分油加氢精制催化剂的市场竞争力,中国石化抚顺石油化工研究院在总结成功开发481-3及FDS-4A[1]催化剂经验的基础上,通过制备性能优异的大孔体积、高比表面积改性氧化铝载体,调节金属与载体间相互作用及优化催化剂制备方法等改进措施,开发了性能优异的FH-40系列新一代轻质馏分油加氢精制催化剂[2-5]。其中FH-40B催化剂主要用于以脱硫醇硫为目的直馏轻质馏分油加氢装置,该催化剂已成功应用于国内部分炼油厂[6-8]。为满足生产清洁3号喷气燃料的需要,国内某石化公司1.40 Mta喷气燃料加氢装置引入FH-40B催化剂,于2014年2月16日一次开车成功,生产出合格产品[9]。为进一步探讨FH-40B催化剂的反应性能,以此1.40 Mta喷气燃料加氢装置为研究对象,详细分析FH-40B催化剂的工业标定情况以及装置长周期运行情况。

1 装置概况

装置由中京工程设计软件技术有限公司承包设计,采用直馏喷气燃料低压临氢脱硫醇(RHSS)技术[10-12],以12.0 Mta常减压蒸馏装置的直馏喷气燃料为原料,生产3号喷气燃料产品。装置由反应、分馏2个部分组成,其工艺流程示意如图1所示。装置的工艺流程具有如下特点:①反应部分采用炉前混氢、固定床单段一次通过的低压临氢脱硫醇硫工艺;②反应部分选用冷低压分离器,反应产物与反应进料换热后,经空气冷却器冷却后再在低压分离器进行气液分离;③分馏部分采用带塔底重沸炉的单塔汽提流程,酸性气组分在分馏塔塔顶分离出来,塔底得到喷气燃料产品;④采用双壳程换热器,提高换热器传热效率,尽量降低反应器流出物进空气冷却器的温度,提高反应加热炉入口温度,减少加热炉负荷,降低装置能耗。

2 催化剂的物化性质

FH-40B催化剂以改性氧化铝为载体,以Co-Mo为活性组分,具有孔体积大、比表面积高、加氢脱硫活性高、选择性好、机械强度高及装填堆密度小等特点。FH-40B催化剂的物化性质见表1。

图1 喷气燃料加氢装置流程示意

项 目指 标孔体积∕(mL·g-1)040比表面积∕(m2·g-1)200压碎强度∕(N·粒-1)30实际装填密度∕(g·cm-3)070外型齿球型粒度∕mmΦ(25~30)

3 工业标定

为了考察该新建装置的生产负荷、设计能力以及新设备的性能,装置于2014年12月24—26日进行了为期48 h的标定。标定期间,由于受到常减压蒸馏装置低加工负荷量的影响,直馏喷气燃料产量不足,喷气燃料加氢装置标定负荷为设计负荷的81%。标定期间,各项设备运转正常,所得到的产品全部合格。

3.1 原料性质

标定原料为直馏喷气燃料,其主要性质见表2。由表2可以看出,标定期间原料性质优于设计值,尤其是总硫质量分数为0.14%,仅为设计值(0.28%)的一半。

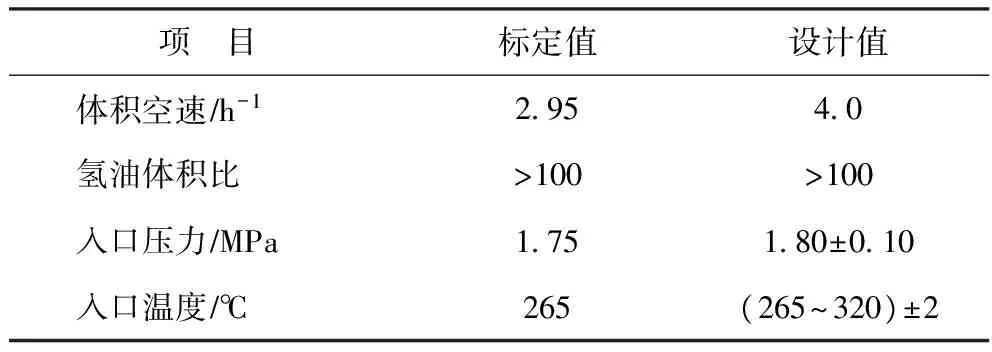

3.2 操作参数

标定期间反应器的主要操作参数见表3,其中反应器入口温度265 ℃、入口压力1.75 MPa。由于装置设计新氢和循环氢共用一台压缩机,系统内氢气全量循环,因此反应器入口氢油体积比不作为主要控制参数,实际操作中,根据反应系统压力的要求,适量补入新氢。

表2 标定期间原料性质

表3 标定期间反应器的主要操作参数

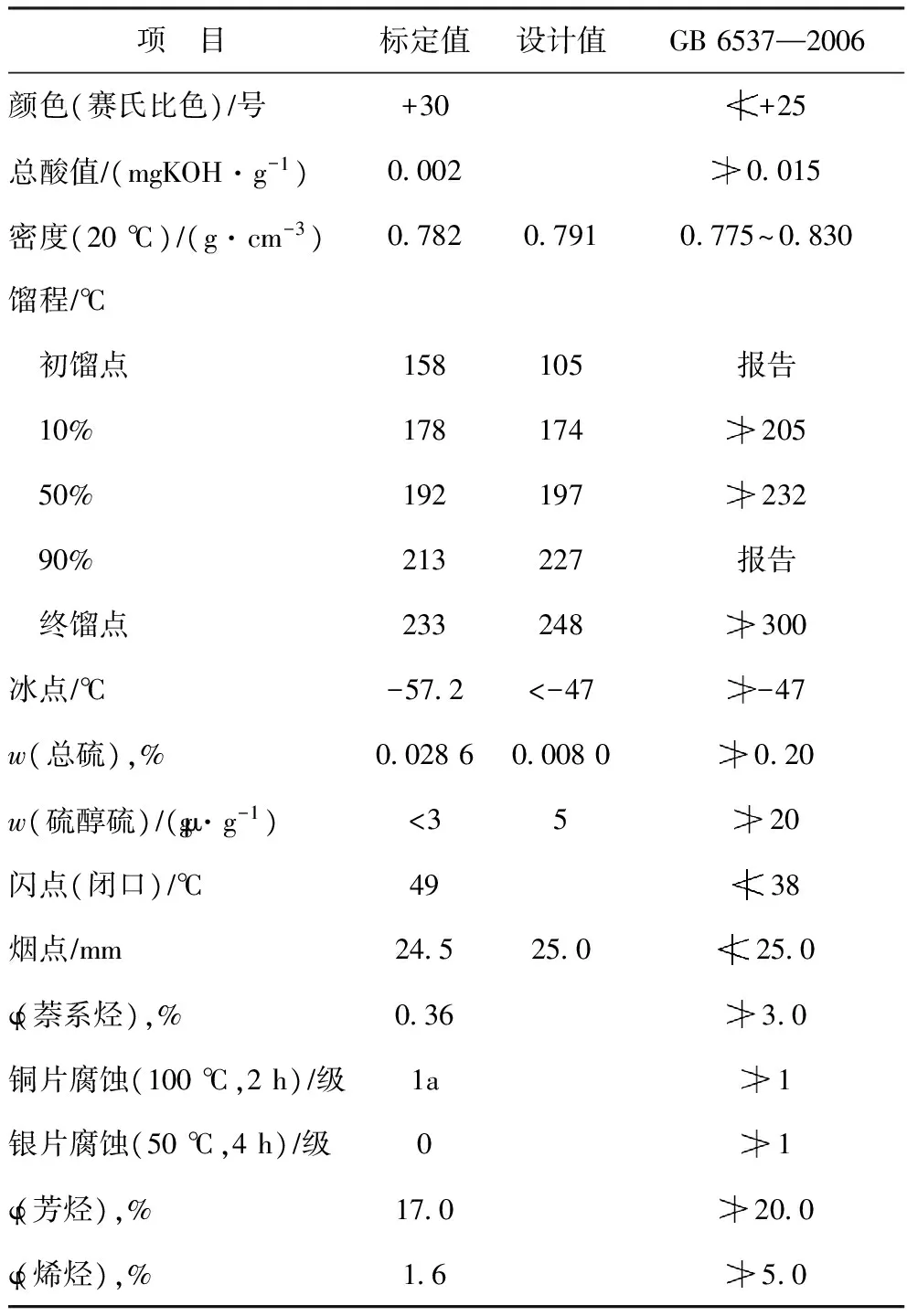

3.3 产品性质

标定期间喷气燃料产品的主要性质见表4。由表4可以看出:喷气燃料产品的赛氏比色为+30号;喷气燃料产品的硫醇硫质量分数为3 μgg,总酸值为0.002 mg KOHg;喷气燃料产品的烟点为24.5 mm,而直馏喷气燃料原料油的烟点为23.0 mm,说明经过加氢精制后产品烟点稍有增加,起到了降低积炭生成倾向的作用;喷气燃料产品的冰点为-57.2 ℃,产品有较好的低温性,能够减少烃结晶和冰晶产生。标定期间,喷气燃料产品的各项指标均满足3号喷气燃料国家标准(GB 6537—2006)的要求。

表4 标定期间产品性质

3.4 反应性能讨论

FH-40B催化剂的主要作用是使直馏喷气燃料中的非烃化合物与氢气反应,达到脱硫醇硫、脱酸、改善颜色的目的,同时对不饱和烃、萘系烃等进行不同程度的加氢饱和。由表3、表4可以看出,在反应器入口温度为265 ℃、入口压力为1.75 MPa、体积空速为2.95 h-1的条件下,喷气燃料硫醇硫质量分数由100 μgg降低至3 μgg以下,硫醇硫脱除率高达97%,表明FH-40B催化剂具有较优异的脱硫醇硫性能;喷气燃料芳烃体积分数由17.9%降低至17.0%,表明在缓和的低压临氢反应条件下,FH-40B催化剂具有部分芳烃加氢饱和功能。

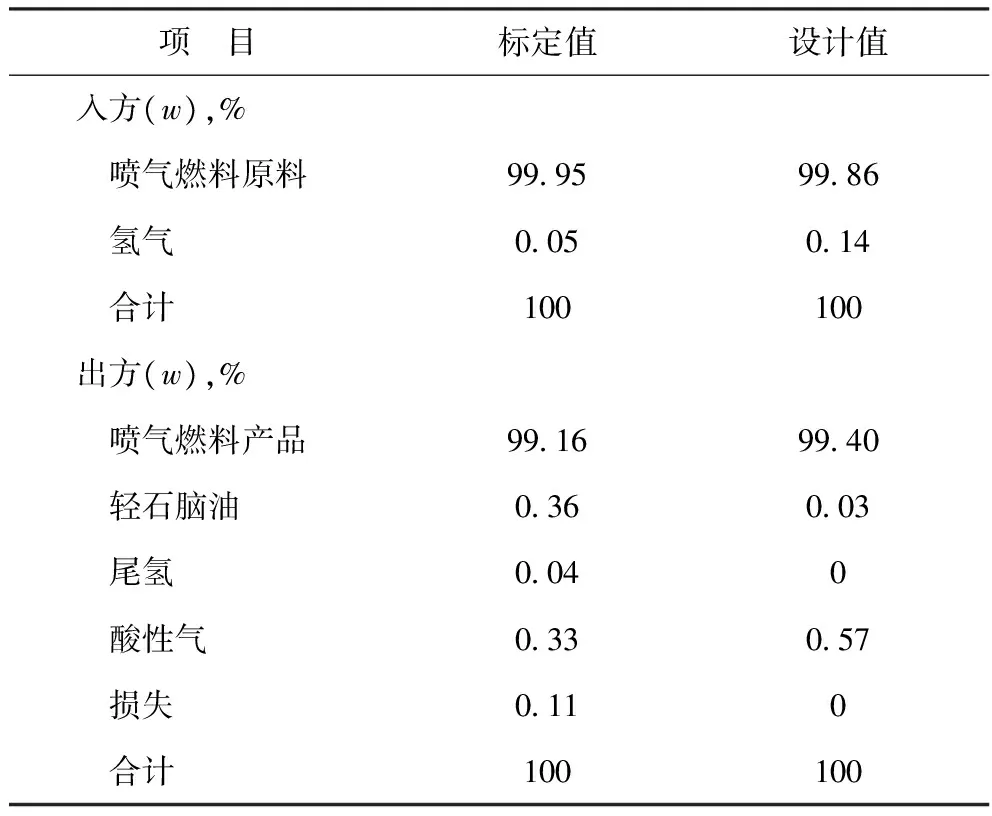

3.5物料平衡

标定期间装置的物料平衡数据见表5。由表5可以看出,装置氢耗仅为0.05%,远低于设计值(0.14%),这主要是由于原料硫含量较低,装置所需加氢反应深度低,有利于降低装置氢耗。装置的喷气燃料产品收率为99.16%,较设计值低0.24百分点,然而轻石脑油收率为0.36%,较设计值高0.33百分点,主要是由于直馏喷气燃料中轻组分含量偏高,同时直馏喷气燃料的馏程与设计值偏差较大(见表2)。在工程设计上,装置不排放尾氢,然而在实际操作中,为控制循环氢中硫化氢的含量,需要间断性排放尾氢,标定期间的尾氢质量收率为0.04%;酸性气收率为0.33%,较设计值低0.24百分点,这是因为原料硫质量分数偏低,在保证喷气燃料产品质量的前提下,降低了加氢精制反应深度,进而减少了裂解反应的发生,使得生成的酸性气量减少。

表5 标定期间的物料平衡数据

3.6 能 耗

标定期间装置能耗见表6。由表6可以看出:电消耗为97.39 MJt,较设计值高5.01 MJt,主要是因为标定期间装置实际加工负荷仅为设计负荷的81%,提高了单位电消耗量;1.0 MPa蒸汽消耗量较设计值偏高,主要是重沸炉频繁吹灰及原料过滤器的1.0 MPa蒸汽吹扫,增加了1.0 MPa蒸汽消耗;在工程设计上,加热炉采用燃料气,重沸炉采用燃料油和燃料气混用,标定期间燃料气消耗为166.78 MJt,较设计值高33.44 MJt,这是因为标定期间原料油性质优于设计值,加氢反应深度低,反应器的反应热少,降低了反应进料经换热器换热后的温度,增加了加热炉的负荷,燃料气消耗量增加;燃料油消耗为85.69 MJt,较设计值低53.50 MJt,主要是装置从节能降耗出发,优化分馏塔操作,标定期间分馏塔塔顶压力及塔顶温度均明显低于设计值,有效地降低了装置燃料油的消耗量。标定期间装置总能耗为367.84 MJt,较设计能耗低11.28 MJt,装置能耗水平达到设计要求。

表6 标定期间能耗 MJt

表6 标定期间能耗 MJt

项 目标定值设计值循环水251334电9739923810MPa蒸汽1421961燃料气1667813334燃料油856913919净化风084084氮气042042合计3678437912

4 稳定性

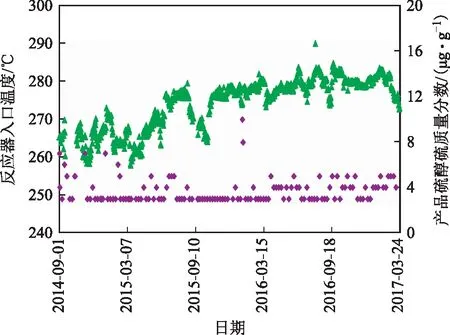

稳定性是催化剂的一个重要技术指标。为了考察催化剂FH-40B加氢脱除硫醇硫的活性稳定性,统计了自2014年9月1日至2017年3月24日反应器入口温度和喷气燃料产品硫醇硫含量随运行时间的变化,列于图2;同时,统计了催化剂床层压力降及装置加工量随运行时间的变化,列于图3。由图2可以看出,在此期间反应器入口温度由265 ℃提高至285 ℃,催化剂失活速率为0.021 ℃d,而喷气燃料产品的硫醇硫含量均在控制指标内,说明FH-40B催化剂具有良好的活性稳定性。从图2还可以看出,2017年以来反应器入口温度略有降低,这是由于为落实公司降本增效和节能减排要求,装置喷气燃料产品硫含量按照3号喷气燃料国家标准(GB 6537—2006)给出的硫含量上限值进行控制,在保证喷气燃料产品硫醇硫含量及硫含量合格的前提下,通过逐渐降低反应器入口温度来降低反应苛刻度。从图3可以看出,催化剂床层压力降随装置运行时间的总体变化趋势较平缓,表明催化剂床层结垢、结焦、催化剂破损等情况不明显。综上分析,FH-40B催化剂活性稳定性良好,有利于装置长周期运行。

图2 反应器入口温度和喷气燃料产品硫醇硫 含量随运行时间的变化 ▲—反应器入口温度; ◆—产品硫醇硫质量分数

图3 催化剂床层压力降及装置加工量 随运行时间的变化 ▲—催化剂床层压力降; ◆—装置加工量

5 存在的问题及技改效果

该装置的循环氢压缩机为对称平衡型往复式压缩机,两列一级压缩。自装置开工以来,尤其是在夏季环境温度高时,循环氢压缩机带液比较严重,表现为:①循环氢压缩机的气缸内出现异响;②循环氢压缩机停机后,可从循环压缩机入口罐内排出油水混合物。可能的原因为:①在夏季环境温度高时,循环氢空冷器的冷后温度高于50 ℃,使得循环氢带液严重;②装置在正常运行期间,循环氢流量(标准状态)基本维持设计最大工况的上限操作(约26 000 m3h)。

针对上述原因,装置在操作调整中按照氢油体积比不低于100的要求,投用循环氢压缩机返回线,降低氢油比,使循环氢流量(标准状态)降低至22 000 m3h,控制循环氢空冷器的冷后温度低于50 ℃;同时低压分离器和循环氢压缩机入口罐加强脱液。通过采取上述措施,循环氢压缩机带液的现象得到有效控制,保证了装置安全平稳生产。

6 结 论

(1)国内某石化公司将FH-40B催化剂成功应用于1.40 Mta喷气燃料加氢装置。

(2)在标定工况下,硫醇硫脱除率为97%,能够生产硫醇硫质量分数低于3 μgg的喷气燃料产品,喷气燃料产品的烟点与冰点分别为24.5 mm和-57.2 ℃,其各项指标满足3号喷气燃料国家标准(GB 6537—2006)的要求。

(3)装置运行结果表明,FH-40B催化剂具有良好的活性和稳定性,催化剂失活速率为0.021 ℃d,催化剂床层压力降变化趋势较平缓,满足装置长周期运行需要。

[1] 姚运海,周勇.低压航煤加氢精制技术的开发及工业应用[J].化工科技,2003,11(3):29-31

[2] 李桂华.FH-40A 催化剂对煤油加氢装置的适应性试验[J].当代化工,2005,34(6):397-399

[3] 郭蓉,姚运海,周勇,等.FH-40B加氢精制催化剂的反应性能及工业应用[J].炼油技术与工程,2007,37(8):42-44

[4] 孙磊.FH-40C焦化汽油加氢精制催化剂的工业应用[J].石油炼制与化工,2015,46(12):14-19

[5] 夏春玲.FH-40C催化剂在润滑油加氢精制装置的工业应用[J].当代化工,2015,44(6):1454-1456

[6] 刘瑞萍,刘晓步,李铁森,等.1.7 Mta 煤柴油加氢精制装置的设计与标定[J].当代化工,2014,43(7):1303-1304,1318

[7] 宋永一,刘继华,曾榕辉,等.FRIPP催化重整预加氢技术开发及工业应用[J].炼油技术与工程,2012,42(3):6-9

[8] 宋鹏俊,杨自强,王春燕.航空煤油加氢装置运行中存在的问题及应对对策[J].石化技术与应用,2013,31(1):35-38

[10] 夏国富,朱玫,聂红,等.喷气燃料临氢脱硫醇RHSS技术的开发[J].石油炼制与化工,2001,32(1):12-15

[11] 穆海涛.喷气燃料低压临氢脱硫醇(RHSS)技术的工业应用与运行分析[J].石油炼制与化工,2011,42(6):29-33

[12] 俞仁明,叶华盛.喷气燃料临氢脱硫醇RHSS技术的工业应用[J].石油炼制与化工,2002,33(5):28-30

COMMERCIALAPPLICATIONOFFH-40BCATALYSTFORJETFUELHYDROGENATION

Yang Fan, Sun Shouhua

(SinoChemQuanzhouPetrochemicalCo.Ltd.,Quanzhou,Fujian362103)

FH-40B catalyst developed by SINOPEC Fushun Research Institute of Petroleum and Pe-trochemicals was commercially used in a 1.4 Mta jet fuel hydrogenation unit of a petrochemical refinery.The calibration results showed that the qualified No.3 jet fuel(in compliant with GB 6537—2006)can be produced from the feed with the mass fraction of sulfur of 0.14%.The jet fuel produced is characterized by the mass fraction of mercaptan sulfur of 3 μgg,smoking point of 24.5 mm,freezing point of -57.2 ℃ and the volume fraction of naphthalenes of 0.36%,at reaction conditions of 265 ℃,1.75 MPa,H2oil volume ratio of 100 and LHSV of 2.95 h-1.The commercial results demonstrated that the catalyst FH-40B has a good activity and stability,the catalyst deactivation rate is 0.021 ℃d,the pressure drop of the catalyst bed is smooth,which is favor of long-running for the unit.

jet fuel; hydrogenation; RHSS

2017-04-28;修改稿收到日期2017-05-24。

杨帆,工程师,从事加氢技术与生产管理工作。

杨帆,E-mail:yangfan02@sinochem.com。