基于MCS 112PIN开发平台的锂动力电池管理系统设计

王秋霞

(福建船政交通职业学院 机械工程系, 福州 350007)

基于MCS112PIN开发平台的锂动力电池管理系统设计

王秋霞

(福建船政交通职业学院 机械工程系, 福州 350007)

针对当前电动汽车锂动力电池存在的安全问题,提出使用快速控制原型开发方法,实现实时检测、均衡管理、热管理和SOC计算等系统功能,并给出系统结构设计和处理流程。测试实验结果表明:系统检测电压、电流、温度和均衡功能的误差均在±0.5%以内,验证了设计的可行性和正确性。

MCS 112PIN开发平台;锂动力电池;BMS

随着能源危机和环境污染的日益严重,大力发展电动汽车已经成为我国的安全战略措施之一。锂动力电池具有比能量高、工作电压高和贮存寿命长等优点,已成为电动汽车的主要动力电源之一。但是,锂动力电池也同时存在材料稳定性差、易出现安全问题,以及使用成本高等诸多缺点。首先,锂电池电芯由正负电极、电解液和隔膜组成,而电极材料、电解液均是易燃物,其隔膜很薄,通常只有2 025 nm,极易出现损坏,导致电池内短路[1]。以过度充放电为例,过充后极片上到处都是针状锂金属结晶,如果引起微短路,会使电池温度急剧升高,导致电池燃烧或爆炸。过放时,一方面电解液因分解导致电池特性及耐久性劣化;另一方面导致负极碳过度释出锂离子而使其片层结构出现塌陷,从而造成电池的永久性损坏,当再次充电使用时,极易出现内部短路[1],引起过热燃烧,甚至是爆炸。其次,高温会加速电极材料、电解液和隔膜材料的老化速度。当电池组中温差较大时,高温部分的老化速度会明显快于低温部分,随着时间的积累,不同电池之间的物性差异将越加明显,从而加深了电池组的不一致性,使整组电池提前失效,增加了锂电池的使用成本。因此,要使锂动力电池保持良好的性能、较长的使用寿命和更低的使用成本,就必须对其进行合理而有效的管理。对于电池管理系统的研究,在国外以美国TI、日本Linear等全球半导体领导公司为代表,早已研发生产了体积小、集成度高的专业电池管理芯片;在国内,以清华大学、同济大学等科研院校为首,也对电池管理系统进行了相应的研究,并在奥运会和世博会期间投入到电动大巴车上使用。但目前国内外对电池管理系统的研究还存在一些问题,如系统处理的数据量大、电池非线性工作特性导致对剩余电量估算不准确等[2]。本文设计的电池管理系统(battery management system,BMS)以MCS 112PIN开发平台为数据处理模块,将数据采集与均衡控制集成为一体,通过RS485接口实现数据处理模块与数据采集/均衡控制模块的通信,做到数据采集、分析和处理的独立执行,保证了大数据的处理速度和系统的可靠运行能力。

1 控制对象分析

用于电动汽车的锂动力电池组电压通常在300 V以上,而锂动力电池电芯只有3~4 V,因此锂动力电池组是由多节独立的单体电芯串联在一起构成的。各电芯在最初生产下线时就在电压、容量、内阻等性能参数上存在着不同程度的差异,伴随着电池组的循环使用,电芯之间的不一致程度会越来越大。而这些差异正是电池组过度充放电的主要原因之一。例如,当各电芯容量有大有小时,对电池组充放电会使有的电芯还没有充满或放完电,而有的电芯就已经出现了过充或过放的现象。对电池组过度充电导致的大电流又会急速升高电池组的温度,加快材料老化。而当温度分布不均时,就会加深各电芯的物性差异,加快缩短电池组使用寿命。由于每节电芯不可能做到完全一致,所以在没有监控的情况下,电池组过度充放电的风险不可能完全消除,必须采用BMS对电池组进行合理而有效的监测和控制。

2 系统功能设计

电芯不一致的性能参数有许多,比如容量、电压、内阻、能量等,但是无论哪一个性能参数都可以通过对电池组总电压、电流、各电芯电压和温度的实时检测来间接获得。因此,BMS应该具备实时检测电池组的电流和总电压,以及各电芯的电压和温度的功能。在此基础上,BMS要对电池的运行状态进行实时分析和评价,解决各电芯的过度充放电问题,实现均衡充电。同时,BMS还应具备故障自诊断和报警处理的功能。

2.1 实时检测

BMS要实时检测的物理量有电池组电流和总电压、各电芯电压和温度。电动汽车的运行工况复杂多变,在满载高坡度爬坡、满载加速超车等极端情况下,需要锂动力电池提供高达几倍率的电流。例如50 Ah的锂动力电池,当电动汽车在爬坡时,就有可能需要高达4倍率(即200 A)的电流。可见,BMS要检测的电池组电压和电流是可高达几百伏特的电压和几百安培的电流。因此,对于电池组电压和电流的检测,本设计选用电压隔离传感器和高精度霍尔电流传感器。对各电芯电压和温度的检测,选用专门的电源管理芯片。通常,专用的电源管理芯片将检测电芯电压、温度与均衡电池容量集成一体,因此对各电芯电压、温度的检测可以放在均衡电路上实现。

图1 均衡电路结构框图

2.2 均衡管理

采用BMS的最终目的,是使电池组中各电芯原本不够一致的性能参数在充放电运行中变得足够一致,从而保证锂动力电池的安全性,延长锂动力电池的使用寿命,降低电池使用成本。因此,均衡管理是BMS中必不可少的一项重要功能。

本设计的均衡电路采用TI公司的IDA-00817 16通道有源电池平衡参考设计方案。该方案以bq76PL455A-Q1为基础,连接了EMB 1428Q和EMB 1499Q大电流充放电主动均衡芯片组。其中,EMB 1428Q是开关矩阵门控制器,EMB 1499Q是隔离直流-直流PWM控制器,连接到12 V充电电源和放电负载的并联电路。芯片组可用于为高达16节电芯的电池组中任一个电芯进行充电和放电。bq76PL455A-Q1是16通道汽车电池管理监控器和保护器,通过其内部隔离菊花链的通信模式,bq76PL455A-Q1能使该均衡电路堆叠至16块[3],因此最多可用于256节电芯的电压和温度测量。

均衡电路结构框图如图1所示。BMS上电运行后,bq76PL455A-Q1芯片开始对电池组中各电芯进行电压和温度的数据采集。采集到的数据先经RS485接口送入MCS 112PIN开发版ECU进行数据分析、计算和处理,包括SOC估算、均衡控制命令的生成、温度变化率计算、热管理设备的启停判断,以及ECU输出给电脑进行监控显示等。其中,均衡控制命令以电压信号经bq76PL455A-Q1芯片的GPIO接口送入EMB 1428Q和EMB 1499Q芯片组,EMB 1499Q芯片根据电压的大小来调节给电芯均衡充放电的电流。通过EMB 1428Q芯片对各电芯进行均衡充电或放电。

2.3 热管理

对于锂动力电池的性能,温度的影响至关重要。在0~40 ℃的温度下,电池能够表现出较长的使用寿命和较大的充放电倍率能力[4],但是当电池持续工作在 45 ℃时,其循环寿命降低约 60%,这种情况在高倍率充放电时更为明显[5]。美国阿贡国家实验室储能系统中心对磷酸铁锂型锂离子电池的测试结果表明:磷酸铁锂电池在低温下(0 ℃以下)无法使电动汽车行驶。可见,在高于40 ℃或低于0℃时,电池的使用寿命和充放电倍率都将大打折扣,无法有效保证电池的大电流充放电及其安全性。另外,电池组的位置及外部条件都可能导致不均匀的温度分布[6],从而加深各电芯的差异程度,久而久之必将缩短电池寿命,降低电池安全性。因此,根据对各电芯温度的实时检测数据,BMS应采取一定的热管理措施,包括在高温环境下的冷却降温,和在低温环境下的加热升温。而热管理开启与否的判断标准是,各电芯的最高和最低温度是否超过了限值,以及温度变化率是否达到了限值。如果有其中任一项符合标准,那么BMS就控制开启热管理设备。

2.4 SOC计算

SOC(state of charge)指在一定放电倍率下,电池剩余电量与相同条件下额定容量的比值[7],反映电池的剩余电量。为了最大程度地保证电池的安全性,将每次估算时最小的SOC值定义为电池组的SOC值。SOC的计算方法采用扩展卡尔曼滤波(extended kalman filter,EKF)算法,该算法是在卡尔曼滤波器的基础上进行了改进,适用于参数之间的非线性关系[8]。其实质是根据每次估算时的上一时刻状态和当前时刻状态的测量值来估计当前时刻状态,从而重新估计一个最接近真实状态的值,因此可以得到较高的精度。

[9],电池模型采用2阶RC等效电路模型:

在非线性动态系统中,卡尔曼滤波法的状态空间模型为:

状态方程:xk+1=f(xk,uk)+wk

输出方程:yk=g(xk,uk)+vk

3 系统架构设计

3.1 MCS 112PIN开发平台

MCS 112PIN开发平台是美国Woodward公司的一款快速控制原型开发平台,包括112PIN开发版ECU(Electronic Control Unit)硬件和基于模型的控制策略快速开发环境,具有一键自动代码生成功能,可实现车载电控系统原型-开发-产品的一体化开发。

该平台的开发环境与Matlab/Simulink无缝兼容,可以用Simulink在开发版ECU上进行建模和仿真,构成一个控制器硬件原型。控制器硬件原型通过开发版ECU上的众多I/O连接至真实环境中的传感器和执行器进行测试,该过程即快速控制原型开发方法。可见,快速控制原型开发方法借助于虚拟控制器和实际对象,实现了系统的半实物仿真,保证了仿真的动态实时性和仿真结果的高置信度。

3.2 BMS整体架构

MCS 112PIN开发版ECU采用Freescale MPC5554微处理器,具有33个模拟输入接口(复用为开关量输入接口)、3个脉冲/频率输入接口、20个PWM输出接口、14个低端输出接口、2个H桥驱动接口、3路高速CAN总线接口等[10]。以48 V/50 Ah磷酸铁锂动力电池组为例,可设计BMS整体架构框图,如图2所示。

图2 BMS整体架构框图

高精度霍尔电流传感器输出电流信号,电压隔离传感器输出电压信号,因此将它们分别连接到开发版ECU的1路带有下拉电阻的模拟输入端和1路带有上拉电阻的模拟输入端。通过高精度霍尔电流传感器和电压隔离传感器,开发ECU能够实时获取电池组的电流和总电压数据。均衡电路通过RS485接口与开发版ECU通信,负责实时采集各电芯的电压和温度,一方面输出给开发版ECU,另一方面在必要时对各电芯进行均衡计算与控制。开发ECU在接收到这些实时检测信息后,便进行数据分析,主要包括以下几点:

缺点:难以兼容PTN技术,且存在以太和OTN两次封装,增加了节点分组处理时延(光层直通节点不受影响)。

1) 温度及其变化率的计算、分析,以判断是否开启/关闭热管理设备;

2) 计算SOC,评估电池组剩余电量,预测电动汽车的剩余续航里程;

3) 如果电池组正处于充放电过程中,判断是否需要开启/关闭均衡电路,以及是否需要关闭充电机和限制放电水平。

在数据分析之后,开发版ECU通过其3路CAN总线将相关信息分别输出给计算机、车载仪表和整车控制器。同时,如果需要开启热管理设备,例如进行冷却时,通过2路H桥驱动接口连接的2台冷却风扇就会被控制启动。充电机或车载充电器、加热设备都是通过继电器连接到开发版ECU的低端输出接口,由开发版ECU直接控制开启/关闭。

4 主程序设计

系统主程序包括初始化程序和定时中断程序两部分,主程序流程如图3所示。初始化程序用来初始化系统各个工作模块以及参数,包括校准参数、板号、定时器等信息,以及诊断系统工作状态。定时中断程序的主要任务是实时检测、数据分析和处理,并以循环方式进行。

图3 主程序流程

5 实验测试与结论

以48 V/50 Ah的磷酸铁锂动力电池为测试对象,高精度霍尔电流传感器为WBI023TK03-40-0.1。对电池组进行周期性充放电的是ZHCH518D蓄电池充放电一体机。将万用表测取电压、电流钳测取电流的值作为真值。实验测试平台实物见图4。

图4 实验测试平台实物

1) 充电测试

对电池组充电时主要防止过充和实现容量均衡。依据磷酸铁锂电芯的额定电压为3.2 V、充电上限为3.6 V,设置ZHCH518D蓄电池充放电一体机参数,并采用BMS无均衡管理和有均衡管理2种方式进行电压测试对比。充电结束后,电压测试结果如表1所示。

可见,当无均衡功能进行测试时,各电芯最大电压和最小电压的差值为0.005 V;当有均衡功能进行测试时,各电芯最大电压和最小电压的差值为0.001 V。除去电池出厂后的活化,本测试所用锂动力电池已做过的循环使用次数不超过10次,与其大于等于2 000次的使用寿命相比,几乎可以忽略不计电池性能的衰减和不一致程度的加深。因此,随着电池循环次数的增多,在无均衡功能时,各电芯最大电压和最小电压的差值将会进一步增大,而有均衡功能时,差值可以控制得非常小,取得较好的均衡效果。

2) 放电测试

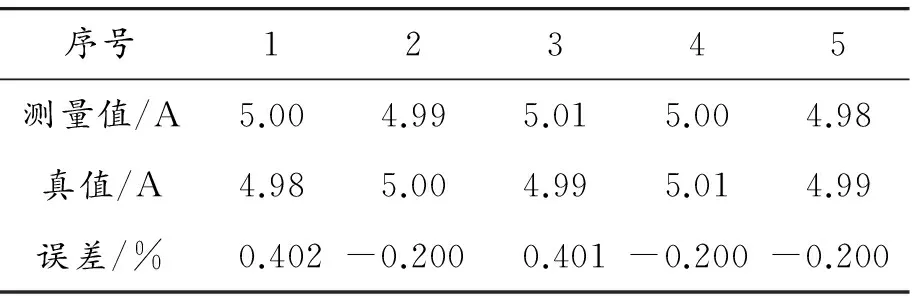

对电池组放电时主要防止过放和检测电流。依据磷酸铁锂电芯的放电下限为2.8 V设置充放电一体机,并将放电电流设置为5 A。电流传感器的输入标称电流为10 A,为保证测量精度,将原边导线在传感器的内孔中心绕2圈。每5 min记录一组数据,共记录5组。电流测试结果如表2所示。

表1 电压测试结果

表2 电流测试结果

由各测试结果可知:对电压和电流的测量误差均小于等于±0.5%,测量精度较高,并且均衡效果较好,满足设计要求。

6 结束语

本文在分析电动汽车锂动力电池特点的基础上,设计了系统功能,对其实时检测、均衡管理、热管理和SOC计算进行了分析和设计,给出了系统主程序流程图,最后,以48 V/50 Ah磷酸铁锂动力电池为测试对象,设计了测试试验。试验结果表明:系统能较精确地实现电压、电流和温度的实时检测,起到效果较好的均衡控制作用,验证了系统设计的可行性和正确性。

参考文献:

[1] 赵铭.锂电池自燃原因及处置对策[J].消防技术与产品信息,2015(4):26-29.

[2] 邓金伟.电动汽车用锂电池高效运行管理技术研究[D].合肥:安徽理工大学,2014.

[3] Texas Instruments.16-Cell Li-Ion Battery Active Balance Reference Design[Z].2016.

[4] 林巨广,丁更新,沙伟.纯电动汽车电池管理的开发与应用[J].苏州大学学报(工科版),2011,31(2):35-39.

[5] 李景.基于电池组温度状态的纯电动汽车能量管理策略研究[D].重庆:重庆大学,2014:9-48.

[6] 冯勇,王辉,梁骁.纯电动汽车电池管理系统研究与设计[J].测控技术,2010,29(9):54-57.

[7] 黄捷.纯电动汽车锂电池管理系统的研究[J].科技资讯,2012(12):4-5.

[8] 肖雪峰,肖伸平,彭琼林.基于μC/OS-Ⅱ操作系统纯电动汽车锂电池管理系统[J].湖南工业大学学报,2013,27(5):72-75.

[9] 陈岚,张谦,万国春,等.一种多采样率EKF的锂电池SOC估计[J].电源技术,2015,39(7):1381-1410.

[10] WOODWARD.ECM-5554-112-0904 Datasheet(36350) Revision B [Z].2014.

(责任编辑陈 艳)

Li-IonPowerBatteryManagementSystemDesignBasedontheMCS112PINDevelopmentPlatform

WANG Qiuxia

(Mechanical Engineering Department, Fujian Chuanzheng Communications College, Fuzhou 350007, China)

Directing the safety problem of the Li-ion power battery for EV, and using rapid control prototyping development method, it implemented the system function which includes the real-time detection, the balance management, the thermal management and SOC calculation. This paper presented the system overall structure and the main program flow chart, and designed the test experiment by which the feasibility and correctness of the voltage detecting, current detecting, temperature detecting and the balance function is verified.

MCS 112PIN development platform; Li-ion power battery; BMS

2017-03-15

2013年福建省交通运输厅科技发展项目(201322)

王秋霞(1981—),女,主要从事电子信息技术及工业自动化检测研究,E-mail:869344990@qq.com。

王秋霞.基于MCS 112PIN开发平台的锂动力电池管理系统设计[J].重庆理工大学学报(自然科学),2017(10):204-210.

formatWANG Qiuxia.Li-Ion Power Battery Management System Design Based on the MCS 112PIN Development Platform[J].Journal of Chongqing University of Technology(Natural Science),2017(10):204-210.

10.3969/j.issn.1674-8425(z).2017.10.033

TM912

A

1674-8425(2017)10-0204-07