巨型钢锭冶炼生产制造研究

邓 琴 税远强 马 平 邓 冬 李 笑 曾 杰 杨先芝

(1.二重集团(德阳)重型装备股份有限公司,四川618000; 2.环境保护部核与辐射安全中心,北京100082)

巨型钢锭冶炼生产制造研究

邓 琴1税远强1马 平1邓 冬2李 笑1曾 杰1杨先芝1

(1.二重集团(德阳)重型装备股份有限公司,四川618000; 2.环境保护部核与辐射安全中心,北京100082)

通过对冶金辅具、耐火材料、原辅材料、生产组织、冶炼操作等方面采取的有效措施,成功生产出了符合技术要求的巨型钢锭。

巨型钢锭;冶炼工艺;原辅材料

核电转子、核电核岛锻件、大型化工容器、超临界火电机组及特大型支承辊锻件所用的钢锭越来越大,同时这些锻件对钢锭内部的质量也有极高的要求。从2009年开始二重已经陆续生产出锭型500 t级以上的巨型钢锭。其中650 t钢锭用于CAP1400转轴锻件的制造,质量要求极为苛刻。

对于530~650 t巨型钢锭的生产,冶炼、锻造、热处理等工序均属于极限制造,难度和风险极大。本文从炼钢工序的冶金辅具、耐火材料、原辅材料、生产组织、冶炼操作、工艺文件等方面阐述了巨型钢锭的制造思路。巨型钢锭的成功生产对二重集团公司的新产品开发,占领大型锻钢件市场,具有重要的意义。

1 冶金辅具、耐火材料、原辅材料

1.1 冶金辅具

巨型钢锭的锭型较大,各种冶金辅具的准备周期较长,在使用过程中涉及的环节很多,因此需要提前准备。尤其是钢锭模、保温帽、底盘等大型辅具的设计、采购等都要提前准备。

1.1.1 钢锭模设计

设计合理的钢锭模形状、高径比、锥度、保温帽形状、底盘等冶金辅具,不仅可以保证较高的钢锭模使用寿命,保证钢锭内部组织的致密度,提高 内部质量,还能够得到较高的锻件利用率。前期对500 t及以上钢锭凝固过程进行了计算机模拟,对其温度场和缩孔疏松进行了分析预测,设计出了钢锭的形状与尺寸,特别是确定了影响钢锭热裂纹、疏松、缩孔及偏析形成的关键参数,如钢锭的直径与高度之比,钢锭的锥度,锭模各部位的厚度,冒口锥度和高径比,体积百分比,锭尾所占比例等。通过对比、模拟,成功设计出530~650 t锭型钢锭模,选择二十四边形,钢锭的高径比对钢锭内部的致密程度和宏观偏析影响较大,故高径比在0.9~1.3之间。

1.1.2 保温帽、底盘设计

由于巨型钢锭的生产数量有限,为减少冶金附具存放数量和提高使用效率,在设计底盘和保温帽时,考虑其通用性,将锭型的保温帽和底盘设计为通用型。即设计1个保温帽和1个底盘能同时浇铸530~650 t的锭型,通过调节帽口的浇注高度来得到所需要的锭型。

鉴于二重炼钢现场的起吊设备和钢锭本身重量,在钢锭冒口部位设计了两个吊耳,可在钢锭脱掉保温帽后,用钢丝绳挂在吊耳上直接将钢锭从钢锭模中脱出。

1.1.3 中间包整体盖板设计

精炼后的钢液在铸锭工序由精炼钢包向中间包兑入的过程中,钢流暴露在空气当中,钢液发生二次氧化、吸氢、吸氮等,在一定程度上影响钢液的纯净度。因此,为解决钢液吸气的问题,设计了整体式中间包盖板。整体式中间包盖板的使用,不仅减少了钢液吸气面积,避免了大量灰尘进入中间包,降低了钢液外来夹杂物的风险,同时有效减少了钢液对精炼钢包的热辐射。

1.2 耐火材料

巨型钢锭的冶炼、浇注时间超长,钢液对炉衬和水口冲刷剧烈,耐火材料侵蚀后进入钢液,不仅会增加钢液的杂质含量,严重时还会发生漏钢,带来巨大的损失和灾难。所以对冶炼、浇注用到的耐火材料有更高的要求,必须质量优良且稳定、使用效果好、寿命长,才能确保钢液纯净度、产品质量和安全生产。由此可看,生产巨型钢锭必须全面加强所有耐火材料的质量控制,特别是关键耐火材料的质量控制,并且使用最好的耐火材料。关键耐火材料主要指的是接触钢水的耐火材料,例如钢包包衬工作层、中间包包衬、保温帽包衬、水口等部位的耐火材料。生产上需要提前做好所有耐火材料特别是关键耐火材料的相关准备工作,如采购、试用、检验、仓储、运送等,以便确保钢锭按预定时间投料。

1.3 原辅材料

原辅材料选择的好坏,直接影响到钢液的纯净度,影响锻件的性能。以核电转轴锻件为例,其技术条件中对锻件化学成分中的残余有害元素没有提出过严的要求,但对力学性能、无损检测及金相组织等要求是极为苛刻的,所以必须严格控制钢中有害元素S、P及残余元素Cu、As、Sn、Sb等的含量,以提高钢液的纯净度。S、P元素可以在电炉和钢包炉去除一部分,但要控制在较低水平还需要从原材料入手,而Cu、As、Sn、Sb等残余元素在冶炼过程中是不能去除的,其钢液中含量的多少完全取决于原材料中带入的含量。因此,在选用炉料时要求使用特优生铁、核电本体料、压块等低残余元素的材料备料。由于外购的杂废钢存在质量不稳定、成分不明确、残余有害元素含量高等问题,严重影响钢液的纯净度,故禁止外购杂废钢和成分不明的废钢屑备料。

生产巨型钢锭的所有铁合金、炉料必须符合相关的技术要求,需有材料质量证明卡,内容齐全完备。所有原辅材料要标识清楚,到达使用现场后由专人验收,不得混有杂质及受潮,并分类存放,防止混料。对于严重粉化的石灰、混有泥料的萤石及粉末比例大的铁合金,均不能使用。造渣用的石灰、萤石、脱氧剂等材料要求保持清洁干燥,不混入杂质。

2 生产组织

以二重现有的冶炼设备能力情况,530~650 t巨型钢锭生产过程中要动用所有的冶炼炉台,包括两台电炉和3台钢包炉。需要多炉次冶炼成品钢水、半成品过渡钢水,最后多包合浇。由于动用的设备多,生产涉及到的节点多,冶炼时间超长,所以生产组织、设备保障的难度极大。

2.1 设备检查

设备完好是保证生产过程顺利的关键,因此在投料生产前对所用设备及系统进行仔细检查、维修,确保设备的正常、安全运行。如电炉设备的操作系统、水冷系统,钢包炉设备的吹氩系统、真空系统、计算机操作系统、喂丝机,铸锭设备的真空系统、钢包滑动机构、吊具等设备,确认设备能满足生产后才能投料。诸多设备中重点检查使用到的行车设备和台车设备的运行情况,因为行车完好,才能使钢包顺利起吊、浇注、脱模热送等。各炉台台车正常开动,才能保证接钢、兑钢、出钢等的通畅运行。

2.2 保证体系

为保证巨型钢锭生产的顺利,必须统一思想和认识,不仅要充分做好生产前的各项工作,还要在生产过程中听从统一指挥,遇到问题不能多人指挥,必须统一由专人指挥,一切工作按程序、工艺和规章的要求进行,任何个人和单位不得擅做主张。因此,需要制定详细的安全组织保证体系和安全质量保证体系。这两个保证体系包括总指挥、总的安全、技术及设备负责人以及每个生产单元的负责人。参与生产的操作人员及技术人员都落实到人头,明确职责,进行统一管理。各生产单元必须严格执行工艺,同时统一思想,做好衔接、默契配合,才能确保产品顺利生产。

2.3 空包演练

巨型钢锭的浇注是多包钢水按顺序浇入中间包,在时间控制、衔接上,并不像单包、双包浇注那么简单。各包浇注的时间间隔不能过长,要在短时间内完成钢包的移动、对位、打开浇口。因此,在生产前应先进行多次空包演练,使操作者熟悉每台行车、钢包炉的起吊、移动速度和等待浇注的最佳位置。演练过程中吊包、浇钢、翻包等时间控制要按照预设时间进行,只有这样,才能顺利完成实际浇钢过程中的操作。

3 工艺文件

生产巨型钢锭所涉及到的方方面面,在生产前必须充分考虑到其存在的风险。因此对于各环节的方案均应反复论证,消除存在的各种潜在隐患,力争将风险控制在最低点。并且在论证后形成指导性文件,以便在实际操作过程中有据可依。诸如冶炼方案、合浇方案、事故预案、脱模吊运方案等文件都是论证后的技术文件。这里重点介绍冶炼方案、合浇方案、脱模吊运方案。

3.1 合浇方案

在制定多包合浇方案时,不仅要考虑设备的承受能力风险,还要考虑生产成本的问题,因此需要合理控制冶炼时间,以便使生产安全、顺利进行,同时还能降低成本。钢包的使用、台车的使用顺序、行车的吊运顺序都要根据现场的实际环境进行论证、确定。

3.1.1 控制冶炼时间

由于各炉台冶炼1炉钢所需的时间基本是固定的,因此可根据各种钢水生产组织方案推算出生产巨型钢锭所用的冶炼时间节点和总冶炼时间。综合各方面因素,可优先选择总冶炼时间少的钢水生产组织,既降低了生产成本,设备的安全性又有了保证。

3.1.2 台车及行车使用安排

多包合浇时用到的行车有数台,钢包数个,如安排的台车使用顺序、吊包及浇注顺序不合理,则会导致浇钢现场混乱,行车运行不通畅等情况,严重时还会造成钢水浇注断流、钢液粘包而导致钢水浇不出等无法挽回的事故。因此,台车及行车的使用顺序安排尤为重要,应根据现场的真空坑位置、冶炼炉台位置进行论证、确定。

3.2 冶炼方案

钢锭的纯净度和钢锭内部各元素的均匀性,大大影响着锻件的理化性能。因此制定冶炼方案时,不仅要考虑钢液的纯净度,还要考虑钢锭的化学成分偏析。

3.2.1 控制钢液纯净度

首先使用残余有害元素含量低的原材料。其次在冶炼环节中,电炉需提供超低磷初水,钢包炉采用真空碳脱氧、沉淀脱氧、扩散脱氧等手段进行深度脱氧,使炉渣保持良好的还原性和流动性;采用真空精炼进行脱硫、脱气;采用惰性气体搅拌钢液以达到均匀钢液化学成分,促进夹杂物上浮的目的。最后在浇注环节中,保持冶金辅具清洁干燥,采用真空浇注方式进行脱气,同时浇注过程进行惰性气体保护钢流,采用整体盖板防止二次氧化,减少吸气等。

3.2.2 控制钢锭化学成分偏析

巨型钢锭凝固时间长,钢锭在凝固时由于选分结晶的作用会产生显著的宏观偏析,钢中的C、Mn、V、Mo、S、P等元素按钢锭的凝固顺序呈由低到高分布,特别是C、Mo偏析更大。钢锭越大,由于累积作用的产生,成分的不均匀性将更加显著,这会严重影响锻件性能的均匀性,无法达到技术条件的要求。由于钢水在锭模中处于对流状态,要控制成分偏析非常困难,因此只能在冶炼过程中精确控制各包钢水的化学成分,使浇注到模内的钢水的各化学成分呈合理的梯度分布,从而达到控制钢锭化学成分偏析的目的。

3.2.3 控制浇注温度

浇注温度是钢锭生产中极为重要的参数,为减少巨型钢锭的偏析、疏松,防止锭身部位产生缩孔,保证钢锭的顺序凝固,就必须精确控制各包的浇注温度。而浇注温度受出钢温度、待令时间、钢水量、冶炼时间和炉渣量等因素的影响,通过对钢包包衬耐火材料、保温层厚度、氩气流量等的控制来控制钢水温度的变化,达到了对各包钢水浇注温度的精确控制。

3.3 脱模吊运方案

巨型钢锭的重量超大,脱模、吊运及热送都非常困难,危险系数也大。因此对行车的负载能力,钢丝绳的负载能力、使用数量,钢锭重心位置、起吊位置,运送台车承重力等都需要经过仔细的核算、论证,才能确定需要使用的行车、钢丝绳的大小、使用数量,钢锭位于运送台车位置等,才能确保在安全的情况下钢锭脱模、吊运及热送一次性顺利完成。

4 实施过程及结果

按照投料前制定好的工艺文件进行操作,严格执行,任何人不得随意更改。注意冶炼质量的控制,冶炼工艺分解到各工序,操作者必须熟知本工序的内容,在生产过程中从严控制,以确保钢锭的纯净度和产品质量。

4.1 冶炼过程及结果

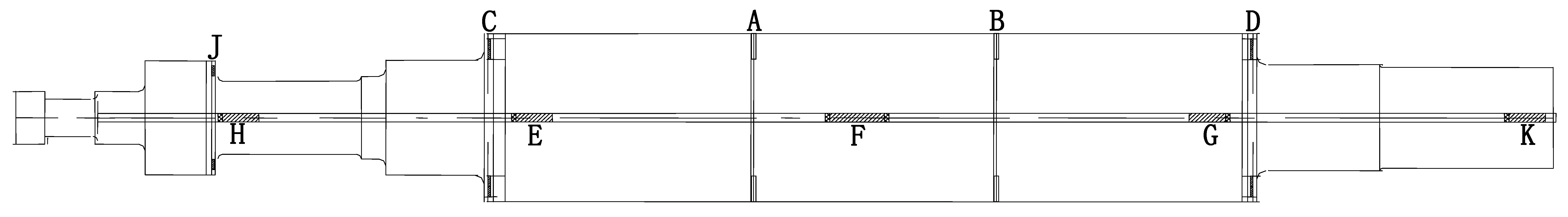

注意钢水脱P、脱O、脱S、控Si及纯净度的控制,合金元素的精确调整,钢水量的准确掌握和出钢温度的准确控制。表1为部分530~650 t钢锭的熔炼残余有害元素控制水平。图1及表2为二重为某公司生产的转子锻件取样位置图及相应试样的化学成分含量。

4.2 浇注过程

按工艺制定的顺序进行出钢、吊包,控制好各 包的浇注温度和浇注速度以及各包的衔接时间点。

图1 转子取样位置Figure 1 Sampling location of rotor

序号PSCuTiAlAsSnSb12345678910110.0050.0050.0050.0050.0060.0050.0050.0050.0060.0060.0050.0010.0010.0010.0030.0020.0020.0010.0020.0030.0020.0020.010.020.010.010.020.020.020.020.030.030.030.0010.0010.0020.0010.0010.0020.0010.0010.0020.0010.0010.0050.0050.0070.0050.0050.0050.0050.0040.0040.0040.0050.0040.0040.0030.0040.0030.0050.0040.0050.0050.0060.0050.0020.0030.0020.0030.0020.0020.0020.0030.0030.0030.0020.0020.0020.0020.0020.0020.0020.0020.0020.0020.0020.002

表2 转子相应试样的化学成分(质量分数,%)Table 2 Chemical composition of samples relative to the rotors (Mass, %)

4.3 脱模吊运

专人指挥钢锭的脱模吊运,行车、台梁、钢丝绳挂好后才能起吊。钢锭按预先画好的位置放在运送台车上,将其运至指定的位置。

5 结论

从2009年至今,二重已经成功生产出14支530~650 t的巨型钢锭,说明二重制定巨型钢锭的冶炼制造思路是正确、合理的。

(1)钢锭模选择二十四边形、高径比在0.9~1.3之间,可得到内部组织致密度良好的钢锭。

(2)选择质量优良且稳定、使用效果好、寿命长的耐火材料,可确保钢液纯净度、产品质量和安全生产。

(3)选择S、P、Cu、As、Sn、Sb等残余有害元素含量低的原材料,可使钢液中的残余有害元素控制到很低水平。

(4)制定有效的安全组织保证体系和安全质量保证体系,在生产过程中听从统一指挥,可确保产品顺利产出。

(5)各环节的方案均应反复论证,并且形成指导性文件,消除存在的各种潜在隐患,将风险控制在最低点。

(6)通过对原材料、冶炼环节及铸锭环节采取的各种措施,可使钢锭的纯净度和钢锭内部各元素的均匀性得到有效的控制。

[1] 蒋新亮. 600吨级低偏析高纯净特大合金钢锭极限制造技术研究与应用[J]. 大型铸锻件,2013(5):15-23。

[2] Takayuki Miyata, Yasushi Wakeshima,et al. 650 t钢锭整体低压汽轮机转子锻件制造技术[C]. 第十九届国际锻造师会议论文集,2014:199.

[3] 蒋新亮,王涛,罗玉立,等. 核电半速转轴用巨型钢锭的生产过程控制及冶金质量评价[J]. 大型铸锻件,2017(4):1-4.

[4] 陈海堤,王涛,罗玉立. 400 t级巨型钢锭偏析及夹杂物分布研究[J]. 大型铸锻件,2013(1):9-11.

[5] 罗玉立,李连龙,何亚军. 620℃超超临界汽轮机转子用新材料冶炼工艺研究[J]. 大型铸锻件,2016(2):3-5.

编辑 杜青泉

Research on Melting and Manufacturing of Large Ingot

DengQin,ShuiYuanqiang,MaPing,DengDong,LiXiao,ZengJie,YangXianzhi

Through the effective measures performed on the aspects like metallurgical auxiliaries, refractory, raw and auxiliary materials, organism of production and melt operation, the large ingot conforming to the technical requirement was produced successfully.

large ingot, melting technology, raw and auxiliary materials

TF77

B

2017—06—01