EBR5l锻钢支承辊材料工艺参数研究与应用

蒋新亮 陈先毅 罗玉立 杨 萍 赵 欣

(中国第二重型机械集团公司,四川618013)

试验研究

EBR5l锻钢支承辊材料工艺参数研究与应用

蒋新亮 陈先毅 罗玉立 杨 萍 赵 欣

(中国第二重型机械集团公司,四川618013)

为适应对板带钢高质量和品种多样化的需求,针对先进冷热连轧带钢生产线需求开展了5%Cr型支承辊材料(简称EBR51)试验研究,设计出了材料化学成分,并进行了材料基本物理参数、材料连续冷却转变温度、材料淬火温度与淬硬性、回火温度与回火稳定性、高温塑性与变形、材料球化温度与组织、调质与力学性能等试验,结果显示该材料完全能够满足高品质支承辊的要求,并在产品上得到了很好的推广应用。

支承辊;EBR51;工艺参数

自2000年以来,为适应板带钢高质量和品种多样化的需求,国内新建和改建了大批先进带钢连轧生产线。这些设备对支承辊的性能和使用寿命要求很高。过去国内长期使用的2%~4%Cr材料支承辊,因其辊身表面硬度偏低,淬硬层浅,抗剥落和抗事故能力弱而不能满足使用要求。用户迫切要求提高支承辊淬硬层深度和耐磨性,并具有良好的抗疲劳能力,以提高使用寿命,延长换辊周期,有效地提高板带产量和质量,降低辊耗和生产成本。本项目在广泛调研的基础上结合现今支承辊的发展趋势,主要针对先进冷热连轧带钢生产线需求开展了5%Cr型支承辊材料(以下简称EBR51)试验研究。

1 研究的目标和内容

1.1 研究的目标

项目研究的材料主要用于先进的冷热连轧,所轧制的钢种主要考虑低合金钢、不锈钢和一些 特殊用途薄板带钢,与之配合使用的工作辊为MC5、半高速钢锻钢辊和高铬钢及高速钢铸造辊。

主要技术参数如下:

支承辊的适用范围:冷热连轧;

支承辊规格:∅1000 mm~∅1650 mm;

表面硬度:60~73HS;

硬度均匀性:±2.0HS;

工作层深度:≥100 mm;

辊颈硬度:40~50HS;

工作层硬度降:≤5HS。

1.2 研究内容

研究内容主要有:(1)材料化学成分设计;(2)材料基本物理参数测定;(3)材料连续冷却转变温度试验;(4)材料淬硬性与淬火温度试验;(5)材料回火温度及回火稳定性试验;(6)材料高温塑性与变形试验;(7)材料球化、调质与力学性能试验。

支承辊辊身工作层具有良好的耐磨性和抗接触疲劳性能,辊颈和芯部良好的强韧性,工作层近表面(≥20 mm)为马氏体组织,其余为贝氏体组织,芯部为珠光体组织。

2 材料化学成分设计

材料化学成分是决定锻钢支承辊使用性能的关键,根据国内外先进的冷热板带钢连轧线使用要求,参考国内外高铬锻钢支承辊使用效果,确定EBR51型锻钢支承辊化学成分为5%左右Cr、0.45%~0.60%C为主,配以适量的Mo、Mn、Si、V等元素为试验材料,主要为了降低C含量使其接近于中碳钢水平以减少脆性和淬裂倾向,通过提高合金含量增加淬透性和淬硬性。在EBR51试验材料组成中,各合金元素选择的原则如下:

(1)C

C是轧辊材料的主要成分之一,对轧辊的硬度和耐磨性、接触疲劳性能影响较大。钢淬火后的硬度主要取决于钢的含C量,当钢的含C量低于0.60%时,淬火后钢的硬度值随含C量增加几乎呈直线上升,但当含C量超过0.60%时硬度值增加趋缓,淬火马氏体的硬度取决于马氏体的C含量,而与马氏体的合金元素含量关系不大[1]。由于支承辊截面直径很大,淬火后存在很大的残余应力,过高的残余应力是导致轧辊剥落的主要原因之一。为避免这种影响,轧辊淬火后都应在较高温度回火,一般是在弹塑性转变温度以上回火,可有效地消除残余应力。实践表明,同类轧辊淬火后回火,含C量高的轧辊由于淬火硬度高,回火后硬度也高于含C量低的轧辊。由此可知,轧辊材料选择适当的含C量是降低残余应力、防止剥落的措施之一。

支承辊在工作中表面承受巨大的周期性接触应力,由此要求轧辊有较高的接触疲劳强度以避免剥落和裂纹产生。钢的含C量对接触疲劳有重要影响,因为接触疲劳强度的大小在很大程度上取决于钢的塑性变形抗力的高低,通过增加第二相质点数量以及弥散度,可提高钢的塑性变形抗力,所以对Cr5型锻钢支承辊材料来说,把含C量控制在适当的水平是必要的。研究表明,含C量高于0.60%时,基体组织中容易析出过剩网状碳化物或粗大块状碳化物,虽然轧辊的硬度和耐磨性因碳化物数量增加而有所提高,但是塑性和韧性却降低较多[1]。随着合金元素加入,冶炼钢锭锭型的加大,C在钢水凝固过程中,存在很大程度的偏析,这种偏析可达15%~30%,这样大的偏析不仅使热加工难度增大,而且会引起轧辊性能不均匀,局部区域表面发生裂隙[2],抗热冲击性能大幅度降低,致使支承辊抗剥落和抗事故能力变差。考虑到C与高Cr的结合作用,为减少偏析,同时有利于提高材料的高温塑性和强度,确保高温下的锻造变形顺序,EBR51型支承辊材料的C含量控制在0.45%~0.60%为宜。

(2)Si

Si属于非碳化物形成元素,可强化基体,提高组织的回火稳定性,同时还能提高变形抗力和冲击疲劳抗力,但Si含量过多会加重大型钢锭的偏析,使材料的可锻性变差,脱碳倾向增大。故Si含量应适中,可控制在0.50%~0.80%。

(3)Mn

Mn属于扩大奥氏体相的元素,同时也降低过冷奥氏体的分解温度,有利于提高淬透性,但过多的锰加入,会引起碳偏析加剧,引起轧辊心部组织析出网状或大块状碳化物,导致轧辊抗事故能力降低。因此,EBR51型支承辊材料的Mn含量不宜高,以免淬火后残余奥氏体过多,将Mn含量控制在0.50%以下较为合适。

(4)Cr

Cr是支承辊钢中最主要的合金元素,它是强碳化物形成元素,主要以M3C和M7C3型存在[3]。M7C3型碳化物稳定性高于M3C合金渗碳体,在淬火加热时Cr元素绝大部分完全溶解固溶。Cr元素显著增加奥氏体的稳定性,提高钢的淬透性和淬硬性[4],并提高钢的耐磨性和抗疲劳性能。Cr含量过高则含Cr碳化物量太多,将Cr控制在5%左右是较合适的选择。

(5)Mo和V

加入Mo可以形成M2C型碳化物,可提高轧辊的淬透性和回火稳定性并改善材料的耐磨性。含Mo量在1.00%以下时,有利于支承辊工作层获得马氏体和贝氏体类的细晶组织。Mo含量太高,会增加大型钢锭的偏析、降低材料的高温塑性,同时增加热变形抗力,加大锻造裂纹的风险。综合考虑,对于一般冷热连轧使用条件,将支承辊材料的Mo含量控制在0.6%左右已经足够。

加入V可形成细小的VC质点,既可起强化作用,又可以细化奥氏体晶粒,但大于0.3%时其效果不是很明显,并且增加脆性风险和裂纹的敏感性[5]。EBR51型支承辊材料将V控制在0.3%以下比较合理。

根据合金化原理,采用Jmatpro软件对不同组分的材料进行了计算和筛选,最终确定EBR51型锻钢支承辊材料设计的化学成分如表1所示。

3 试验

3.1 试料制备

3.1.1 钢的冶炼、浇注

使用150 kg中频感应炉冶炼,浇注成150 kg小钢锭,化学成分列于表2。

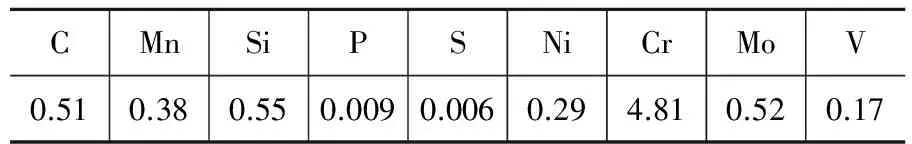

表1 锻钢支承辊材料化学成分(质量分数,%)Table 1 Chemical composition of materials of forged steel back-up roll (Mass,%)

表2 材料冶炼化学成分(质量分数,%)Table 2 Chemical composition of material smelting(Mass,%)

3.1.2 试料锻造

加热到1200℃,锻造成方坯作为试验用料。

3.1.3 材料可锻性实验结果及评价

150 kg钢锭锻造过程正常,变形效果好。锻造工艺实施过程中,在1200~1220℃下保温后出炉锻造,不仅没有裂纹产生,而且塑性较好。

3.2 材料物性参数测定

使用仪器为Formastor-D全自动相变仪、MM6型金相显微镜及维氏硬度计。测试相变点、显微组织和维氏硬度等。EBR51材料测试结果如下:

(1)转变临界温度Ac1为744℃,Acm为829℃;

(2)马氏体开始转变温度Ms为313℃;

(3)模量191 GPa;

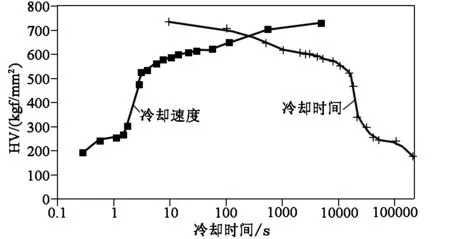

(4)冷却时间与维氏硬度的关系见图1。

经奥氏体化后在不同冷却速度下,过冷奥氏 体在740℃开始转变,若冷却速度慢于1.55℃/min(93℃/h),则获得珠光体组织;逐渐增大冷却速度达到1.8℃/min(110℃/h),可获得珠光体及少量的贝氏体组织;冷却速度增大到3.6℃/min(216℃/h),获得贝氏体+马氏体+奥氏体组织。过冷奥氏体的转变温度为313℃。因此,EBR51差温淬火时冷却速度应控制在16~3.6℃/min,理想冷却速度应控制在13~8℃/min。由此表明,材料的淬透性能满足支承辊差温淬火要求,优于3%~4%Cr型材料。

图1 从940℃至40℃冷却时间与维氏硬度的关系Figure 1 Relationship between cooling time and Vickers hardness from 940℃ to 40℃

3.3 淬硬性与淬火温度试验

3.3.1 试验方法

将EBR51材料加工成25 mm×25 mm试样,每组两件,经不同奥氏体化温度加热后油淬处理,检测硬度。热处理及淬后回火工艺如图2所示。油淬后的试样端面磨光至粗糙度1.6 μm后打3点硬度取平均值。之后再进行480℃回火处理检测硬度并进行金相试验,测试淬火温度对硬度变化的影响,从而得到支承辊材料的最佳淬火温度。

图2 淬火试验工艺曲线Figure 2 Process curve of quenching test

3.3.2 试验结果与分析

经过不同奥氏体化温度加热油淬处理后材料的硬度检查结果以及油淬+480℃回火处理的硬度变化曲线如图3所示。随着淬火温度的提高,硬度也随之升高,在960~980℃淬火时硬度达到最高;温度继续升高,硬度逐渐下降,组织为马氏体。材料经淬火+480℃回火处理后,在910~1000℃淬火时硬度变化不大,而在1000℃以上时硬度降幅增大,经910~1050℃淬火+480℃回火 后硬度保持在65HS以上。这个结果充分表明EBR51材料具有很好的淬硬性和淬透性。不同温度淬火+550℃回火后的显微组织如图4所示。

图3 Cr5-1材料淬火、回火硬度变化曲线Figure 3 Curve of hardness changes of quenching and tempering of material Cr5-1

(a)934℃油淬+550℃回火(b)960℃油淬+550℃回火(c)980℃油淬+550℃回火(d)1000℃油淬+550℃回火

图4 淬火+回火显微组织(500×)

Figure 4 Microstructure of quenching and tempering (500×)

3.4 钢的回火稳定性试验

3.4.1 试验方法

将原始态材料试样加工成25 mm×25 mm试样,分别经两种不同温度淬火加热保温1.5 h出炉油淬经不同温度回火,将试样端面磨光检测硬度,每个试样打3点,取平均值。通过对不同温度回火后的硬度值变化,判断材料的回火稳定性。

3.4.2 试验结果与分析

材料油淬+不同温度回火后的硬度变化曲线如图5所示。从图5可以看出,淬火后,当回火温 度在560℃以下时材料硬度变化不大,回火温度高于560℃时硬度开始下降,到580℃时硬度降低幅度明显加大。600℃以下回火硬度多保持在60HS以上。

图5 回火硬度变化曲线Figure 5 Curve of hardness changes of tempering

3.5 材料球化试验

一般情况下,支承辊锻后需要进行一次正火+球化退火,消除锻造应力并使锻造组织得以均匀和细化,消除网状碳化物,为粗加工后的预备热处理做好组织性能准备。对于Cr含量较高的合金钢来说,大钢锭会促使局部发生严重偏析,在大截面支承辊心部,这种偏析常易引起沿晶界析出网状碳化物,使材料性能劣化,会增加淬火裂纹的风险。因此,改变碳化物形态与分布是锻后热处理必须认真解决的问题。目前,解决高Cr合金钢锻件中网状碳化物问题的有效手段是将正火后的锻件在钢的Ac1以上适当高的温度下长时间保温,从而达到消除网状碳化物、细化晶粒、改善锻件组织性能的目的。本项目采用Ac1临界点+20~60℃作为球化试验温度。

3.5.1 试验方法

试验采取奥氏体化正火+球化退火方式。

试验检验项目有金相、晶粒度、碳化物形态等,对球化效果进行评定,得到最佳球化温度和支承辊锻后可采用的球化退火工艺温度参数。

(a)正火+退火1 (b)正火+退火2图6 材料球化退火显微组织与晶粒度(500×)Figure 6 Microstructure of spheroidizing and annealing of materials and grain size

3.5.2 试验结果与分析

材料球化试验结果见图6。

可以看出,显微组织为粒状珠光体十弥散状碳化物,晶粒度为8级。

从试验结果可以看到,材料在奥氏体化以较慢的速度冷却后经球化处理,绝大多数都能得到较好的球化效果,获得细珠光体和弥散度很高的碳化物组织;材料组织能满足锻件机械加工和预备热处理调质工艺要求。以上结果表明,EBR51材料具有良好的球化效果。

3.6 预备热处理调质工艺试验

3.6.1 试验方法

支承辊差温热处理前一般要进行调质处理,以强化基体力学性能并获得良好的强韧性。

根据前期材料特性试验结果,将材料奥氏体化后,模拟支承辊油冷效果。考虑到支承辊预备热处理一般采用高温回火,所以此试验的回火温度设定为600~700℃,以评定材料力学性能随回火温度变化关系。

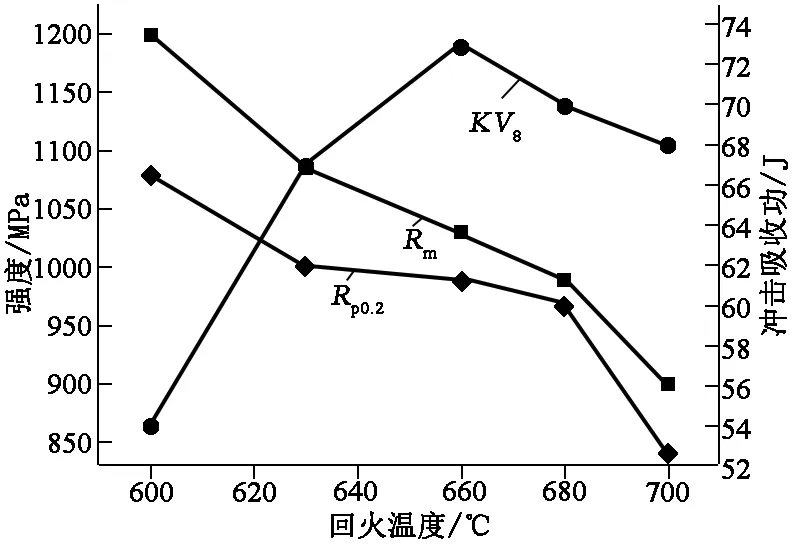

3.6.2 试验结果与分析

图7为不同回火温度的力学性能变化曲线。从试验结果可以看出,EBR51材料经过模拟调质热处理,随着回火温度的升高,Rp0.2、Rm明显降低,而冲击值明显升高;在600℃回火时,Rm达到1200 MPa,Rp0.2为1080 MPa,KV8为54 J;660℃回火时KV8值达到最高值为73 J;在700℃回火时,保持在Rp0.2为840 MPa,Rm为990 MPa,KV8为68 J。这样的力学性能及分布情况表明该材料的综合性能优良,完全可以满足支承辊差温淬火工艺和辊颈、辊身综合力学性能的要求。回火后硬度值为43~55HS,满足冷热连轧支承辊辊颈硬度要求范围。

图7 不同回火温度的力学性能变化曲线Figure 7 Curve of mechanical properties changes at different tempering temperature

4 应用情况

通过研究EBR51型材料工艺参数,制定了板带钢冷热连轧用大型锻钢支承辊的制造工艺,在此基础上研制出了该产品全套制造工艺,生产出的支承辊已广泛用于宝钢、武钢、鞍钢、本钢、邯钢、太钢、国丰、八一钢厂、重钢、攀钢、新余钢厂、马钢、威钢、泰钢、港陆、涟钢、三明钢厂及波兰等国内外20余家大型钢铁企业的大型轧机,使用效果很好,产生了巨大的经济效益和社会效益。

5 结论

对EBR51型支承辊新材料从成分设计到材料特性工艺试验进行了较系统的研究,结论如下:

(1)EBR51型材料以0.45%~0.55%C、4.5%~5.5%Cr配以Mo、V、Mn、Si组成中碳合金钢,具有较好的热加工工艺性能。

(2)EBR51型材料具有良好的淬硬性和淬透性,经850~1050℃油淬+300~600℃回火处理,可以得到64~74HS硬度。淬火组织为马氏体。该材料用于支承辊制造,差温淬火后可以获得很好的表面硬度和淬硬层深度。

(3)EBR51材料分别经淬火+200~700℃回 火,硬度值在620℃回火时才出现大幅度下降,在200~600℃回火范围均保持在60HS以上,该材料具有良好的回火稳定性。

(4)EBR51材料经球化处理,都能获得细小的粒状珠光体组织,碳化物弥散度高。

(5)EBR51材料经调质处理,其力学性能完全满足支承辊差温淬火对基体力学性能的要求,硬度为43~55HS,完全满足辊颈硬度要求。

(6)从150 kg该材料小钢锭锻造工艺性试验看,在1220~900℃锻造温度范围内具有较好的高温塑性,不会引起大的裂纹和缺陷产生,这也在产品生产中得到了验证。

(7)该材料在产品上得到了很好的推广应用,生产出的支承辊已广泛用于板带钢冷热连轧生产线,使用效果良好,产生了巨大的经济效益和社会效益。

[1] 徐祖耀. 马氏体相变与马氏体[M]. 科学出版社,1999.

[2] Davies R G, Magee C L. Microcracking in ferrous martensites[J]. Metall Trans, 1972(3):307-313.

[3] L. R. Wood, G. Krauss, Metall, Trans.A,1976.&a(7):893-989.

[4] 康大韬,叶国斌. 大型锻件材料及热处理[M]. 北京:龙门书局,1998.

[5] R. L. Bodnor, Minfa Lin and S. S. Hansen, 33th MWSP CONF.PROC[C]. ISS, 1992.

编辑 杜青泉

Research of Process Parameters of Materials and Application of EBR51 Forged Steel Back-up Roll

JiangXinliang,ChenXianyi,LuoYuli,YangPing,ZhaoXin

In order to meet the demands of high quality and diversification of strip steel, focusing on the needs of advanced production line of hot and cold steel strip,the experimental study on materials of 5%Cr type back-up roll was developed to design the chemical composition of materials.Meanwhile,the tests,such as hardenability with basic physical parameters of materials,material continuous cooling transition temperature and material quenching temperature,temper resistance with temper temperature,deformation with hot ductility,structure with spheroidization temperature of materials,mechanical property with quenching and tempering,were performed.The results showed that such materials could completely meet the requirements of high quality back-up rolls and the products made out of such materials have been well promoted and applied.

back-up roll, EBR51, process parameter

TG162.6

B

2017—07—01