第三代大型核电18MND5锥形筒体研制

段红玲 杜军毅 孙 嫘

(二重集团(德阳)重型装备股份有限公司,四川618013)

第三代大型核电18MND5锥形筒体研制

段红玲 杜军毅 孙 嫘

(二重集团(德阳)重型装备股份有限公司,四川618013)

从锻件的难点分析、制造流程、力学性能检验及其试验结果的分析,对锥形筒体锻件的均质性进行了研究。

锥形筒体;力学性能;均质性评价

ACP1000是我国自主研发、具有完全自主知识产权的第三代百万千瓦级先进压水堆核电站技术,安全性能突出。它是我国从核电大国迈向核电强国的重要标志,对于我国核电走出国门,打出“中国核电”品牌意义重大。

ACP1000锥形筒体锻件是ACP1000核岛设备蒸汽发生器中关键的锻件之一,其服役环境温度343℃,压力17.23 MPa,服役周期60年。ACP1000第三代核电蒸汽发生器相对于原二代改进型机组,服役条件恶劣,设备安全要求更高,各种物理化学性能控制异常严格。其锻件规格、化学成分及力学性能检验等均有较大的提高,同时,筒体锻件要求在两端取样,筒体锻件的壁厚增厚,降低了锻件热处理时的淬透性。由于上述ACP1000核电锻件技术要求的提高,大大地提高了锻件的制造难度。

本文通过对第三代核电蒸汽发生器锥形筒体的生产技术总结,从锻件的力学性能检验、金相分析及无损检测等方面对筒体锻件的均质性进行研究。

1 锥形筒体的技术要求

1.1 化学成分

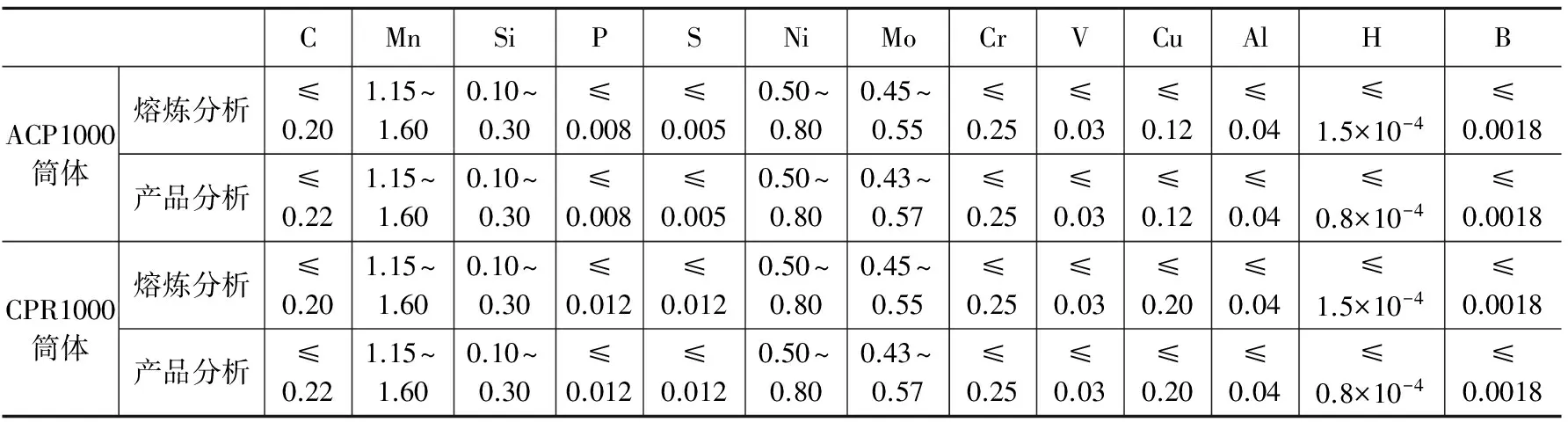

锥形筒体相对原CPR1000筒体化学成分发生了较大的变化:除按RCCM M2133—2007规范要求,钢种采用18MND5钢外,还对化学成分中的杂质元素含量要求更低,P、S、Cu含量均有降低,Sn、N残余元素提供数据,同时对产品分析规定了ΔG=3.3Mo+Cr+8.1V-2≤0的限定要求。锻件化学成分分析见表1。

1.2 力学性能

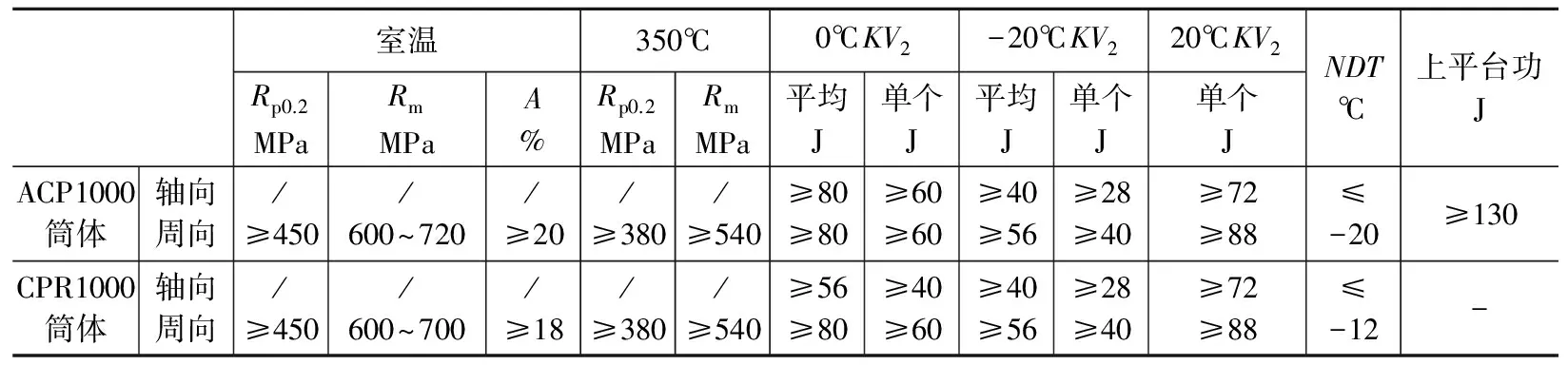

锻件性能热处理后、部分试样经过模拟焊后热处理后的力学性能要求见表2。

1.3 超声检测

表1 锻件化学成分要求(质量分数,%)Table 1 Chemical compositions requirements of forgings (Mass, %)

表2 力学性能要求Table 2 Mechanical properties requirements

表3 当量法的验收限Table 3 Acceptance limit of equivalent method

表4 体积型缺陷Table 4 Volumetric defects

锻件应进行直探头和斜探头全体积扫查,其结果应符合以下规定:

(1)不允许有白点、裂纹及缩孔等缺陷。

(2)直探头记录限及验收标准按照表3。

(3)对于横波斜探头,回波幅度≥50%参考曲线(DAC)高度的任何信号都应予以记录。回波幅度超过参考曲线(DAC)高度的任何信号判为不合格。

(4)任何缺陷信号,需评定体积或非体积型缺陷,非体积型缺陷判为不合格。

(5)任何反射波幅大于等于50%DAC的体积型缺陷信号均需记录,表格4所示的缺陷判为不合格。

ACP1000锥形筒体要求在水冒口两端均进行力学性能检验,由于水冒口两端在化学成分上存在偏差,导致锻件的力学性能也会存在偏差;同时锥形筒体的特殊形状,使得水冒口两端的壁厚也不一致,使得水冒口两端在热处理时两端的冷却 速度不相同,同样影响锻件的最终力学性能。为此,就需要设置合理的热处理工艺参数,确保锻件热处理后水冒口两端的化学成分均满足用户采购规范的要求。

步骤锻造过程及简图11)压钳把、倒棱2)滚圆拔长3)下本21)镦粗2)冲孔31)芯轴拔长41)中间成形2)修整51)最终成形2)修整,出成品

图1 锥形筒体锻造过程简图

Figure 1 The diagrams of forging process for conical shell

同时由于锥形筒体的特殊形状,为了确保锻件热处理后尺寸满足最终精加工的要求,必须在热处理过程中做好防变形措施,保证锻件的最终尺寸。

表5 锻件成品化学成分分析结果(质量分数,%)Table 5 Analysis results of chemical compositions of finished forgings (Mass, %)

图2 调质态常温及高温强度试验结果Figure 2 Tensile strength test results of quenched and tempered state at room temperature and high temperature

图3 模拟态常温及高温强度试验结果Figure 3 Tensile strength test results of simulated state at room temperature and high temperature

2 制造过程

2.1 钢锭冶炼

本文中的锥形筒体锻件采用178 t钢锭进行制造,其冶炼过程中选用优质生铁、优质废钢及铁 合金,采用碱性电弧炉粗炼钢水,之后,钢包炉精炼+真空除气,加铝镇静脱氧,并采用双包真空浇注。通过这种双真空处理的钢锭可以有效去除钢锭中的P、S、H、O等杂质元素,钢锭质量及其热加工性可以得到保证。

(a)-20℃调质态冲击试验结果 (b)60℃调质态冲击试验结果 (c)20℃调质态冲击试验结果图4 各温度调质态冲击试验结果Figure 4 The impact test results of quenched and tempered state at various temperatures

(a)水口端0°T/4显微组织(b)水口端0°T/2显微组织(c)水口端180°内T/4显微组织(d)水口端180°T/2显微组织(e)冒口端90°内T/4显微组织(f)冒口端90°T/2显微组织(g)冒口端270°内T/4显微组织(h)冒口端270°T/2显微组织

图5 不同方位、层位的显微组织照片

Figure 5 Microstructure of different orientations and positions

2.2 锻造

锻造过程如图1所示,钢锭首先预切尾部,然后通过镦粗、拔长及扩孔等工序得到锻件毛坯。水口切除率≥7%,冒口切除率≥15.7%,总锻造比≥5。

在镦粗、冲孔过程中,钢锭心部的疏松、缩孔、V型偏析区及部分A偏析区将随冲脱而去除,这就使得钢锭中质量较差部分完全与锻件本体分离,保证了良好的坯料基础。在之后的芯轴拔长和马杠扩孔过程中,残留在坯料中的钢锭固有缺陷将进一步在良好三向压应力作用下被锻合。因此,锻件质量可以得到有效的保障。

2.3 热处理

性能热处理是决定产品最终使用性能的重要工序,通过合理的加热、冷却、回火得到适当的组织,以确保产品最终满足力学性能的要求。

结合锻件的实际化学成分,确定锥形筒体锻件的淬火温度为870~910℃,回火温度控制在635~665℃之间。为了保证筒体热处理过程均匀,采用了全自动热处理炉,温差控制在±10℃以内,同时,在筒体上下对称180°放置两支外接热电偶来记录温度变化。淬火水槽可调节温度,尺寸为∅9 m×8 m。筒体起吊采用两点吊,性能热处理后对部分试样进行615℃±5℃×16 h模拟焊后热处理。

2.4 锻件检验

2.4.1 化学成分分析

锻件性能热处理后,在水冒口两端T/2、内T/4部位取样进行成品化学成分分析,其化学成分分析结果如表5所示。

从表5的分析结果可以看出:锻件化学成分均匀,水冒口两端的化学成分偏析小,钢中的残余元素P、S、AS、Sn、B、Pb、Hg很低。

2.4.2 拉伸试验

在锻件水口端0°、180°,冒口端90°、270°部位的T/2、内T/4壁厚取样进行室温拉伸、350℃拉伸试验,见图2、图3。从图2和图3可以看出:锻件室温拉伸、350℃高温拉伸试验结果均满足技术条件要求,锻件各个部位的拉伸性能是均匀的,且富裕量较大。

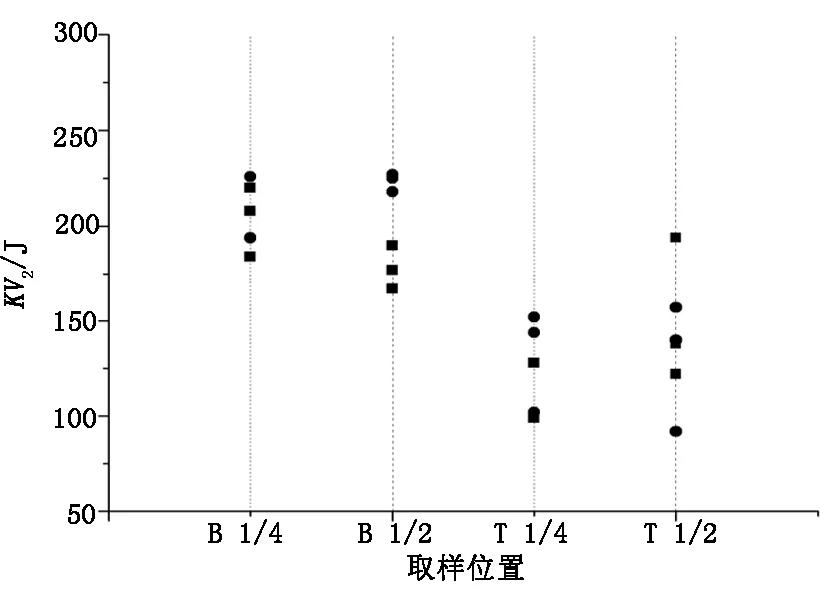

2.4.3 冲击试验

在锻件水口端0°、180°,冒口端90°、270°部位的T/2、内T/4壁厚取样进行的0℃、20℃、-20℃KV2冲击试验,试验结果如图4所示。由图4可以看出:锻件内T/4、T/2的冲击试验结果,波动不大,相对均匀;同时,锻件横向的冲击试验结果与纵向的冲击试验也相差不大,并且无论是内T/4还是T/2锻件水冒口两端的冲击试验结果也没有表现出较大的波动,也是相对均匀的。

2.4.4 落锤试验

锻件水冒口两端内T/4、T/2处取试进行落锤试验,实测NDT=-20℃,满足规范要求且水冒口两端的低温冲击韧性均匀。

2.4.5 金相分析

在锻件水口端0°、180°,冒口端90°、270°部位的T/2、内T/4壁厚取样进行晶粒度、夹杂物、显微组织分析,其结果如图5和表6所示。

从图5和表6可以看出,锻件热处理锻件其显微组织均为回火贝氏体组织,各部位的组织均匀,晶粒细小,晶粒度均≥6.5级。

2.5 无损检测

表6 晶粒度、夹杂物、显微组织检测结果Table 6 Test results of grain size, inclusion and microstructure

锻件精加工完成后,按照RCC-M MC7000的要求对锻件表面进行100%的磁粉检测,同时按照RCC-M M2133第7.1、7.2、7.3采用直探头和斜探头,对锻件进行100%的超声检测,磁粉检测和超声检测未发现应记录的缺陷。

3 结论

通过对蒸汽发生器下部筒体上锻件研制,以及各项力学性能检验、金相分析以及无损检测,可以得出如下结论:

(1)锻件内部宏观组织致密,贝氏体显微组织均匀,钢水纯净,晶粒度细小,表明锻件冶金质量良好。

(2)通过对其两端不同部位化学成分及沿两条对称180°母线C、S、Mn元素成分测定,表明锻件各分析元素含量波动小,钢中的残余元素含量低,锻件整体及水冒口两端的化学成分偏析小,表明锻件化学成分均匀,这为确保均质的锻件力学性能打下坚实基础。

(3)通过对其力学性能试验结果对比分析,表明锻件的各项力学性能指标优良,且相差不大;表现出良好的均匀性和较大的富裕量。

编辑 陈秀娟

Research and Development on Third Generation of Large Nuclear Power 18MND5 Conical Shell

DuanHongling,DuJunyi,SunLei

The homogeneity of conical shell forgings was researched from the aspects of difficult analysis, manufacturing processes, mechanical properties tests and result analysis of forgings.

conical shell, mechanical properties, homogeneity evaluation

TL351+6

B

2017—05—10