一种双面冲床模具组件的设计与研究

宋崇杰, 张立佳, 曹安全, 靳静娟

(武汉大学工程训练与创新实践中心 武汉 430072)

一种双面冲床模具组件的设计与研究

宋崇杰, 张立佳, 曹安全, 靳静娟

(武汉大学工程训练与创新实践中心 武汉 430072)

针对汽车悬挂系统管子端部的一对同轴半圆孔,冲孔加工时存在精度低、成本高等现象,研究一种基于一次定位装夹,先左冲左半圆孔后右冲右半圆孔双面冲孔加工的新工艺,设计制造新的加工设备。通过对该类零件的加工工艺特点进行分析,设计一种快换模具结构,并阐述其工作原理。在对设备最薄弱的凸模元件进行有限元分析和疲劳分析后,计算出变厚度凸模的最佳倾斜角度。为解决冲裁厚壁或高强度的工件半圆孔工时凸模强度不够的问题,采用级进模冲切的加工方法以降低对凸模的强度要求。研究表明,该装置可靠性高,稳定性好,能极大提高产品精度和生产效率。

冲压模具; 双面冲孔; 模具寿命

1 汽车悬挂系统管子工艺分析

汽车悬挂系统管子是汽车悬挂系统中的重要部件。管子端部两侧需冲同轴半圆孔,为了满足汽车性能要求,该零件加工精度要求较高,必须保证加工孔较高的尺寸精度和位置精度,从而保证安装轴件的精度。

过去使用两套模具,分左右两次冲裁:先将加工管子固定在左冲裁工位,冲裁管子上侧面半圆孔;再将管子取出,固定在右冲裁工位,冲裁管子下侧面半圆孔。通过模具的制造精度、机床的制造精度和模具在机床上的安装精度来保证两个半圆孔之间的同轴度。但由于管子毛坯是钣金锻件,精度较低,采用常规工艺,分两次冲裁,不可能制造出高精度的零件,且二次装夹后加工误差更大,故两个半圆孔加工很难达到较高的同轴度精度。另外这种工艺使用两套模具,增加了制造成本,也增加了装夹时间,加工工序多,操作人员多,已不能满足新的生产需求[1]。

汽车悬挂系统管子端部为扁口状,厚度为4.5 mm左右(不同车型尺寸会不同),管子扁口端部两侧为同轴半圆孔,材料为Q345C,成品三维模型如图1所示。

图 1 汽车悬挂系统管子

2 模具结构设计及其工作过程

2.1模具结构设计

汽车悬挂系统管子端部两侧冲同轴半圆孔,最关键的设计要点就是保证凸模的强度和刚度。

双面冲孔工艺及其冲孔模具装置,属于管材冲孔加工领域。根据零件的结构特点,模具布局采用凸模悬伸结构(凸模),在油缸驱动下作动模、左右凹模(动凹模)都采用镶嵌结构并水平对称,定位装夹后作定模(定凹模),冲孔装置能一次定位装夹后完成该零件端部的两面冲孔,保证两半圆孔的同轴度,并且能方便调整凸凹模同轴,实现快速换模,同时也节省模具材料,降低了成本[2-5]。模具结构如图2所示。

由于管子在冲压过程中所承受的载荷是冲击载荷,所以在设计过程中保证它的定位夹紧可靠至关重要。通过凸模上的平台(1点定位管子端部)和定凹模侧平面(3点定位管子扁平面的右侧面)和工件支撑元件(2点定位管子的下侧面)定位,尾部托架和U型块为辅助支撑。同时在动凹模左侧面增加一个具有自锁角度的楔形块夹紧装置,动凹模在凹模气缸带动下沿直线导轨运动,夹紧工件后,气缸推动楔形块锁紧并自锁。此装置操作方便,且定位稳定牢靠。

1-动凹模固定座;2-动凹模调整垫片;3-动凹模基座;4-动凹模;5-凸模;6-定凹模;7-定凹模调整垫片;8-定凹模基座;9-定凹模固定座;10-定凹模竖直方向调节螺钉;11-动凹模竖直方向调节螺钉;12-直线导轨副;13-动凹模水平方向上调节螺钉;14-定凹模水平方向上调节螺钉图 2 模具结构

如图2所示,动凹模装在动凹模基座上,动凹模基座安装在动凹模固定座上,动凹模固定座安装在冲床工作台直线导轨上,动凹模基座与动凹模之间设有竖直方向上的调节螺钉和水平方向上的调节螺钉;定凹模安装在定凹模基座上,基座安装在定凹模固定座上,定凹模固定座固定在冲床工作台上,定凹模基座与定凹模之间设有竖直方向上的调节螺钉和水平方向上的调节螺钉,定凹模基座底板上设有可调节的可锁紧的工件定位螺钉。

安装模具时,用紫铜片垫在凸模与定凹模之间,调节螺钉拧紧合模,保证凸凹模同心及其所需间隙,依次拧紧侧面及下底面所有固定螺钉,使定凹模固定在定凹模基座上。用同样的方法,调整动凹模与凸模的同心度和间隙,使其固定在定凹模基座上。

2.2模具工作过程

安装工件时,凸模在液压油缸活塞和光栅尺的控制下,移动到中间基准点零位,所有夹紧气缸均松开退到原位,并发出零位准备好信号,这时可以将所需加工的汽车悬挂系统管子放入加工安装区,管子下侧面两点定位完成,完成粗定位。

工件自动加工时,按下启动按钮,位于管子尾端气缸前伸推动管子,管子端面靠近凸模止口定位面完成一点定位,随后动凹模在其驱动气缸带动下沿直线导轨运动并将管子定位夹紧在定凹模位置,随后动凹模斜面支撑气缸活塞推动楔形块前进到底,与动凹模固定座上的斜面形成自锁,使动凹模锁紧固定,最后管子上端辅助夹紧机构进一步夹紧,以保证夹紧刚度和强度,增强可靠性,工件定位装夹完毕。

接到工件定位完成信号后,油缸启动前进,凸模在油缸活塞的带动下,先向定凹模方向移动,依设定位移数据完成定凹模一侧半圆孔的冲孔,然后凸模在油缸活塞驱动下反向移动,完成动凹模一侧半圆孔的冲孔,最后凸模再反向移动,回至中间零点位置停止,所有夹紧气缸按设定顺序依次后退回到原位,夹紧装置松开。取出工件,完成一次加工。依上述步骤装料,按下启动按钮继续加工[6-7]。

3 冲切模的疲劳强度分析

由于冲模在工作时受较大的冲击载荷和交变载荷,工况条件较差,因此要选择优质材料制造冲裁模具。为此选用通用Cr12MoV模具钢。通用Cr12MoV模具钢具有高强度、高硬度、高耐磨性、高韧性和抗回火稳定性等优点。

疲劳破坏是由于重复加载引起的,冲切模具磨损的具体形式与模具结构、模具材料、模具间隙、模具工作零部件和冲压速度、坯料的表面粗糙度等诸多因素有关。冲切模每次冲裁时,受到左右两次冲力,当最大和最小的应力水平恒定时称为恒定振幅载荷。本文将针对冲切模这种受力形式进行讨论[8-10]。

3.1冲切模ANSYS workbench显示动力学分析

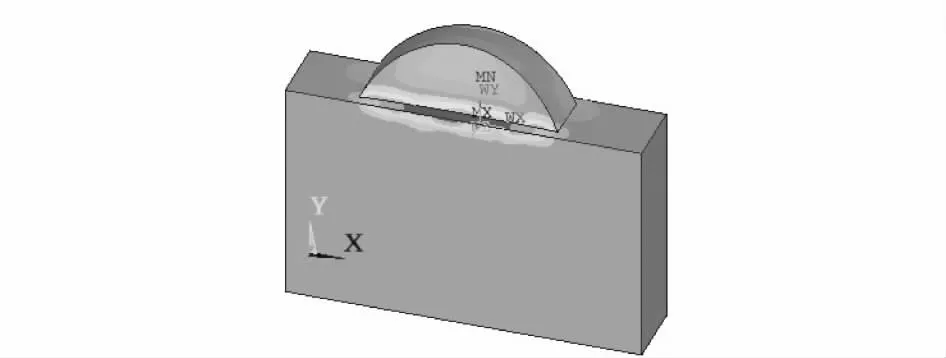

采用的模具类型为冲切模具,冲压零件汽车悬挂系统管子的材料为Q245C,其中冲切模基本结构如图3所示。

图 3 冲切模三维结构

冲切工件时会在凸模侧面产生冲击力,在受到冲击力的作用下,产生应力应变。不同的凸模倾斜角α(α为凸模倾斜面与垂直面的夹角)会使凸模受到的冲击力不同,同时在凸模工件上产生的应力集中也会不同[11-12]。冲切模发生冲击破坏的危险部位见图4。

图 4 冲切模危险部位

在ANSYS平台仿真。由仿真结果可知,冲压过程不同时刻,冲切模本体各部位等效应力分布不均匀。其中最大等效应力出现在冲切模台阶拐角位置,该位置也是冲切模发生疲劳破坏的危险部位。倾斜角越大,冲切模台阶拐角位置的应力应变越小,范围也越小。

但是,冲切模半圆底部厚度固定不变,倾斜角α越大,则半圆顶部厚度越小,因此在冲切时难以保证足够的强度,导致半圆顶部尖端受损。

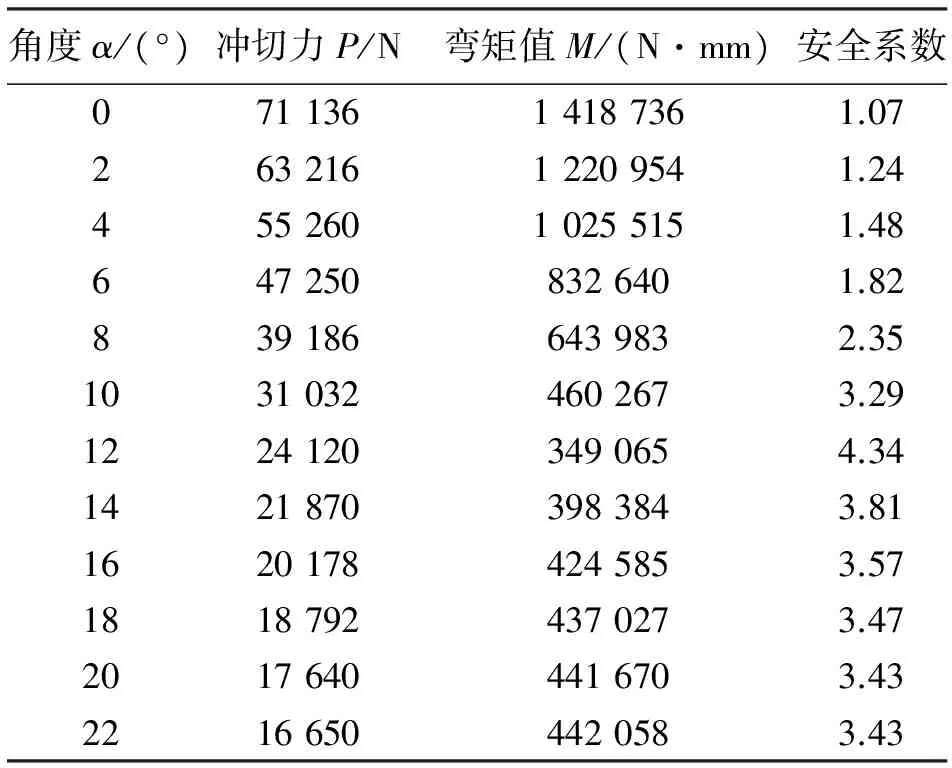

当倾斜角α>0°时,切穿管子是一个渐进过程[13-15]。凸模弯矩值

(1)

式中:P为冲切力;S截为冲切截面积;α为倾斜角;x0为承受最大弯矩凸模位置距离。

根据式(1)找出不同α角度下凸模切穿管子的最大冲切力和凸模承受的弯矩(表1)。

表1 不同倾斜角冲切模数据值

由计算出的不同倾斜角冲切模弯矩值,和它对应的安全系数,可以知道当凸模角度为12°时,凸模产生的弯矩最小,安全系数最高。

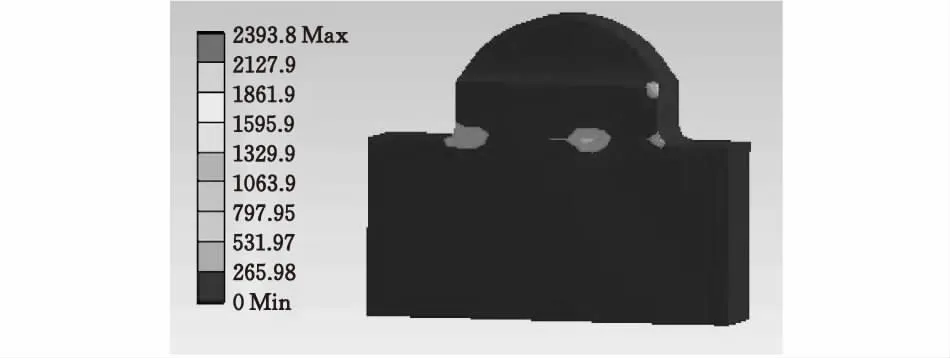

利用ANSYS有限元平台中 workbench组块,采用显示动力学方法来分析检验各不同角度的凸模冲击工件的冲击应力现象。模型分析图如图5所示。

图 5 冲切模显示动力学分析纵坐标为P/N

根据走势图可以看出,当凸模的角度在12°时,凸模冲击工件过程中产生的应力集中现象为最小值,分析结果与计算结果相匹配。因此,凸模有一定的倾斜角会减小冲切力,减小凸模承受的弯矩,减小台阶拐角位置的应力应变。但倾斜角α不能太大,经计算分析和试验验证,在α为12°时可以很好地改善台阶拐角位置的应力应变,同时保证足够的安全强度。

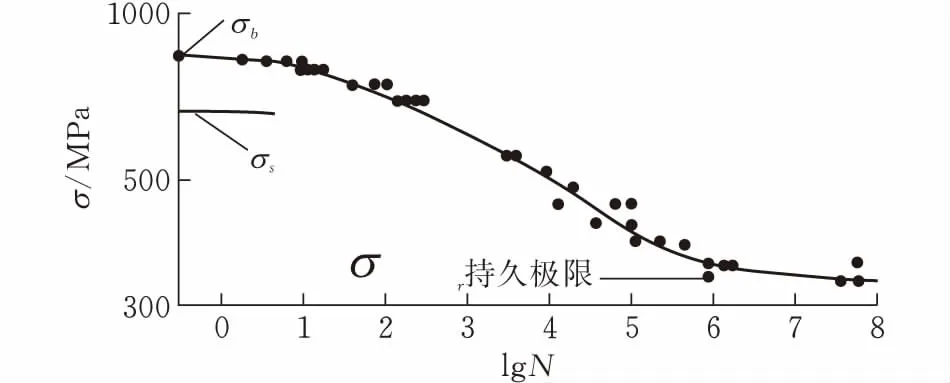

3.2冲切模的疲劳分析

疲劳仿真必须要有材料的S-N曲线,利用汽车悬挂系统管子材料的抗拉强度和弹性模量,且材料的疲劳极限Sf,和材料极限强度Su已知,可模拟预估出一条近似的S-N曲线。考虑到金属材料的长寿命疲劳,疲劳极限Sf对应的循环次数一般为N=107次,根据经验公式可得

S×106=Sf=kSu

其中k反映不同载荷作用形式[11-12]。本文疲劳分析的对象是节点,对该节点应力大小进行排序,选择了最大等效应力的节点作疲劳分析对象。

通过ANSYS的有限元分析得到的是节点的应力应变响应,应力集中系数取1,冲切模材料Cr12MoV的S-N疲劳特性曲线如图6所示。

图 6 冲切模材料的S-N曲线

根据设计要求,该冲切模至少需要满足100万次的冲切次数。ANSYS疲劳分析结果显示,在固定工况下100万次循环加载的累积损伤系数D=0.6<1,100万次循环加载内不发生疲劳破坏,冲切模的疲劳寿命约为166.7万次,满足设计要求。

4 级进冲切加工

针对加工厚壁或高强度材料的汽车悬挂系统管子时凸模强度不够的情况,在冲切模的悬伸凸模半圆底部设置支撑台阶,减缓冲击强度,改善应力集中情况。

为了减缓一次加工时高强度的冲击力,将冲切过程分为两次加工:第一次加工后,根部留有余量;第二次模具跟进,进行第二次冲切。这样会大大减少冲切模具所受冲击力。级进模冲切过程如图7所示。

图 7 级进加工过程

利用ANSYS有限元平台中 workbench组块,采用显示动力学方法来检验结构优化后,凸模级进冲击工件的冲击应力现象(图8)。

图 8 优化后的凸模显示动力学分析

经验证,优化后的凸模在进行冲击工件作业时,能够受到最小的冲击应力,产生最小的应变,大大延长了凸模的使用寿命。

5 结论

用有限元的方法对一种双面冲床的模具的冲切模结构进行了受力分析和疲劳破坏分析,基于有限元分析的结果,结合模具工程设计的经验,对模具结构进行了优化。根据有限元分析结果,修改方案有效地减小了冲切模结构危险部位的应力集中,并提高了冲切模结构疲劳寿命[16]。凸模采用12°的倾斜角冲孔可以极大地降低冲裁力,减小负载,降低对凸模的强度要求。

[1] 张利军.圆框冲压工艺分析和侧向双冲切舌模具设计[J].模具技术,2001(4):44-49.

[2] 郭坤龙. 浮动凹模应用技术研究[D].郑州:河南科技大学,2010.

[3] 翁其金.冲压工艺与冲模设计[M].北京:机械工业出版社,2005.

[4] 王再生.冲模设计手册[M].北京:机械工业出版社,2009.

[5] 熊幼明. 框架双面冲孔浮动冲模设计[J]. 模具制造,2011(10):100-103.

[6] 宋崇杰,肖华,段雪峰. 一种双面冲孔的方法及装置:CN103264091A[P],2013-08-28.

[7] 宋崇杰,肖华,段雪峰. 一种快换式凸凹模组件:CN203281708U[P],2013-11-13.

[8] 郑和,宋泽普. 现代冲压模具寿命分析[J]. 电子工艺技术,1992(3):40-43+63.

[9] 张桂侠. 提高冲压模具使用寿命的方法探讨[J]. 锻压技术,2011(6):90-94.

[10] 梁胜. 如何提高冷冲压模具使用寿命[J]. 科协论坛(下半月),2010(2):3-4.

[11] 谢晖,范乐,王诗恩,等. 先进高强钢冲压模具压边圈结构疲劳分析与优化[J]. 模具技术,2014(4):1-5+30.

[12 〗 周雅. 基于ANSYS Workbench的精冲模具-压力机一体化结构分析[D].武汉:华中科技大学,2009.

[13] 徐霞,李全忠,张华兵,等. 斜刃冲裁技术在冲压模具中的应用[J]. 金属加工(冷加工),2008(4):47-49.

[14] 张继东,楚志兵,常瑜,等. 滚切剪最大剪切力计算公式的研究[J]. 重型机械,2010(5):59-62.

[15] 杜忠友. 平面板料斜刃冲裁的冲裁力研究[J]. 锻压技术,2001(6):8-10.

[16] 朱江,庞宝宏. 合理选用模具材料提高综合经济效益[J]. 叉车技术,2001(1):13-15.

[责任编校:张众]

DesignandResearchofMoldComponentsofDouble-FacedStampingMachines

SONG Chongjie,ZHANG Lijia,CAO Anquan,JIN Jingjuan

(SchoolofPowerandMechanicalEngin.,WuhanUniv.,Wuhan430072,China)

Aiming at the problems of low accuracy and high cost about the automotive suspension system that punching a pair of coaxial semicircle orifices on the end of pipes, a new process of the double-faced punching by punching semicircle orifices from left to right based on one-timed clamping was studied/developed and a new equipment was designed. A structure of the quickly exchanging mode was designed based on the analysis of process of the characteristics of tube parts, and of which the operating principle was expounded. The best angle of the variable thickness terrace die was calculated by FEA after the analysis of fatigue to the terrace die that is the weakest part of the whole equipment. In order to solve the problems that the strength of the terrace dies is insufficient when punching semicircle orifices on the thick wall or high-strength pieces, the method that using two processes to machines for reducing the requirements of strength of the terrace die has been proposed. It is proved that the device is highly reliable and stable, and the accuracy and efficiency of products have been significantly increased by using the device.

stamping die; double-faced stamping; die life

2017-06-06

宋崇杰(1964-), 男, 湖北鄂州人,武汉大学高级工程师,研究方向为机械工程智能装备

1003-4684(2017)05-0112-05

TH12; TH161

A