兰炭固定床连续气化制备清洁燃料气的应用与实践

(中国化学工程股份有限公司,北京 100007)

兰炭固定床连续气化制备清洁燃料气的应用与实践

汪寿建

(中国化学工程股份有限公司,北京 100007)

以陕西神木地区丰富的兰炭为原料,选择适合兰炭原料气化的工艺路线和气化炉,生产制备清洁燃料气。该燃料气具有一定的环保节能效果和创新点,可在陶瓷、玻璃、冶金、煅烧以及其他化工领域作为燃料综合利用。

兰炭;固定床;气化;燃料气;综合利用

为了合理利用低阶煤(褐煤)以及烟煤(长焰煤)等资源,通过中低温干馏热解工艺原理和成熟的热解工艺技术,将褐煤、长焰煤等放入热解炉中,在隔绝空气的条件下加热到 600~800 ℃,即可获得中低温干馏煤焦油、干馏煤气和固体半焦。采用低阶煤分质利用转化技术得到的固体燃料——半焦或兰炭,在符合固定床气化炉工艺对原料煤要求的条件下,可以用于固定床煤气化。其中,特别是兰炭作为煤炭分质利用后的产物,具有“三高三低”的特征,即固定碳高、化学活性高、燃点高;挥发分低、灰分低、硫磷含量低;机械强度及热稳定性好。作为一种洁净原料或燃料,把兰炭应用到煤制气领域,能减少气化废水和SO2的排放,从而减少环境污染。

1 概述

陕西省神木等地区具有丰富的、符合兰炭生产条件的煤炭资源,以这种煤炭资源进行中低温干馏热解,就能得到丰富的固体兰炭资源以及热解的其他焦化产品。以陕西神木地区丰富的兰炭资源作为依托,选择适合兰炭原料气化的工艺路线和气化炉;以合适的生产规模及产品方案生产清洁燃料气,为工业燃气用户提供质优价廉的清洁燃料。这种清洁燃气可较好地解决陶瓷、玻璃、冶金、煅烧以及化工领域内燃料气清洁利用的问题,也为兰炭资源广泛应用找到了新的空间。

陕西神木银丰陶瓷有限责任公司以神木兰炭作为气化原料,使用兰炭固定床连续气化炉生产清洁燃料气示范项目,于2016年初动工,2016年11月1日完成建设,同年11月开始调试运行,之后历经3个阶段的调试和优化,于2017年 7月30日实现了满负荷、连续、稳定运行,并于2017年7月实现了变负荷条件下连续稳定运行3月以上。该项目设计了1套3.6 m的兰炭固定床连续气化制气装置,生产10 000 Nm3/h煤气和0.7亿Nm3/a煤气,气化装置项目总投资约为1 000万元。

示范项目选择固定床低压连续气化炉工艺生产粗煤气,气化得到的粗煤气经过气体冷却、除尘脱焦油等一系列净化处理后,就能得到符合陶瓷行业用燃料气的要求。通过示范工程应用,采用该工艺生产的煤气完全可以用作陶瓷企业的燃料气,解决了陶瓷企业燃料气的来源问题。

2 气化装置构成及主要特点

2.1 气化装置构成

本装置由气化单元、气体净化冷却单元和辅助单元组成。气化单元采用自主研发的兰炭固定床连续气化炉1台;气体净化冷却单元主要由旋风除尘器、风冷器、布袋除尘器、间接冷却器、电捕焦油器等组成;辅助单元由空气鼓风系统、软化水系统、煤气加压机、油压控制系统、上煤系统等组成。装置单元配置简单,操作方便,占地面积小,设备选型合理,全部国产化,投资省。

2.2 气化工艺主要特点

2.2.1 工艺可靠性好

气化工艺以神木兰炭作为气化原料,由自动加焦机定时、定量加入气化炉内。气化剂由来自工艺风机的空气和来自气化炉自产的蒸汽进行均匀混合后加入气化炉,入炉压力约10 kPa。气化剂经过炉箅均匀分布后穿过灰渣层,在冷却灰渣的同时被预热,其中的氧气会在气化炉氧化层与高温原料炭进行氧化放热反应,提供热源。气化剂中的水蒸气在高温作用下进行分解吸热反应,同时生产氢气和一氧化碳。生成的煤气在经过炉内还原层时,二氧化碳还可部分还原成一氧化碳和氢气。在气化炉高温作用下,兰炭与气化剂进行氧化还原反应,连续生成煤气,然后依次经过干馏区、干燥区与原料换热并被逐步降低温度至450~550 ℃后出气化炉,最后,粗煤气经过一系列净化冷却分离处理后得到合格的燃料气。项目选用1台φ3 600 mm兰炭固定床低压连续气化炉,气化炉出煤气产能≥10 000 Nm3/h,最高达到煤气产能≥12 000 Nm3/h,连续运行2 400 h,共生产清洁燃料气2 400万Nm3。

2.2.2 关键设备设计合理

核心设备气化炉直径为φ3 600 mm,炉膛横断面积10.17 m2,水夹套受热面积40 m2,夹套内蒸汽压力201 kPa。炉箅采用9层平面塔式层流辐射布风式结构,优化了气化剂分布,炉内设计有刮灰刀。通风面积大,阻力小,除灰及破渣能力强,灰渣外排顺利,降低了炉箅运行时的阻力。炉箅采用液压驱动,动作平稳,调速方便,结构简单。气化炉还可根据灰分含量及炉负荷调节炉条机的快慢,炉渣残炭量≤8%,提高了碳转化率。

2.2.3 净化配置合理及自主化率高

气体净化冷却单元主要由旋风除尘器、风冷器、布袋除尘器、间接冷却器、电除尘器等各1套组成。辅助单元由空气鼓风系统、软化水系统、煤气加压机、油压控制系统、上煤系统等组成。装置单元配置简单、操作方便、占地面积小、设备选型合理、自主化率100%、投资省。

2.2.4 自动化程度高及环保效果好

全自动炉内加煤及炭层测量。每次加煤前自动试焦器先测量炉内料层厚度,然后开始加煤,加煤完毕再测量一次,若达不到设定料层厚度将继续重复循环直至加到设置位置。采用炉煤锁、灰锁进行自动上煤与除渣,干法除尘降温用脉冲布袋除尘与间接煤气冷却,使得整个煤气没有与水接触,污水产生量小,具有较好的环保效果和一定的创新点。

3 气化范围及气化工艺

3.1 设计指标

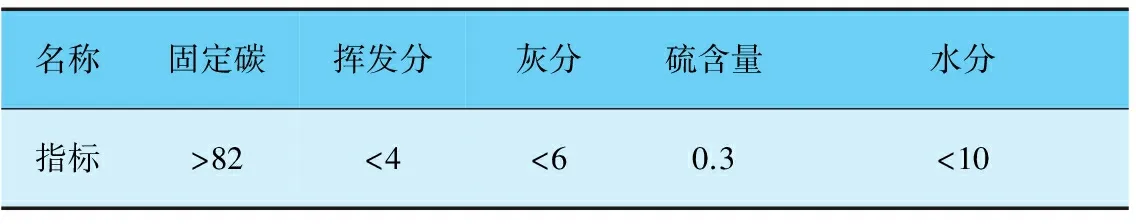

设计入炉兰炭煤质应符合行业关于兰炭的有关标准,为确保干煤入炉,粒度范围应达到15~25 mm,25~50mm,含末率小于2%。主要指标见表1。

表1 设计入炉兰炭煤质质量要求/%

单位炉膛面积可产煤气量为1 000~1 200 Nm3/m2;煤气热值≥5 000 kJ/Nm3。

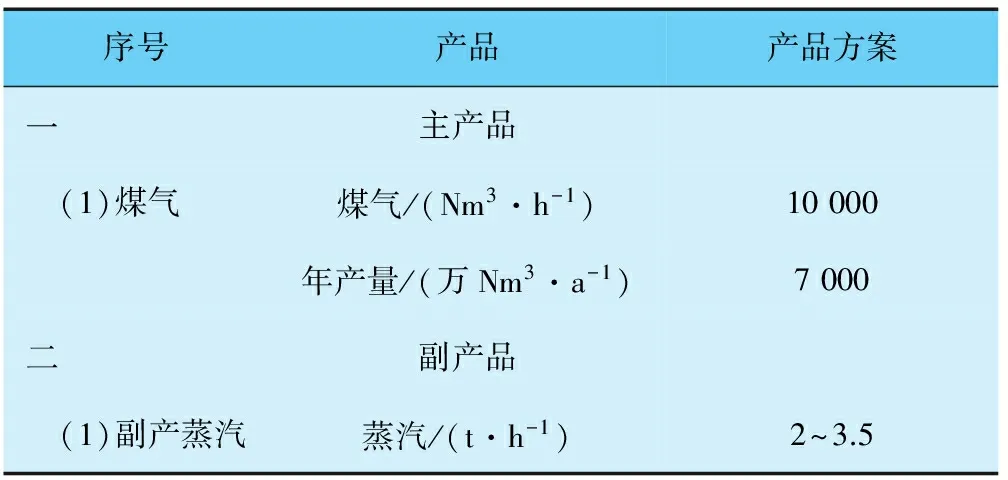

3.2 产品方案

主要产品方案见表2。

表2 主要产品方案

续表

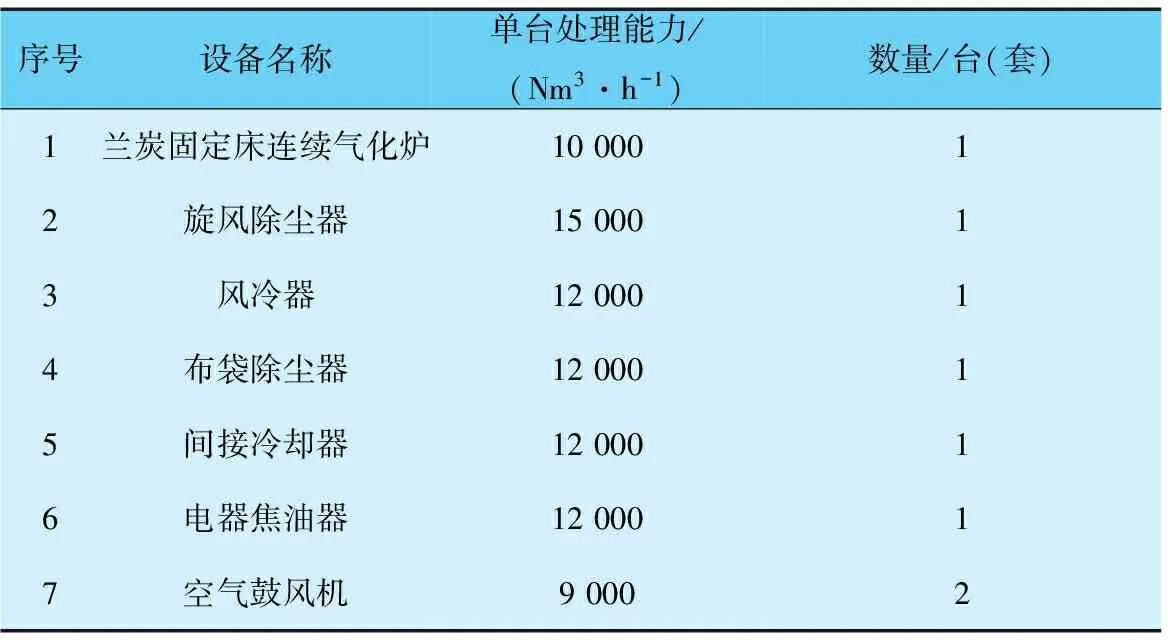

3.3 装置组成

装置由气化单元、气体净化冷却单元和辅助单元组成。气化单元选择1台φ3 600兰碳固定床连续气化炉;气体净化冷却单元主要由旋风除尘器、风冷器、布袋除尘器、间接冷却器、电捕焦油器等组成;辅助单元主要由空气鼓风系统、软化水系统、煤气加压机、油压控制系统、上煤系统等组成。装置主要设备见表3。

表3 装置主要设备

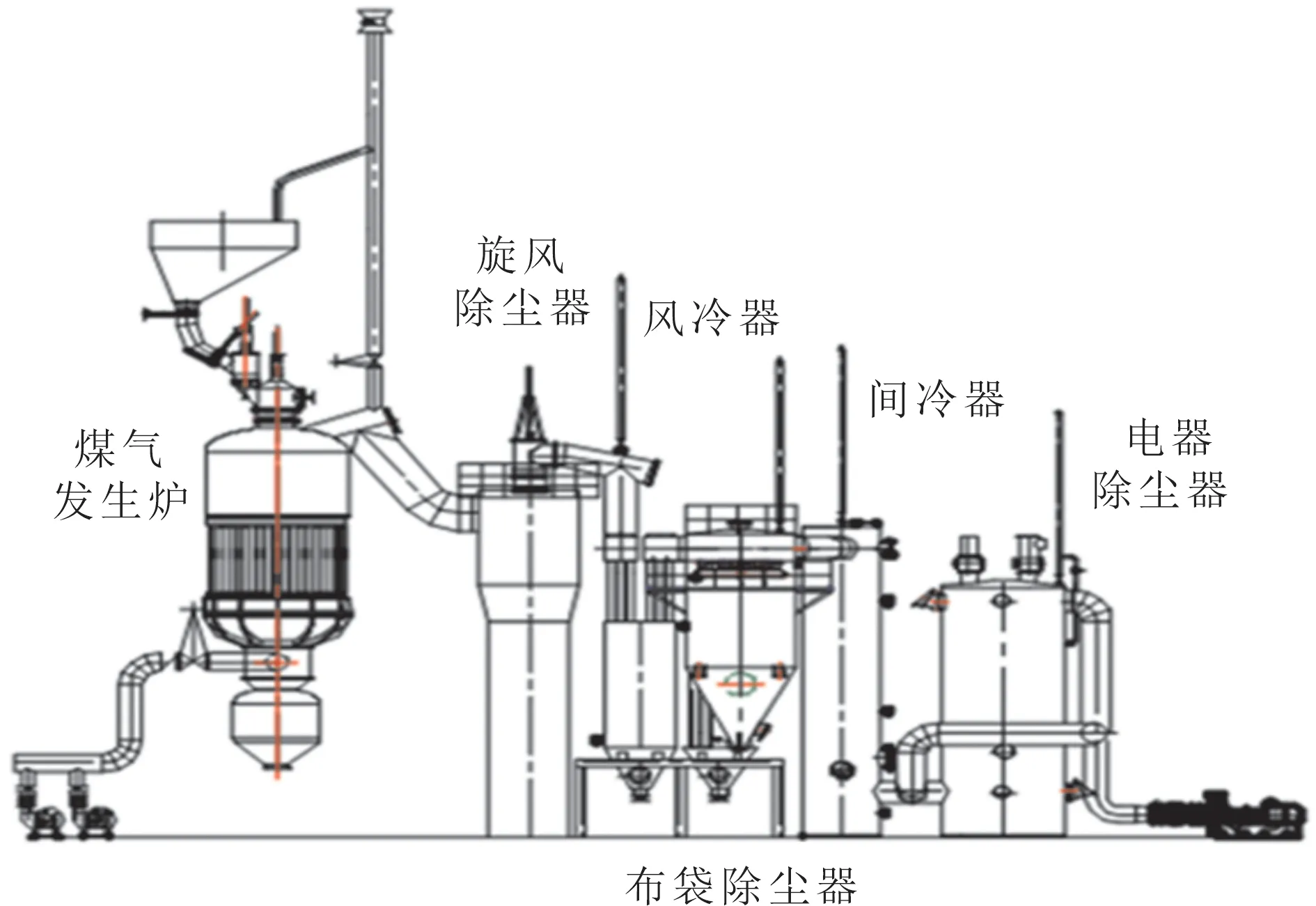

3.4 气化工艺流程说明

固定床低压连续气化工艺。兰炭由焦仓进入自动加焦机,自动定时、定量加料。制气用空气来自工艺空气鼓风机,入炉压力约10 kPa。气化用蒸汽为自产蒸汽,水蒸气与空气经混合罐混合均匀后进入煤气发生炉中央风箱,经过气化炉各层与气化焦进行氧化、还原反应,连续生产煤气。在煤气发生炉内,气化剂经过炉箅均匀分布后穿过灰渣层,在冷却灰渣的同时自身被预热,气化剂中的氧气进入氧化层与高温原料产生氧化放热反应,入炉的水蒸气也在高温条件下发生碳转化反应,生产出一氧化碳和氢气,氧化层中产生的二氧化碳穿过还原层时,其中一部分还原生成一氧化碳。炉煤气再依次经过干馏区、干燥区与原料兰炭换热而逐步降低温度,干馏过程是原料中挥发分热解失重的过程,在此原料的物理性质产生变化,原料在干燥过程中解析出附着水、化合水、焦油。气化炉出口煤气温度约450~550 ℃,经过φ1 000的平行管道送入旋风分离器初步除尘,高效旋风分离器除尘效率≥90%,初步除尘后的煤气再进入风冷器冷却,经过风冷器冷却后,煤气温度大约降至200 ℃左右,再进入脉冲布袋式除尘器进一步除尘,使煤气中的粉尘浓度进一步降至≤50 mg/Nm3。经过两次除尘和风冷后,煤气再进入间冷器用冷却水进一步冷却,间冷器冷却水来自造气循环水系统,用量约90 m3/h,冷却后的煤气温度≤45 ℃,水冷后的煤气进入电捕焦油器脱除煤气中的焦油和少量粉尘,煤气出电捕焦油器压力-5 kPa进入煤气增压机,增压至12 kPa后送入煤气总管。工艺流程见图1。

图1 气化工艺流程示意

3.5 关键设备气化炉参数

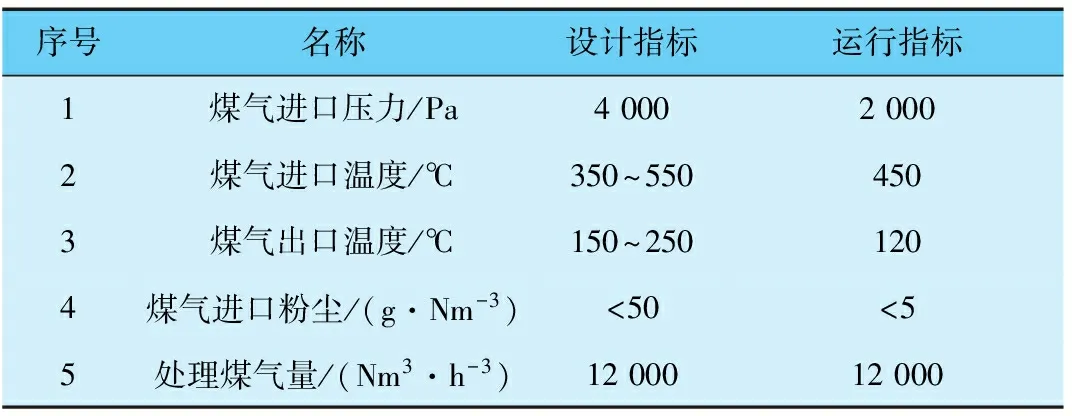

固定床低压连续气化炉主要设计参数和运行指标见表4。

表4 兰炭固定床连续气化炉主要参数和运行指标

4 生产运行工况

4.1 液位

各汽包液位运行控制在1/2~2/3处,软化水池保持较高水位,电磁阀站保持2/3油位。火层:200~300 mm,边灰层:400~800 mm,中灰层:50~400 mm,煤气炉空程:1 600~1 800 mm。

4.2 压力

汽包压力为0.1~0.2 MPa,煤气出口压力<5 kPa,加压后煤气总管压力≤12 000 Pa,电磁阀站保持使用压力,风压可根据需要调整。

4.3 温度

气化炉出口温度为350~550 ℃,入袋式除尘温度为150~200 ℃,饱和温度为50~65 ℃,炉体巡检温度为450~550 ℃,出系统煤气温度<40 ℃。

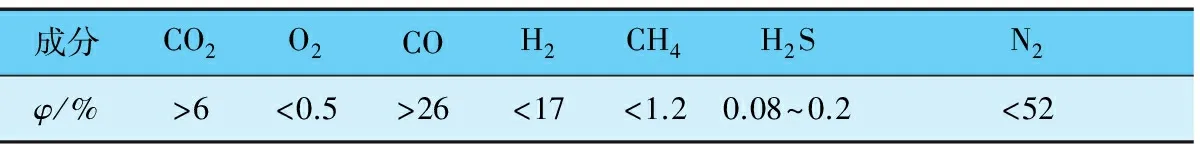

4.4 煤气成分

表5 煤气成分

4.5 除灰

根据燃料灰分含量及煤气炉负荷大小决定炉条机的快慢,灰渣残炭量≤8%,气化炉每2小时卸灰1次,旋风除尘器、风冷器、袋式除尘器每4小时排灰1次,夹套每班排灰1次。

4.6 主要设备运行参数

4.6.1 旋风除尘器

煤气通过旋风除尘器时,在重力作用下,90%以上大粒径粉尘下落,从排灰口排出,减轻后续设备的负荷,能让煤气达到其技术指标。煤气处理量约为15 000 m3/h。旋风除尘器运行参数见表6。

表6 旋风除尘器运行参数

4.6.2 风冷器

风冷器主要是对下段煤气进行强制冷却,从而减轻间接冷却器工作负担。煤气处理量约为12 000 m3/h。风冷器运行参数见表7。

表7 风冷器运行参数

4.6.3 布袋除尘器

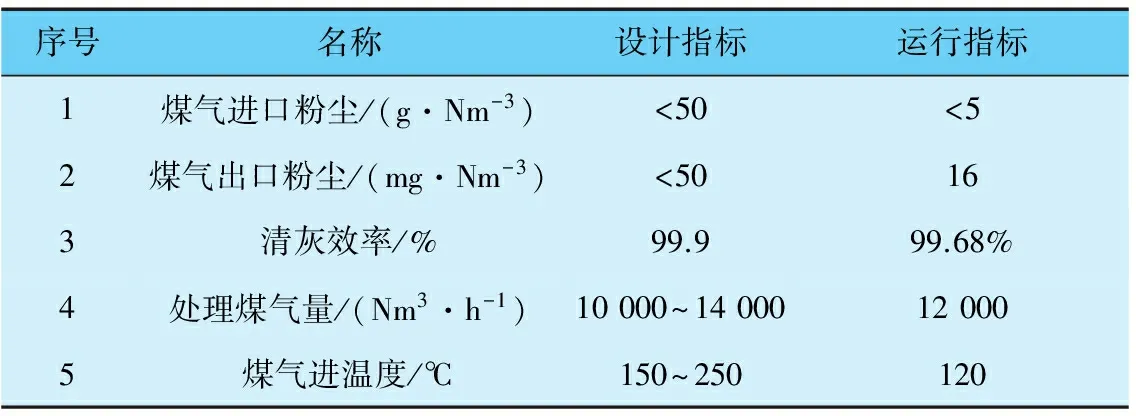

布袋除尘器主要参数见表8。

表8 布袋除尘器主要参数

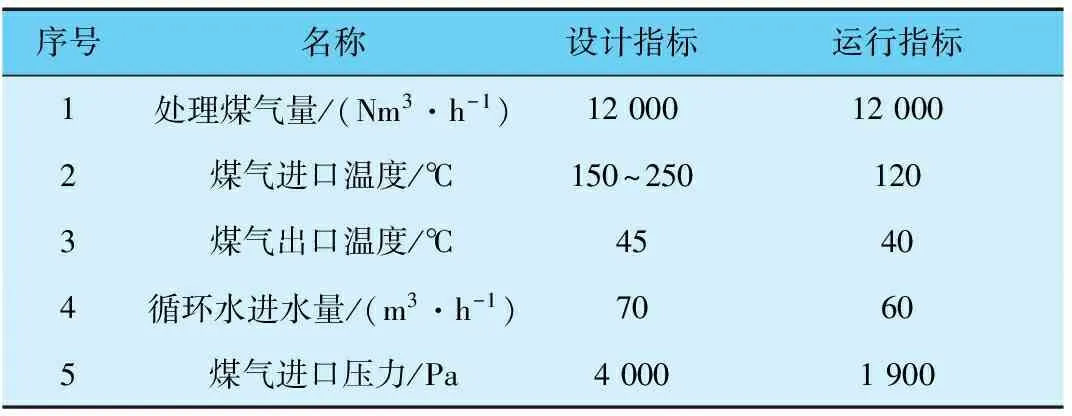

4.6.4 间接冷却器

间接冷却器对煤气进一步冷却降温,通过循环水带走煤气的热量,顶部喷淋水与煤气充分接触,进行降温与洗涤,除去煤气中的杂质,提高煤气质量,使煤气最终温度为40 ℃左右,间接冷却器主要参数见表9。

表9 间接冷却器主要参数

4.6.5 电捕焦油器

电捕焦油器主要除去上段煤气中的重质焦油。在沉淀极和电晕极之间建立起45 V~60 kV的电场,在两极之间产生电晕放电。当含尘或焦油雾滴的气体通过该空间时,粉尘和焦油雾滴被极化带电,向沉淀极移动后贴在沉淀极管壁上,因自重而沉到电捕焦油器底部,设备外壳直径φ3 500 mm,设备总高9 600 mm,除油效率≥95%。C-97型电捕焦油器主要技术指标见表10。

表10 C-97型电捕焦油器主要参数

5 兰炭固定床连续气化性能分析

5.1 气化工艺性能指标评价

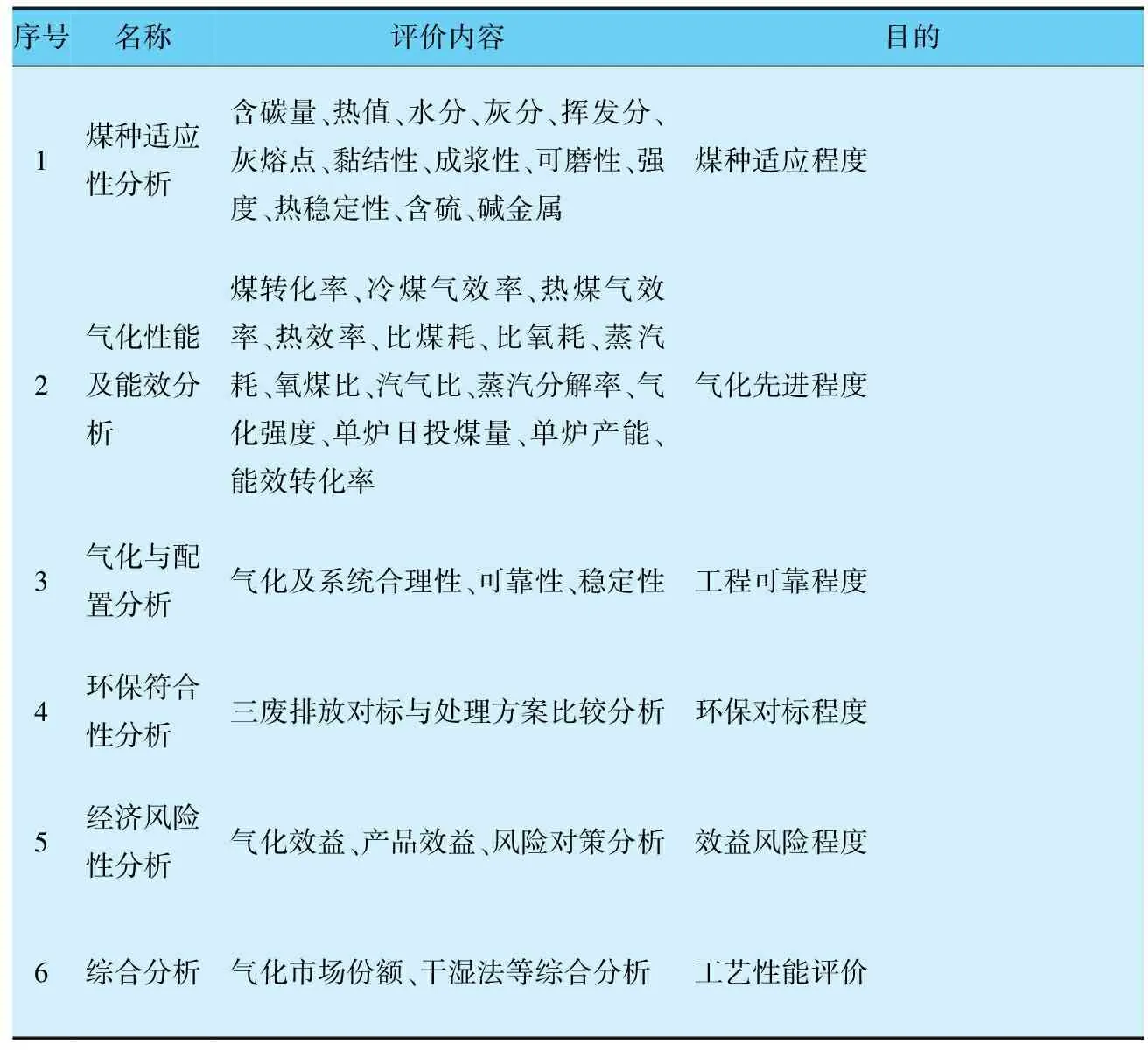

正确评价、选用兰炭固定床连续气化工艺是一个非常重要的手段,由兰炭煤质数据中的含碳量、热值、水分、灰分、挥发分以及煤的灰熔点、黏结性、成浆性、可磨性、强度、热稳定性、含硫、碱金属等构成。煤耗能效计算分析是根据物料平衡、热量平衡等基本原理进行的定量分析。

气化性能指标分析内容较多,根据气化工艺复杂程度选取,主要包括碳转化率、冷煤气效率、热煤气效率、热效率、比煤耗、比氧耗、蒸汽耗、氧煤比、汽气比、蒸汽分解率、气化强度、单炉日投煤量、单炉产能、能耗等,气化性能指标一般分析见表11。

表11 气化性能指标一般分析

5.2 气化工艺性能计算

气化工艺性能主要依据下列公式进行计算。①能源转化效率(%)=能源产出总量(主产品+副产品+电)/能源投入总量(原料煤+燃料煤+外购电); ②单位产品能耗=(能源投入总量-副产能源总量)/主产品产量;③单位产品水耗=消耗新鲜水总量/主产品产量;④有关计算说明。电能折标按等价值换算,煤和天然气等能源折标煤时热值按平均低位发热量计。其他耗能工质折标煤系数参考GB/T2589—2008《综合能耗计算通则》。通过气化性能及综合能效分析,以确定煤气化工艺选择。

5.2.1 碳转化率

用进入合成气的碳元素量与原料煤中碳元素总量的百分数来表示的,碳转化率反映气化过程煤中碳转化的完全程度。在煤气化过程要求得到有效气——氢和一氧化碳,若转化为二氧化碳则有害。不同煤气化方法得到的气体氢和一氧化碳含量有较大的差异。碳转化率用下式表示:

Yc=(1-出炉碳/入炉碳) ×100%

碳转化率与热煤气效率相关度大,因为燃烧产生热量的碳也计入了转化碳的范畴。几种炉型的碳转化率指标如下:固定床间歇气化碳转化率约85%,鲁奇炉气化碳转化率约90%。

兰炭带入碳量:2 797×0.75=2 097.75 kg/h

煤气带出碳量:12 000×(0.254 7+0.005 7+0.037 3)×12/22.4=1 913.8 kg/h

碳转化率:100×(1 913.8/2 097.75)=91%

兰碳固定床连续气化碳转化率约91%。

5.2.2 冷煤气效率

冷煤气效率定义为生成煤气的化学能与气化用煤的化学能之比,该指标无量纲。冷煤气效率关注气化部分的能量转移,对气化而言,冷煤气效率更加重要,系统能量100%转移进入煤气部分,意味着能量损失减少。即使能量能够全部回收利用,如果冷煤气效率低,也意味着过程中更多的是燃烧而不是气化,气化炉变成了锅炉。冷煤气效率用下式表示:

η冷=(煤气产率×煤气热值)/煤的热值× 100%

式中,煤气产率为每千克煤气的体积产量。

Lurgi碎煤加压气化70%~80%。兰炭固定床连续气化冷煤气效率=(12 000/2 797)×(4 860/26 680)=78%

5.2.3 热煤气效率

热煤气效率是指气化生成的煤气的化学能与气化炉和热煤气显热利用系统产生的蒸汽之焓值增量二者之和,与气化用煤的化学能之比。“蒸汽之焓值增量”是指显热利用系统中产生蒸汽的焓值与其给水的焓值之差。热煤气效率增加了系统能量利用,能够真实地反映气化的能量转移。热煤气效率用下式表示:η热=(煤气化学能+蒸汽焓值增量)/煤的化学能× 100%。

显然,用热煤气效率来表示煤炭转化过程中能量的变化比用冷煤气效率表示更合理。几种炉型的热煤气效率指标如下:固定床间歇气化技术热煤气效率约80%,鲁奇炉气化技术热煤气效率为85%~90%。

兰炭固定床连续气化热煤气效率=(12 000/2 797)×4 860+2 709/26 680=88%

5.2.4 蒸汽分解率

分解掉的水蒸气与入炉水蒸气总量之比,无量纲。水蒸气分解率高,所得到的粗合成气质量好,水蒸气含量低;反之,所得到的粗合成气质量低,水蒸气含量高。气化中的水蒸气分解率通常指固定床气化工艺。固定床间歇气化工艺蒸汽分解率为40%~60%;鲁奇炉气化工艺为40%。兰炭固定床连续气化蒸汽分解率=1 420/3 000×100%=47.33%

5.2.5 比煤耗

生产1 000 Nm3有效合成气所消耗的原料煤质量。采用kg/kNm3的单位,反映气化系统原料煤耗。几种炉型的比煤耗指标如下:固定床间歇式气化比煤耗为550~590 kg/kNm3;鲁奇气化比煤耗为700~800 kg/kNm3。

兰炭固定床连续气化比煤耗=(2 797/12 000)×1 000=233 kg/kNm3

5.2.6 蒸汽耗

消耗1 kg原料煤所消耗的水蒸气量。采用kg/kg原料煤的单位,反映气化系统的水蒸气消耗。几种炉型的蒸汽耗指标如下:固定床间歇气化蒸汽耗为0.26~0.4 kg/kg原料煤;鲁奇炉气化蒸汽耗为1~1.1 kg/kg原料煤。

进入气化炉夹套汽包的软水量:

216/72=3 t/h

气化蒸汽耗量计算:

3×(1-0.01)-1.55=1.42 t/h

兰炭固定床连续气化比汽耗计算:

1.42×1 000/(12 000/1 000)=118 kg/kNm3

兰炭固定床连续气化蒸汽耗 =118/233

=0.506 kg/kg

5.2.7 汽气比和比气耗

气化所消耗的水蒸气量与空气量之比,无量纲,水蒸气与空气作为气化过程的两种氧化剂,其组成的变化直接影响着粗合成气的气体组成。汽气比高,CO量减少,H2量增加,CO/H2下降;汽气比低,CO量增加,H2量降低,CO/H2提高。鲁奇气化技术,汽气比为1.8~4.23。根据空气风机出口的流量指示,空气平均风量为8 990 Nm3/h。

兰炭固定床连续气化汽气比=(3 000/18)×22.4/8 990=0.42

兰炭固定床连续气化比气耗=8 990×1 000/12 000=749.2 Nm3/kNm3

5.2.8 气化效率计算

煤气的低热值计算。

(0.254 7×3 016.43+0.125 8×2 577.58+0.005 7×8 559.34)×4.186 8=4 478.53 kJ/Nm3

气化效率计算:

=72%

5.2.9 气化强度

气化强度表示单位时间、单位气化炉截面积上消耗的料煤质量或产生的煤气量。采用的单位有:以消耗原料煤量计为kg/(m2·h-1);或产生的煤气量计为Nm3/(m2·h-1);或生产煤气的热值表示为MJ/(m2·h-1)。气化强度越大,气化炉生产能力越大。单炉平均产气量为12000 Nm3·h-1。

气化强度=12 000/(0.785×3.6×3.6)=1 180 Nm3/h·m2

5.2.10 单炉日投煤量

单炉日投煤量表示单位时间内气化炉消耗最大量的原料煤质量。采用的单位有:消耗的原煤量计为t/d;或消耗原料煤的热值计为MW。单炉日投煤量越大,气化能力越大,该指标未考虑气化炉截面积因素。取连续生产30 d平均数为2.797 t/h。

单炉日投煤量=2.797×24=67 t/d

5.2.11 单炉产能

单炉产能表示单位时间内气化炉所产生的干合成气量,直观地反映了气化炉合成气产出能力。取连续生产30 d,平均数12 000 Nm3/h。

6 结语

综上所述,以兰炭作为原料、空气和副产水蒸气作为气化剂,采用低压固定床连续气化工艺进行气化反应生产煤气,比传统的固定床间接气化工艺在气化效率、煤炭转化率方面有了很大提升。采用炉煤锁、灰锁进行自动上煤与除渣,干法除尘降温用脉冲布袋除尘与间接煤气冷却,使得整个煤气没有与水接触,具有较好的环保节能效果和一定的创新点。综合分析后该煤气可以作为陶瓷用燃料气,以解决兰炭在陶瓷、玻璃、冶金、煅烧以及化工领域内的燃料综合利用问题。

[1]田守国.新型常压固定床气化已发展成为多领域应用的实用技术[J].中氮肥,2016(05):1-6.

[2]田守国.常压固定床纯氧连续气化的优势和节能原理[J].化工设计通讯,2013(06):1-5,9.

修改稿日期:2017-07-01

ApplicationandPracticeofContinuousPreparationofCleanFuelGasthoughCoalGasificationinSemi-CokeFixedBed

Wang Shou-jian

(ChinaNationalChemicalEngineeringCo.,Ltd.,Beijing100007,China)

Clean fuel gas is produced by taking the rich semi-coke as raw materials and selecting appropriate process for coal gasification and gasification furnace. This fuel gas with some innovations can,to a certain degree,save energy and protect environment. Semi-coke can be utilized comprehensively as fuel gas in chemical industries such as ceramics,glass,metallurgy,calcination,etc..

semi coke;fixed bed;gasification;fuel gas;comprehensive utilization

10.3969/j.issn.1004-8901.2017.05.002

TQ342.742

A

1004-8901(2017)05-0005-06

doi:10.3969/j.issn.1004-8901.2017.05.002

汪寿建(1956年—),男,江苏无锡人,教授级高级工程师,长期从事化工、煤化工工程设计、开发及技术管理工作。