往复式压缩机组管道动力分析

, ,

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730000)

往复式压缩机组管道动力分析

孙焕青,张淋,冯德林

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730000)

总结了某甲醇项目二氧化碳压缩机组高压缸出口管道的配管设计及应力分析,利用CASERII-2014,对该管道进行了动力分析,通过改变支吊架的型式及位置,使该管道的应力、位移及相连设备的管口受力满足标准规范的要求,使管道的固有频率避开共振区域,保证了装置的安全、稳定运行。

往复式压缩机;动力计算;固有频率;共振

伴随着石油化工行业的飞速发展,往复式压缩机作为一种重要的过程流体机械,得到了广泛的应用[1]。管线振动是石油化工行业中非常普遍的现象,而往复式压缩机组管线的振动尤为严重[2]。

管道的振动对工艺装置及设备的危害非常大,可使管道及其相连接的附件或相互之间产生过大的应力,从而导致管道疲劳破坏,严重时发生破裂,影响仪器仪表的正常工作,或引起极大的误差,降低压缩机的工作性能,使安装底座产生较大的振动和应力集中,导致安全隐患。由管线振动产生的噪音严重破坏了其周围的生活、工作环境[3,4]。当由管道与内部流体构成的系统的固有频率和振源的激发频率一致或者相近时,整个系统将会产生剧烈的振动[5],严重时可能会导致较大的生产事故。

根据GB 50316—2000(2008版)、SH/T 3041—2016和HG/T20645—1998等标准规范中的要求,这些管道需进行详细的应力分析。

结合某甲醇项目二氧化碳往复式压缩机组,我们分析并总结了往复式压缩机管道系统振动的原因,利用CAESARII—2014进行了动力分析,探讨了如何从管道固有频率的角度避免管道系统的振动,对于该类管道的配管及支吊架的合理设置具有一定的参考意义。

1 往复式压缩机管道系统振动的原因

往复式压缩机组管道系统振动的原因有很多,振动型式和振动位置也不相同[6],但其振动的主要原因可总结为3种:①管道内气流的压力脉动值太大,从而导致管道系统受到较大的激振力而发生振动;②管道及支架设计不合理造成管道系统的共振;③压缩机的基础及其转子的动平衡性较差,在其工作时会产生转子惯性力,从而引起管道的振动[7]。

1.1 气流脉动引起的振动

由于往复式压缩机的工作特点是吸气和排气呈间歇性和周期性变化,因此会导致管内气体参数(如压力、密度及速度等)既随位置又随时间做周期性变化。当脉动的气体沿管道输送,遇到弯头、异径管、八字盲板等元件时,将产生随时间变化的激振力,从而导致管道振动,管道激振力受力模型见图1。

图1 管道激振力受力模型

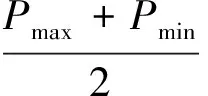

描述管道内压力随时间变化的曲线称为压力脉动图。压力脉动值的大小可以用压力不均匀度δ值表述[8]。

(1)

式中,Pmax为不均匀压力的最大值, MPa(a);Pmin为不均匀压力的最小值, MPa(a);P0为平均压力, MPa(a)。

(2)

无压力脉动时弯头处受到的静力如式(3)所示:

(3)

式中,θ为夹角,d为管道内径,P为管道内压。

当压力脉动存在时,弯头处受到的脉动激振力如式(4)所示:

(4)

式中,ΔP为脉动压力。

ΔP=Pmax-Pmin

(5)

由式(1)、式(2)、式(4)及式(5)可以得出:

(6)

由式(6)可以得出:脉动激振力的大小与夹角θ和δ有关,当一定δ时,脉动激振力与θ成反比。

1.2 管道系统共振引起的振动

1.2.1 气柱共振引起的振动

由于气体具有可压缩性,管道内的气柱相当于一弹性元件,该系统具有一系列的固有频率,当激发频率与某阶气柱固有频率一致时,便会发生对应于该阶频率的气柱共振。设计管道时,首先应根据管内介质和激振频率计算可能发生共振的管道共振管长,并使相应管道的长度避开0.8~1.2倍的共振管长[8]。此外,可以应用声学模拟软件(如PLUS)对管路系统进行气柱模态分析。

1.2.2 管道机械共振引起的振动

管道的机械共振是指管道结构的固有频率与压缩机的激振力频率一致或相接近时,使管道振动成倍增大的现象[8]。管道结构本身存在一系列的固有频率,激振力频率如式(7)所示:

(7)

式中,n为压缩机转数,r/min;单作用m=1,双作用为m=2。

管系的固有频率如式(8)所示:

(8)

式中,yi为固有频率的阶次,yi=1,2,3,4,…;k为管系刚度;m为管系质量。

w1应避开0.8w~1.2w的区域,在工程中通常避开0.5w~1.5w。设计时,通常使w在w的1.5倍以上[9]。

1.3 往复式压缩机不平衡引起的振动

往复式压缩机回转机械部分的不平衡是机械振动的主要来源,其活塞和曲柄滑块机构的惯性力和转矩的不平衡,也会导致振动现象的发生。目前,大型压缩机组已从机器结构本身的设计和加大其基础的质量两面考虑,采用动平衡式结构解决了主机的振动问题[9]。

2 管道的应力计算与结果分析

2.1 问题描述

某甲醇项目二氧化碳往复式压缩机为对称平衡四列M型,压缩机曲轴转速333r/min,流量105m3/min,轴功率1 200 kW。高压缸出口管道的操作温度为132 ℃,设计温度为160 ℃,操作压力为8.0 MPa,设计压力为8.8 MPa,管道规格为DN100,壁厚为SCH60,腐蚀裕度为1.5mm,管道材质为碳钢,保温容重100 kg/m3。该管道为气化工段输煤用,当压力升至7.0 MPa(g)左右,管道振动剧烈,出口缓冲罐支撑地脚螺栓拉断,影响项目的正常运行。

2.2 应力计算及结果分析

该甲醇项目二氧化碳压缩机组四级出口的压力Pmax为7.13 MPa(a),Pmin为6.98 MPa(a),θ为90°,根据式(6)计算激振力ΔF=765N。由计算结果可以看出,该管道90°弯头处收到的激振力紧为765N,只要设置合适的支架和限位架等,即可消除该脉动激振力的影响。

由式(7)可以得出激振力频率:

为避开共振区域(8~12 Hz),防止管道振动,设计时应调整管道结构的一阶固有频率,使其大于16.65 Hz。

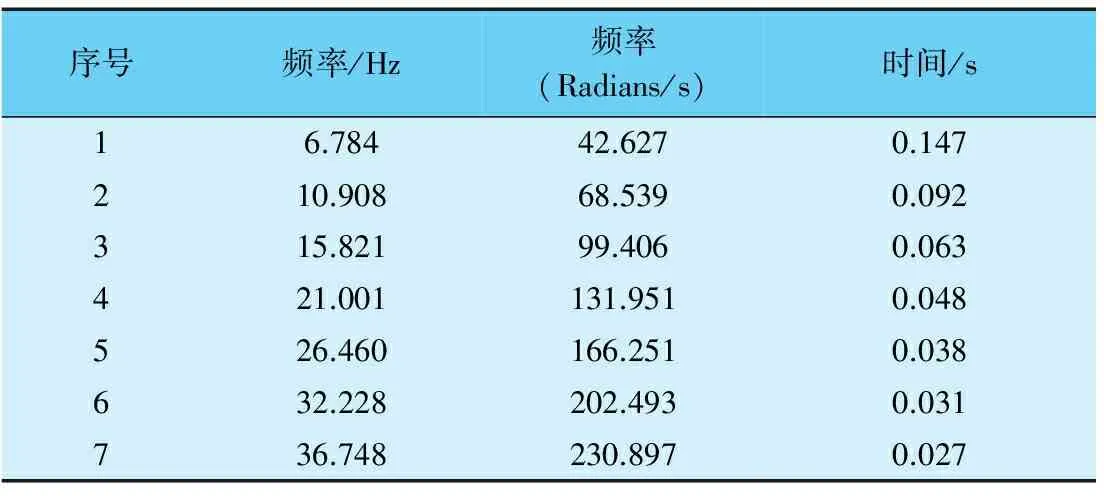

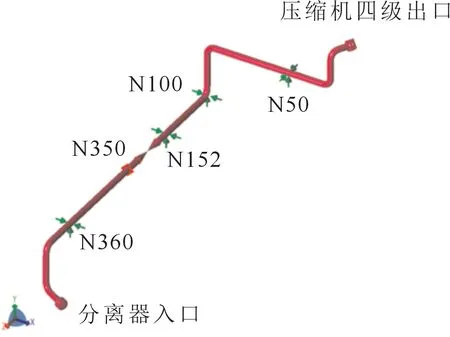

原管道应力计算模型见图2。N50、N152、N360代表普通刚性滑动支架。管道的静力分析计算结果见表1。管道的动力分析结果见表2。

图2 原管道应力计算模型

表1 管道静力分析结果

表2 管道动力分析结果

由表1计算结果可以看出,管系的最大一次应力仅为许用应力的31.2%,最大二次应力仅为许用应力的8.03%,管系的一次应力和二次应力符合要求。冷态下管道的最大垂直位移量仅为-0.321 8 mm,满足管道安装的要求。

由表2的计算结果可以看出,管道1阶、2阶、3阶的固有频率落在共振区域,此时的振动最为剧烈;1阶固有频率时的振动发生在阀门处的管道上,该处明显缺少支撑,管道刚度不够;2阶、3阶固有频率时的振动发生在整段管道上,是导致出口缓冲罐支撑地脚螺栓拉断的主要原因,计算结果与现场实际情况相符。

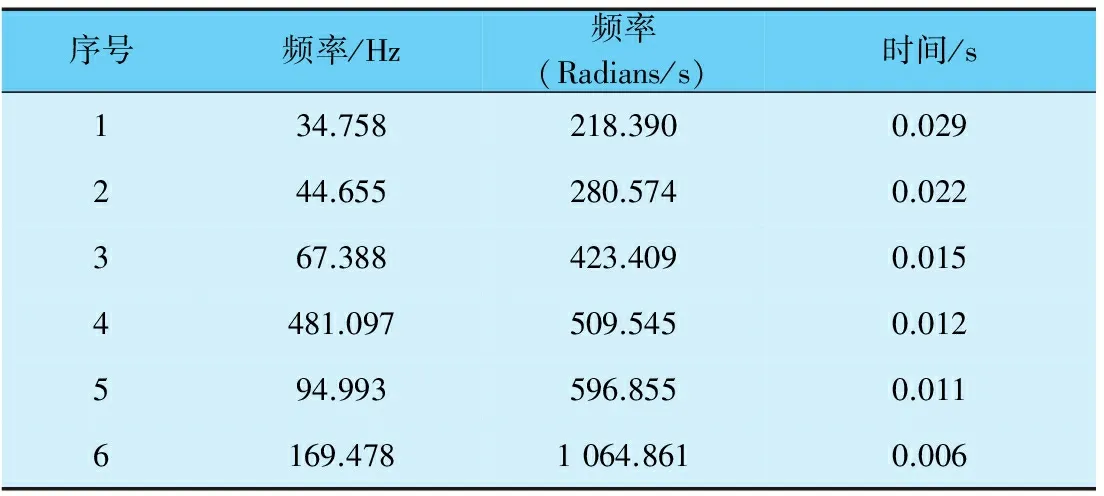

鉴于此,工程设计时尽量调整管道的固有频率在激振频率的1.5倍以上。优化后的计算模型见图3,N50、N152、N360改为导向刚性支架,新增N350固定架和N100导向刚性支架。优化后管道的静力分析计算结果见表3。

图3 优化后管道应力计算模型

表3 优化后管道的静力分析结果

由表3的计算结果可以看出,管系最大一次应力仅为材料许用应力的26.28%,最大二次应力仅为材料许用应力的33.47%,管系的一次应力和二次应力符合要求。冷态下管道的最大垂直位移量仅为-0.009 9 mm,满足安装要求。优化后管道的动力计算结果见表4。

表4 优化后管道的动力计算结果

由表4的计算结果可以看出,优化后管道的最低阶频率为34.758 Hz,远大于15 Hz,管道系统的固有频率避开了共振区域。现场管道支架按照管道应力计算报告正在进行改造。

3 结语

我们从压力脉动和管道系统的固有频率两方面分析并处理了管道振动问题。同时,考虑了管道固有频率与管道结构刚度之间的关系,结果表明,管道结构刚度越大,其固有频率也就越高,相同应力下产生的位移也就越小,反之亦然[10]。因此,在脉动激振力不大及管道静力分析通过的条件下,可首先通过调整管道的固有频率方式来避免管道振动,即通过简化管道走向、增加限位架和导向架、在合适位置设置固定架等方式来增加管道系统的刚度,以此提高其固有频率,避免管道的振动。

管道振动分析需要进行压力脉动分析,通过合理设置缓冲器和孔板等抑制脉动的措施,将管道压力脉动的不均匀度控制在工程允许的范围之内;进行管道结构振动固有频率的分析,通过优化管道布置、设置支架等措施增加管道的刚度,提高管道的固有频率,消除管道过大振动;进行管道气柱固有频率的分析,避开激振频率,防止气柱共振。本文只做了前两个方面的计算分析,虽然解决了管道的振动问题,但没有进行气柱固有频率的分析,该方面的工作尚需进一步的研究和完善。

[1] 喻迪垚,江志农.往复式压缩机管线振动分析及减振方法[J].技术改造,2012,231(4):44-46.

[2] 张传鑫.往复式压缩机管线振动分析及控制[D].北京:北京化工大学,2014.

[3] 党锡淇,陈守五.活塞式压缩机气流脉动与管道振动[M].西安:西安交通大学出版社,1984.

[4] 维将金.活塞式压缩机的脉动与振动[M].沈阳:沈阳气体压缩机研究所出版社,1975.

[5] 丁磊.往复式压缩机管道的减振设计[J].化工设计,2012,22(3):6-9.

[6] 党锡淇,夏永源,林克宝.消除管道振动的简易方法[J].化工与通用机械,1983(2):15-20,65.

[7] 谷伟.往复式压缩机管路振动分析与减振方法研究[J].中国石油和化工标准与质量,2011,31(7):71.

[8] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2003.

[9] 宋岢岢.工业管道应力分析与工程应用[M].北京:中国石化出版社,2011.

[10] 唐永进.往复式压缩机管道防振设计[J].压缩机技术,2001(2):6-9.

修改稿日期:2017-05-24

DynamicAnalysisofthePipelineinReciprocatingCompressorUnit

SUN Huan-qing,ZHANG Lin,FENG De-lin

(ChangZhengEngineeringCo.,Ltd.,LanZhouBranch,LanzhouGansu730000,China)

This paper summarizes the piping design and stress analysis of the high-pressure cylinder outlet pipe of a carbon dioxide compressor unit in a methanol project. The dynamic analysis of the pipe is carried out by using CASERII-2014. With the type and position of the hanger being changed,the stress and displacement of the pipe and the pressure in the pipe orifice of the connected equipment meet the requirements of the standard specification so as to make the natural frequency of the pipeline avoid the resonance region. Thus,the safe and stable operation of the device is ensured.

reciprocating compressor;dynamic calculation;natural frequency;resonance

10.3969/j.issn.1004-8901.2017.05.005

TH45

A

1004-8901(2017)05-0018-03

doi:10.3969/j.issn.1004-8901.2017.05.005

孙焕青(1985年—),男,山东诸城人,2010年毕业于兰州大学工程力学专业,硕士,工程师,现主要从事应力分析工作。