自动化立体仓库工业网络控制系统的设计

金浙良

(浙江工业职业技术学院电气电子工程学院,浙江 绍兴 312000)

自动化立体仓库工业网络控制系统的设计

金浙良

(浙江工业职业技术学院电气电子工程学院,浙江 绍兴312000)

自动化立体仓库由立体货架、有轨巷道堆垛机、出入库输送系统等组成,可以实时监控仓库状态,按需入库、出库,有效节省劳动力,提高物流效率。随着技术的发展与进步,立体仓库的使用越来越广泛,已经成为“工业4.0”中的重要环节。采用现代工控网络技术,设计了一套立体仓库控制系统,可以实现自动入库、自动出库、仓库查询等功能。控制系统主要包括上位机、服务器、主机、堆垛机、操作站和流水线等。工业控制网络分为现场层、控制层、管理层3层网络,并选择CC-Link网络作为控制层网络、工业以太网作为管理网络。控制系统的软件设计主要包括:3种控制模式的设计,主站、从站的通信数据分配及程序设计,自动入库、自动出库程序设计,堆垛机控制程序设计,触摸屏界面设计等。经过系统调试,所设计的立体仓库能较好地满足工业现场的要求,效果良好。

工业4.0; 自动化; 立体仓库; 工业网络; 控制系统; 堆垛机; PLC; 组态技术

0 引言

国内外研究表明,在生产过程中仅有5%的时间用于产品的加工制造,其余时间都用于产品的存储、运输、检测,所以解决企业生产过程中的存储和运输问题,可以节约成本40%左右[1]。自动化立体仓库是物流技术、自动化技术和信息技术高度集成的产物,可以实时监控仓库状态,有效衔接需求定制、生产管理和经营决策。随着技术的发展与进步,智能化、集成化、信息化的自动化立体仓库将得到越来越广泛的使用[2]。

立体仓库的硬件系统由立体货架、有轨巷道堆垛机、出入库输送系统等组成;信息系统由通信系统、条形码管理系统、计算机管理系统等组成[3]。自动化立体仓库可以按照入库/出库的既定规则,自动实现货物的搬运、存储和管理,既可以节省劳动力,又可以提高物流效率。

1 立体仓库布局

立体仓库采用双深度的货架布局模式。仓库分为4个巷道,分别由4台堆垛机控制。每个巷道包括2排货架,每排货架有8列、6层,共48个仓位。整个立体仓库共有384个仓位。每个巷道设有1个入库缓冲区,用于缓存环形流水线传送过来的货物;1个出库缓冲区,用于缓存堆垛机取出的货物。堆垛机采用链式轨道结构,可进行上下、前后、伸缩、夹紧松开4个自由度的控制。立体仓库设置4个操作台,用于货物的存入和提取操作[4]。

立体仓库布局如图1所示。

图1 立体仓库布局图

仓库中,每个货架上的仓位都采用3级编码的方式,即货架编号-行编号-列编号。货架编号为0#~7#,其中2个货架对应1个堆垛机;行编号为货架的层数,为0#~5#;列编号是货架的列数,为0#~7#。

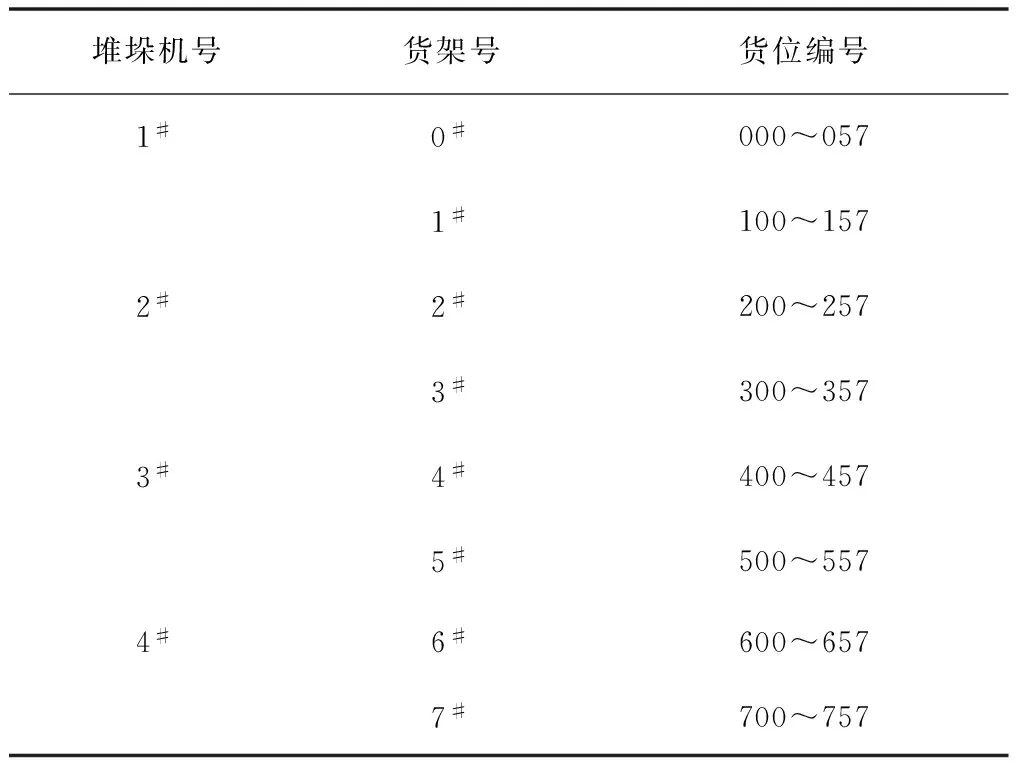

仓库的仓位编码如表1所示,0#货架的仓位编号如表2所示,其他仓库类似。

表1 仓位编码表

表2 0#货架仓位编号表

2 硬件设计与选型

自动化立体仓库的控制系统由现场层、控制层、管理层3层网络结构组成[5]。现场层由堆垛机、操作台、流水线控制以及现场的触摸屏、各种检测信号、驱动元件等构成,用于货物的入库、出库、扫码、运输的操作。控制层主要由CC-Link网络构成[6],主要部件包括主站控制器、1#~4#堆垛机控制器、1#~4#操作站控制器、流水线控制器,用于立体仓库的入库/出库操作。管理层主要由工业以太网络构成[7],主要部件包括上位机、服务器、APP手机控制端等,用于实现整个系统的数据服务、远程操作、APP手机服务等功能。

根据立体仓库控制系统,选择合适的控制器件,主要包括上位机、主控制器、远程控制器、堆垛机控制系统、变频器和伺服电机等。上位机主要完成货物的入库、出库的操作,信息管理与统计,仓位信息统计,单个仓位货物信息管理与统计。主控制器采用三菱Q系列PLC进行控制,远程控制器采用三菱FX3U系列PLC。堆垛机控制系统主要包括水平、垂直、前后3个方向的控制,水平位置由变频器进行控制,垂直位置和前后位置均由伺服电机进行控制[8]。

硬件选型表如表3所示。

表3 硬件选型表

3 控制系统软件设计

3.1立体仓库的控制要求

自动化立体仓库具有3种运行模式:单机测试模式、自动入库/出库模式、联机运行模式。控制系统要求实现以下功能。

①单机测试模式:堆垛机可以实现货物的抓取与放下,以及在水平、垂直、伸缩方向上的运动测试;操作台可以实现入库/出库选择,扫码操作,传输测试;流水线可以实现启停、速度控制、出库/入库缓冲器推杆测试。单站测试由各设备上的触摸屏单独控制。

②自动入库/出库模式:用户在操作台的触摸屏上,输入入库或出库操作、仓库货位号、运行速度,流水线自动运行,堆垛机自动实现货物的入库或出库操作,并通过触摸屏实时监控。

③联机运行模式:根据主站或上位机的控制信息,控制系统自动进行货位选择、路径规划、入库/出库操作,并能实时监控操作过程。

3.2主站通信程序设计

主站采用Q02CPU,通信方式采用CC-Link、QJ61BT11N扩展模块。主站通过软件设置网络参数,并设定自动刷新。主站信息可以通过触摸屏实现监控。主站分配9个从站的地址,每个从站占据2个站地址,其中堆垛机为1#、3#、5#、7#,操作台为9#、11#、13#、15#,流水线为17#。以1#站(1#堆垛机)为例,主站分配了X100-X13F、Y100-Y13F作为1#站的远程输入/输出映像空间;D1000-D1007、D2000-D2007作为1#站的远程寄存器读出、写入映像空间。

主站CC-Link通信表如表4所示。

表4 主站CC-Link通信表

3.3从站通信程序设计

从站采用PLC控制器与FX2N-32CCL组成的CC-Link通信网络。32CCL的模块内部有0#~31#共计32个缓存存储器。其中:0#~7#为对应的远程输入/输出地址,8#~23#为对应的远程寄存器地址,24#~31#为相应控制功能。32CCL与PLC数据交换由FROM、TO指令实现。从站CC-Link通信程序如图2所示。当联机按钮X003接通时,执行通信程序;当X003断开时,清除通信信息。

图2 从站CC-Link通信程序图

因为堆垛机、操作站、流水线的各个从站都采用相同的通信程序,所以各从站的通信表都相同。从站CC-Link通信表如表5所示。其中:M500-M563、D200-D207为主站给从站的信号,M600-M663、D220-D227为从站给主站的信号。

表5 从站CC-Link通信表

3.4入库操作程序设计

当立体仓库需要进行入库操作时,可以在1#~4#操作台上进行操作,操作员选择操作模式,对入库货物进行条码扫描,确认货物信息。根据货物的类型信息,系统自动分配相同类型下的空余仓位,按序号排列;若没有空余仓位,系统等待,触摸屏报警提示。自动分配仓位后,操作员确认入库,流水线启动,输送货物到相应的堆垛机入库缓冲区;货物到位后,堆垛机启动,对货物进行入库操作。货物到位后,堆垛机复位返回原点,到达原点后本次入库操作结束,反馈上位机,更新库存信息,等待下次操作。

入库操作流程如图3所示。

图3 入库操作流程图

3.5出库操作程序设计

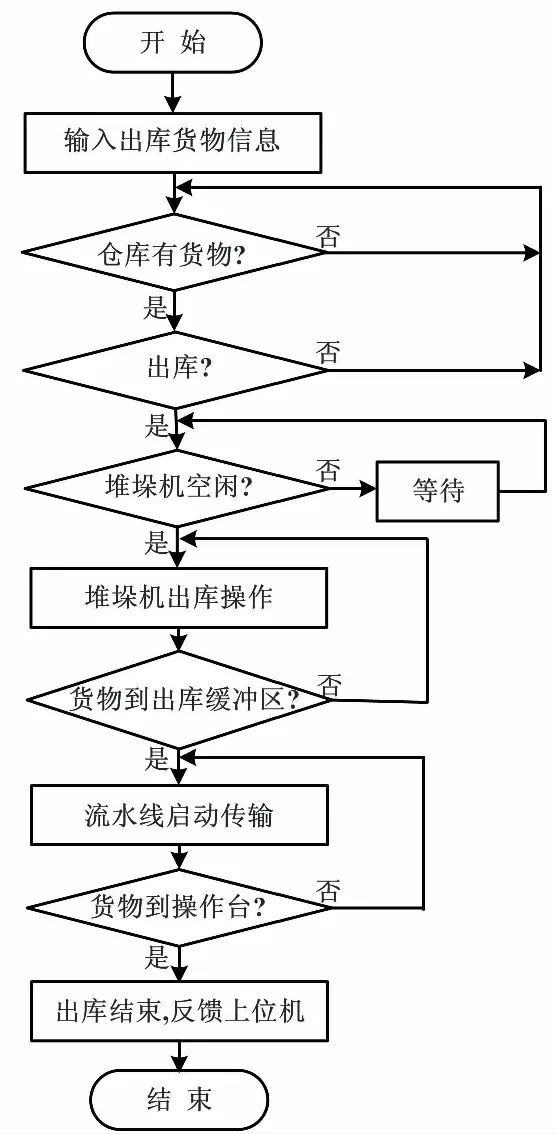

出库操作流程如图4所示。

图4 出库操作流程图

操作员先输入出库货物信息,系统自动查询仓库是否有货物。若没有货物,操作台触摸屏报警提示;若有货物,提示操作员是否确认出库。操作员确认出库后,在堆垛机空闲情况下,堆垛机抓取货物到出库缓冲区,进行出库操作。货物到出库缓冲区后,流水线启动传输,传输货物到操作台;货物到操作台后,出库结束,系统反馈上位机,更新库存信息,等待下一次操作。

3.6堆垛机程序设计

与仓库的控制要求一致,堆垛机有单机测试、自动、联机3种工作方式,入库、出库2种操作过程。这5种动作流程分别对应5个子程序,即单机测试、自动入库、自动出库、联机入库、联机出库程序。

堆垛机动作流程如图5所示[9]。

图5 堆垛机动作流程图

系统首先进行初始化,判断堆垛机是否存在故障或急停按钮是否按下。若有,系统产生报警;若无,则在堆垛机空闲的情况下,按照要求进行5种动作操作。

3.7触摸屏画面设计

根据控制系统的要求,利用MCGS组态软件开发相应的触摸屏界面[10]。以主站触摸屏的设计为例,其他模块的触摸屏设计与主站类似。主站触摸屏设计了以下3个界面。

①模式选择界面。通过触摸屏,可以设定系统的工作方式:单机模式、自动模式、联机模式。单机模式为所有模块单独工作;自动模式为操作站、流水线、堆垛机共同工作;联机模式为上位机、服务器、主机、操作站、流水线、堆垛机共同工作。当设定某种工作方式时,模式选择界面自动获取相应的联机信号。

②仓位查询界面。通过界面的货架选择,点击相应编号的货架,可以查询该仓位的货物信息,包括仓位编号、货物编号、货物类别、货物性质、入库时间、操作员等。若仓位没有货物,则显示的信息为空白信息。

③联机运行监控界面。通过该界面,可以进行入库操作或出库操作,并相应地显示当前操作的动作流程。完成的动作以绿色显示,当前动作以绿闪1s显示,未完成动作以白色显示。监控界面还可以显示入库状态,运行、扫码、流水线、入库缓冲区、堆垛机运行、堆垛机原点信号,以及仓位编号、货物编码、货物类别、货物性质等信息。

4 系统运行调试

系统的运行调试,主要是调试各个工作模块是否联网工作,各个单元的控制要求是否符合立体仓库的控制要求,以及触摸屏的显示是否符合操作要求。

整机联网调试:打开各个工作单元工作电源,主站模式选择界面,设定模式为联机模式,观察联机信号,若所有联机信号指示灯显示,则联网成功。

各单元单机测试:包括堆垛机的水平、垂直、伸缩的运行测试,操作台的扫码、入库、出库操作测试,流水线的运行、速度控制、出库缓冲区、入库缓冲区推杆操作测试;如所有测试成功,则单站调试成功。

自动功能调试:自动入库测试,用户在操作台上对货物扫码,由系统进行入库操作,堆垛机准确地把货物放入仓位;自动出库测试,用户在操作台上输入货物选择信息,系统进行出库操作,堆垛机准确取出货物,并输送到操作台上;两者测试成功,则自动功能调试成功。

联机模式调试:系统切换到联机模式,按下入库操作自动运行入库操作,按下出库操作自动进行出库操作,并在上位机、服务器上显示相关数据;在主站触摸屏上能进行仓位信息的查询;调试成功,则联机功能有效。

5 结束语

本文主要利用现代工控网络技术,设计立体仓库系统。立体仓库控制系统由上位机、服务器、主机、堆垛机、操作站和流水线等独立模块构成。控制系统的硬件设计分为现场层、控制层、管理层3层网络,以及设备的硬件选型。选择CC-Link网络作为控制网络,并以工业以太网作为管理层网络。控制系统的软件设计分单机测试、自动、联机3种控制模式,包括了主站、从站的通信数据分配及程序,入库操作、出库操作、堆垛机控制程序,并根据控制要求设计了触摸屏界面。经过系统调试,该立体仓库能很好地满足工业现场的要求,应用效果良好。

[1] 黄俊强,陈柏金.自动化立体仓库监控管理系统的通信网络设计[J].自动化技术与应用,2016,35(7):115-117.

[2] 蔡安江,应嘉奇,王坚,等.分散式立体仓库堆垛机调度模型[J].计算机集成制造系统,2016,22(3):793-799.

[3] 冯无恙.基于自适应遗传算法的自动化立体仓库堆垛机路径优化研究[D].兰州:兰州理工大学,2011.

[4] 杨文强.基于智能方法的自动化立体仓库系统优化研究及应用[D].上海:上海大学,2013.

[5] 苏晓峰,史启程,刘金颂,等.基于PLC的工业自动化立体仓库控制系统设计[J].自动化与仪器仪表,2016(3):119-121.

[6] 霍兵,郁汉琪,钱厚亮.CC-Link总线技术在自动化生产线控制网络中的应用[J].机械制造与自动化,2016(1):187-189.

[7] 陈元招,刘兴祥.基于CC-Link网络的模型立体仓库控制系统设计[J].河西学院学报,2016(5):52-59.

[8] 龚志远.基于模型的立体仓库CC-Link总线控制系统[J].机床与液压,2013,41(11):108-111.

[9] 芦光荣,谢宸伊,丁霞梅,等.自动化立体仓库下位机控制系统的设计与实现[J].机械研究与应用,2014(6):130-132.

[10]侯荣国,许云理,冯延森,等.基于MCGS组态软件的自动化立体仓库控制系统的开发[J].机械设计与制造,2012(1):77-78.

DesignoftheIndustrialNetworkControlSystemforAutomated3DWarehouse

JIN Zheliang

(College of Electrical and Electronic Engineering,Zhejiang Industry Polytechnic College,Shaoxing312000,China)

The automated3D warehouse consists of dimensional shelves,rail roadway stacker and warehousing in and out transfer system; warehouse status can be monitored in real time,and warehousing in or out can be accomplished according to the requirements,which effectively saves the labor and improves the efficiency of logistics.In recent years,with the development and progress of technology,3D warehouses have been widely used,and become an important part of “Industrial4.0”.By using modern industrial control network technology,the3D warehouse control system is designed,which offers functions of automatic warehousing in and out,and warehouse information enquiring.The control system mainly consists of the host computer,server,stacker,operation station and productive lines,etc.The industrial control network is divided into three layers: site layer,control layer and management layer;control layer uses CC-Link,and management layer uses Ethernet.The control system software design mainly includes: the design of the three control modes,communication data distribution program of host station and slave station,the design of automatic warehousing in and out,stacker control program design,and touch screen interface design,etc.After debugging,it is shown that the3D warehouse designed meets the requirements of industrial sites well with excellent effects.

Industry4.0; Automaion;3D warehouse; Industrial network; Control system; Stacker; PLC; Configuration technology

TH246;TP273

10.16086/j.cnki.issn1000-0380.201710014

修改稿收到日期:2017-04-15

2015年绍兴市大学生科技创新项目(801804110620616002)

金浙良(1983—),男,硕士,讲师,主要从事自动化系统设计的教学和研究工作。E-mailjinzheliang@zjipc.cn。