径向和轴向间隙对喷水推进轴流泵特性影响数值分析

胡明华

(江苏海事职业技术学院, 南京 211170)

2017-05-12

胡明华(1965—),男,安徽巢湖人,副教授,主要研究方向为轮机工程技术、高等职业教育管理。

E-mail:huminghua1965@cdiyun.com

1000-4653(2017)03-0020-05

径向和轴向间隙对喷水推进轴流泵特性影响数值分析

胡明华

(江苏海事职业技术学院, 南京 211170)

采用三维雷诺平均N-S方程和S-A湍流模型对不同叶轮间隙的喷水推进轴流泵流场及水力性能进行数值计算。计算中选取的相对径向间隙δ(径向间隙尺寸与叶轮直径之比)分别为0.2%,0.4%,0.6%和0.8%,选取的轴向间隙分别为10 mm,15 mm,20 mm和25 mm。计算结果表明:随着δ的增大,泵模型水力性能降低;当δ增大到0.6%时,小流量工况下泵模型的效率和扬程下降加快,设计工况下的叶片进口形成泄漏涡,泄漏损失增大;当轴向间隙增大到20 mm时,静叶吸力面出现分离螺旋点,易引发汽蚀,泵模型选用的轴向间隙为15 mm。

船舶工程;喷水推进泵;径向间隙;轴向间隙;数值计算

喷水推进轴流泵属于高比转速叶轮式泵[1],其叶轮部件的性能直接影响喷水推进泵的总体性能,设计合理的间隙距离(径向间隙和轴向间隙)不仅能提高喷水推进轴流泵叶轮的动力性能,而且可优化轴流泵的内部流场,提高喷水推进泵的抗汽蚀性能。[2]目前,普遍采用数值模拟的方法研究泵内间隙流动的现象,例如:杨昌明[3]、施卫东等[4]、戴辰辰等[5]、张德胜等[6]和汤方平[7]采用物理模型及数值仿真的方法对轴流泵内叶轮的径向间隙流动进行研究;万继林[8]采用变轴向间隙对压气机进行数值和试验研究;张始斋[9]对矿用小型轴流式通风机进行数值仿真,均取得很好的效果。

但是,目前对不同叶轮间隙的喷水推进轴流泵流场及性能进行的数值研究仍较少。这里在已有研究的基础上,开展叶轮间隙变化对喷水推进轴流泵流场和水力性能的影响研究,以获得不同叶轮间隙对喷水推进轴流泵流场和水力性能的影响规律,为喷水推进轴流泵叶轮的优化设计提供一定的指导。

1 喷水推进轴流计算模型和数值方法

1.1物理模型

数值研究采用的喷水推进轴流泵模型的叶轮外径为150 mm,动叶5片,轮毂比为0.45,静叶9片,叶轮翼型选用NACA翼型,叶轮的额定转速为1 450 r/min,叶轮轴向间隙为15 mm,叶轮叶顶间隙为0.6 mm,泵模型三维结构见图1。

图1 泵模型三维结构

1.2计算域与边界条件

喷水推进轴流泵模型计算域见图2,进口压力设置为107 000 Pa,总温度为294 K,来流方向为轴向入流;出口设置为压力出口,出流压力近似设置为环境压力;进水管道壁面设置为绝热无滑移边界。考虑到计算域的周期性和计算速度,对计算域单流道区域进行计算,采用旋转周期性边界条件。

图2 喷水推进轴流泵模型计算域

1.3计算网格与数值方法

计算域网格划分利用NUMECA的Fine/turbo模块完成,划分为O-H型网格和蝶型网格。为控制网格生成质量,对进水口和进水流道等流动变化剧烈的区域进行网格加密;流道管壁附近区域使用附面层网格,以增强计算结果的可信度。计算模型网格总数约为130万个,计算得到所有壁面y+<10,满足湍流模型的要求。[10]数值仿真时的控制方程选用三维定常雷诺平均N-S方程组,湍流模型选用S-A方程模型。

2 网格无关性验证

为准确反映喷水推进轴流泵水力性能的变化情况,又不致网格数太多,同时缩短计算时间,选用网格总数为110万个、130万个、150万个和170万个的计算域网格模型,在流量分别为220 kg/s及240 kg/s时进行网格无关性验证,计算结果见图3和图4。由图3和图4可知,当网格数>130万个时,网格数继续增加,轴流泵的水力性能波动较小(水力效率波动范围在0.025%以内,扬程波动范围在0.115%以内),网格数继续增加对泵模型水力性能的影响较小,泵模型网格数过多反而会使计算后收敛曲线产生周期性波动,不利于数值仿真,因此泵模型网格总数选择130万个。

图3 效率-网格数曲线

图4 扬程-网格数曲线

3 计算结果分析

3.1叶轮间隙对喷水推进轴流泵外特性的影响

首先保持叶轮轴向间隙为15 mm不变,选取相对径向间隙δ为0.2%,0.4%,0.6%,0.8%及流量为200 kg/s,220 kg/s,240 kg/s,260 kg/s,280 kg/s共20个工况进行数值计算和分析。

另外,当时还有一些学者则从日、月和鸡、兔的阴阳相配、交感来解释“日中有金鸡”“月中有玉兔”的现象。如明人杨慎在其《艺林伐山》一书中还说:

图5为不同径向间隙下泵模型水力性能的变化曲线。从图5a)中可看出:在相同径向间隙、小流量工况(200~240 kg/s)下,轴流泵的效率随着流量的增加而增大;当流量超过设计工况后,效率将逐渐降低。在设计工况(240 kg/s)下,当δ为0.2%时泵的效率达到90%,但当δ为0.2%时小流量工况下轴流泵的效率下降最快,流量为200 kg/s时的效率已接近于δ为0.4%和0.6%时的效率。

从图5b)中可看出:在相同流量下,径向间隙尺寸越大,扬程越低。这是由于叶轮径向间隙尺寸的增大会产生较大的间隙泄漏,叶片做功减少,叶片间隙泄漏损失增加。当叶轮径向间隙尺寸过度增大时,非设计工况下轴流泵的水力性能下降加快,如相对径向间隙为0.8%的喷水推进轴流泵在流量为280 kg/s时的扬程比流量为240 kg/s时的扬程降低约7.95%,这是由于叶轮径向间隙尺寸增大到一定程度后,叶片间隙泄漏损失占主要作用。

a) 效率-流量曲线

b) 扬程-流量曲线

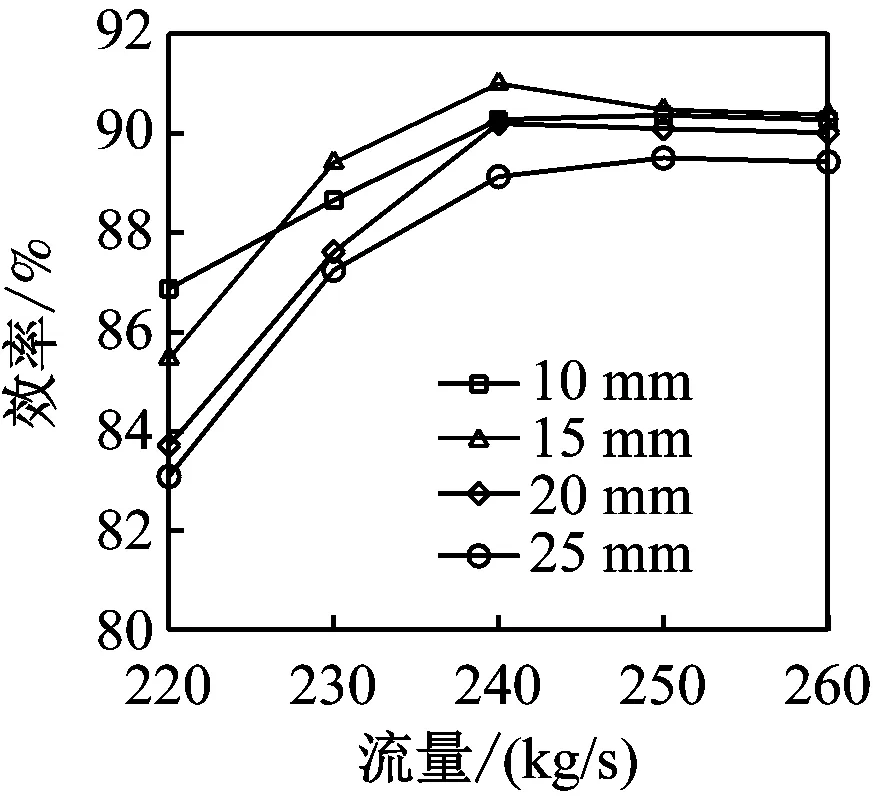

保持叶轮径向间隙0.6 mm大小不变,选取叶轮轴向间隙为10 mm,15 mm,20 mm和25 mm,流量为220 kg/s,230 kg/s,240 kg/s,250 kg/s和260 kg/s共20个工况进行数值计算并分析。图6为不同轴向间隙时泵模型水力性能的变化曲线。

a) 流量-效率曲线

b) 流量-扬程曲线

对于非设计工况,从图6中可看出:在大流量工况(240~260 kg/s)下,效率和扬程受轴向间隙的影响不大,随轴向间隙的增加,效率和扬程稍有下降;而在小流量工况(220~240 kg/s)下,效率下降较快,轴向间隙为20~25 mm时下降最快,扬程也大幅下降;而轴向间隙为10~15 mm时,泵模型的高效工作区较宽,扬程也相对较高。

3.2径向间隙不同时泵内流场分析

3.2.1径向间隙对叶轮压力分布的影响

设计工况下不同叶轮径向间隙对应的叶轮静压分布见图7(前缘在叶片右侧)和图8(前缘在叶片左侧)。从图7和图8中可看出,δ=0.2%的叶轮进口狭长的高压区压力较高,进口液流积聚较多,叶轮吸力面进口存在梯度变化较大的压力差,容易对液体流动造成较大扰动,这种现象在靠近叶轮叶顶处最为明显。随着叶轮径向间隙增大,叶轮进口的高压区压力得到改善,δ=0.6%时吸力面和压力面在叶轮进口的压差变得很小。由于叶轮气蚀一般发生在压力较低处,因此δ=0.2%的叶轮进口更易发生气蚀。

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

随着叶轮径向间隙的增大,叶轮压力面叶片中部的低压区扩大,出口叶顶附近的高压区(图7左侧椭圆区域)减小。这是因为随着叶轮径向间隙的增大,压力面侧液流通过径向间隙泄漏到吸力面侧的量增多,使叶轮中部的低压区扩大,靠近出口叶顶侧的高压区减小。

3.2.2径向间隙对叶轮间隙泄漏的影响

流量为240 kg/s时不同叶轮径向间隙下的吸力面极限流线见图9。从图9中可看出:流量相同时,径向间隙对动叶吸力面的角区分离影响较为明显。这是由于随着径向间隙的增大,叶片压力面与吸力面之间的压差变小,叶片在出口的回流减弱,使得吸力面的角区分离随之减小。

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

3.2.3径向间隙对静叶流动的影响

设计工况下不同叶轮径向间隙对应的静叶吸力面极限流线见图10。从图10中可看出:随着径向间隙的增大,静叶吸力面的角区分离逐渐减小,其中δ=0.2%时静叶的角区分离比较严重,分离面积较大且存在分离螺旋点,在实际应用中更易产生汽蚀,因此δ=0.2%的相对径向间隙不适合该喷水推进轴流泵。结合泵模型外特性分析,该泵模型选择的叶轮相对径向间隙δ=0.4%。

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

d) δ=0.8%

图10 设计工况下不同叶轮径向间隙对应的静叶吸力面极限流线

3.3轴向间隙不同时泵内流场分析

3.3.1轴向间隙对静叶压力分布的影响

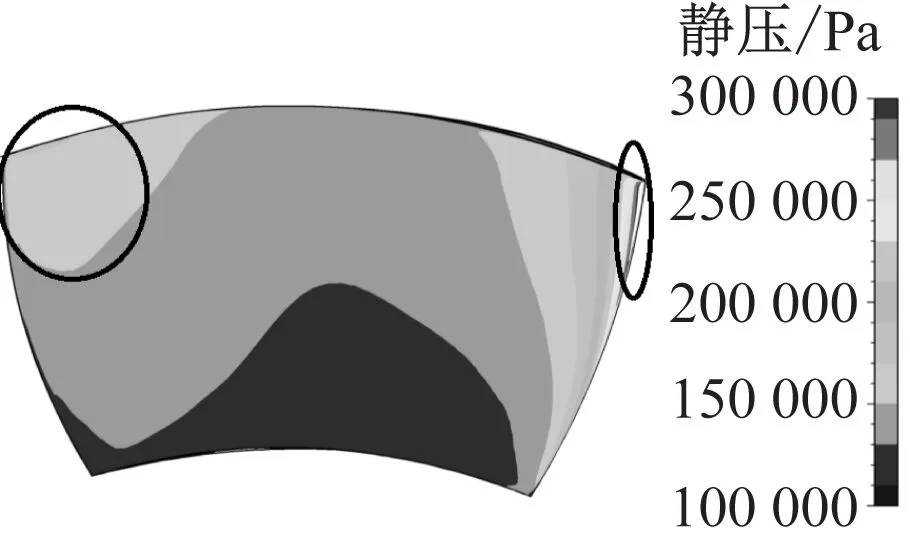

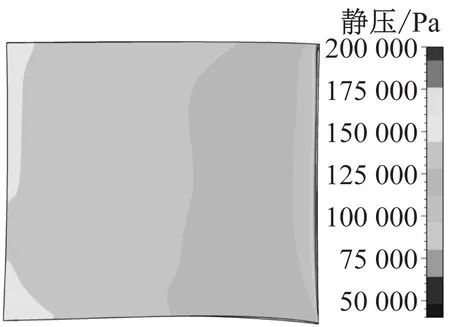

从设计工况下静叶吸力面静压分布云图(见图11,叶片右侧为前缘)中可看出:随着轴向间隙的增大,静叶尾缘高压区范围先扩大后缩小。从设计工况下静叶压力面压力分布云图(见图12,叶片右侧为尾缘)中可看出:随着轴向间隙的增大,静叶压力面进口的高压区得到改善,但压力面的中下部低压区扩大,压力分布不均匀程度增大;轴向间隙为15 mm时的压力面和吸力面静压分布比较均匀,且尾缘高压区较宽。

a) 10 mm

b) 15 mm

c) 20 mm

d) 25 mm

a) 10 mm

b) 15 mm

c) 20 mm

d) 25 mm

3.3.2轴向间隙对静叶载荷分布的影响

为研究轴向间隙对静叶载荷分布的影响,分析设计工况下静叶吸力面极限流线和不同截面的静叶载荷分布曲线(见图13,叶片左侧为叶片前缘)。

a) 10 mm

b) 15 mm

c) 20 mm

d) 25 mm

由图13可知:随着轴向间隙的增大,静叶角区分离不断扩大,其中当轴向间隙为20 mm时静叶吸力面出现分离螺旋点,不仅流动损失较大,而且更易引发汽蚀。因此,轴向间隙不宜过大,在10~15 mm即可。

4 结束语

1) 随着径向间隙和轴向间隙的增大,泵模型的效率和扬程都下降,且当相对径向间隙增大到0.6%时,小流量工况下泵模型的效率和扬程下降加快,其中轴向间隙为15 mm时泵模型的水力性能和流场分布最好,静叶载荷分布最均匀。

2) 随着相对径向间隙的增大,动叶间隙泄漏流量增多,当相对径向间隙增大到0.6%时,设计工况下的叶片进口处会形成泄漏涡,泄漏损失较大。由于相对径向间隙为0.2%时静叶角区分离比较严重,而相对径向间隙为0.8%时间隙泄漏造成的流动损失较大,因此该泵模型选用的相对径向间隙为0.4%。

3) 随着轴向间隙的增大,静叶角区分离不断扩大,当轴向间隙为20 mm时,静叶吸力面出现分离螺旋点,易引发汽蚀。轴向间隙对静叶下部前缘的载荷影响较大,轴向间隙为15 mm时静叶载荷分布比其在20~25 mm时更加均匀,这说明轴向间隙为15 mm时静叶能保持较好的强度且能更好地体现整流作用,因此该泵模型选用的轴向间隙为15 mm。

[1] 常书平, 王永生, 靳栓宝. 轴流式喷水推进泵水力设计和性能检验[J]. 哈尔滨工程大学学报, 2011, 32(10): 1278-1282.

[2] 韩小林. 叶轮径向间隙对喷水推进轴流泵性能的影

响[J]. 江苏船舶, 2008, 25(1): 5-8.

[3] 杨昌明,陈次昌,王金诺,等. 轴流泵端壁间隙流动特性的数值研究[J]. 机械工程学报, 2003, 39(9): 49-51.

[4] 施卫东, 李通通, 张德胜,等. 不同径向间隙对轴流泵空化性能及流场的影响 [J]. 华中科技大学学报(自然科学版), 2013, 41(4): 21-25.

[5] 戴辰辰, 郭鹏程, 罗兴锜. 轴流泵端壁间隙流动特性的数值分析[J]. 流体机械, 2009, 37(6): 32-35.

[6] 张德胜, 施卫东, 张华,等. 轴流泵叶轮端壁区流动特性数值模拟 [J]. 农业机械学报, 2012, 43(3): 73-76.

[7] 汤方平. 喷水推进轴流泵设计及紊流数值分析[D]. 上海:上海交通大学,2006.

[8] 万继林. 变轴向间隙对采用直、弯静叶压气机性能影响的数值研究[D]. 哈尔滨:哈尔滨工业大学,2008.

[9] 张始斋. 基于CFD的轴向间隙对轴流式通风机性能影响的研究[J]. 矿山机械, 2011, 39(7): 33-36.

[10] 郭然, 贾力平, 樊小莉, 等. NUMECA系列教程[M]. 北京: 机械工业出版社, 2013.

[11] 李臣.喷水推进轴流泵水力设计及性能仿真[D].大连:大连海事大学,2015.

EffectofClearanceonPerformanceofWaterjetAxialFlowPump

HUMinghua

(Jiangsu Maritime Institute, Nanjing 211170, China)

The three dimensional Reynolds averaged N-S equation and the S-A turbulent model are used to simulate the flow field and hydraulic performance of the waterjet axial flow pump with the different impeller clearance. For simulation, the relative tip clearanceδ(the ratio of the tip clearance and the impeller diameter) is set to 0.2%, 0.4%, 0.6% and 0.8% while the axial clearance is chosen from the set of 10 mm, 15 mm, 20 mm, 25 mm. The numerical research results show that the hydraulic performance of the pump goes down as the relative tip clearance increases. Under the small flow rate conditions, when relative tip clearance increases to 0.6%, the efficiency and the head of pump decrease sharply, meanwhile the tip leakage vortex is formed in the inlet zone of the impeller under the designed working condition, causing leakage loss increase. When the axial clearance increases to 20 mm, the separation point appears on the suction surface of the stator, which may cause cavitation, therefore, the axial clearance of 15 mm is set in the model of the pump.

ship engineering; waterjet axial flow pump; tip clearance; axial clearance; numerical calculation

U664.34

A