面向水轮机轴瓦的锌铝合金组织与性能的研究

曹袁明

面向水轮机轴瓦的锌铝合金组织与性能的研究

曹袁明

(东北轻合金有限责任公司,哈尔滨 150060)

轴流式转桨式水轮机转轮叶片枢轴通过轴瓦与转轮体连接,轴瓦的性能,尤其是耐磨损性能以及使用寿命,对电站的安全经济运行有重要的影响。锌铝合金易加工、成本低、强度高、耐磨性好,是轴流式水轮机轴瓦的理想代用材料,对锌铝合金材料组织及性能进行研究,特别针对其摩擦磨损性能进行对比试验研究,结果表明,锌铝合金具有良好的耐磨损性能,在不同的实验条件下,锌铝合金摩擦系数均明显小于CuAl10Fe3,而且保持了持续的稳定性,几乎不受摩擦时间的影响,表现出了良好的摩擦稳定性和延续性。锌铝合金可以在小型轴流式转桨水轮机进行试验性应用。

锌铝合金;轴瓦;组织与性能;磨损

0 前言

轴流式转桨式水轮机主要用于低水头、大流量的大型水电站,其转轮叶片枢轴通过轴瓦与转轮体连接。在水轮机运行过程中,轴瓦首先要承受叶片传递至枢轴的水压造成的脉动载荷,同时要承受悬臂结构的叶片重力的作用,而且在叶片变化角度时还要受到摩擦力的作用,受力状况十分复杂。因此,在水轮机运转过程中,轴瓦和枢轴之间无法避免产生摩擦从而形成对轴瓦表面的磨损,如果材料性能较差,在压力的作用下还会产生基体破碎的状况,不但影响机组的正常运行,而且,有时轴瓦的使用寿命甚至决定了机组的大修期,严重影响了电厂的经济效益以及社会效益[1-4]。目前,常用的轴瓦材料为以CuAl10Fe3为代表的青铜或高强度黄铜材料[5, 6]。

锌铝合金具有易加工、成本低、强度高和耐磨性好等优点,而且,摩擦系数小,对油亲合好,机械性能优异,是黄铜青铜的理想代用材料,如ZA27合金可取代青铜制作低速重载滑动轴承等耐磨件[7-11]。如果可以在电站得到推广应用,可大幅提高电厂的运行效益和效率,并有效提高机组的安全性。

因此,对CuAl10Fe3和锌铝合金两种轴瓦材料组织及性能进行研究,特别是对CuAl10Fe3和锌铝合金轴瓦材料的摩擦磨损性能进行对比试验研究,以对锌铝合金在轴流转桨式水轮机轴瓦领域的应用的可行性进行探索。

1 试验材料及试验方法

1.1 试验材料

为真实反应两种材料在轴瓦应用方面的特性,选择了CuAl10Fe3和锌铝合金材料加工的实际轴瓦进行研究。

摩擦磨损试验的对偶摩擦副选择0Cr13Ni5Mo不锈钢,为模拟轴及轴瓦的运行环境,实验过程中采用的润滑油为46号透平油。

1.2 试验方法

轴瓦材料的微观组织观察采用OLYMPUS-PMG3型光学显微镜,磨损形貌观察采用日立S-3700N扫描电子显微镜。

力学性能试验采用岛津AG-I 250kN精密万能试验机、HB-3000B型布氏硬度试验机,以及CBD-300摆锤冲击试验机。

摩擦磨损实验在MMW-1A立式万能摩擦磨损试验机上进行。试样为中心直径为46mm,环宽度为8mm,厚度为10mm的圆环试样。摩擦对偶件为端面直径为4mm的0Cr13Ni5Mo台阶圆柱。试样试验前用砂纸打磨,并用酒精超声清洗30min。试验过程中,摩擦部分始终浸没在油盒之中。

2 试验结果与讨论

2.1 微观组织观察与分析

CuAl10Fe3微观组织形貌如图1所示,其组织为相、+2共析体及弥散分布铁相颗粒组成的混合组织,在金属结晶过程中,Al元素主要富集于相的晶界处,在结晶过程中形成+2共析体,呈现片层结构分布在相晶界处;而铁相颗粒均匀弥散的分布于相晶粒内部。这种组织保证了轴瓦的耐冲击和耐磨损的性能,其中为强化相,耐冲击,提供了轴瓦在重载运行中的耐冲击性能;2及铁相颗粒为硬脆相,耐磨损,提供了轴瓦在运行中的抗磨损性能。

(a)100×

(b)500×

图1 CuAl10Fe3轴瓦微观组织形貌

铝锌合金轴瓦微观组织形貌如图2所示,其组织为+层片组织与相锌固溶体混合组织,在金属结晶过程中,Zn与Al结晶形成+层片组织晶粒,而富集于晶界处的Zn形成相固溶体,呈现粒状分布在相晶界处;其中相为强化相,耐冲击;相为硬脆相,耐磨损。

(a)100×

(b)500×

图2 铝锌合金轴瓦微观组织形貌

2.2 力学性能测试与分析

对两种材料的轴瓦的基本力学性能进行了测试,测试结果见表1。测试结果表明,与CuAl10Fe3相比,锌铝合金具有较高的规定塑性延伸强度,而抗拉强度较低,规定非比例压缩强度较高,硬度与CuAl10Fe3相当,而其塑性和韧性较低。

表1 不同轴瓦材料力学性能

2.3 摩擦磨损性能测试与分析

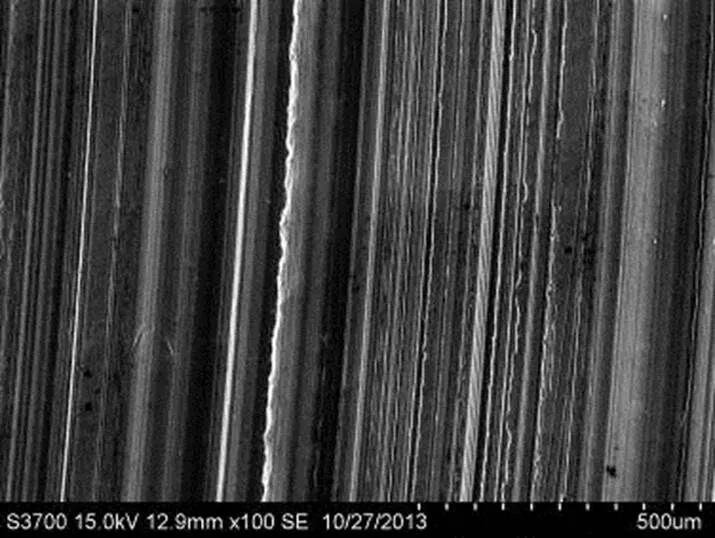

图3为轴瓦材料的磨损表面形貌。其中加载力为100N,摩擦速度约为0.3m/s,试验时间为20min。

(a) CuAl10Fe3

(b) 锌铝合金

图3 轴瓦材料磨损表面形貌

可以看到,轴瓦试样在与0Cr13Ni5Mo摩擦时,0Cr13Ni5Mo的微突体在法向载荷的作用下嵌入到试样的表面中,并在摩擦力的作用下沿着摩擦方向产生运动,对基体产生犁沟或微切削作用,切削将产生大量的颗粒而形成磨粒,磨粒在往前运动的过程中把材料推向两边或前缘,这样会在犁沟两侧或前沿产生隆起的犁皱。犁皱在继续的摩擦中也可能产生再次的变形,形成了塑性变形区[12-15]。CuAl10Fe3表面形成的犁沟与锌铝合金相比,更加深、宽,这说明锌铝合金具有更好的耐磨损性能。这是因为在磨损过程中伴随着材料的切削和塑性变形,除受到硬度的影响外,拉伸与压缩的屈服强度也将有重要影响,而锌铝合金的拉伸与压缩的屈服强度较高,其吸油功能起到了自润滑作用,由此产生了这样的磨损结果。

试验中对不同加载力对轴瓦材料的磨损的影响进行了分析,图4和图5分别为100N、150N和200N加载力作用下,两种轴瓦材料的磨损形貌。其中摩擦对偶件为0Cr13Ni5Mo,摩擦速度约为0.3m/s,试验时间为20min。

通过对比可以看出,随着加载力的增大两种轴瓦材料表面形成的犁沟逐渐变深、变宽,而且形成的犁皱也逐渐变大。而且,在三种载荷下,锌铝合金表现出的耐磨性均优于CuAl10Fe3。

(a) 100N

(b) 150N

(c) 200N

(a) 100N

(b) 150N

(c) 200N

此外,对两种轴瓦材料在0Cr13Ni5Mo对偶件下及不同加载力条件下的摩擦系数进行了分析。图6为加载力为100N条件下,两种轴瓦材料的摩擦系数对比。可以看出,锌铝合金的摩擦系数较小,且波动较小,较为稳定,而CuAl10Fe3的摩擦系数大于锌铝合金,而且,摩擦系数波动较大。

图6 轴瓦材料的摩擦系数变化

图7为两种轴瓦材料在不同载荷条件下的摩擦系数。可以看到,对于CuAl10Fe3当载荷较小时(100N),随着时间的延长,对偶件的犁削作用形成的犁沟逐渐增多加深,为润滑油的存储创造了有利条件,而材料表面润滑油的充足给油膜的形成创造了有利的条件,因此摩擦系数不断减小。当载荷增大到150N时,摩擦系数增大,但趋于稳定,这是由于CuAl10Fe3具有较好的韧塑性,在犁削过程中受到的阻力与粘滞力较大,同时与犁沟的润滑作用相结合形成了这种状态。而当载荷增大到200N时,载荷的继续增大会造成对材料表面的犁削加重,造成犁沟宽化,同时摩擦副接触面积进一步的加大,高的压力对润滑油产生挤压作用,加速润滑油的流失使油膜更不易形成,所以摩擦系数具有随着时间的延长而呈现增加的趋势。

而锌铝合金在100N时形成的犁沟很少,摩擦过程中主要依靠自润滑起作用,因此摩擦系数高,而加载力为150N时,形成了有利于润滑油进入的犁沟,在两种润滑机制的联合作用下,摩擦系数很小,而在200N的加载力下,高的压力对润滑油的挤压作用降低了润滑效果,使其摩擦系数介于100N与150N之间。在低载荷条件下或是高载荷条件下,锌铝合金摩擦系数均保持了持续的稳定性,几乎不受摩擦时间的影响,表现出了良好的摩擦稳定性和延续性。

图7 不同加载力下轴瓦材料的摩擦系数

3 结论

(1)铝锌合金的组织为+层片组织与相锌固溶体混合组织,其中相为强化相,相为硬脆相。锌铝合金具有较高的规定塑性延伸强度,而抗拉强度较低,规定非比例压缩强度较高,硬度与CuAl10Fe3相当,其塑性和韧性较低,锌铝合金具有自吸油功能。

(2)相同试验条件下,锌铝合金具有良好的耐磨损性能,在不同的加载力下,锌铝合金摩擦系数均明显小于CuAl10Fe3,而且保持了持续的稳定性,几乎不受摩擦时间的影响,表现出了良好的摩擦稳定性和延续性,因此可以在小型轴流式转桨式水轮机进行试验性应用。

[1] 艾友忠, 卢进玉, 高万振, 李健. 大型Kaplan水轮机枢轴-铜瓦摩擦副中的摩擦疲劳学现象[J]. 大电机技术, 2005, (2): 37- 40.

[2] 高万振, 卢进玉, 胡晓忠. 125MWKaplan水轮机枢轴_铜瓦摩擦副失效分析及再制造方案的探讨, 材料保护,2004, 37(7): 40- 43.

[3] 赵越, 吕桂萍, 俞波, 牛轶坤. 转桨式水轮机转轮叶片轴套试验研究[J]. 大电机技术, 1996, (5): 57-61.

[4] 吴墒锋, 吴玉林, 刘树红. 轴流式水轮机摆度对压力脉动的影响[J]. 工程热物理学报, 2007, (2): 238-240.

[5] 温业雄. 轴流转桨式水轮机枢轴大型铜瓦加工工艺探讨[J]. 广西电业, 2007, (6):7 0-74.

[6] 李友松, 温业雄. 轴流转桨式转轮叶片漏油检修处理[J]. 小水电, 2007, (4): 74-76+73.

[7] 陆伟, 严彪. 铸造锌铝合金的研究进展及其应用[J]. 上海有色金属, 2004, (1): 13-17.

[8] 易兵. 高强度高耐磨锌铝系列合金的应用[J]. 山西建筑, 2004, (4): 47-48.

[9] 顾春雷, 张伟强, 金花子, 等. 锌及锌铝合金研究及应用现状[J]. 有色金属, 2003, (4): 44-47.

[10] 闫承俊, 王吉岱. 锌铝合金的研究现状及应用[J]. 中国铸造装备与技术, 2005, (4): 4-7.

[11] 刘国钧, 张奎, 张景新, 徐骏. 搅拌铸造ZA27合金的组织与性能[J]. 特种铸造及有色合金, 2000, (1): 10-13.

[12] 摩擦学原理[M]. 清华大学出版社, 温诗铸编著, 1990.

[13] 何艳艳, 李文生, 吴学军, 等. 不同基体高铝青铜等离子喷焊层组织与摩擦磨损机理[J]. 摩擦学学报, 2014, 34(05): 489-496.

[14] 陈晨. Ti_3AlC_2/ZA复合材料的制备及摩擦磨损性能研究[D]. 北京交通大学, 2015.

[15] 申雄飞. 锌基合金的磨损性能和铸造工艺研究[D]. 兰州理工大学, 2009.

For Turbine Bearing Zinc Aluminum Alloy Microstructure and Properties Research

CAO Yuanming

(Northeast Light Alloy CompanyLimited, Harbin 150060, China)

Axial-flow Kaplan turbine runner blade pivot through bearing and the wheel body connection, bearing performance, especially the wear resistance and service life, has important influence on the safe and economic operation of power plant. Zn-Al alloy easy process, low cost, high strength, good abrasion resistance, is an ideal substitute material, axial flow turbine bearing shell organization and performance of Zn-Al alloy material research, especially for the contrast experimental study on the friction and wear performance, Zn-Al alloy has good wear resistance, in different experimental conditions, Zn-Al alloy were significantly less than CuAl10Fe3 friction coefficient, and maintain the sustained stability, almost not affected by the influence of friction time, showed good friction stability and continuity. Zn-Al alloy can be conducted in small axial-flow Kaplan turbine trial applications.

Zn-Al alloy; bearing shell; microstructure and properties; wear

TK730.5

A

1000-3983(2017)05-0067-05

2017-01-11

曹袁明(1982-),2007年毕业于佳木斯大学自动化专业,现从事设备管理及采购相关方面的研究,工程师。