国产600MW汽轮发电机组轴承动态标高变化规律试验研究

张世海,晋风华,龚 晨,李录平

国产600MW汽轮发电机组轴承动态标高变化规律试验研究

张世海1,晋风华2,龚 晨2,李录平2

(1. 贵州电力试验研究院贵阳550002;2. 长沙理工大学,长沙410076)

本文以国产600MW汽轮发电机组为研究对象,采用现场测试的方法获得各轴承座中分面处标高的动态变化规律,找到影响各轴承座标高动态标高变化的因素。研究表明:机组状态参数的变化对各轴承的标高有较大影响。机组冲转、升速过程中,轴承标高变化主要取决于轴承座本身的温度变化。本文的研究结果,对合理分配轴承的动态载荷,确保机组安全运行提供了参考依据。

汽轮发电机组;轴承;动态标高;试验

0 前言

大功率汽轮发电机组的转子由多个滑动轴承支撑。为确定各个轴承的载荷分布,安装时要求各轴承的垂直方向的高度不同,即存在静态标高。标高变化是现场实际运行中引起系统不稳定的主要因素之一。对于滑动轴承支承的多跨转子系统而言,由于外界条件变化等因素会导致多跨转子支承轴承的标高抬起或下沉,影响系统的对中状态,系统产生附加应力和附加弯矩,会引起异常振动。而且轴承的载荷将会重新分配,使载荷分配偏离设计要求,进而影响油膜力的动力特性,容易产生油膜失稳[1-5]。

汽轮发电机组中各轴承的静态标高及载荷分布计算方法已经较成熟,但机组运行中由于受种种因素的影响,使轴系中各轴承标高发生变化,如:坐落在排汽缸上的轴承受真空和排汽温度影响较大[6];发电机端盖式轴承受氢温、氢压影响;高中压转子两端轴承受汽缸散热、轴封漏汽等影响。此外,轴承标高还与瓦温、回油温度及周围环境温度等有关[2, 5, 7]。

对于刚性对轮连接的轴系,各轴承标高变化可直接影响到轴承间的负载分配。负载分配不均时会导致部分轴承的载荷异常升高,从而出现瓦温升高、轴瓦磨损、碎裂,引起异常振动;同时,载荷减小的轴承会使轴承油膜不稳,低频振动增大,诱发油膜振荡等,严重者还会使轴系临界转速发生变化,振型变化,引发其他振动问题。近几年来,特别是300MW、600MW、1000MW机组陆续投运以来,因轴系标高设置、调整不当,轴承动态标高变化规律没有探明等原因,产生了一系列的振动问题和轴瓦故障等问题[5, 8, 9, 10]。

1 国产600MW机组轴系及支撑系统结构特点分析

在研究轴承动态标高变化规律之前,需要分析机组的轴系以及其支撑系统的结构特点。下面分别以哈尔滨电气集团公司(以下简称哈电)和东方电气集团公司(以下简称东电)生产的600MW汽轮发电机组为例分析机组的轴系结构特点以及支撑系统的结构特点。

哈电生产的600MW机组轴系由3根转子加1个中间轴组成,如图1所示。高中压转子跨距6100mm,低压转子跨距5740mm;高中压转子和1号低压转子之间装有刚性的法兰联轴器,低压转子之间通过中间轴连接;2号低压转子和发电机转子通过联轴器刚性联接。汽轮机共有六个支持轴承和一个推力轴承。机组的1号、2号轴承为落地式轴承,3~6号轴承坐落在低压缸上,7号、8号轴承为端盖式轴承,9号轴承为落地式轴承。

东电600MW超临界机组设有两个双分流对称结构的低压缸,低压外缸全部由钢板焊接而成。低压缸四周有增加刚性的框架式撑脚,撑脚坐落在基架上,起到承担缸重量和使基础均匀受力的作用。低压外缸还包括两端的轴承座,1号低压缸前端的轴承座内放置它本身的支持轴承和高中压缸后轴承。

东电600MW汽轮机组轴系由高中压转子、低压转子(Ⅰ)、低压转子(Ⅱ)和发电机转子组成,轴系末端接励磁滑环短轴,各转子之间由刚性对轮连接,轴系结构如图2所示。

东电600MW汽轮发电机组轴系中除1号、2号轴承采用可倾瓦式轴承,其余轴承均采用椭圆形轴承。1号、2号可倾瓦位于高中压缸前后的轴承箱内,3~6号椭圆瓦坐落在低压排汽缸上,7号、8号椭圆瓦支撑在发电机端盖上,励磁机滑环短轴与发电机连接,另一端用9号稳定轴承支持。

图1 哈电600MW汽轮发电机组轴系结构示意图

图2 东电600MW汽轮发电机组轴系示意图

2 轴承动态标高现场测试原理

2.1 标高测试系统

现场测试系统如图3所示,在各个汽缸以及发电机的两端都安装了标高测试装置。每个轴承在安装电涡流位移传感器时都用到了一个特殊的支架,该支架由横杆与竖杆组成,连接在横杆靠近轴承的部位。安装在支架上的电涡流传感器会因与轴承座间隙变化产生电压信号。传感器信号经信号电缆传输至数据采集系统,再进入信号分析系统,接着由计算机进行采样和计算,输出轴承标高的动态变化值。

图3 现场测试系统框图

2.2 传感器支架设计

如图4所示,实验系统中的支架起到保持传感器探头的地面高度不变的作用,因而十分重要。由于机组的轴承座与基础为垂直关系,所以必须保证竖杆与地面保持垂直,与横杆保持垂直,且本身具有很好的稳定性。

图4 标高测试系统介绍图

综上考虑,标高测试系统中所用到的传感器安装支架是依据国家发明专利“旋转机械动态标高测量装置”(ZL2004 1 0022949.8)改进而成的。经过实验室和现场试验检验,该装置具有较高的稳定性与可靠性,能够满足现场动态标高测量试验的测试要求。该装置选用热膨胀系数远小于轴承材料热膨胀系数的石英玻璃作为标高测量一次元件的支架。作为感应标高变化的涡流传感器,直接固定在用石英玻璃制成的支架上。石英玻璃的线膨胀系数很小,在相同温度变化范围内只有钢的1/25、铝的1/42,这样,由于现场测试温度变化范围不大,石英玻璃支架本身的膨胀或收缩量就可以忽略不计(或稍加补偿)。因此温度变化所引起的热变形的影响就小了。同时,还设计出了石英玻璃管的固定、保护装置,该装置起到固定、保护石英玻璃管的作用,并且不妨碍石英玻璃管在长度方向和横向的热膨胀,从技术上解决了轴承动态标高的测量问题。

2.3 轴承标高测量原理

电涡流位移传感器系统中,探头线圈由于设置有高频振荡电流流入,因此会产生交变磁场。当被测金属物体与探头之间的距离发生变化时,头部线圈电流会产生相应的相位和幅度的变化(线圈的有效阻抗)。这一变化与金属电导率、线圈形状、几何尺寸等许多参数有关。通过控制使这些参数在一定范围内保持不变,则线圈的阻抗就成为了被测金属体和探头之间的距离的单值函数。由于支架可以起到使得涡流传感器探头与地面距离保持不变的作用,可以通过测量被测表面与传感器探头之间的距离变化来测得轴承的动态标高[2,4]。

标高测试工作从机组全冷态状态(凝汽器充水前)开始,一直持续不间断测量至机组带满负荷并稳定运行3~5h后结束。在机组起动升速以及暖机、并网带负荷过程中,每间隔一定的时间记录一次各轴承的标高测量值,同步测量轴承的振动,记录下转子的转速,测量并记录各轴承的温度、回油温度,凝汽器真空、蒸汽参数等设备状态参数。

3 600MW机组起动过程中轴承动态标高测试结果与分析

利用上述试验装置分别对哈电600MW汽轮发电机组和东电600MW机组冷态起动过程中各轴承动态标高变化情况进行了连续测量。测试结果表明:汽轮发电机组在机组状态发生变化时,各轴承标高都会产生明显变化。机组冷态起动过程中各轴承标高变化会受工况改变的影响,但标高变化方向可因机组具体结构和安装条件不同而不同。

3.1 哈电600MW机组轴承动态标高测试结果与分析

试验机组为哈电N600-16.7/538/538-1型汽轮发电机组。对机组从冷态至带满负荷全过程中,各轴承标高动态变化过程进行了完整的测量与记录。

从试验过程看,发电机充氢过程对发电机的两端轴承标高同样具有一定影响,随着发电机内氢气压力的升高,发电机两端轴承标高略有上抬,且其中7号轴承受到的影响较8号轴承受到的影响大。抽真空过程依然对低压转子两端及其相邻轴承标高具有较大影响。机组冲转、升速过程中,机组各部分的金属温度不断上升,各轴承的标高变化也以上升为主,其中标高上升最多的是1号、2号、5号和6号轴承,其中2号轴承和5号轴承上升幅度最大,超过了200μm。带负荷过程中,各轴承标高继续调整,且相邻轴承标高变化趋势相同。其中,2号与3号轴承受机组金属温度升高影响,标高上升,2号轴承标高上升量高于3号轴承;4号与5号轴承标高下降,4号轴承标高下降量高于5号轴承;6号与7号轴承标高呈上升趋势,且6号轴承标高上升量大于7号轴承。

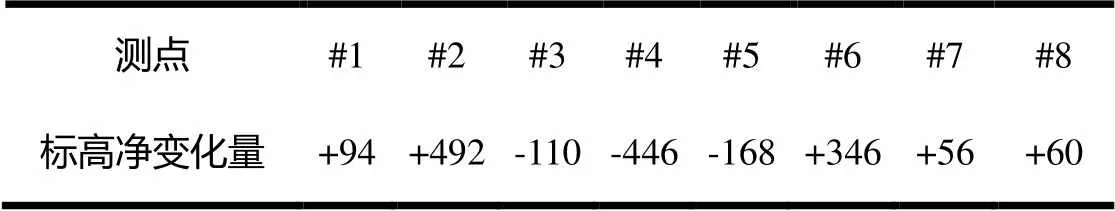

机组从冷态起动至带满负荷并维持负荷稳定运行半个小时以上整个试验过程测得的各轴承标高净变化值见表1。

表1 机组冷态起动过程各轴承标高净变化量μm

注:+表示标高上升,-表示标高下降

从表1可以看出,机组冷态起动至带满负荷过程中,除低压转子轴承标高下降外,其余轴承标高整体呈上升趋势。其中2号轴承标高上升量最大,达492μm,其次为6号轴承。2号与3号轴承相对标高变化最大,2号轴承标高相对3号轴承标高高出602μm。4号与5号轴承之间相对标高差值为278μm。6号与7号轴承之间相对标高差值为290μm。

3.2 东电600MW机组轴承动态标高测试结果与分析

试验机组为东电CLN600-24.2/538/566型汽轮发电机组。该试验机组在投产运行中由于低压Ⅰ、低压Ⅱ转子及发电机转子两端轴承瓦振较大,在检修中在测量转子扬度,轴承中心等基础上对轴承标高多次进行了调整,发现该型机组轴承标高调整对瓦振、轴振均有较大的影响。在对该机组进行标高测试试验之前,通过机组振动状态全面诊断性评估试验,发现该机组在满负荷稳定工况下振动状态出现异常:5号与7号瓦振超过80μm,轴振7x与8x超过100μm,初步判断机组当前异常振动与机组轴系中心偏差有一定关系。为此,测量并记录了机组全冷态起动过程中各轴承动态标高变化情况。取机组起动前,凝汽器通循环水后的状态作为初始参考点,至机组带满负荷并稳定运行半个小时以上的状态作为终止状态点,计算得出各轴承的标高净变化值如表2所示。

表2 机组冷态起动过程各轴承标高净变化量μm

从试验过程看,在机组起动不同阶段,影响标高变化的因素不同,对各轴承标高变化的影响也不尽相同。发电机充氢过程,对发电机的两端轴承标高影响较大,其中7号轴承受的影响较8号轴承受的影响大。随着机内氢压增加,发电机两端轴承标高下降,其中7号轴承下降130μm,8号轴承下降94μm。真空变化对3~6号轴承标高的影响最为明显,对发电机两端轴承的标高影响较小。机组冲转、升速过程中,机组各部分的金属温度不断上升,各轴承的标高均有上升,上升最多的是2号、3号和5号轴承。带负荷过程中,各轴承标高继续调整,总体趋势是各轴承标高均有不同程度上升,其中上升幅度较大的轴承为1号、6号、7号和8号轴承,上升幅度最大的轴承为1号轴承,达到164μm。带负荷过程,各轴承标高变化,主要是由金属温度升高引起的。

根据轴系动态标高测试试验结果分析,在500MW负荷运行时,3号轴承标高比2号轴承标高约低0.30mm,而制造厂给的技术要求中规定,高中压和低压Ⅰ转子找中心时,低压Ⅰ对轮比高中压对轮高0.85mm。这可能是导致运行中3号轴承负载偏重,瓦温偏高的主要原因。另,从试验结果看,在500MW负荷运行时,8号轴承标高上升量为负值,这与长期以来8号轴承瓦温偏低、负载偏轻比较吻合。

根据前述试验研究结果表明,坐落在排汽缸上的轴承受真空和排汽温度影响较大;发电机端盖式轴承受氢温、氢压影响;高中压转子两端轴承受汽缸散热、轴封漏汽等影响。此外,轴承标高还与瓦温、回油温度及周围环境温度等有关。

4 结论

根据以上试验结果的分析,可得出以下结论:

(1)机组状态的变化对各轴承的标高有较大影响。因此在机组运行过程中,特别是在启机带负荷过程中,应该密切关注轴承状态。

(2)发电机内氢气压力对发电机的两端轴承标高有一定影响,且对发电机两端轴承的影响程度不一定完全相同。

(3)汽轮机抽真空是影响轴承标高的又一重要因素。真空变化对汽轮机低压转子轴承标高的影响最为明显,对高中压转子和发电机转子两端轴承的标高影响较小。

(4)机组冲转、升速过程中,由于机组各部分的金属温度不断上升,因此各轴承的标高变化也以上升为主,但各轴承标高变化量有所不同。

(5)机组并网带负荷过程中,各轴承标高继续调整,且相邻轴承标高变化方向相同。

(6)从机组冷态起动至带稳定负荷运行全过程来看,各轴承标高较冷态下发生较大改变,导致相邻轴承间标高差值发生变化,轴承载荷分配发生改变。 (7)不同制造厂家生产的不同类型汽轮发电机组在机组状态发生变化时,各轴承标高变化规律有明显差异。

(8)机组冷态起动过程中各轴承标高变化受工况改变的影响,但标高变化方向可因机组具体结构和安装条件不同而不同,因此在标高调整时不可照搬同一标准。

(9)机组冷态下中心调整要考虑机组在热态时的标高变化情况。冷态工况下需合理调整各轴承的静态标高,使得在热态工况下各轴承的载荷分配处于合理范围,避免少数轴承因动态载荷过大而危及机组安全。

[1] 顾卫东, 等. 标高对转子-滑动轴承系统动力学特性影响研究[J]. 汽轮机技术, 2011(2): 125-128.

[2] 李录平, 等. 轴承动态标高变化引起的转子油膜失稳的试验研究[J]. 汽轮机技术, 2003, 45(1): 31-33.

[3] 李燕勇, 等. 基于轴系对中数据的轴承载荷识别方法[J]. 动力工程学报, 2013(12):932-935.

[4] 晋风华, 等. 国产300MW汽轮机4号轴承不稳定振动问题研究[J]. 汽轮机技术, 2006, 48(5): 376-378+382.

[5] 戴其兵, 傅行军. 大型汽轮发电机组标高对轴承载荷的影响[J]. 江苏电机工程, 2008, 27(2):64-66.

[6] 郭玉杰,张文涛,刘占辉,张小科. 真空变化对大型汽轮发电机组轴承标高和振动的影响分析[J]. 电站系统工程, 2012, 28(3):50-52.

[7] 赖建山. 300MW汽轮发电机组轴系中心值选定和精准控制探讨[J]. 电力与电工,2012(9).

[8] 曹国华, 杨建刚, 张新. 多转子系统轴系标高变化对振动的影响分析[J]. 汽轮机技术, 2006(6): 441-443.

[9] Zhang S D, Yang J G, Li Y Y, et al. Identification of bearing load by three section strain gauge method: Theoretical and experimental research[J]. Measurement, 2013, 46(10): 3968-3975.

[10] 田新启, 高亹. 600MW汽轮发电机组轴系标高测试及振动故障治理[J]. 热能动力工程, 2010(1): 30-33+119.

Research on Changes of Bearing Dynamic Elevation of Domestic 600MW Turbo-generating Unit

ZHANG Shihai1, JIN Fenghua2, Gong Chen2, LI Luping3

(1. Guizhou Electric Power Research Institute, Guiyang 550002, China; 2. Changsha University of Science and Technology, Changsha 410076, China)

This paper researched on domestic 600MW turbine generator. By field testing, the dynamic changes of elevation of each bearing equatorial plane was obtained, and factors that affect each bearing dynamic elevation change were found. The research shows that changes of the parameters of the unit have a great impact on each bearing. During unit rotation and acceleration process, bearing elevation changes mainly depend on the change of temperature of the bearing itself. The results provide a reference of rational allocation of dynamic load of bearings and ensure the safe operation of the unit.

turbo-generating unit; bearing; dynamic elevation; test

TM311

A

1000-3983(2017)05-0047-05

中国南方电网公司科技项目(K-GZ2012-136)

2016-10-20

张世海(1983-),2009年毕业于长沙理工大学能源与动力工程学院热能与动力工程专业,研究生学历,中级职称,现从事汽轮发电机组故障诊断工作。