液压支架推移控制优化方案研究

白 璐

(阳泉煤业(集团)有限责任公司, 山西 阳泉 045000)

液压支架推移控制优化方案研究

白 璐

(阳泉煤业(集团)有限责任公司, 山西 阳泉 045000)

液压支架是利用液体压力来进行顶板支护和管理的液压动力装置,是综合机械化采煤不可缺少的配套设备。为解决其在巷道支护中控制精度差,推移步距不一致问题,必须优化支护方案,采用精确推移支架措施,实现工作面的快速推进。通过将推移控制逻辑阀应用于液压支架,细化控制流程,实现移架与提溜动作的精确控制。实验及现场应用结果表明,该方案实现了支架推移步距的统一,优化了液压支护控制系统,提高了矿山生产效率。

煤炭开采;液压支架;推移控制逻辑阀

随着矿山综采面机械化程度的提高,液压支架电液控制系统在矿山得到了越来越广泛的应用[1],并且由于推进速度更快、控制精度更高的特点成为矿山设备自动化技术的代表,更好地引领矿山机械自动化的发展[2-6]。在矿山开采过程中,由于支架液压系统在支护过程中存在的精确度低、延迟支护的不足,需要在自动化控制的同时人工介入,对液压支架根据现场实际情况进行调整[7]。近年来,矿山管理方式趋向于无人化方向发展,矿山开采工艺由单一化、粗放型向智能化、低耗能发展,液压支架在工作面连续推进过程中实现精确的支护控制成为综采工作面机械化发展的关键[8-9]。因此,本文着重研究液压支架的工作原理,改善支架移动过程中暴露的不足,优化支架控制方案,为综采工作面少人化、无人化开采技术应用奠定基础。

1 问题阐述

1.1支架液压系统控制精度差

在矿山的采掘过程中,液压支架系统承担对顶板支护的重要任务,由泵控系统控制的液压支架经过无节流损失的改进,有效的降低了能耗,但相关部件在特殊条件下的强度以及其它性能难以保证支架的正常工作;由阀控系统控制的液压支架由于能耗较大、节流损失较大及执行元件控制精度不高等问题影响综采工作面生产效率[10]。由于支架系统在精度控制方面出现的缺陷问题,阻碍了矿山无人化、智能化模式的逐步实现,制约了矿山设备自动化的发展[11-12]。

1.2支架推移步距不一致

液压支架在综采工作面中保证刮板输送机的平滑过渡,在运输煤的过程防止连接件过载断裂出现的设备故障,影响矿山正常生产状况,通过利用液压支架与刮板输送机之间的销轴间隙,使支架在工作面中根据现场实际情况实现水平以及垂直方向的高度调整[13-14]。

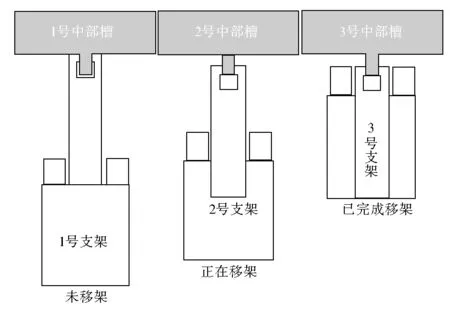

随着工作面的推进,液压支架与刮板输送机间销轴间隙不同,间隙状态如图1所示。在未移架时,支架千斤顶能够保证对中部槽的支撑,间隙为零;移架过程中,两部位之间的间隙逐渐增大;完成支架时,千斤顶对中部槽已无作用力,其销轴间隙达到最大值。

图1 支架与刮板输送机销轴间隙状态Fig.1 Gap state of pins between support and scraper conveyor

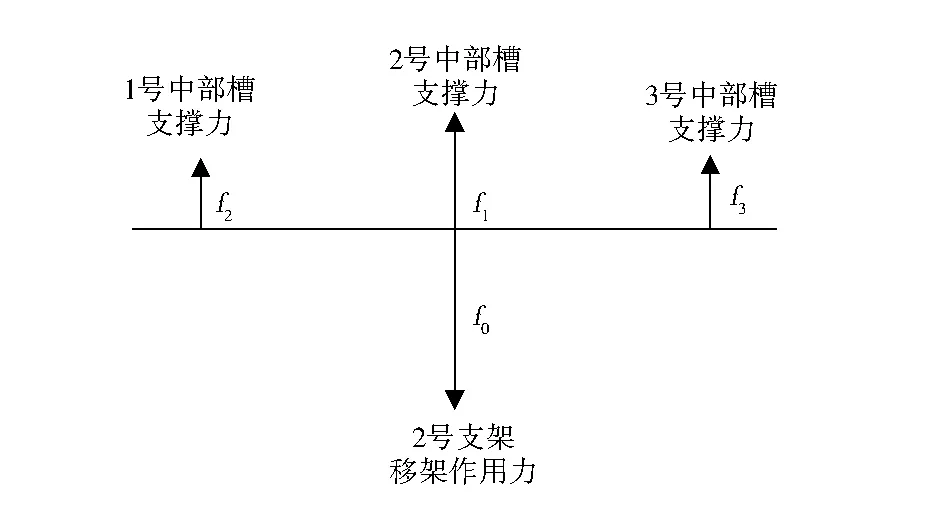

在矿山生产过程中,完成移架动作后,千斤顶与刮板输送机之间的间隙处于最大状态,而中部槽的支撑力f3为零,导致千斤顶对中部槽支撑杆力度不够,容易发生设备故障;当移架作用力远大于三种状态下对中部槽的合力时,中部槽会发生位移,微小的位移对工作面生产影响不大,但当支架处于不断移动的生产状态下,位移会逐步累积,出现推移步距误差,影响工作面直线度。刮板输送机中部槽受力如图2所示。

图2 刮板输送机中部槽受力Fig.2 Forces of middle trough in scraper conveyor

2 支架精确推移控制方案

2.1推移控制逻辑阀原理

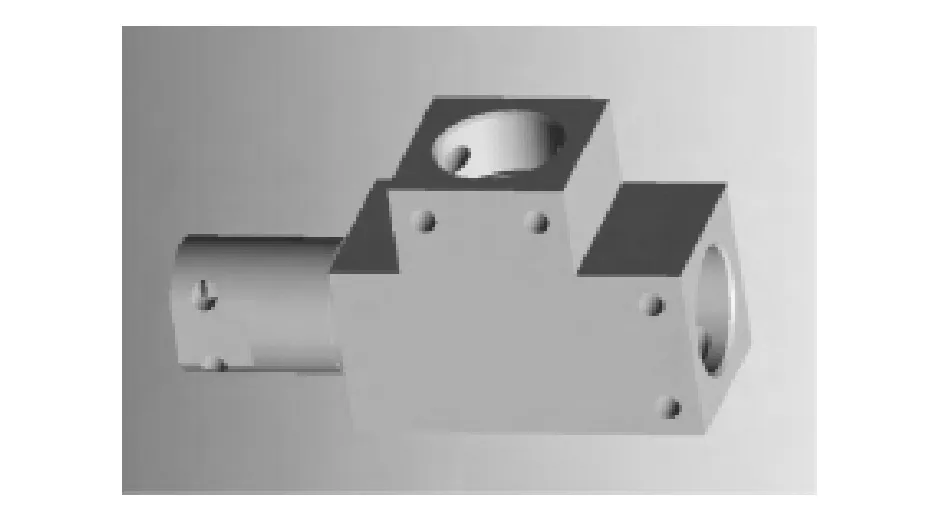

引入推移控制逻辑阀,能够减小因推移步距不一致产生的误差,提高液压支架推移控制精度,优化液压控制系统方案,降低因液压支架缺陷而导致的设备故障几率。推移控制逻辑阀三维结构如图3所示。

图3 推移逻辑阀三维结构Fig.3 3D structure of pushing logical valve

根据矿山实际生产状况,对控制逻辑阀的内部节流孔径进行调整,以便提高液压支架的控制精度。控制逻辑阀工作原理:在矿山掘进未喷雾时,支架移架、推溜系统保持原工作状态,逻辑阀之间阀芯保持正常大孔连通工作状态;执行喷雾动作时,高压液体快速进入逻辑阀,产生的压强推动进液阀杆向上运动,克服弹簧的作用力,使逻辑阀之间阀芯由大孔切换为小孔工作状态,在保证液压支架正常工作的基础上实现了节流控制,推动矿山向智能化、自动化方向发展。

2.2精确推移控制流程

优化后的支架液压系统通过推移控制阀实现对高压液体的节流应用,优化推移控制程序,提高液压的精确控制,统一移动步距,实现支架推移控制程序化运行。

对支架推移距离进行精确设定,于移架期间,支架的推移行程达到了目标推移行程临界值(阈值),执行事先设定好的(喷雾)动作,与推移支架形成协同配合,减小了由于液压控制产生的控制误差;升柱过程完成后,推溜动作与控制动作同步进行,完成准确的推溜,在后续搬移支架的过程中提供充足的动力,确保了支架的布局的推移一致性。

3 实验测试

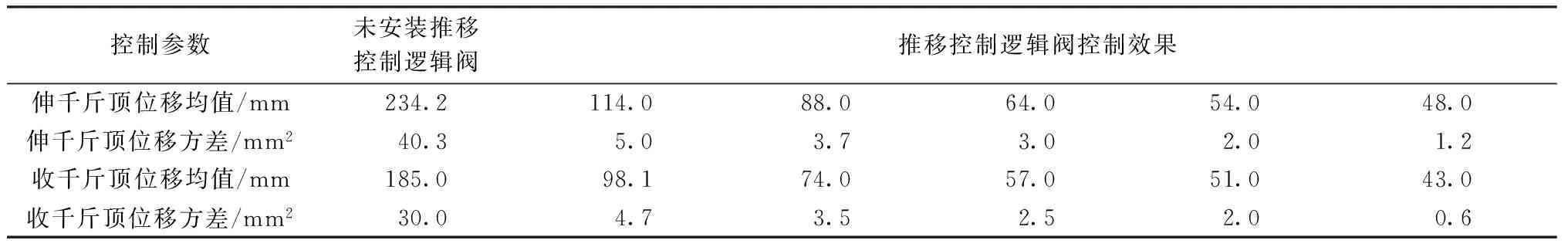

实验对象为推移逻辑控制阀,其节流孔径不同,选用同一推移千斤顶进行控制精度测试。通过精确测量千斤顶单位时间内动作位移来实现精度测量,利用数学方法计算位移平均值与位移方差,实现精度的数据化评估。测量具体数据如表1所示。

表1 不同节流孔径推移控制逻辑阀控制效果Table 1 Control effects of logical valve in pushing control with different throttle diameters

从表1数据分析出,安装推移控制逻辑阀后较安装此部件之前,其控制精度有了明显的提高,且节流孔径越小,控制精度越大。

在理论计算的同时需要考虑矿山实际应用情况,液压支架操作需人工介入,故控制效率在现场较理论计算有相对误差,综合分析,选择4.0 mm作为推移控制逻辑阀节流孔径最终尺寸。

4 现场应用

针对研究提出的相应规格推移逻辑控制阀,对某矿工作面进行应用。引进后的液压支架系统,能够符合当地矿山实际生产状况,优化了液压控制系统流程,高效准确的实现对液压支架的控制,利用控制系统的喷雾动作统一移动布局,保证矿山的高效生产。

优化后的液压控制系统方案是对液压支架在原有基础上进行微小的调整,矿山投入成本较低,通过提高支架精确度、统一推移步距,提高矿山生产效率,减少因设备对工作面的误差造成的生产事故;较少的人工的干预,保证工作面直线度控制水平,推动矿山生产向无人化模式的发展,为实现矿山自动化提供重要的数据化指导。

5 结束语

引入推移控制逻辑阀,通过调节节流控制降低了矿山的能耗,解决了传统液压支架在支护过程产生的问题,既能满足移架力的要求,又能加快推移速度,保证工作面快速推进。优化后的液压控制方案提高了支架推移控制精度,保证了推移布局的统一和工作面直线度控制水平,实现了矿山的无人化连续开采,提高矿山生产效率和企业的经济效益。

[1] 王虹.综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014(1):60-64.

WANG Hong.Development Orientation and Research State on Intelligent Key Technology in Fully Mechanized Coal Mining Face [J].Coal Science and Technology,2014(1):60-64.

[2] 宋宏雷,张卫东,位建峰.薄煤层液压支架定线移架装置研究与应用[J].煤矿现代化,2013(S1):112-113.

[3] 陈令国,赵江华,梅雪峰.综采工作面刮板输送机的自动化、智能化控制技术[J].工矿自动化,2011(12):24-26.

CHEN Lingguo,ZHAO Jianghua,MEI Xuefeng.Automation and Intelligent Control Technologies of Scraper Conveyor of Fully-mechanized Face[J].Industry and Mine Automation,2011(12):24-26.

[4] 李德军,闵令江,万旭.刮板输送机中部槽槽间联接受力分析[J].煤矿机电,2011(3):70-71.

LI Dejun,MIN Lingjiang,WAN Xu.Link-Force Analysis of Scraper Conveyor’s Line Pan [J].Colliery Mechanical & Electrical Technology,2011(3):70-71.

[5] 张斌,方新秋.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010(9):10-13.

ZHANG Bin,FANG Xinqiu.Auto-positioning System of Shearer Operating on Manless Working Face Based on Gyroscope and Odometer [J].Mining & Processing Equipment,2010(9):10-13.

[6] 赵启安,李亚军.激光定位在综采工作面刮板输送机防滑的应用[J].煤炭科学技术,2009(5):93-94.

ZHAO Qi’an,LI Yajun.Application of Laser Positioning to Sliding Prevention of Scraper Conveyor in Fully Mechanized Coal Mining Face [J].Coal Science and Technology,2009(5):93-94.

[7] 方新秋,何杰,张斌,等.无人工作面采煤机自主定位系统[J].西安科技大学学报,2008(2):349-353.

FANG Xinqiu,HE Jie,ZHANG Bin,etal.Self-positioning System of the Shearer in Unm Anned Workface [J]. Journal of Xi’an University of Science and Technology, 2008(2):349-353.

[8] 李金刚,孟二存,孟凡龙.综采工作面采煤机刮板输送机和液压支架配套分析[J].煤矿开采,2006(5):236-236.

[9] 胡波.液压支架智能控制系统研究[D].太原:太原理工大学,2014.

[10] 涂永平.基于AMESim的液压支架液压系统性能仿真分析[D].重庆:重庆交通大学,2014.

[11] 舒凤翔.高端液压支架液压系统及关键元件研究[D].徐州:中国矿业大学,2009.

[12] 韩伟.液压支架控制系统大流量阀与移架速度定量化研究[D].北京:煤炭科学研究总院,2006.

[13] 魏景生,任怀伟.销轴连接对液压支架稳定性及可靠性的影响[J].煤炭科学技术,2010,38(1):72-75.

WEI Jingsheng,REN Huaiwei.Pin Shaft Connection Affected to Stability and Reliability of Hydraulic Powered Support[J].Coal Science and Technology,2010,38(1):72-75.

[14] 杜嘉.液压支架铰接销轴装销器的研制[J].机械工程师,2016(5):229-230.

OptimizationofPushingControlofHydraulicSupport

BAILu

(YangquanCoal(Group)Co.,Ltd.,Yangquan045000,China)

Hydraulic support is a hydraulic power device using liquid pressure to support roof,which is indispensable in fully-mechanized coal mining.To solve the poor control precision and inconsistency of pushing interval,we optimized the supporting plan by precisely pushing support in order to realize the fast advancing of the working face.We used the hydraulic support with logical valve to refine the control procedure and realize the precise control of support moving and distillation.The experiment and field application show that the plan could realize the consistency of the pushing interval,optimize the control system of the hydraulic support,and increase the production efficiency of the mine.

coal mining; hydraulic support; pushing control logical valve

1672-5050(2017)04-0029-04

10.3919/j.cnki.issn1672-5050sxmt.2017.08.009

2017-06-26

白璐(1983-),男,山西平定人,大学本科,助理工程师,从事煤矿机电技术工作。

TD355

A

(编辑:樊 敏)