金属针布磨损机理探讨

许鑑良

(东华大学,上海 200051)

•技术专论

金属针布磨损机理探讨

许鑑良

(东华大学,上海 200051)

为了提高金属针布的使用寿命,开发高耐磨金属针布齿条,介绍目前国内对金属针布磨损机理研究以及研究需采用的试验方法和几种不同材质新型金属针布齿条的微观形貌;通过对涡流纺和静电纺用分梳辊金属针布齿条进行电镜微观形貌观察和磨损量测定,推断磨损机理;根据耐磨度、材质、金相组织和表面粗糙度等,分析影响金属针布磨损的因素。提出:在常规纺纱中,金属针布的磨损是以软磨料反复冲击疲劳和氧化腐蚀相结合为主的磨损,但也存在硬磨料犁耕磨损;在静电纺纱中,分梳辊金属针布的磨损为电化学腐蚀;在化纤纺中,除软磨料冲击疲劳对金属针布的磨损外,还存在化学腐蚀磨损;影响金属针布磨损的主要因素有齿条表面氧化皮、表面粗糙度、钢材成份、金相组织、梳棉机高速高产以及小隔距、强分梳纺纱技术和高温高湿的纺纱环境等,为研究金属针布齿条选材、制造工艺和表面处理,延长金属针布使用寿命提供依据。

金属针布;齿条;磨损机理;分梳辊;磨粒磨损;冲击疲劳磨损;氧化腐蚀;电化学腐蚀;表面粗糙度;金相组织

0 引言

随着梳棉机高速高产的发展,金属针布的使用寿命已成为纺纱工作者关注的焦点。从20世纪60年代起至今,国内在金属针布材质和制造工艺等方面进行了大量探索,使国产金属针布的使用寿命有了很大提高,但与国外先进产品相比,差距还很大。究其原因,是对金属针布失效的原因——磨损机理尚未完全明白,以至采取的技术措施针对性不强。

金属针布的磨损机理及影响因素极其复杂,使用工况则是千差万别,归结前人研究的磨损机理,有磨粒磨损、粘着磨损、腐蚀磨损、冲蚀磨损和微动磨损等[1]。因为磨损机理不同,制造金属针布用齿条的材料成分、加工工艺和表面处理等均有区别;所以,研究梳理用高耐磨金属针布时,首先必须熟知金属针布的磨损机理,然后“对症下药”,才能取得长足进步。

1 国内对金属针布磨损机理的研究

费青认为在给棉板—刺辊和锡林—盖板间梳理力很小[2-3];因为根据电镜对磨损针布的观察,磨损面和磨损沟槽内都极为光滑,即使放大9600倍,也未见有微小的磨损犁沟纹,所以认为是低应力磨料磨损,纤维是磨损针布的主要磨料;当加工化纤时,可能有不同程度的腐蚀磨损,但认为即使存在腐蚀磨损,与磨料磨损为主体相比也是轻微的;认为金属针布平侧磨也属于低应力磨料磨损中固定或半固定磨料磨损。

冯喜奎等则认为金属表面存在一层氧化膜[4],纺织厂梳理车间有足够的湿度和温度适宜氧化膜的生成,纤维与氧化膜产生相对滑动时,氧化膜受到超过其强度的作用力而破损脱落;脱落后的基体上又生成新的氧化膜,这种氧化膜不断破损脱落、又反复生成的过程,就形成了金属针布齿部的氧化磨损。

以上探讨很有启发,但仅是根据一般的磨损机理所作的推论,均未提出有力的实验论证。

笔者以涡流纺和静电纺用分梳辊齿条进行试验,并取梳棉机旧金属针布作试样,进行电镜观察和磨损量测定,根据微观形貌特征推断磨损机理;根据耐磨度、材质、金相组织和表面粗糙度等分析影响针布磨损的因素;已证实:在常规纺纱中,金属针布的磨损是以软磨料反复冲刷疲劳和氧化腐蚀相结合为主的磨损,但也存在硬磨料犁耕的磨损;在静电纺纱中,分梳辊用金属针布的磨损为电化学腐蚀;在化纤纺中,则以化学腐蚀为主。以此探索金属针布齿条选材、制造工艺和表面处理。

2 金属针布磨损试验方法

在普通梳棉机上试验,难以取样观察金属针布磨损全过程,并测定金属针布磨损量,且试验周期长、金属针布用量大、包卷金属针布费工时,因此,试验选择涡流纺纱机用直径为80 mm、转速为7 kr/min的小刺辊齿条和静电纺用直径为80 mm、转速为5 kr/min的小刺辊齿条。一般新包卷的涡流纺用小刺辊针布加工中长腈纶纤维时,两个星期后金属针布齿尖就严重磨损,必须调换;静电纺加工棉、麻纤维时,小刺辊转速相对略低,使用寿命略长。因此,在涡流纺和静电纺纱机上做试验的周期短,小刺辊数量多也便于多次取样,如:涡流纺每台为96头,静电纺每台为100头,每只刺辊用齿条质量仅为23 g~25 g,用万分之一精密分析天平进行称量,也可大大提高磨损量的测量精度。该刺辊工作状态与梳棉机刺辊相似,由此筛选出的金属针布齿条专用钢种和得出的金属针布磨损规律,完全适用于一般梳棉机金属针布齿条和新型纺纱用刺辊金属针布齿条。

试验用WF-2型涡流纺纱机,全机共为96头,加工65 mm×3.3 dtex/5.5 dtex/6.6 dtex腈纶纤维,纺182.2 tex纱,单头产量为1.5 kg/h;静电纺纱机,全机共为100头,棉麻混纺27.8 tex/53.0 tex纱,静电场电压为30 kV。

用60WV、80WV、80WVRE和60钢新钢种,分别制成CWA3型刺辊齿条,以每个钢种齿条包卷24只分梳辊。包卷上车前,每个钢种截取24段长2.1 m的齿条,先在煤油里用毛刷清洗,然后在四氯化碳内去除油污,再用无水乙醇吸去水分,放置于80 ℃烘箱内烘1 h,在恒温恒湿环境下用感量为0.001 mg的分析天平称量每段齿条的质量并编号。刺辊包好后,剩下的齿条重复上述清洗、烘燥、称量。纺纱过程中,每天按钢种分别测定成纱品质指标、条干、断头等。每连续运转一星期后,按不同钢种各取一个刺辊,剥下齿条后按上述方法清洗、烘干,在恒温恒湿环境下称量。将新齿条和剥下称量后的齿条取齿部样本,在60万倍扫描电镜上观察其表面状态和齿部磨损情况。

试验直至刺辊针布严重绕纤维、断头增加、条干明显恶化、品质指标显著下降为止,前后共2个月。

必须指出,用感量为0.001 mg的分析天平称量的精度高,在整个试验过程中的每一步操作都必须十分细心,防止齿条意外磨损或碰伤;一旦发现某编号齿条有意外质量变化,则应将此编号除去,并重新取样。

关于磨损量测定结果及其分析见笔者文章[5],下文笔者仅对磨损前、后的微观形貌进行分析讨论。

3 新齿条微观形貌特征

3.1新齿条微观形貌

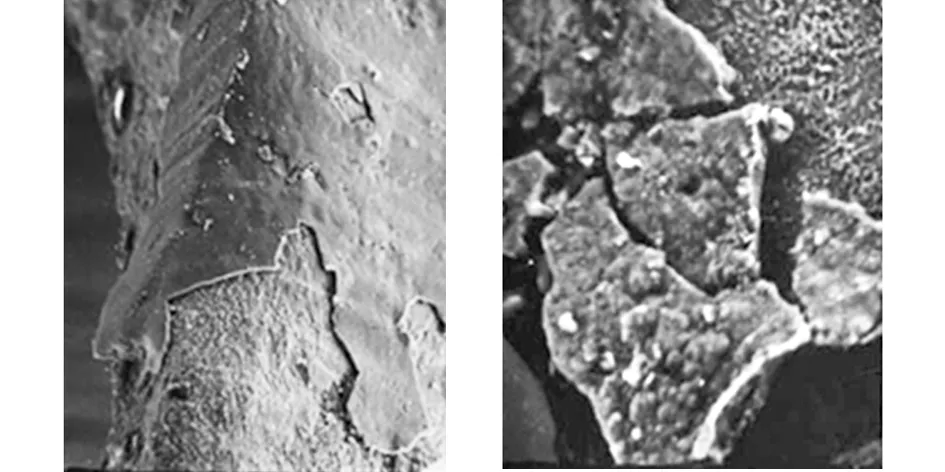

新齿条的微观形貌如图1所示:新齿条顶面为小方头、棱边棱角清晰;冲切口内两侧棱边棱角分明,但在有的齿断口侧下棱边存在较厚的卷边,如图1d)所示;冲口宽的上半部为较光滑切口,但有冲模刀口横纹;冲口宽的下半部为极粗糙断口,大小微凸体很多,且断口棱边较切口棱边粗糙;齿条的各个面上,均存在或多或少的疏松氧化皮,氧化皮脱落处为基体的粗糙面;60钢齿条氧化皮脱落较多,残留较少;60WV、80WV脱落较少,残留较多;80WVRE界于其间。

a) 60钢 b) 60WV钢

c) 80WVRE钢 d) 80WV钢

3.2新齿条表面微观形貌

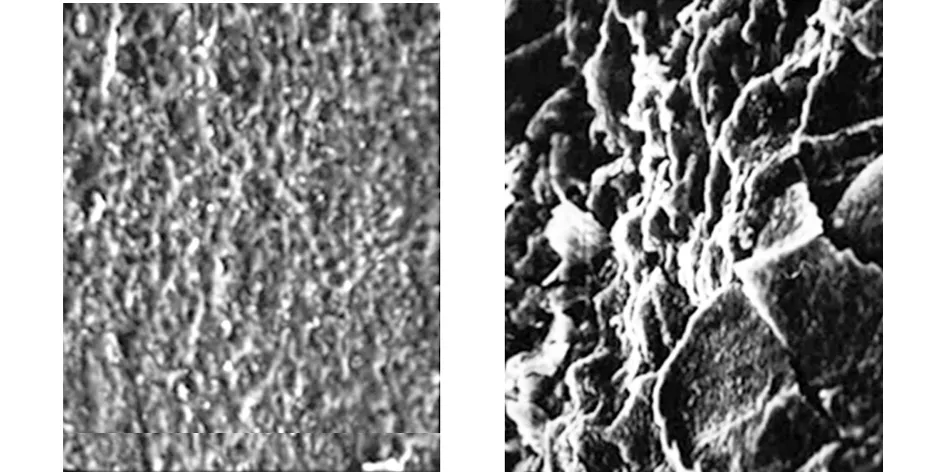

新齿条表面微观形貌如图2所示:图2a)是60WV齿条放大300倍情况下看到的表面氧化皮及氧化皮脱落后的齿部基体的粗糙表面;图2b)是60钢的表面氧化皮及基体表面放大1500倍的微观形貌;图2c)~图2f)分别是60WV、80WVRE、60钢和80WV钢新齿条表面放大1500倍的微观形貌,表面均存在大大小小的微凸体。其中,60WV钢基体的微凸体细小,且分布较均匀,80WV钢其次,60钢和80WVRE钢基体表面微凸体粗大,且分布不均匀。这4个钢种,加工工艺相同,表面形貌差异极大。这种极粗糙的微观表面,严重影响金属针布在磨合期的耐磨度。

a) 60WV钢表面氧化皮(300×) b) 60钢表面氧化皮(1500×)

c) 60WV钢(1500×) d) 80WVRE钢(1500×)

e) 60钢(1500×) f) 80WV钢(1500×)

4 齿条磨损后的微观形貌特征

4.1金属针布齿条磨损后的形貌

如图3所示,为涡流纺小刺辊齿条纺纱4周后,当放大100倍时看到的齿部磨损形貌。可见各钢种齿条的齿部均产生了严重的磨损,但在图3a)~图3e)中看到的磨损沟槽数量、沟槽宽窄、深浅各不相同;且图3e)中沟槽少而宽,齿尖和齿前面有严重腐蚀麻点;图3f)中无沟槽,只有腐蚀的小麻点;各齿条的齿顶面小方头前缘棱边棱角均被磨圆,齿前面实际前角σ极致增大,已失去抓取和握持纤维的能力;图3d)的齿条齿顶面还产生了较深的沟槽;各齿条齿部的齿前面和两侧面氧化皮均已被磨掉,齿条基体的表面粗糙度则已大大改善。

a) 60钢(100×) b) 80WV钢(100×)

c) 60WV钢(100×) d) 80WVRE钢(100×)

e) 60WV钢(100×) f) 80WV钢(100×)

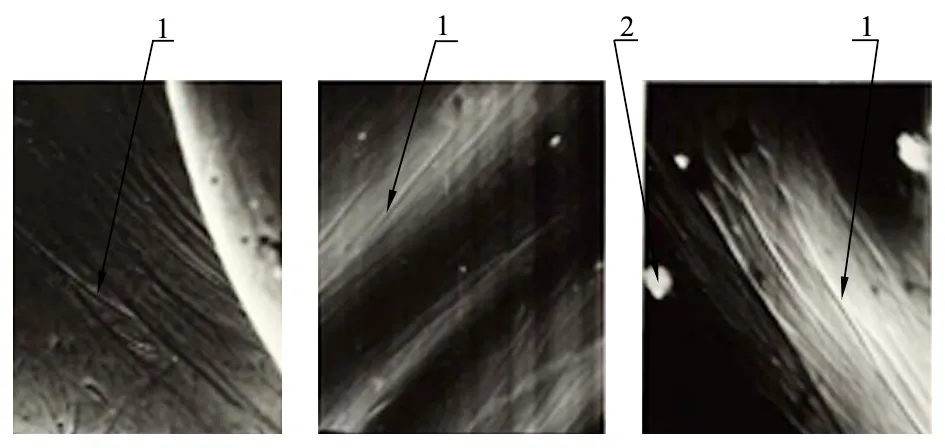

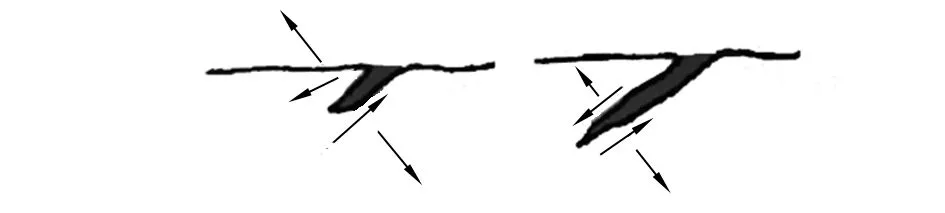

4.2齿条磨损沟槽的微观形貌

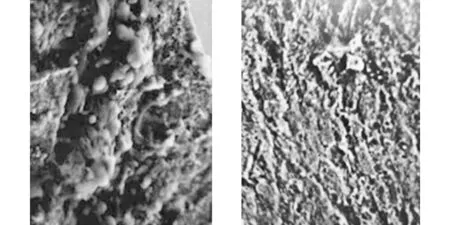

齿条磨损沟槽的微观形貌如图4、图5所示。其中,图4为涡流纺分梳辊齿条磨损沟槽的微观形貌,可以清楚看到顺着沟槽方向有许多微形犁耕沟槽,微形犁耕沟槽两侧有明显的塑性变形隆起,这是磨粒磨损微切削的典型特征。图5为静电纺刺辊用齿条磨损沟槽的微观形貌,大多数沟槽内存在许多腐蚀斑。其中,图5c)的磨损沟槽内既有腐蚀斑,又有微形犁耕沟槽和波浪状塑性变形堆积物,这种特征与其工况条件密切相关,将在磨损机理分析中作详细说明。

a) 放大3000倍 b) 放大1500倍 c) 放大3000倍1—犁耕沟槽;2—磨屑。

a) 放大300倍 b) 放大1500倍 c) 放大1000倍1—磨蚀斑;2—磨屑;3—波浪形塑变;4—犁耕沟槽。

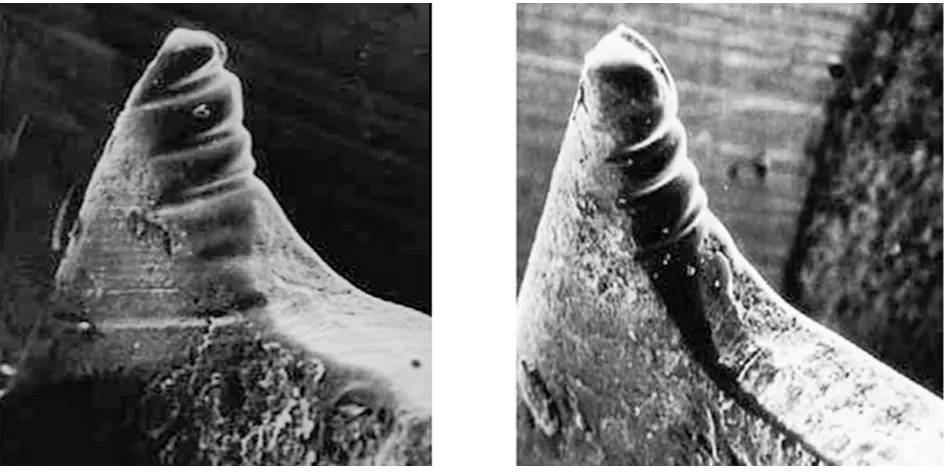

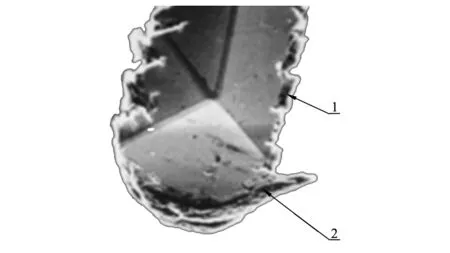

4.3涡流纺分梳辊齿条磨损沟槽的磨屑中非溶物的电镜照

涡流纺分梳辊齿条磨损沟槽的磨屑,大多为腈纶磨粉,将其用二甲基甲酰胺或二甲基乙酰胺等溶剂溶解后,其非溶物为刺辊胎体磨屑和齿条磨屑的混合物,如图6所示。其中,有球状、块状、片状、长条状、带状或圆锥状等形貌特征,这是研究金属针布磨损机理的重要判据。

5 金属针布的磨损机理

5.1磨损过程

笔者通过对涡流纺分梳辊不同工作时间磨损量的测定[5],将分梳辊金属针布磨损全过程分为3个阶段:跑合磨损期、稳定磨损期和快速失效磨损期。

a) 放大1500倍 b) 放大3000倍 c) 放大3000倍1—块状;2—球状;3—圆锥状;4—带状;5—片状;6—长条状。

在磨合期,磨损取决于金属针布齿条氧化皮的多少和氧化皮脱落后齿条基体表面粗糙度:氧化皮越多则其表面粗糙度值越大、磨损量越大、磨损速度越快;表面粗糙度值越小则越不易形成沟槽。这个阶段中,齿条表面疏松的氧化皮在高速纤维流冲刷下大量脱落,齿条基体微凸体中的高峰点与纤维上微凸体高峰点相互切向碰撞、高频冲击疲劳而脱落,形成的磨屑为球状、块状、长条状或圆锥状的形貌。齿条表面粗糙度改善,纤维和齿条表面的接触点逐渐增多,磨损量由大减小,逐渐进入稳定磨损期。

在稳定磨损期,纤维与齿条的实际微凸体接触点大幅增加,每个接触点的切向和法向平均作用力相应减弱,磨损量小且稳定。齿顶小方头的棱边、棱角开始被冲刷磨损,纤维易于在齿前面两侧的棱边、断口粗糙面中的微凸体波谷内聚集抽拉、冲刷,逐渐开始集中磨损。这个阶段中,对齿条的磨损量和磨损速度,完全取决于齿条的材质、金相组织、钢材中的夹杂物以及齿尖有无脱碳问题等因素。

在快速失效磨损期,齿顶小方头的前棱边、棱角被磨灭,齿条的实际前角δ远远大于90°,大于纤维与齿前面的自动制动摩擦角。当纺280 h时,测得齿条前角δ为84°~131°,均值为96.4°,均方差为13.02°,金属针布已失去抓取和握持纤维的能力,已失去了分梳作用;当齿前面两侧棱边、齿前面和两侧面都产生沟槽、且不断地加深加宽时,以至产生严重的集束作用。当纺246 h时,测得三角形沟槽截面积为800 μm2~2400 μm2、梯形沟槽的截面积为1200 μm2~3300 μm2,而纤维截面积约为314 μm2;因此,三角形沟槽内可集束2.6~7.6根纤维、梯形沟槽内可集束3.8~10.5根纤维,这不但失去分梳作用,还产生严重绕花,致使断头显著增加、成纱品质指标下降、条干显著恶化,无法进行正常生产[6]。

5.2磨损机理

5.2.1纤维流对齿条上微凸体的冲击疲劳

无论是握持分梳还是锡林—盖板间的自由分梳,分梳辊与握持纤维的速差极大,如分梳辊直径为80 mm、转速为7 kr/min时,齿条齿尖线速度高达1 759.3 m/min,齿尖与纤维速差约为1759 m/min;锡林—盖板间自由分梳时,锡林转速为360 r/min~500 r/min,而锡林金属针布齿尖的线速度约为1.46 km/min~20.26 km/min,以如此高速作用在纤维上,即使纤维质量很小,而纤维上微凸体对齿条上微凸体的冲击作用仍然巨大。对于齿密为800齿/(25.4 mm)2的锡林金属针布而言,每根纤维受到2.5个齿尖作用时,则每齿平均受到3.375×106~5.625×107次作用。纤维上的微凸体是相互关联的,不同于散磨粒,当纤维上某一微凸体与齿条上某一微凸体接触、纤维在切向抽取时,纤维上其他微凸体往往也作用于齿条上这一个点;因此其作用频率非常高,属于高频率冲击,这样的冲击、挤压作用于齿条的微凸体上,虽然纤维硬度远小于齿条硬度,但足以使其产生弹性变形;当变形足够大时,将会在齿条表面或次表面产生裂纹,裂纹不断扩展而脱落,形成片状磨屑,如图7所示[7]。

a) 初始表面

c) 继续冲击锻造

d) 形成薄片

e) 形成磨屑掉落

其变形磨损量WD[8]为:

WD=M(Vsinα-K)2/2ε

(1)

式(1)中:

M——冲击磨粒质量;

V——磨料与齿尖的相对速度;

α——冲角;

ε——变形磨损系数;

K——常数。

从式(1)中可见:变形磨损量与磨粒质量成正比,与速度和冲角成二次方函数关系;与变形磨损系数成反比。

当表面接触应力较小而摩擦力较大,或齿条表面质量较差,或齿条表层脱碳、烧伤,或内部存在错位、空穴或夹杂物等缺陷时,在齿条这些缺陷的界面处因抗剪切强度低而产生裂纹,并在反复挤压和切向摩擦力作用下的裂纹沿缺陷界面不断扩展、直至脱落形成磨屑,如图8所示。这种磨损最容易将硬磨粒犁耕沟槽两侧的变形唇和前变形唇磨掉,如图9所示;多次塑变后形成的磨屑呈块状、长条状或片状。

a) 初始裂纹形成 b) 初始裂纹扩展

c) 二次裂纹形成 d) 二次裂纹扩展

e) 形成磨屑 f) 形成锯齿形表面

1—两侧变形唇;2—前变形唇。图9 微切削时的变形唇

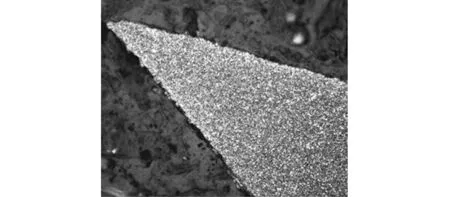

5.2.2纤维内硬磨粒犁耕

棉纤维内含有许多泥砂、灰尘等硬杂物,其成分绝大多数为SiO2和Al2O3等,相当于砂轮中的磨料。SiO2和Al2O3的莫氏硬度分别为7和8.8;化纤用消光剂TiO2(俗称钛白粉)的莫氏硬度为6~7;一般金属的莫氏硬度均不大于5;所以,泥砂、灰尘和化纤中消光剂的硬度远高于齿尖硬度。这类硬磨粒夹杂在纤维中,粘附于纤维表面,与齿条表面摩擦时介于纤维和齿条间,成为三体磨损。这些硬磨粒受冲击、挤压时,压入齿条基体表面,在切向摩擦力推动下,齿部材料被挤压堆积在磨粒前缘,形成前变形唇;部分材料被挤压到磨粒两侧,形成两侧变形唇;两侧变形唇在纤维切向冲刷下脱落后,即形成两侧隆起的边脊;硬磨粒的犁耕作用诱发磨损沟槽的形成,并加剧磨损沟槽深度和宽度的扩展,以至大大缩短了针布的使用寿命。

对金属针布平磨和侧磨,砂轮中硬磨粒对齿条的磨损和罩板轧伤,都为硬磨料磨损。图10所示为纺62~65 mm中长涤粘,台时产量为20 kg,生产2年3个月、平磨3次的梳棉机用锡林金属针布的表面形貌。

1—磨屑;2—磨损沟槽;3—顺向平磨的前变形唇;4—冲齿卷边。图10 梳棉机用锡林金属针布齿条表面形貌

5.2.3腐蚀磨损

腐蚀磨损分为化学腐蚀和电化学腐蚀[8-10]。

5.2.3.1化学腐蚀

由于加工后的齿条表面是凹凸不平的微凸体,而且可与环境中介质发生相互作用,使其表面大致分为5个部分:污染层(油污、灰尘);吸附层(液体、气体);氧化层(大气中氧);贝氏层(加工中表层熔化和表面分子层流动产生的微晶层);变形层(机加工过程中形成的变质层),如图11所示。加工后的金属表面活性大,易氧化生成氧化膜,温度在570 ℃以下时的氧化层由表到里的成分分别为Fe2O3、Fe3O4,如图12所示。其中,Fe2O3较脆弱,易于在纤维的摩擦作用下产生裂纹而脱落,加剧磨损。

化学纤维中的油剂,一般含添加剂:平滑剂40%~60%;乳化剂25%~40%;抗静电剂5%~25%;主组分占油剂90%以上,副组分占油剂10%以下;还有其他添加剂:pH调节剂,防腐剂,抗氧剂,柔软剂,润湿剂,粘度改善剂,杀菌剂,匀染剂,消泡剂,集束剂等。因为pH值为6±0.5,以5.5~6.5为最佳,故化纤油剂一般为酸性。化纤的油剂中既有水分,又有一定的酸度,更易促使金属中某些元素产生氧化反应,并形成斑点状腐蚀坑,从而加速磨损进程。棉纺厂长假后开机,梳棉机针布锐利度迅速衰退问题,也是氧化磨损所致。

图11 齿条的表面组成

图12 温度在570 ℃以下时齿条上的氧化膜

当氧化速度大于摩擦剥落速度时,则表现为氧化腐蚀;当摩擦剥落速度大于氧化速度时,则表现为磨粒磨损。

5.2.3.2电化学腐蚀

在静电纺纱的特殊工况下,金属针布磨损主要为电化学腐蚀。静电纺纱时,静电场电压高达30 kV,在电极周围产生电晕和臭氧;棉条必须给湿至回潮率为12%;相对湿度必须达到70%才能正常纺纱。在这种工况下,臭氧极易使金属氧化形成氧化膜。棉条的高回潮率和空气的高相对湿度,在金属的波谷内极易形成水膜电解质;在这层水膜里含有氢离子和氢氧根离子,还溶解了氧等气体,使金属表面形成电解质溶液与材质中的铁和少量的碳形成无数微小的原电池;在这些原电池里,铁是负极,碳是正极,铁失去电子而被氧化。在金属与电解质间形成的微电池,也使金属中比较活泼的元素失去电子而被氧化;如铁和氧,因为铁的电极电位总比氧的电极电位低,所以铁是阳极而遭到腐蚀,其特征是在发生氧腐蚀的表面形成许多直径不等的小鼓包,次层是黑色粉末状溃疡腐蚀凹坑(即“腐蚀斑”)。钢铁在大气中的腐蚀,一般为吸氧腐蚀。钢铁腐蚀的方程见文献[8-10]。

氧化膜或腐蚀斑在大量纤维的挤压和切向冲刷作用下,产生裂纹而被剥落;静电纺用齿条也存在硬磨粒磨损和塑变剥落,但主要为电化学腐蚀。

综上所述:金属针布的磨损极其复杂,是以软磨料冲刷疲劳剥落为主、硬磨料磨损为辅;化纤纺中存在化学磨损;静电纺中以电化学腐蚀为主,也存在硬磨料磨损和塑变剥落。

6 影响磨损的因素

影响金属针布磨损的因素主要有:齿条表面状态,钢材元素成分,金相组织和硬度,梳棉机产量、速度、隔距、加工纤维类别、磨针工艺和温湿度等。

6.1齿条表面状态对磨损的影响

齿条表面状态,指其表面氧化皮和表面粗糙度。国产的金属针布齿条制造时,均在空气中加热淬火,使冷轧的光洁表面形成或多或少的氧化皮,氧化皮脱落后即为基体的粗糙面。齿条在空气中加热时间越长,氧化皮越厚、越多。因为氧化皮与齿条基体结合力较脆弱,在纤维和硬杂物冲刷下易于脱落,所以氧化皮越多磨损越快。氧化皮脱落后的基体表面是一个粗糙面,其表面粗糙度Ra值越大,波峰波谷高度差也越大,纤维与齿部初始接触时首先是微凸体的高点相互碰撞、剪切,或受反复冲击疲劳而脱落。齿条表面粗糙度Ra值越大,其磨损越快,特别是齿前面与两侧面相交棱边上的表面粗糙度,其波谷成为纤维嵌入的沟槽源而引起纤维集中磨损。综上,氧化皮和表面粗糙度均严重影响针布磨合磨损阶段的磨损量、磨损速度和磨合期的长短。减小齿前面切口、断口和两侧面的表面粗糙度,可减少纤维嵌入的沟槽源,防止集中磨损,促使均匀磨损,可延长磨合期磨损,从而提高其使用寿命。经笔者用基恩士测量仪测定,格拉夫(Graf)锡林金属针布齿条齿前面的表面粗糙度值,见表1和图13。

表1国产和格拉夫公司产锡林金属针布齿条齿前面表面粗糙度值

产地表面粗糙度Ra/μm12348均值国产0.4330.4460.4480.8790.2900.4995格拉夫公司产0.2030.1460.1130.197/0.1648

a) 国产 b) 格拉夫公司产

据金属偶件磨损研究[11],表面粗糙度Ra值从0.63 μm提高到0.32 μm,寿命则可提高2~3倍;从0.16 μm提高到0.08 μm,寿命可提高0.4倍。可见,表面粗糙度对耐磨度具有显著影响。格拉夫公司产金属针布齿条冲切面表面粗糙度Ra值很小,从而减少和延迟了沟槽的形成,一开始就产生均匀磨损,从而显著提高了针布的使用寿命。

在对不同钢种和表面处理的研究中[12]发现,经表面处理的齿条表面无氧化皮,电解抛光的齿条耐磨度更优于喷砂抛光,其原因就是电解抛光的表面粗糙度优于喷砂抛光,喷砂抛光的齿条表面有砂粒冲击的凹坑,坑边缘有变形唇且有加工硬化,因而不耐冲击疲劳。

6.2钢材成分对磨损的影响

经笔者对不同钢种磨损量测定[5]:在60钢、60WV钢、80WV钢和80WVRE钢4个钢种中,后三者的磨损率和相对耐磨度均显著优于60钢,且三者间无显著差异;但磨损率、磨损速度和相对耐磨度的绝对值则以80WVRE钢最优,其相对耐磨度是60钢的1.64倍。在对不同钢种和表面处理的研究中[12],在60钢、T9A钢、60WV钢和80WV钢4个钢种中,以80WV钢最耐磨,其相对耐磨度是60钢的2.24~2.28倍;60WV钢为第二,其相对耐磨度是60钢的1.63~1.74倍;T9A钢与60钢相当。

当碳钢中加入合金元素W和V时,可以在隐针状马氏体中形成硬度极高的WC和VC,它们的维氏硬度分别为2400 HV和2800 HV,可显著降低硬磨料的犁耕磨损,从而显著提高金属针布在稳定磨损期的耐磨度。加入稀土元素(RE)则可细化晶粒、消除氧和夹杂物,提高金属针布韧性和抗冲击疲劳能力,对针布耐磨度有显著的增强作用。增加钢种的碳质量分数(大于0.80%),针布硬度虽有显著提高(如T9A钢),但冷热加工性能显著恶化(压延困难、热处理温度范围窄)、脆性增大、韧性降低,使金属针布抗纤维冲击疲劳性能下降、耐磨度提高不理想。

6.3金相组织和硬度对磨损的影响

金相组织是影响金属针布稳定期耐磨度的主要因素,对不同钢种多次磨损对比试验发现,齿条金相组织以隐针状马氏体+低温回火马氏体+弥散碳化物、马氏体评级在1级以内的最耐磨。当金相组织的晶粒越细、分布越均匀时,硬度虽不是最高,但其强韧性、耐磨度越好;相反,若马氏体和碳化物晶粒粗大、不一致且分布不均匀,马氏体为2级或2级以下,即使其硬度很高也不耐磨(如T9A钢);齿条表面脱碳或夹杂多则极易磨损,所以,细化金相组织、减少夹杂、防止淬火时脱碳,是提高齿条耐磨度的关键;但齿条的硬度并不是耐磨度的决定性因素。

格拉夫公司产和国产锡林金属针布齿条齿尖金相组织如图14所示。前者金相组织为细针状+隐针状回火马氏体+点状碳化物,马氏体与碳化物分布较均匀;而后者金相组织则为细针状回火马氏体+粒状碳化物,马氏体与碳化物分布欠均匀。因此,格拉夫公司产锡林金属针布的耐磨度显著优于国产锡林金属针布。

a) 格拉夫公司产

b) 国产

6.4梳理工艺对金属针布磨损的影响

梳理工艺包括梳棉机产量、速度、隔距、加工纤维品种、磨针工艺和温湿度等[6]。

6.4.1梳棉机产量和速度

一般而言,梳棉机产量越高则梳棉机速度也越高,金属针布通过的纤维量随之增加,纤维冲刷金属针布的频次大幅增加,故冲刷疲劳磨损加剧。

6.4.2隔距

梳理隔距越小,纤维对金属针布的挤压力和梳理力大增,纤维对金属针布摩擦加剧,纤维易损伤、金属针布易磨损。隔距过小时还容易接针、烧毁齿尖。为避免损伤纤维和齿尖快速磨损,使用新金属针布时应放大隔距约0.05 mm。

6.4.3加工纤维类别

与棉纤维相比,棉型化纤纤维长、摩擦因数大,又有油剂的化学作用,所以一般纺化纤用金属针布比纺棉磨损快;中长纤维比棉型化纤长,梳理力更大,所以纺中长化纤用金属针布磨损更快、寿命更短;化纤中有消光剂氧化钛,对其梳理时会对金属针布产生硬磨料犁耕,使金属针布的寿命更短;而且因为化纤中油剂的酸度大,金属针布易被腐蚀,导致其磨损速度快、寿命短。

6.4.4磨针工艺

砂轮磨料的硬度远高于金属针布的硬度,故磨针属于硬磨料磨损,且磨损速度非常快。当平磨和侧磨时在齿顶面和两侧面形成磨损沟痕,甚至在沟痕两侧和前缘产生变形唇。平磨在一定程度上虽可恢复齿顶面前缘的棱边、棱角和前角,恢复齿尖抓取和握持纤维的能力,改善磨损针布的梳理能力,但随着平磨次数增多,齿顶面积不断增大,齿尖穿刺纤维层的能力随之下降而影响分梳。侧磨可减小齿顶宽、恢复齿尖穿刺纤维层的能力,减小齿前面两棱边和两侧面的磨损沟槽,从而减少纤维集束作用,在一定程度上恢复梳理作用,但侧磨磨片在跨越齿顶时易刮擦齿顶面,恶化金属针布齿尖面圆柱度;侧磨的犁耕沟槽,也是纤维易于集束的新沟槽源,所以,平磨和侧磨达到一定次数后,金属针布必然报废。

6.4.5温湿度

梳棉车间的高温高湿,使针布表面易产生吸附膜而导致腐蚀磨损、缩短针布寿命,当停车时间长后针布锐利度迅速衰退,也是因氧化腐蚀加剧所致。

7 结论

7.1金属针布的磨损机理

金属针布的磨损机理较复杂,因梳理工况不同,主要存在以下几种磨损机理:① 一般工况下,金属针布的磨损以软磨料冲击疲劳磨损为主,硬磨料磨损为辅;② 化纤中的油剂,促进化学腐蚀磨损,化纤中的消光剂,加剧磨粒磨损;③ 静电纺中,高压电场的臭氧、棉条的给湿、相对湿度高的环境,在金属微凸体波谷内形成微电池,为典型的电腐蚀磨损,并且也存在硬磨料磨损和塑变疲劳磨损。

7.2影响金属针布磨损的主要因素

7.2.1齿条表面氧化皮和表面粗糙度影响针布磨合期磨损,减小冲切面粗糙度有助于均匀磨损,显著延长金属针布寿命。

7.2.2齿条金相组织、脱碳和夹杂是决定稳定磨损期的关键因素;硬度不是提高耐磨度的决定因素;晶粒细化、均匀分布、防止脱碳、减少夹杂,可显著提高金属针布稳定期的耐磨度。

7.2.3高速高产、小隔距、强分梳的纺纱技术,大大缩短金属针布的使用寿命。

7.2.4化学纤维的油剂、消光剂,加剧金属针布的腐蚀磨损和硬磨料磨损。

7.2.5高温高湿的纺纱环境促使金属针布齿条氧化腐蚀,加速金属针布的磨损。

[1] 第三章 磨损及磨损机理 概述[EB/OL].http://www.doc88.com/p-6961130826366.html.

[2] 费青.针布磨损、材质、热处理和耐磨度的研究[J].辽东学院学报,2009,16(4):337-352,364.

[3] 费青.金属针布的磨损及其机理探讨[J].纺织器材,1983,5(3):9-16.

[4] 冯喜奎,徐倾跃.高耐磨金属针布及可行性工艺研究[J].纺织器材,2005,27(1):11-14.

[5] 许鑑良,陈丽珍,陈文龙,等.新型钢种的金属针布磨损研究[J].纺织学报,1984,5(2):5-11.

[6] 许鑑良,陈丽珍,陈文龙.针布磨损对梳理工艺的影响[J].纺织学报,1984,5(3):5-8.

[7] 第八章 冲蚀磨损[EB/OL].http://wenku.baidu.com/view/433ca08dd0d233d4b14e69a8.html?from=search.

[8] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008.

[9] 第一章 金属电化学腐蚀基本原理[EB/OL].http://wenku.baidu.com/view/4aac771ab7360b4c2e3f645b.html?from=search:114.

[10] 张宏宝,丛文博,杨萍.金属电化学腐蚀与防护[M].北京:化学工业出版社,2011.

[11] 理查森RcD.磨料磨损与耐磨合金[M].北京:电力工业出版社,1980.

[12] 许鑑良.不同钢种和表面处理的金属针布耐磨度探讨[J].纺织器材,1999,21(4):5-12.

DiscussiononWearMechanismofMCC

XU Jianliang

(Donghua University, Shanghai 200051,China)

To prolong the service life of MCC,and to develop high wear-resistant MCC wires,introduction is done to the current domestic study of MCC wear mechanism and the research on wear test and microstructure of several different materials of new metal clothing.Through electron microscopic morphology observation of combing roller MCC wires and wear,determination is done to vortex spinning and electro-spinning,and the wear mechanism is extracted.Factors of wear resistance,texture,microstructure and surface roughness are surposed to be the influence factors of wear of MCC.It is pointed out that in the conventional spinning,wear of MCC results mainly from soft abrasive repeated impact fatigue and oxidation corrosion.Secondly from plough wear while in electrostatic spinning,wear of MCC on combing roller mainly results from electrochemical corrosion;and in chemical fiber spinning,both of the above-said factors are included,which illustrates that the main factors influencing wear of MCC include oxidation rack surface skin,surface roughness,steel materials,metallographic structure,high yield and high speed carding machine with small gauge,strong carding spinning technology and spinning environment of high humidity,providing information for research of material selection,manufacturing and surface treatment of MCC and prolong the service life of MCC.

MCC;wire;wear mechanism;carding roller;abrasive wear;impact fatigue wear;oxidation corrosion;electrochemical corrosion;surface roughness;metallographic structure

TS103.82+1

A

1001-9634(2017)05-0001-09

2016-10-01

许鑑良(1936—),男,江苏无锡人,副教授,主要从事梳理器材的研究和应用。

时间:2016-10-08 09:30

http://www.cnki.net/kcms/detail/61.1131.TS.20161008.0930.030.html