气动输送和批量称重

气动输送和批量称重

在没有人为干扰的情况下将物料精确地称重并喂送到下游混合流程的案例——Coperion K-Tron制造集团经验丰富的工程师能够提供物料输送的各种设计和布置,并帮助客户降低生产成本,提高效率和产品质量。

背景

典型的烘培生产系统包括一系列的流程,如混合,成型及最后的烘烤等。其中混合过程是非常关键的,经过干燥的原材料(有时候是预先混合的)添加流体(水,牛奶等)然后再混合形成均匀的面团。传统地讲,人工批次处理方式用于物料处理和将物料喂送到混合工序。然而,全球的烘培业现在倾向于将所有的操作过程自动化从而增加产量,节省时间并提升产品质量和操作安全性。在这些工厂的自动化过程中,Coperion K-Tron制造集团为客户设计制造主要和次要原料的气动输送以及将高精度的自动批次称重系统整合到物料混合过程之中。通过将原料的自动输送和高精度批次称重的操作方式结合起来,烘培厂家就能够实现较低的生产成本和较少的生产时间以及减少原材料的浪费等。

应用细节

混合烘培产品的生产包括原料输送和称重或基于原料成分比例的 “批次” 等中间过程根据比例的大小,物料原料通常被分为主要、次要和微量。在许多应用当中,这些主要、次要和微量的物料在进入混合过程的输送和称重等工序通常是一个人工的和劳动密集型的过程。这一过程的自动化包括原来进入批次系统输送,不管是增重(GIW) 还是失重(LIW) 的批次系统都能够精确地和有效地向混合机输送物料混合物 。

诸如面粉等主要物料均能够以各种方式运送到生产车间,如火车车厢,卡车或集装袋系统等。这些主要原料被输送到特定的储料仓。然后再被输送到特定的用于混合的称重批次站。这些输送系统能够被轻易地整合到工厂的PLC系统之中,同时具备多种物料和过程的菜单控制,提供了最大的控制和灵活性。

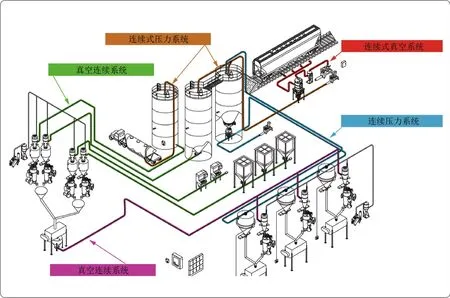

原料的输送

烘培工厂主要原料的输送可以采用多种类型的输送系统。带有压差(PD)功能的火车车厢和卡车采用正压的方式卸载物料,而其他类型的向批次过程输送物料的方式可也是正压或者真空输送。原料的输送模式是独立于各种过程参数的,包括物料性质,输送距离,输送速率及源容器和目标容器的类型等。

压差输送

PD 卡车到达工厂以后,会用软管与输送管道连接。若卡车本身不携带内置鼓风机,将用第二条管道连接现场的鼓风机。系统操作员会在卡车卸载控制板上选择预计的输送距

离(如料仓1淀粉,料仓2面粉).系统启动以后,鼓风机对PD卡车产生压力并通过将物料输出卡车并进入输送管道,最后进入到料仓中。通常情况下,在线磁体会安装到输送管道中来除去物料中的金属颗粒。当料仓中高位的料位传感器被激活以后操作员会关闭卡车上的物料闸门并在结束操作前让系统向输送管道吹气。稀相启动输送; 真空或正压其他可能的物料来源包括盒、袋、散装袋或大麻袋。

在所有的物料输送步骤中,气动输送系统都能够实现原料的输送。这些系统可以采用正压或负压稀相输送。正压输送系统通常用来长距离输送散装物料,其产量较大。大型料仓的装载和卸载,如筒仓,火车,卡车和散装袋等都会用到正压输送。

真空输送(负压输送)通常用于低容量的短距离输送。真空系统的优点之一是真空泵产生向内吸引力并减少了粉尘泄露。这也是为什么真空系统被用于高洁净的或粉尘控制的应用当中。真空系统的另一大优势是为多个皮卡点的设计较为简单。

生产车间原料在线输送

用于烘培的增重式批次处理站

散装物料从简仓输送到一组配置旋风分离阀的称重漏斗

批次称重原理

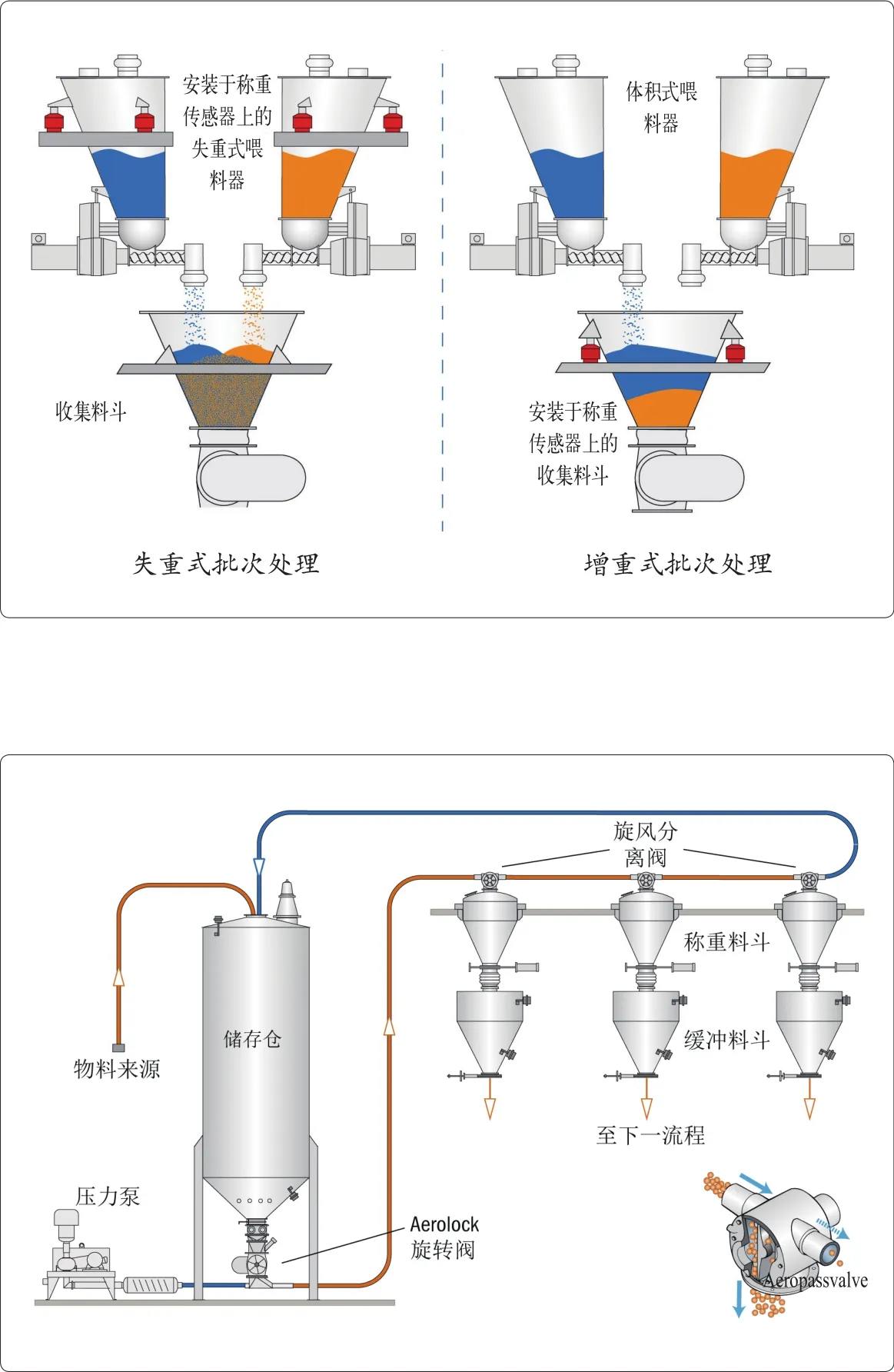

物料从源容器出来之后通常进入到批次站。批次站可能包含体积计量装置,如螺杆喂料器或阀门等,然后物料再被送到安装在称重传感器上的料斗之中。这一方式被称作增重式批次(GIW)。批次站也可以包含重力喂料装置如安装在称重传感器上的螺杆或震动喂料器,并通过失重批次的方式将物料输送到下一流程。

如下图所示,有些应用中可能会有量很少的微量原料或整体的大批量,这种情况下会用到两种方式; 失重式喂料器(LIW) 用于微量原料的喂送,而增重式批次处理则用于大量原料的喂送。

增重式批次处理

在增重式批量处理应用中,体积式计量装置按顺序将多种原料喂送到安装于称重传感器上的收集料斗。每一台喂料器先以高速运方式将90%的原料卸载,然后再缓慢减速卸载剩余的10%的物料,从而达到较高的控制精度。

增重式控制器负责监视每一种物料的重量,并对每一台体积式喂料器发出信号来控制设备的开始,加速或减速,抑或停止等操作。一旦所有的原料卸载完毕即意味着一个批次的完成,混合物料也将进入到下一个流程。下一页的图片显示了这种类型的批次站。

需要注意的是,这种类型的批次处理方式对每一种物料是按顺序处理,因此与失重式批次处理方式相比需要较长的批次时间。

失重式批次处理

失重式(LIW)批次处理一般适用于当每一种物料都需要高精度的重量控制的情况下或者批次时间很短的情况下。批次应用中的重力式喂料器能够自动地往收集料斗中喂送多种原料。输送速率的调整(开/关,快/慢)关键在于控制器,而更小的称重系统能够喂送每一种原料的高精度的批次。当所有的原料喂送完毕时也意味着一个批次的结束,且混合物也将进入下一个流程。当所有的原料同时喂送时,总的批次时间和下游的处理次数会大大地减少。这种批次方式一般用于微量物料的喂送(如微量元素和维生素), 因为这类物料对喂送精度要求高且价格昂贵。

维生素强化处理过程

用于烘烤食品生产过程的混合通常需要用维生素加以强化,维生素会以干预混料的形式添加到生产过程中。维生素A常用于面粉的强化。但是,其他的维生素如硫胺素,核黄素,烟酸和叶酸也可以作为添加物。Coperion K-Tron失重式(LIW)双螺杆喂料器通常被用于将这些浓缩物预混料精确地喂送到面粉当中。

主要原料的多目标批量处理

当主要原料的批次处理需要喂送某种单一原料到多个工作站时(请看第四页的流程图),或将多种原料喂送到单个工作站时,可以将带称重传感器的料斗和旋风分离阀结合起来使用。

流化物来从料仓或大包袋等卸载以后会进入到旋风分离阀(Aerolock™),并通过过滤筛(如果需要的话),然后再经由另一个旋风分离阀(Aerolock™)均匀有序的进入输送管道。

物料一旦进入到输送管道后就会被被送到位于料斗上方的旋风分离阀(Aerolock™)。

旋风分离:操作原理

旋风分离阀的操作是根据分流型原则,适用于将物料从输送管道分流进入料斗。由于阀的低净空高度较低,因此适用于空间有限的安装场合。

如左页第二张图的表格显示,阀门的内部是片状结构,因此可以将物料卸载到下方的料斗当中。当下方的称重传感器根据重力信号指示批次结束时,分离阀立即关闭。管道内多余的物料要么进入下一个流程要么进入到料斗,或者返回到源仓。这种闭环设计使得大批量物料的输送更有效。

批量称重料斗

称重料斗安装于称重传感器上,用于物料的批次称重。物料储存于称重料斗中直到达到精确的重量或物料的混合。称重料斗满负荷时的精度可达到+/- 0.5%。一旦达到需要的输送重量时,混合器发出信号,阀门打开,物料从称重料斗进入到下游。

结论

在没有人为干扰的情况下将物料精确地称重并喂送到下游混合流程有很多好处:少犯错误,更好的精度,物料成本较低,提高产品质量及生产成本的节省。Coperion K-Tron制造集团经验丰富的工程师能够提供物料输送的各种设计和布置,并帮助客户降低生产成本,提高效率和产品质量。

本文由Coperion K-Tron (上海) 有限公司提供。