新技术开发

新技术开发

Russell Finex拉塞尔迄今已拥有超过80年的成功历史与大多数过滤器不同,拉塞尔自清洁式过滤器的刮片可持续清洁滤芯。运动塑料专家igus通过注塑成型、打印或对棒料进行机加工,为客户快速、经济高效地定制齿轮和滑动轴承等零件。

过滤器封闭式在线过滤器

成立于1934年,Russell Finex拉塞尔迄今已拥有超过80年的成功历史。作为全球精细筛分科技的领导者,2016年于中国成立了独立子公司拉塞尔工业设备(上海)有限公司,总部位于上海,旨在为大中华地区的客户提供整机、备件销售以及售后服务。

随着环境问题已在全球范围内受到了前所未有的关注,企业和客户都在寻找可再生燃料来源。生物柴油——一种源自生物的清洁燃料,正迅速被用作传统化石燃料的替代品。作为生物燃料,它是可降解的、无毒无害的,并且其二氧化碳排放量要少于石油、柴油,还可以单独使用或与石油柴油混合使用。在欧洲, 由于油菜籽大量生长,逐渐成为生物柴油最常见的原料。而大豆油、植物油、回收的食用油或动物脂肪也可用于生产生物柴油。

比较常见的方法是首先将油菜籽经研磨机进行研磨, 提取原油。出来的油浆混合物经离心机,利用种子和油之间的密度差将二者进行分离。而后再通过拉塞尔自清洁式过滤器进行过滤。这道工艺可除去漂浮在油中的细微颗粒。经过滤的原油在催化剂作用下与甲醇反应,产生具有甘油副产物的甲酯(生物柴油)。与大多数过滤器不同,拉塞尔自清洁式过滤器的刮片可持续清洁滤芯,通过挤压保持滤网表面清洁,防止物料堵网,并且可以提高生产效率。

此特点满足工业生产和卫生洁净的双重要求。该自清洁式过滤器能剔除尺寸超过10μm以上的颗粒异物,可提高产品质量。具有专利的SpiroKleneTM系统运用刮片设计不断清洁筛网表面,可重复使用的滤芯替代传统的滤袋或滤网,无需辅助工具,拆装清洁简便,可实现快速切换,提高生产效率。

高温打印igus产品: 从高负载到高温应用

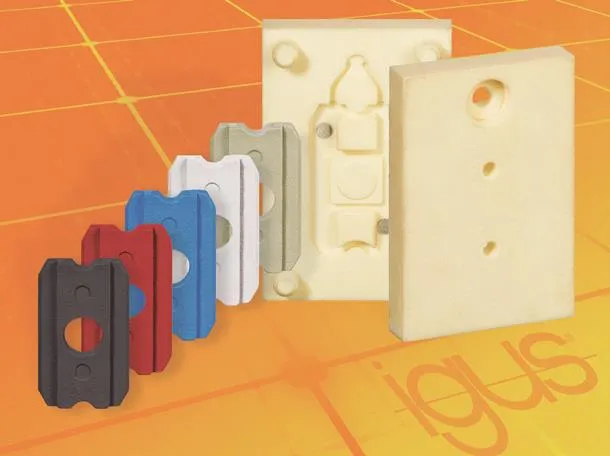

igus产品∶ 从高负载到高温应用∶ 客户可以从50种免润滑、免维护的iglidur材料中选择合适的材料进行3D打印注塑,仅需2-5天就可以获得其定制的特殊部件。

运动塑料专家igus通过注塑成型、打印或对棒料进行机加工,为客户快速、经济高效地定制齿轮和滑动轴承等零件。钢制注塑模具的生产成本高,所需时间长,所以只适用于大批量生产。而通过打印模具可以在2-5天内生产出特殊的摩擦优化解决方案,这样可以节省80%的成本,也可以进行小批量的生产。滑动轴承部门主管Gerhard Baus表示:“凭借打印注塑模具这种新的生产工艺,igus现在能够制造出更精确、更耐用的产品。”

从50种摩擦优化材料和可在线计算使用寿命的iglidur材料中,用户可以为其特殊零件自由选择合适的高性能材料。无论是高温还是高负载应用,igus都有适用的材料。例如,iglidur G是一种全能型材料,而iglidur X适合用于长期应用温度高达250°C的工厂。根据用于注塑成型的材料,我们会选择合适的3D打印工艺进行模具生产,模具打印完成后可以立即用于注塑机生产。所以,简单结构的特殊零件可以在几天内发货。打印的注塑模具所采用的特殊材料结构,确保了其可承受注塑成型过程中的高温,因此一个模具可以经济高效且快速地生产原型和小批量产品多达500个。如果指定的材料不能用3D打印机处理,或者零件仅用于为后续大批量生产进行质量模拟的话,通过打印注塑成型模具来生产特殊的摩擦优化零件就特别有优势。igus已经通过打印的注塑模具为客户生产了超过2000个运动部件。