酸洗对锆合金管材超声检测结果的影响分析

, ,

(西部新锆核材料科技有限公司, 西安 710299)

酸洗对锆合金管材超声检测结果的影响分析

王健,肖颖,范清松

(西部新锆核材料科技有限公司,西安710299)

分析了锆合金管材表面缺陷在酸洗前后的去除情况,研究了酸洗对超声检测效果的影响。分析表明,适当的酸洗工艺可以消除锆合金管材表面的微小缺陷,改善管材的表面质量;但酸洗不能彻底消除管材中的裂纹状缺陷,反而会影响缺陷对超声波的反射效果,甚至会使超声检测出现漏检。

超声检测;酸洗;管材表面质量

锆合金由于热中子吸收截面小,力学性能适中和加工性能良好,常被用作核动力水冷反应堆的燃料包壳管和结构材料[1]。

超声检测是锆合金管材质量控制的有效检测手段,生产中使用广泛。在锆合金管材的生产过程中,酸洗是非常重要的工序,其对改善管材表面质量和去除管材表面微小缺陷起着关键作用。但关于酸洗对锆合金管材超声检测结果的影响的研究则鲜有报道。

笔者采用常规酸洗工艺,研究酸洗工序对锆合金管材超声检测效果的影响。对管材经超声检测出的缺陷类型进行了分类分析;对已发现缺陷的管材,采取酸洗方式进行返工处理,探讨了酸洗作为返工手段的可行性;为实际生产中优化酸洗工艺,提供了一定的试验基础。

1 试验方案

内酸洗试验所用锆合金管材的牌号为Zr-4;主要化学成分为(质量分数):Sn,1.2%~1.7%;Fe,0.18%~0.24%;Cr,0.07%~0.13%;O,≤0.16%;H,≤0.002 5%;N,≤0.08%;Zr,余量。数量:50支;规格(直径×壁厚):φ10 mm×0.7 mm;均存在自然缺陷。

内酸洗配方:硝酸、氢氟酸和水配比而成的混合酸;内酸洗工艺参数:酸洗去除量为8~30 μm,酸水转换时间小于20 s,冲水时间120 s。

酸洗处理前后,分别进行超声检测比对试验,考察酸洗对超声检测结果的影响;并根据结果分析管材中存在自然缺陷的种类。

采用水浸聚焦横波法进行超声检测。检测设备为美国GE公司的Rota多通道数字检测系统,用于校准设备检测灵敏度的标准人工伤为刻制在管材内外壁的纵向和横向“U”型刻槽,其尺寸(长×宽×深)为1.65 mm×0.1 mm×0.05 mm。检测采用的主要工艺参数为:探头频率,15 MHz;-3 dB处聚焦长度,3.0 mm;-3 dB处聚焦宽度,0.3 mm;探头旋转速度,6 000 r·min-1;管材送进速度,9 m·min-1;重复频率,16 kHz。

2 试验结果与讨论

2.1酸洗前后的超声检测结果

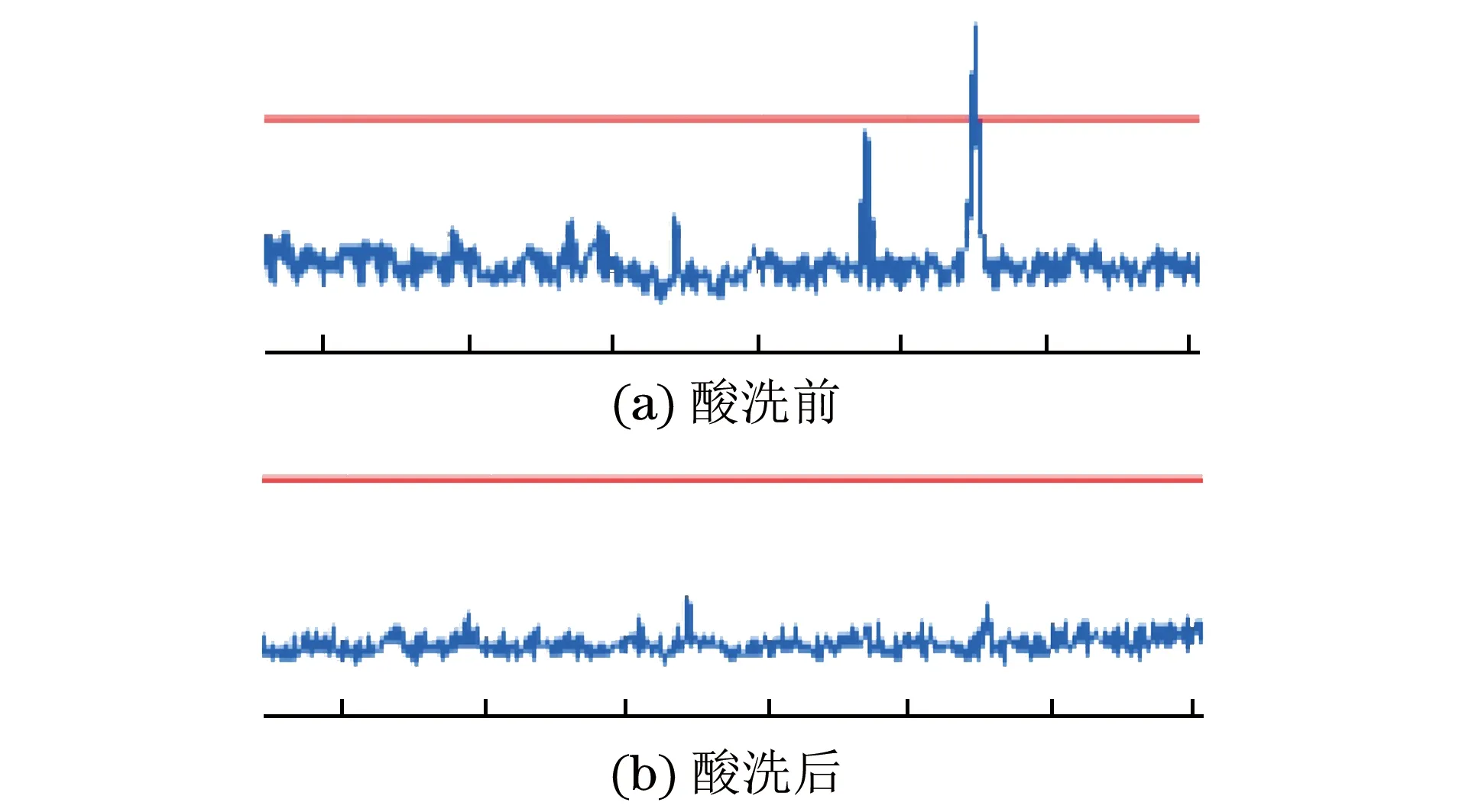

对所选取的50支管材,在酸洗前后分别进行了超声检测。对比酸洗前后的超声检测图谱,发现酸洗后管材缺陷的超声检测波幅幅值存在明显降低、略有降低、升高及无变化4种情况。针对这些缺陷的超声检测波幅幅值的变化情况进行统计,其中50%的缺陷幅值降低,40%的缺陷幅值没有变化,10%的缺陷幅值反而升高。由此可见,酸洗工艺会对管材的超声检测结果存在影响。较为典型的酸洗前后超声检测图谱对比如图1~4所示。

图1 管材酸洗后缺陷超声检测波幅幅值明显降低的图谱

图2 管材酸洗后缺陷超声检测波幅幅值升高的图谱

图3 管材酸洗后缺陷超声检测波幅幅值略有降低的图谱

图4 管材酸洗后缺陷超声检测波幅无变化的图谱

2.2试验结果分析与验证

锆合金管材的超声检测原理如图5所示(图中α为入射角,β为折射角,χ为偏心距),探头发出的纵波经水耦合进入管壁中,并折射转化为横波沿管壁传播。遇到缺陷时,声波经缺陷侧壁反射,返回的声波被探头接收,经仪器处理形成缺陷信号,而缺陷信号幅值的大小与反射回来的声波数量及缺陷有效反射面的大小有关。因此,理论上认为缺陷信号的大小就代表了缺陷的大小。

图5 管材水浸聚焦检测原理示意

对比酸洗前后的超声检测结果,由图1可看到,当管材缺陷回波幅度较低时,管材内酸洗后缺陷信号明显降低。经分析可以基本确定,此类缺陷类型不属于裂纹缺陷。造成这一现象的原因是,在管材的轧制及后续脱脂等过程中,对管材内表面处理时不够细致,使得表面上产生了小的凹坑或是划伤。反映在超声图谱中则出现较小幅值的缺陷显示,此类缺陷通过内酸洗可以予以消除并且不会影响管材质量。

当管材缺陷回波幅度具有一定幅度甚至超标时,管材内酸洗后缺陷信号幅度依然存在,只是回波幅度有所变化,见图2~4。造成这一现象的原因是:管材的缺陷大多为沿管材轴线延伸的裂纹,此类裂纹往往具有尖锐的底部或不规则的开口,且与内表面呈一定的角度;酸洗存在一定的去除量,对缺陷的形貌会造成一定程度的改变,使缺陷的超声波反射面发生相应的改变,进而影响回波幅度的高低。另外,由于缺陷本身延展的取向不同,实际检测中缺陷反射面相对于入射声束轴线的位置往往不是一成不变的;当缺陷反射面与入射声束轴线垂直时回波幅度最高,当有倾角时缺陷回波幅度随倾角的增大而急剧下降。因此,酸洗前后检测此类缺陷,超声图谱上会表现出幅值降低、无变化以及幅值升高等现象。对于此类缺陷,无论内酸洗后缺陷回波幅度变化如何,缺陷是始终存在的,内酸洗不可能消除此类缺陷,因此在实际检测中,此类缺陷要给予特别的注意。

另外,由图1~4可看到,酸洗后管材超声波本底噪声信号幅度均有所降低。对管材的内表面粗糙度进行测量,酸洗前内表面粗糙度均在0.6~0.8 μm间,酸洗后内表面粗糙度均在0.4~0.6 μm间。由此可见,通过内酸洗可以改善管材内壁表面状态。

为了更加直观地观察以上两类缺陷的特征,选取了部分缺陷管材进行解剖。图6与图7分别为管材解剖后的内表面凹坑与内表面裂纹缺陷的金相图。由图7可看出:裂纹沿管材轴向分布,并沿一定角度向内部延展,与管材切线呈45°夹角。

3 结论

(1) 酸洗工艺可消除管材内壁表面的凹坑、划伤类等微小缺陷,可提高管材内表面粗糙度,对管材表面质量起到积极的作用。

图6 管材内表面凹坑金相图

图7 管材内表面裂纹金相图

(2) 酸洗不能彻底消除管材中的裂纹状、有延展趋势的缺陷,并且可使此类缺陷的表面开口钝化,从而影响缺陷对超声波的反射效果,甚至会使超声检测时出现漏检现象。

(3) 要保证产品质量,需从根本上减少管材的轧制制造缺陷,不能依靠通过酸洗返工处理来降低超声检测的检出缺陷。

[1] 刘建章.核结构材料[M].北京:化学工业出版社,2007.

[2] 孙阳平,许妍,冯辉,等.锆管缺陷的无损检测及处置措施[J].无损检测,2014,36(11):54-58.

[3] 李恒羽,袁改焕,王德华,等.核用锆合金管材的超声波检测[J].无损检测,2008,30(4):62-64.

EffectofPicklingonUltrasonicTestofZirconiumAlloyTubes

WANGJian,XIAOYing,FANQingsong

(WesternEnergyMaterialTechnologiesCo.,Ltd.,Xi′an710299,China)

This paper analyzes the removal of surface defects of zirconium alloy tube before and after pickling, and studies the effect of pickling on ultrasonic detection. Analytical studies have shown that proper pickling processes can eliminate the small defects in the surface of zirconium alloy tube and improve the surface quality of the tube. But pickling cannot completely eliminate the crack defects in the tubes, and it may affect the ultrasonic reflection by defects, and even cause defects undetected.

ultrasonic test; pickling; tube surface quality

TG115.28

A

1000-6656(2017)10-0068-03

2017-01-24

王 健(1986-),男,工程师,主要工作内容为质量检验、无损检测

王 健,wj_space@163.com

10.11973/wsjc201710015