加氢饱和C10+重芳烃的轻质化反应工艺考察

徐 旋,宋 奇,姜向东,郑均林,祁晓岚,孔德金

中国石油化工股份有限公司上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海 201208

加氢饱和C10+重芳烃的轻质化反应工艺考察

徐 旋,宋 奇,姜向东,郑均林,祁晓岚,孔德金

中国石油化工股份有限公司上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海 201208

随着C10+重芳烃的产量大幅上升,对C10+重芳烃的有效转化利用技术需求日益迫切,开发了一种将加氢饱和C10+重芳烃转化为轻质芳烃的高效轻质化催化剂及工艺。采用气相色谱和全二维色谱对加氢饱和C10+重芳烃进行了组分分析,研究了反应温度、氢气压力、质量空速、氢油比等工艺条件对轻质化的转化率和选择性等结果的影响,以及催化剂的长周期稳定性和再生性能。在考评温度380 ℃,氢气压力5.0 MPa,液体质量空速1.5 h-1,氢油体积比1 000的条件下,C10+的转化率达到75%以上,轻质芳烃,包括苯、甲苯、二甲苯、C9和C10的选择性 65%左右,得到的轻质化产品中,苯、甲苯和二甲苯(BTX)的占比达到 75%以上,苯产品纯度大于 98%,二甲苯纯度大于 99.2%。研究表明,所用的轻质化催化剂具有良好的长周期稳定性,在300 h的连续反应中,C10+的转化率和轻质芳烃,包括BTX,C9和C10的选择性保持稳定。长周期运行后失活的催化剂经过简单的焙烧可以再生,再生催化剂的活性与新鲜催化剂的活性相当。将加氢饱和和轻质化技术进行耦合,从C10+重芳烃生产轻质芳烃,能够极大地提高C10+重芳烃的利用价值,具有很好的技术可行性和工业应用前景。

C10+重芳烃 加氢饱和 轻质化 转化率 选择性 工艺条件 稳定性

炼油过程,包括催化重整和乙烯裂解等装置产生大量的C10+重芳烃,其成分包含多烷基苯等单环芳烃,以及萘、联苯甚至三环四环的稠环芳烃,是宝贵的芳烃资源。近年来,随着乙烯装置和芳烃联合装置的日益大型化,C10+重芳烃的产量大幅增加。在当前油价低迷,炼油行业盈利能力下降的情况下,如何充分利用这一部分重芳烃资源会直接影响整个联合装置的经济效益。由于C10+重芳烃成分复杂,分离困难,目前还没有很好的利用途径和目标市场,部分企业按照馏分将其切割为溶剂油、均四甲苯和萘等。但是随着甲苯歧化与烷基转移技术的进步,四甲苯等C10芳烃基本已经切到歧化单元的进料中,利用这股料生产均四甲苯原料不再具有吸引力[1-2],有的企业将其作为柴油加氢的进料来增产柴油,但是加工难度大,影响柴油产品的十六烷值指标和航煤的烟点指标[3],而且柴油需求停滞,国VI标准即将实施,难以再利用C10+重芳烃。企业迫切需求重质芳烃尾油的资源化利用方案[4]。

从各大炼厂副产的C10+重芳烃组成来看,初馏点约180 ℃,终馏点约350 ℃,含萘系双环芳烃50%~80%,三环芳烃不超过10%,其余为单环芳烃。从原料组成特点来,利用C10+重质芳烃来增产轻质芳烃的路线是可能的。目前工业上应用的甲苯歧化与烷基转移技术、重芳烃轻质化技术可有效处理C9、C10等多烷基重芳烃,但是对萘系等稠环芳烃不能有效转化[5-9]。

C10+重芳烃中的稠环芳烃向轻质芳烃的转化过程需要分两步进行:先加氢饱和将稠环芳烃转化为四氢萘系或者茚系芳烃,再通过轻质化转化为轻质BTX芳烃[10]。前期的工作开发了一种由劣质重芳烃直接生产苯和二甲苯的方法,解决了以往技术中存在的无法以含稠环芳烃的劣质重芳烃为原料直接生产苯和二甲苯的问题[11]。本研究以基于Ni基催化剂的加氢饱和C10+重芳烃为原料[12],开发一种将加氢饱和C10+重芳烃转化为轻质芳烃的高效轻质化催化剂及工艺,探讨该工艺的可行性和工业化前景。

1 实验部分

1.1 实验原料

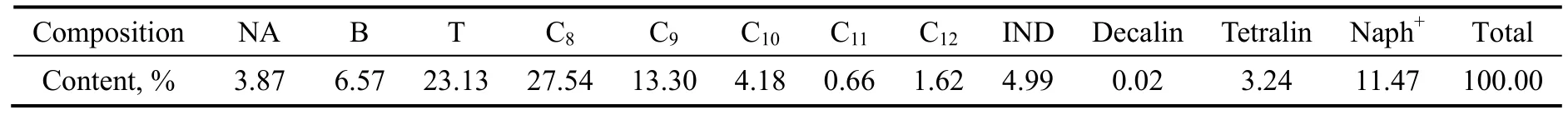

C10+重芳烃原料为中国石化天津分公司芳烃联合装置重芳烃塔釜料,C10+重芳烃经过Ni基催化剂的加氢饱和得到实验所用加氢饱和 C10+重芳烃[12]。加氢饱和 C10+重芳烃的组成使用气相色谱(GC)和全二维色谱(GC×GC)进行分析。气相色谱采用归一法进行分析,色谱型号为Agilent7890A,FFAP毛细管色谱柱进行分离,色谱柱采用程序升温。全二维色谱由配有氢火焰离子化检测器(FID)的美国安捷伦公司的 Agilent7890A气相色谱仪和雪景科技固态热调制器(SSM)组成,控制软件为SSM_viewer,数据处理软件采用FreeMat。

1.2 催化剂制备

沸石与拟薄水铝石、田菁粉按一定比例混合后,捏合、挤条成型,然后烘干、焙烧,得到催化剂本体。通过等体积浸渍法负载一定量的VIII族活性金属组分,在120 ℃烘干后,在马弗炉中550 ℃空气气氛下焙烧,得到轻质化催化剂。

1.3 催化剂考评

轻质化催化剂评价在固定床反应器上进行,反应器内径24 mm,长60 cm,催化剂装填量5~10 g。装入催化剂后,先在氢气气氛下高温预处理还原一段时间,然后投料进行反应。如无特别说明,反应条件为:反应温度380 ℃,压力5.0 MPa,质量空速(WHSV)1.5 h-1,氢油体积比(H2/CH)1 000。反应过程的C10+芳烃转化率和轻质芳烃(BTX+C9+C10)的选择性用以下公式计算:

上述公式中,C10+芳烃包括C11、C12、四氢萘、茚满和稠环芳烃(Naph+)。液相产物在GC上采用归一法对产物组成进行分析,色谱型号为Agilent7890A,配备FID检测器,FFAP毛细管色谱柱进行分离,色谱柱采用程序升温,初始温度90 ℃,保持15 min,然后以15 ℃/min速率升温至220 ℃,维持45 min。气相产物使用GC分析,色谱型号为Agilent6820,配备FID检测器,Al2O3毛细管色谱柱进行分离,色谱柱采用程序升温,初始温度为100 ℃,维持8min,然后以15 ℃/min速率升温至140 ℃,维持12 min。

2 结果与讨论

2.1 加氢饱和C10+重芳烃组成分析

全馏分加氢饱和C10+重芳烃的GC分析结果列于表1中,并与原料C10+重芳烃进行了比较。表中

图1和表2的结果显示,加氢饱和C10+重芳烃中非芳类物质的含量仍然很低,在1%左右,加氢饱和产物以苯系为主,含量达到76.47%,而加氢饱和产物中的Naph+的总含量,从最初原料中的67.18%,降低至22.67%,转化率为66.3%,单环芳烃的选择性为98%。

2.2 轻质化产物组成分析

典型的加氢饱和C10+芳烃经过轻质化反应后的产物组成分析结果见表3。从表3和表1的对比中可以看出,经过轻质化反应,液相产物中的轻质芳烃含量较轻质化之前的加氢饱和C10+有了明显的提高,BTX的含量达到57.24%,C9和C10也分别有13.30%和4.18%,BTX+C9+C10的含量达到74.72%。而 C10以上组分,特别是 Naph+和四氢萘的含量都有明显的下降,表明轻质化反应中,C10+的转化率较高,轻质芳烃的选择性较好。经过计算,此条件下 C10+的转化率达到 83.68%,轻质芳烃的选择性为66.68%。

表3 轻质化反应产物组成分析Table 3 Composition of hydrodealkylation product

得到的芳烃产品,包括BTX和C9以及C10,其中各组分的分布列于下表4中,轻质芳烃收率55%左右,苯纯度大于98%,二甲苯纯度大于99.2%。

表4 芳烃产品分析Table 4 Analysis of aromatic products

除了液相产物,轻质化过程中产生的气相产物也进行了分析。尾气中除了氢气,其他轻烃的主要成分是甲烷、乙烷和丙烷,主要来自裂解过程,另有少量C4和C5的烷烃,烯烃的含量较少,没有检测到乙烯,检测到丙烯的含量也仅为24 μg/g。

表5 尾气的组成分析Table 5 Composition of exhaust gas

2.3 温度对轻质化反应的影响

在轻质化反应中,如果温度太高会发生大量的副反应如深度加氢裂化等,生成其他的非芳和轻烃等副产物,会降低目标产物轻质芳烃的选择性。在相同的反应条件下,改变固定床反应器的反应温度,得到轻质化反应结果如图2所示。从图中可以看出,C10+芳烃的转化率随着温度的升高呈上升趋势,且温度越高,这种上升趋势越显著;而轻质芳烃产物的选择性在 330 ℃左右最高,随后均会降低,但变化没有那么显著。综合考虑原料转化率和产物选择性,选择在 380 ℃及以上可得到更多量的目的产物。

图2 不同温度下轻质化反应结果Fig.2 Results of hydrogenation at different temperatures

为了更清楚地研究温度对每一种原料的消耗、产物的生成的影响,从而更深入地理解整个反应过程,比较了不同温度下具体的产物分布,结果如图3所示。可以看出,目标产物轻质芳烃,包括B、T、X、C9、C10的含量都是随温度的增加而上升的,而且温度越高,上升的越快,上升趋势较为一致。而茚满的含量是先上升后下降的,说明在较低温度下,茚满不容易发生裂解,转化成轻芳烃,同样C11和C12也有类似的趋势。四氢萘的含量,一直呈现递减,说明了四氢萘的转化,在较低温度下也是容易进行的,四氢萘的转化,包括四氢萘直接裂解为轻质芳烃,也有部分发生异构化,生成茚满及其衍生物。因此该轻质化反应可能的路径为:首先四氢萘部分异构化为茚满类化合物,部分发生裂解,生成轻质芳烃以及C11、C12等重芳烃,然后茚满类化合物和C11、C12等进一步裂解,生成轻质芳烃,如图4所示。

图3 不同温度下轻质化反应产物分布Fig.3 Results of hydrogenation at different temperatures

图4 重芳烃轻质化反应的可能路径Fig.4 Possible reaction pathways for conversion of heavy aromatics to light aromatics

2.4 空速对轻质化反应的影响

在如1.3中所述的反应条件下,不同质量空速(WHSV)时的轻质化反应结果如图5中所示。从图5可以看出,空速对转化率和选择性的影响显著,空速越大,转化率和选择性越低,这是由于空速较大,反应物在催化剂床层停留的时间不够长,导致转化率较低,而较短的停留时间可能加氢裂化的反应过程没有充分进行,生成了较多的中间产物,因此轻质芳烃的选择性也较低。根据实验结果,可选择空速为1.5~2.0 h-1。

图5 不同空速下轻质化反应结果Fig.5 Results of hydrogenation at different weight hourly space velocities

图6 不同氢油比下轻质化反应结果Fig.6 Results of hydrogenation at different ratios of hydrogenation to oil

2.5 氢油比对轻质化反应的影响

在氢气参与的反应如加氢饱和、轻质化等反应中,氢油比也是一个影响反应结果的重要因素。不同氢油比下轻质化反应的结果如图6所示。从图中可以看出,在实验条件下氢油比对反应的转化率和选择性影响不大,氢油比1 000和1 400的条件下,转化率和选择性相对高一些。从经济的角度考虑,选择氢油比为1 000。

2.6 压力对轻质化反应的影响

在固定的反应条件下,氢气分压的高低意味着液相中氢浓度的大小。不同氢压下的轻质化反应结果如图7所示。从图中可以明显看出,增大氢气的分压,有利于反应转化率和选择性的提高,特别是在压力较低的情况下,这种提升十分明显,但是继续增大氢气分压,这种提高表现的很有限,压力从5.0 MPa增加到6.0 MPa,转化率仅仅提高了1.4%,而选择性也只是提高了4.6%。因此选择氢气分压为5.0 MPa。

图7 不同压力下轻质化反应结果Fig.7 Results of hydrogenation at different hydrogen pressures

图8 轻质化催化剂300 h的稳定性Fig.8 Stability of hydrodealkylation catalyst

2.7 催化剂的稳定性

长周期稳定性是一个评价轻质化催化剂的重要指标,该轻质化催化剂在 1.3所述条件下,300 h连续考评结果见图8。结果表明,在反应初始阶段,C10+芳烃的转化率可达85%以上,之后C10+芳烃的转化率有所降低,但是仍然能够保持在较高的水平,并逐渐保持稳定,300 h后C10+重质芳烃的转化率仍然维持在75%以上的理想水平,而轻质芳烃(BTX+C9+C10)的选择性则始终保持在65%左右,具有很好的长周期稳定性。

300 h的长周期稳定性的考察,表明本研究所使用的轻质化催化剂,在高含量的C10+芳烃原料的轻质化反应过程中,具有很高的初活性,之后会略有降低,但是经过一段时间后逐渐趋于稳定,而且反应过程中的轻质芳烃的选择性始终保持在65%左右,表现出令人满意的稳定性。

2.8 催化剂的再生性

多相催化剂的再生性能对于理解催化剂、拓展其应用具有一定的指导意义和参考价值。实验中将经过长周期考评使用过的催化剂回收,经烘箱干燥后,放入马弗炉中高温焙烧,即得再生催化剂。

再生催化剂的性能考评结果如图9所示。将其与新鲜制备的催化剂进行了比较发现,初活性方面,新鲜制备的催化剂与再生的催化剂没有明显的区别,C10+的转化率均可达到85%以上,表明轻质化催化剂的失活可能主要是由于催化剂酸性位点的积炭所导致的,高温焙烧处理能够有效除去催化剂活性位点的积炭,从而恢复催化剂的初活性。图9结果表明,经过长期使用逐渐失活的催化剂的活性可以通过简单的高温焙烧恢复,而且再生的催化剂的初活性与新鲜的催化剂的初活性相当,但是再生的催化剂相比新鲜催化剂,在经过一段时间的使用后,活性降低地更快,然后逐渐趋于稳定。这也使得该轻质化催化剂的再生重复使用成为可能,具有重要的应用价值。

图9 再生的催化剂与新鲜的催化剂的性能比较Fig.9 Comparison of fresh catalyst and regenerated catalyst

3 结 论

a)在温度380 ℃,氢气压力5.0 MPa,质量空速1.5 h-1,氢油体积比1 000的条件下,本高效轻质化催化剂可催化加氢饱和C10+重芳烃的轻质化反应转化率达到75%以上,轻质芳烃的选择性65%左右,得到的轻质化产品中,BTX含量达到75%以上,苯产品纯度大于98%,二甲苯纯度大于99.2%。

b)开发的轻质化催化剂具有良好的长周期稳定性,在300 h的连续考评反应中,轻质化催化剂表现出良好的稳定性。长期运行失活的催化剂经过简单的焙烧再生,催化剂的活性可以恢复到新鲜催化剂的活性。

[1]张洪涛, 黄明凯. 重整C10重芳烃的综合利用 [J]. 当代化工, 2001, 20(3):145-148.Zhang Hongtao, Huang Mingkai. Coprehensive utilization of heavy aromatics C10 in reformer unit [J]. Contemporary Chemical Industry,2001, 20(3):145-148.

[2]戴厚良主编. 芳烃技术 [M]. 中国石化出版社, 2014:258.

[3]韩崇仁主编. 加氢裂化工艺与工程 [M]. 中国石化出版社, 2006:338.

[4]唐卫东. 连续重整重芳烃综合利用工艺的探讨 [J]. 石油炼制与化工, 2006, 37(11):35-39.Tang Weidong, Perspectives on comprehensive utilization of heavy aromatics from CCR unit [J]. Petroleum Processing and Petrochemicals, 2006, 37(11):35-39.

[5]孔德金, 祁晓岚, 朱志荣等. 重芳烃轻质化技术进展[J]. 化工进展, 2006, 25(9):983-987.Kong Dejin, Qi Xiaolan, Zhu Zhirong, et al. Technological advances in conversion of heavy aromatics to light aromatics [J]. Chemical Industry and Engineering Progress, 2006, 25(9):983-987.

[6]Levin D, Ross A D, Beech J H. Transalkylation of heavy aromatic hydrocarbon feed stocks: US, 8481443B2 [P]. 2013-07-09.

[7]范景新, 臧甲忠, 于海斌, 等. 重芳烃轻质化研究进展 [J]. 工业催化, 2015, 23(9):666-673.Fan Jingxin, Zang Jiazhong, Yu haibin, et al. Research progress in conversion of heavy aromatics to light ones [J]. Industrial Catalysis,2015, 23(9):666-673.

[8]祁晓岚, 左 煜, 陈雪梅, 等. HAT-plus重芳烃轻质化技术 [J]. 石油学报(石油化工), 2008, 24(b10):338-341.Qi Xiaolan, Zuoyu, Chen Xuemei, et al. HAT-plus technology for conversion of heavy aromatics to light aromatics [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(b10):338-341.

[9]Al-Khattafa S S, Alia S A, Aitania A M, et al. Catalysis of metal supported zeolites for dealkylation-transalkylation of alkyl-aromatics [J].Appl Catal A General. 2016, 514:154-163.

[10]姬宝艳, 吴彤彤, 周 可, 等. 稠环芳烃加氢裂化机理和催化剂研究进展 [J]. 石油化工, 2016, 45(10):1263-1271.Ji Baoyan, Wu Tongtong, Zhou Ke, et al. Progresses in research for hydrocracking mechanism and catalysts of polycyclic aromatic hydrocarbons [J]. Petrochemical Technology, 2016, 45(10):1263-1271.

[11]郑均林, 孔德金, 李旭光, 等. 由劣质重芳烃直接生产苯和二甲苯的方法: 中国, 105085135B [P]. 2015-11-25.

[12]任 杰, 唐之勤, 郭友娣, 等. 重整重芳烃选择加氢Ni-M/Al2O3催化剂性能 [J]. 化学反应工程与工艺, 2016,32(3):211-216.Ren Jie, Tang Zhiqin, Guo Youdi, et al. Ni-M/Al2O3catalyst performance for selective hydrogenation of heavy reforming aromatics [J].Chemical Reaction Engineering and Technology, 2016, 32(3):211-216.

[13]周 建, 郭 琨, 田松柏, 等. 全二维气相色谱-飞行时间质谱法分析表征重馏分油中多环芳烃化合物 [J]. 石油炼制与化工, 2012,43(10):97-102.Zhou Jian, Guo Kun, Tian Songbai, et al. Characterization of polycyclic aromatics hydrocarbons in heavy gas oils by comprehensive two-dimensional gas chromatography coupled with time-of-flight mass spectrometry [J]. Petroleum Processing and Petrochemicals,2012, 43(10):97-102.

Investigation on Process of Conversion of Hydrogenation Saturated C10+Heavy Aromatics to Light Aromatics

Xu Xuan, Song Qi, Jiang Xiangdong, Zheng Junlin, Qi Xiaolan, Kong Dejin

Shanghai Research Institute of Petrochemical Technology, SINOPEC, State Key Laboratory of Green Chemical and Industrial Catalysis, Shanghai 201208, China

With the rapid increase of the production of C10+heavy aromatic, the technical requirements for the efficient conversion and utilization of C10+heavy aromatics have become increasingly urgent. A kind of high efficiency light catalyst and its technology for converting saturated C10+heavy aromatics into light aromatics were developed, the saturated C10+aromatics were analyzed by GC and comprehensive two-dimensional GC, the effects of reaction temperature, hydrogen pressure, weight hourly space velocity and the ratio of hydrogen to oil on the conversion and selectivity were studied, besides, the long period stability and regeneration performance of the catalyst were also investigated. Under the reaction condition of 380oC, 5.0 MPa H2pressure, weight hourly space velocity (WHSV) 1.5 h-1, ratio of H2to oil 1 000, the conversion of C10+heavy aromatics is as high as 75%, and the selectivity of light aromatics (including BTX,C9and C10) is about 65%. In the light products, the percentage of BTX is more than 75%, the purity of benzene product is higher than 98%, and xylene purity is higher than 99.2%. The results show that the catalyst has a good long period stability, and can be used in the continuous reaction of 300 h, while the conversion of C10+heavy aromatics and the selectivity of light aromatics remain stable. The deactivated catalyst caused by long period of operation can be recovered by simple calcination and the activity of the regenerated catalyst is comparable to that of the fresh catalyst. The coupling of the hydrogenation saturation of C10+heavy aromatics and the conversion of hydrogenation saturated C10+heavy aromatics to light aromatics, obtaining light aromatics from C10+heavy aromatics, can greatly improve the utilization value of C10+heavy aromatics, and has a good technical feasibility and industrial application prospects.

C10+heavy aromatics; saturation; light aromatics; conversion; selectivity; process condition;stability

O643.38

A

1001—7631 ( 2017 ) 03—0261—08

10.11730/j.issn.1001-7631.2017.03.0261.08

2017-04-26;

2017-06-14。

徐 旋(1987—),男,博士研究生;孔德金(1975—),男,教授级高级工程师,通讯联系人。E-mail:kongdj.sshy@sinopec.com。