一种环己醇生产装置中DCS控制系统的设计

李 猛

(中国平煤神马集团尼龙科技有限公司)

一种环己醇生产装置中DCS控制系统的设计

李 猛

(中国平煤神马集团尼龙科技有限公司)

以HOLLiAS MACS6 DCS系统为核心平台,设计了一套针对环己醇安全生产的控制系统。详细介绍了系统的整体结构、硬件设计、软件组态和监控界面设计。现场实际运行结果表明:该系统运行稳定、生产安全,满足工艺规定的要求和指标。

自动控制 DCS 环己醇

DCS作为生产过程自动化领域的计算机控制系统,随着显示技术、控制技术、通信技术和网络技术(4C技术)的发展[1,2],实现了生产过程的集中监控和集中管理,并向着信息化和集成化方向继续发展,提高了工业生产效率和控制的精度,降低了维护和运行成本。在此基础上,化工生产过程逐步达到了智能化、复杂化、自动化和规模化的程度。环己醇作为重要的化工中间体,是生产己二酸、己内酰胺、尼龙6、尼龙66、医药、涂料及染料等诸多化工产品的主要原料[3~5]。其生产工艺复杂,设备规模巨大,现场人工操作危险性高,因此如何安全、稳定、有效地生产环己醇,以满足日益增长的需求,成为当务之急。DCS凭借自身的高可靠性、科学性的设计,实现对生产过程中物料的流量、液位、压力、温度及密度等工艺参数精准的控制。基于DCS控制系统生产环己醇的整体设计方案,通过常规控制、过程连续测量和操作控制管理,以保证生产装置的安全有效运行[6]。

1 环己醇生产工艺流程

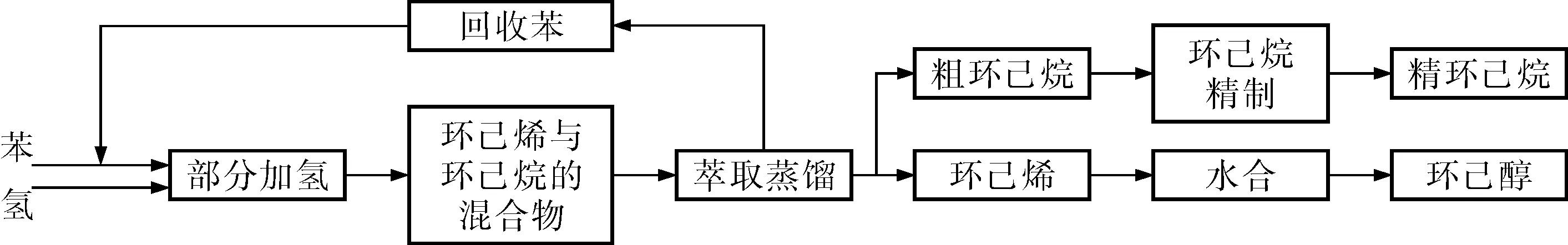

生产环己醇的方法主要有苯加氢-环己烷氧化法、苯酚加氢法及苯部分加氢-环己烯水合成法等,其中,环己烷氧化法的应用最为普遍;苯酚加氢法步骤繁琐,成本较高;环己烯水合法是一种新的工艺,前景较好[7]。笔者以苯部分加氢-环己烯水合成法生成环己醇(图1)为例进行工艺流程的说明。

图1 环己醇工艺流程

脱硫工序。除去原料氢气中的硫化物,避免加氢催化剂中毒。

加氢工序。除去原料苯中含的噻吩、铁锈、粉尘及其他含硫化合物,将氢加压到氢反应所需的压力,用苯和氢进行部分加氢反应生成环己醇的原料环己烯和副产物环己烷。之后除去溶解于加氢反应产物中的氢。

萃取精馏工序。通过萃取精馏分离加氢反应系统排出的油中的苯、环己烯和环己烷。除去回收苯内的含氮化合物,作为原料返回到加氢工序。从环己烯中分离出来的环己烷,进入环己烷精制工序。环己烯进入回收系统,参与下一步水合工序的反应。

水合工序。环己烯经洗涤系统除去其中的氮化合物,得到精制的环己烯参与水合反应生成环己醇,并经过精馏提纯,送出成品环己醇(图2)。同时在环己醇分离系统中排出水合反应系统生成的和环己烯回收系统中的低沸物。

图2 环己醇反应精馏示意图

环己烷精制工序。在洗涤系统除去环己烷中的含氮化合物,经环己烷处理系统、环己烯分离系统分离的环己烷中所含的不纯物通过加氢反应使苯、环己烯转化成环己烷,MCPE转化成MCPA。精制后的环己烷成为最终产品。

2 环己醇生产控制系统设计

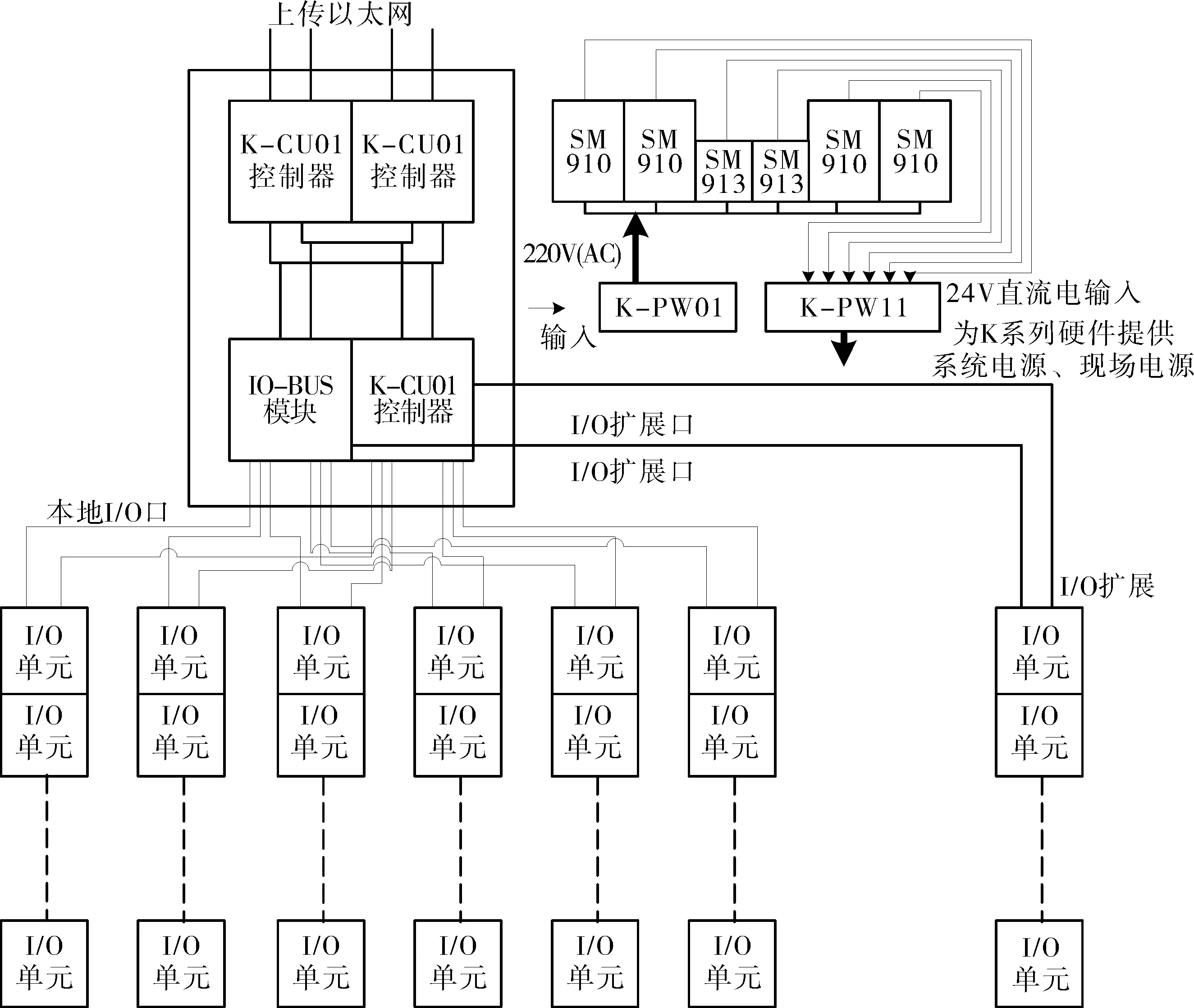

和利时HOLLiAS MACS6系统是通过工业通信网络,将分布在工业现场附近的工程师站、操作员站、历史站及现场控制站等上位监控系统连接起来,以完成对现场生产设备的分散控制与集中管理[8]。笔者所设计的环己醇生产控制系统以MACS6 DCS系统为开发平台,其结构包含监控中心、I/O现场主控制站和分布式I/O站3个部分(图3)。

图3 MACS6 DCS系统结构示意图

监控中心包含系统网。系统网属于工业高速以太网,支持TCP/IP 协议,冗余网段分为SNETA、SNETB,分别对应的128网段、129网段。系统网支持P-TO-P、C/S、P-TO-P和C/S混合3种结构。它连接工程师站、操作员站、历史站和现场控制站,负责站之间的数据传递。

I/O现场主控制站是I/O卡件通过复合电缆与控制站连接构成的控制网,控制网支持星型、总线拓扑型网络结构和Profibus-DP现场总线协议。它连接现场控制站中的主控与I/O模块,负责主控制器与I/O模块之间的数据传递。

分布式I/O站是就地仪表、传感器、执行电机、变频器、开关阀及调节阀等与I/O模块构成的现场级控制网络,用于现场实时参数采集、频率设定和阀门控制。I/ O卡件采集现场仪器仪表的模拟信号AI和状态信号DI,通过C/S 网络传送到上位机监控画面显示,同时操作人员通过远程方式,发出的信号经I/ O卡件输出以控制现场设备。

3 环己醇生产控制系统硬件设计

依据工艺生产要求,确定生产控制目标,按照控制目标统计相应仪表监测点的类型、数量及I/O编号等数据,编制相应仪表点清册,根据点清册确定系统的规模,并对控制系统硬件进行相应设计[9]。

根据环己醇生产规模,由DCS开关(模拟)量输入/输出清单确定该控制系统所需要的相应卡件数和端子板数目,并根据系统硬件要求对I/O模块进行布局设计。最终设计交付的清单见表1。

3.1 I/O模块

在整个清单的统计中数字量输入信号点数为92,主要显示现场电机泵、开关阀的状态。此类信号选用非冗余16通道的I/O模块K-DI01, 配套底座K-DIT01。依据清单需求,各需要8块,冗余36个点备用,冗余率为28.1%。

清单中数字量输出信号点数共有238个,主要控制设备的启停、开关阀的开与关。选用非冗余16通道的I/O模块K-DO01,配套底座K-DOT01,端子板K-DOR01,使用DB37电缆连接K-DOT01和K-DOR01。共需要I/O模块、配套底座、DB37电缆和端子板各80个,冗余82个点备用,冗余率为25.6%。

表1 输入模拟量清单(节选部分)

清单中模拟量输入点数共有628个(4~20mA模拟电流信号),包括压力、液位、温度和流量信号。为减少因信号采集过度集中而造成I/O模块损坏,模块回路端口不应大于8路。选用普通型8通道的I/O模块K-AI01,配套底座K-AT01。采用100块K-AI01卡件,冗余172点作为备用,冗余率为21.5%。在设计中参与联锁的AI点,冗余率为100%,这里不作详细阐述。

清单中模拟量输出点数共有266个(4 ~20mA模拟电流信号),主要控制变频器的频率、调节阀的开度。该类型信号选用增强防护型8通道的I/O模块K-AO01,配套底座K-AT02,端子板FM1381,通过DB37电缆连接底座与端子板。可采用各68块相应的卡件,冗余率为100%。

3.2 主控制模块和通信模块

为确保系统安全可靠,主控制器模块采用主从双处理器,协同处理控制站的任务[4],选用控制器模块K-CU01,分为A机、B机,互为冗余,配套底座K-CUT01。为实现I/O单元与控制器模块之间的通信、改变网络的拓扑结构,通信模块选用K-BUS02(两块),采用双冗余通信IO-BUS总线、双冗余供电工作方式。

3.3 电源模块与配电板

在每个控制机柜中需要配置电源模块和电源配电板。K-PW01是交流电源配电板,UPS电源和220V(AC)外供电电源经此,与SM910和 SM913交直流电源转换模块相连接,分别输出24V、5A和24V、10A的直流,通过直流电源配电板K-PW11为K系列硬件提供系统电源、现场电源。K-PW21是查询电源配电板,为I/O模块提供系统查询(辅助)电源。由于共设置两个控制站,共需SM910和 SM913各8块,冗余率为100%,K-PW01四块、K-PW11四块、K-PW21四块。

3.4 工程师站/操作员站配置

环己醇工艺分为氢气脱硫、加氢、萃取精馏、水合和环己烷精制5个工段,结合整个控制系统的设计,操作员站和工程师站的负荷不应超过40%,本系统配置6台监控计算机(一台工程师、一台历史站兼操作员站,4台操作员站)。

3.5 卡件布局

单机柜中最多可安装6列DIN35导轨,每列导轨上最多可安装10个I/O模块。K-BUS 支持级联扩展,一对控制器最多带100个I/O单元。控制网采用星型结构,主机柜最多可安装60个I/O卡件,扩展机柜最多可安装40个I/O卡件,机柜中卡件布局及扩展如图4所示。

图4 卡件布局及扩展结构示意图

根据以上设计,所需各类AI、AO、DI、DO仪表信号共计1 224点,相应的卡件共262套(I/O模块与配套底座是一套,占用一个空间位置)。整体考虑,DCS的机柜及卡件箱应留有20%以上的备用安装空间(即空槽率),控制站的负荷不应超过40%,所以需要4个控制站,8台机柜(主机柜、扩展柜各4台)以满足设计要求。

4 环己醇生产控制系统软件设计

控制站I/O组态与物理上的现场控制站具有逻辑上的对应关系,即软件的控制站组态信息(主控型号、模块型号、I/O点信息和地址)与硬件现场控制站是一一对应的。

5 结束语

MACS6系统软件包括工程总控、操作员在线、历史服务器软件和控制站主控制器系统软件。在工程总控中创建工程,启动控制器算法软件AutoThink进行控制站组态,编写控制算法文件,下装到主控制器中进行算法运算。AutoThink的程序组织单元POU采用FDB、LD、CFC和ST语言,由ST语言实现水合工序的组态控制。

增减测点、模块、操作员站以及数据库的导入、修改等需要启动历史服务器软件,下装历史站,获取各服务需要的离线组态文件。操作站组态是在工程总控的工艺流程中完成的,编写图形、报表文件下装到操作员站在线进行监视和控制。流程图监控总界面如图5所示。

基于HOLLiAS MACS6 DCS 的环己醇生产控制系统在中国平煤神马集团尼龙科技有限公司成功应用,该系统提高了化工生产的自动化、智能化程度,降低了员工操作的难度和繁琐程度,提高了安全性能、生产效率和产品质量,为企业进行大规模生产提供了可靠的保障,增强了企业的市场竞争力。同时,该生产控制系统所采用的硬件设计和组态软件技术都比较成熟,可广泛推广应用。

图5 流程图监控总界面

[1] 张丽芳,陈赤阳,项志军.环己烷氧化制备环己酮和环己醇工艺研究进展[J].北京石油化工学院学报,2004,12(2):39~43.

[2] 郭志武,靳海波, 佟泽民.环己酮、环己醇制备技术进展[J].化工进展,2006,25(8):852~859.

[3] 王冬冬.由苯“一锅法”制备环己醇催化反应研究[D].天津:河北工业大学,2010.

[4] 张汉昌.集散控制系统DCS 在瓦斯发电自动监控系统中的研究及应用[J]. 煤矿机电,2013,(2):88~93.

[5] 潘茂强. DCS 在压滤脱水装置中的应用[J]. 化工自动化及仪表,2013,40(5):679~682.

[6] 刘俊.化工装置应用ESD系统的浅见[J].内蒙古石油化工,2010,36(8):77.

[7] 王晨.环己醇和环己酮生产现状概述[J].山西化工,2013,33(2):34~37.

[8] 赖园园.新型DCS系统图形和控制组态软件的研究与开发[D].济南:山东大学,2008.

[9] 孙勇. DCS 系统过程控制功能的设计与实现[D].厦门:厦门大学,2013.

DCSDesignforCyclohexanolProductionDevice

LI Meng

(ChinaPingmeiShenmaGroupNylonTechnologyCo.,Ltd.)

Having HOLLiAS MACS6 DCS taken as the core platform, a control system for cyclohexanol production was designed and its overall structure, hardware design as well as software configuration and monitoring interface design were introduced. The practical application shows that, this system runs stably and it can satisfy the requirements of production safety and the process and the indicators stipulated.

auto-control, DCS, cyclohexanol

TH865

B

1000-3932(2017)09-0882-05

2017-04-20,

2017-05-20)

李猛(1984-),工程师,从事工业自动化控制、无线传感器网络的研究,598152860@qq.com。