动态高压下随钻测井仪器活塞式压力平衡装置

吴宝影,王 文,姚金志,崔学广,万亚旗

(1.杭州电子科技大学机械工程学院,浙江 杭州 310018;2.中石化胜利石油工程有限公司地质录井公司,山东 东营 257061)

动态高压下随钻测井仪器活塞式压力平衡装置

吴宝影1,王 文1,姚金志2,崔学广1,万亚旗2

(1.杭州电子科技大学机械工程学院,浙江 杭州 310018;2.中石化胜利石油工程有限公司地质录井公司,山东 东营 257061)

钻井液的压力随钻井深度的变化而动态变化,对采集钻井液的随钻测井仪器提出了适应动态、宽范围、高压力工作条件的严苛要求.针对这些要求,设计了一种新型的活塞式压力平衡装置.首先通过仿真,从理论上论证了装置的工作原理及其结构设计的可行性,然后对研制的活塞式压力平衡装置展开了实验研究.实验结果表明,该装置能够使随钻测井仪器自动适应工作压力的动态变化,降低了系统功耗,提高了其密封性.

随钻测井;动态高压;压力平衡;密封

0 引 言

随钻测井仪器通常采用液压系统作为动力源对几千米以下的地层油气信息进行检测,在整个的测井过程中,要求保证其内部油压总是高于外部钻井液压力,否则钻井液将渗入到液压系统内部从而影响仪器的正常运行.为解决此问题,需要构建相应的基础压力自供给装置用来增大测井仪器液压系统内的压力,采用压力平衡的方法可保证系统内部油压大于外部钻井液压力.

目前,常用的压力补偿器有金属薄膜式、波纹管式和皮囊式等类型[1].陈恩伟等[2]对活塞式压力平衡装置进行了静态和动态分析,总结了活塞式压力平衡装置的设计原则;黄豪彩等[3]设计了一种浮动活塞式结构的压力平衡装置,对海洋气密采集器进行压力平衡;廖胜军等[4]设计了一种可检测位移的测井井下仪器压力平衡活塞.

随钻测井仪器的工作环境复杂,主要表现为:工作温度达100 ℃以上;工作压力达几十兆帕;工作压力变化范围宽;地层中含有多种酸碱介质等[5-7].工作条件的复杂性对测井仪器提出了较高的要求,包括耐高温、抗高压、高密封性等.为此,本文设计了一种活塞式压力平衡装置,可自适应调整仪器内部压力,保证仪器的内外压力平衡.

1 工作原理与结构设计

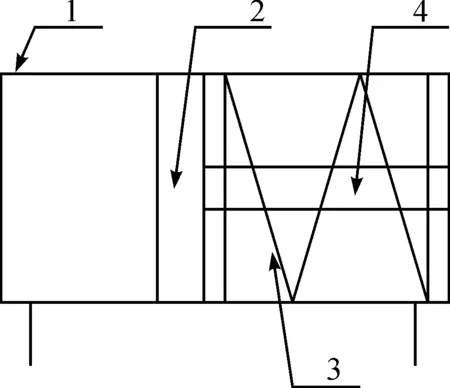

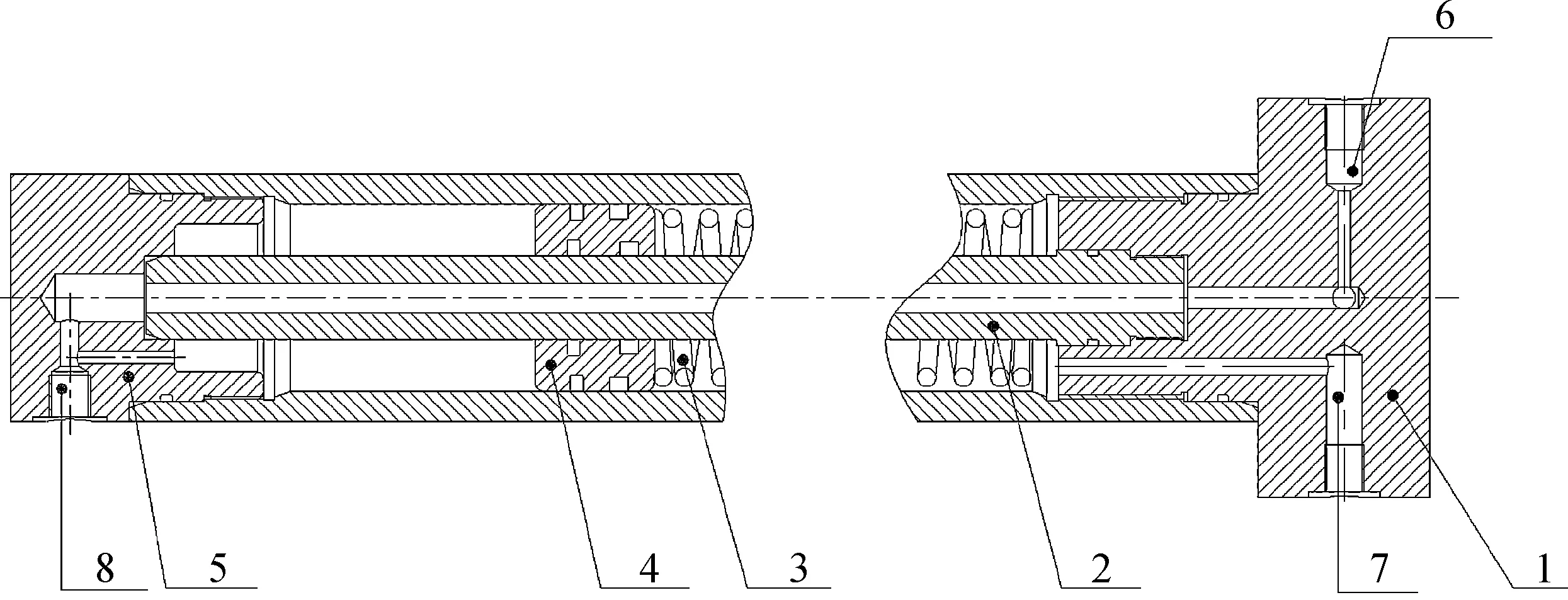

1—缸筒;2—活塞;3—弹簧;4—活塞杆.图1 活塞式压力平衡装置原理图

1.1 工作原理

活塞式压力平衡装置的工作原理如图1所示.活塞式压力平衡装置主要由缸筒、活塞、弹簧和活塞杆等部件组成.缸筒的内部有可以移动的活塞,活塞的右端设有弹簧,液压油压力增大时,活塞右移;液压油压力减小时,活塞左移,从而使内部液压油的压力与外部钻井液的压力达到平衡.

在压力平衡装置下井工作前,往缸筒内注油,以保证弹簧处于预压缩状态.弹簧预压缩后,仪器下井工作,外部钻井液通过导流接头上的钻井液入口进入缸筒内,推动活塞左移压缩液压油,从而提高液压油的压力.

1.2 结构设计

测井仪器井下工作的环境为高温高压,液压油的体积随温度和压力的变化而变化.其中,平衡活塞是液压系统设计的关键组件,通过在液压缸内的移动来平衡外部的高压环境[8].平衡活塞的结构由活塞和弹簧组成,考虑到尺寸限制,初设缸筒的外径不大于100 mm,考虑到缸筒与仪器外筒之间要留有环空流下行钻井液,参考工程系列用液压缸内径参数,选择内径为63 mm的液压缸,液压缸外径为76 mm,活塞外径为63 mm,导流管外径为28 mm.初始注油时,液压油的压力比外界压力大0.1 MPa.通过计算可得到弹簧的刚度k=2.08 N/mm,自由高度H=492 mm.

1.3 密封性设计

活塞式压力平衡装置作为随钻测井仪器的部件,由于缸筒内平衡活塞两侧充满不同的介质,活塞一端为液压油,另一端为钻井液与井下钻井液的混合物(其具有腐蚀性),因此对密封圈的密封性能要求较高[9].选择密封圈时,需要考虑在不同介质中密封圈的密封能力和材料的耐腐蚀性.本装置中平衡活塞的设计采用双道密封,密封圈的材料为氟橡胶,活塞的内外均采用格莱圈和Y型圈进行密封.格莱圈为双向密封圈,广泛应用于动密封,Y型圈为唇型密封,具有唇缘,唇缘尖部紧贴密封面阻止泄漏,密封效果较好,唇缘刃口可以刮除残留在液压缸壁上的钻井液从而减小密封圈的摩擦力,更有利于发挥密封圈的工作效能.

2 仿真分析与研究

采用AMESim软件[10-11]构建活塞式压力平衡装置的仿真模型并进行仿真.仿真模型如图2所示.仿真模型主要包括:

1)1个带有复位弹簧的单杠液压缸来模拟液压缸的弹簧侧;

2)1个单杆缸来模拟液压缸的无弹簧侧;

3)1个质量块来模拟活塞的位移;

4)1个液压源来模拟钻井液压力;

5)2个可变容积元件来模拟两个液压缸内的容积变化.

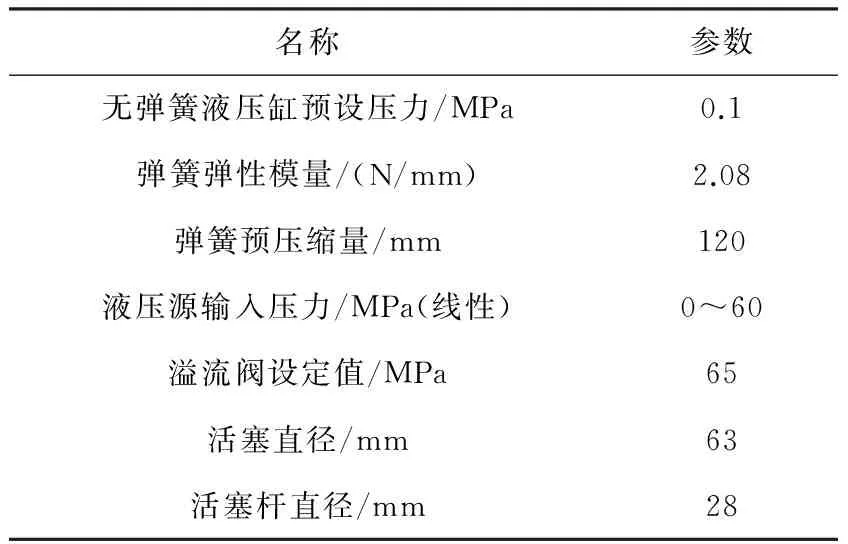

在AMESim仿真时,对活塞式压力平衡装置参数进行设置,参数如表1所示.

图2 活塞式压力平衡装置仿真模型

表1 活塞式压力平衡装置相关仿真参数

名称参数无弹簧液压缸预设压力/MPa0.1弹簧弹性模量/(N/mm)2.08弹簧预压缩量/mm120液压源输入压力/MPa(线性)0~60溢流阀设定值/MPa65活塞直径/mm63活塞杆直径/mm28

AMESim的仿真系统曲线如图3所示.在整个仿真过程中,弹簧侧压力由0 MPa线性变化到60 MPa,用以模拟活塞式压力平衡装置下井时压力的动态变化,最后将压力稳定在60 MPa.

从仿真的曲线图中选取4个点,4个点的压力值分别如图3(a)—(d)所示.由图3(a)中可知,无弹簧侧的预设压力为0.1 MPa,弹簧侧的预设压力为0 MPa.在整个仿真运行过程中的压力值变化情况如图3(b)—(d)所示,由图3(b)—(d)可知,随弹簧侧压力不断地增大,无弹簧侧压力随之增大,当弹簧侧压力稳定后,无弹簧侧压力也维持稳定.无弹簧侧液压缸的压力始终大于有弹簧侧液压缸的压力,两侧的压力差约为0.1 MPa.

图3 不同时刻下两侧压力变化对比图

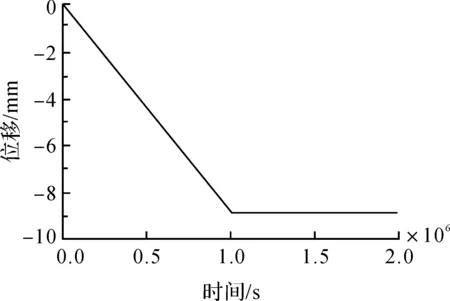

图4 活塞位移曲线

活塞的位移曲线如图4所示,液压源的压力值发生变化的同时活塞的随之发生移动,在液压源的压力稳定之后活塞也保持稳定.由图4的曲线可知,活塞向无弹簧侧移动,位移为9 mm.

3 实验验证

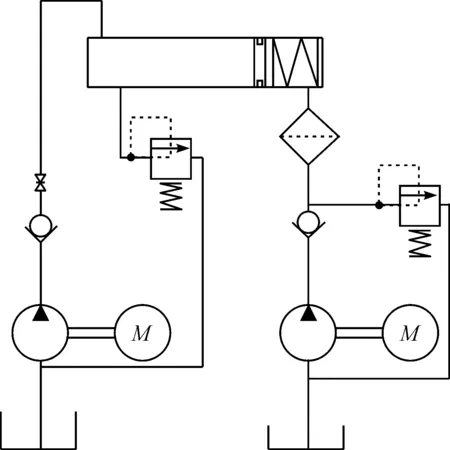

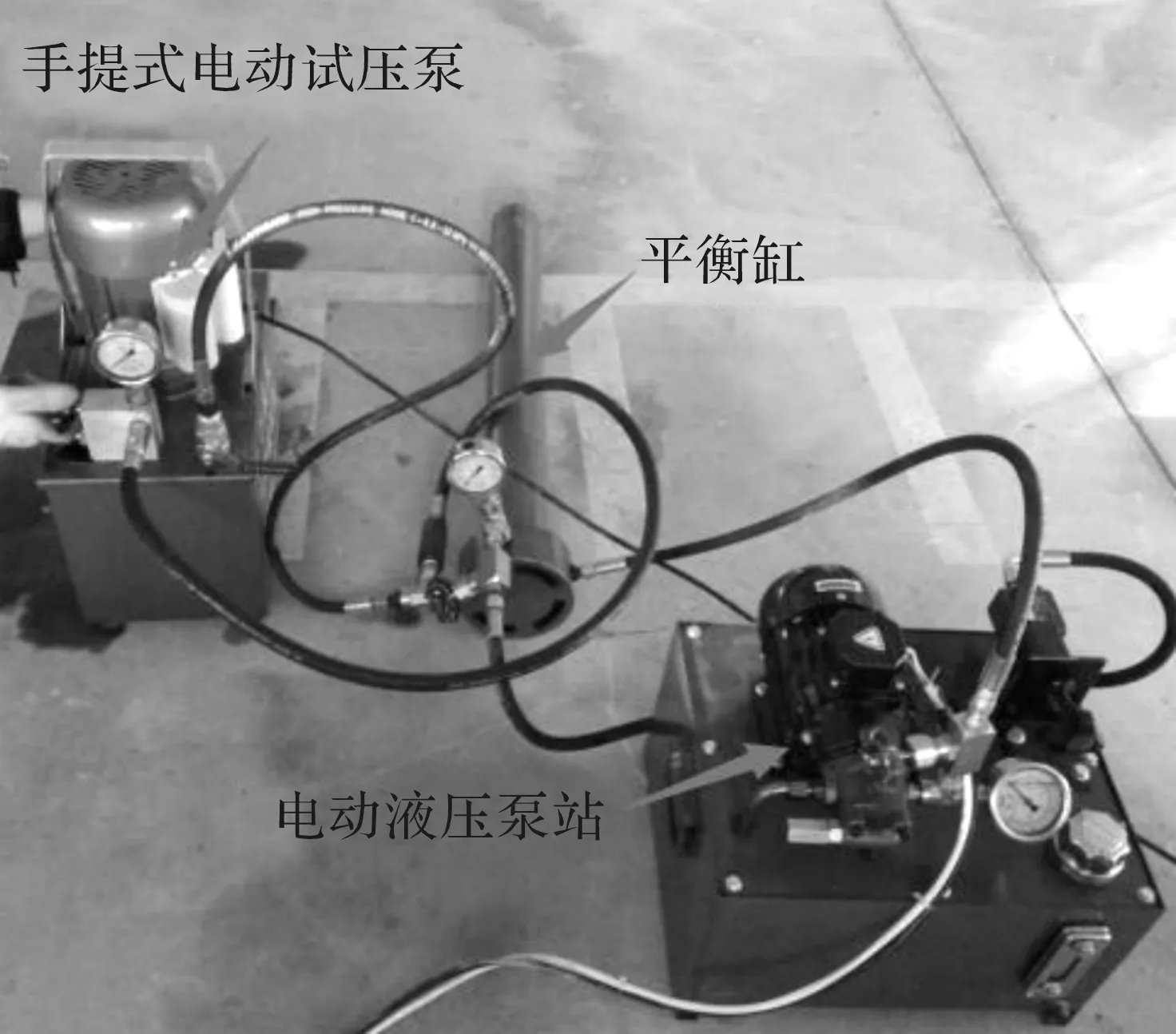

为了验证活塞式压力平衡装置方案的可行性与结构的有效性,开展了装置设计和实验研究.设计并加工了活塞式压力平衡装置,主要包括导流接头、导流管、弹簧、活塞、缸筒和注油接头等主要部件,其二维结构如图5所示.为了验证活塞式压力平衡装置效果,设计了液压原理系统并搭建了一套相应的实验系统,液压原理如图6所示,实验系统实物如图7所示.

1—导流接头;2—导流管;3—弹簧;4—活塞;5—缸盖;6—溢流口;7—泥浆口;8—注油口.图5 活塞式压力平衡装置结构图

图6 液压原理图

图7 实验系统

实验步骤如下:

1)启动电动液压泵站的电机往缸筒的弹簧侧注入液压油,观察压力表的变化,待压力表稳定后关闭截止阀并关闭电机;

2)启动手提式电动试压泵的电机往缸筒的有弹簧侧注钻井液,压力表的压力变化到预设的范围时关闭截止阀并关闭电机;

3)观察压力表上不同时刻的数值并记录,检查活塞缸两侧的泄漏情况.

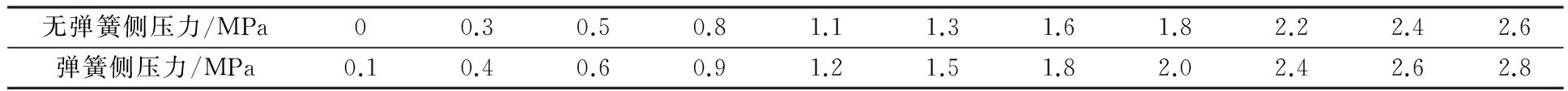

实验得到的无弹簧侧压力和弹簧侧压力如表2所示.

表2 液压缸两侧压力值

图8 压力表数值变化情况

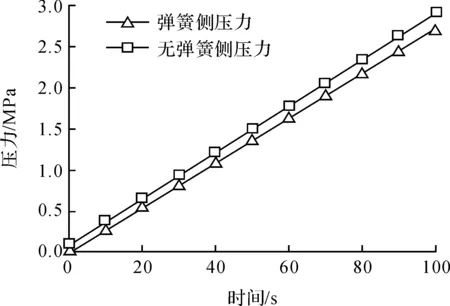

根据表2中液压缸弹簧侧和无弹簧侧密闭容腔内液压油的压力变化绘制的曲线如图8所示.由图8可知,弹簧侧压力始终高于无弹簧侧压力,即液压油侧的压力始终大于钻井液侧压力.

实验结束后,观察液压缸筒内的液压油和钻井液,没有发生明显泄露现象.实验结果表明,所设计的压力平衡装置有效地平衡了外部钻井液的压力,并且保证了液压系统油腔的压力大于钻井液腔的压力,选用的密封圈防止了钻井液和液压油之间的明显泄漏.

4 结束语

本文针对测井仪器处于井下动态高温高压等工作条件的要求,设计了一种活塞式压力平衡装置,通过平衡活塞的原理实现了对液压油侧的增压.仿真和实验结果均表明,装置能够自适应地对液压油进行增压,平衡仪器外部压力,且装置有较好的密封性.为随钻测井仪器的液压系统在动态高压条件下可靠、长时间工作提供了一种有效的解决方案.

[1] 毕华壮,欧阳洋.井下仪器的压力平衡及补偿设计[J].声学与电子工程,2004(3):36-37.

[2] 陈恩伟,杨历,曹永友,等.活塞式水下力传感器压力平衡装置力学特性分析[J].中国机械工程,2016,27(13):1710-1715.

[3] 黄豪彩,杨灿军,杨群慧,等.基于压力自适应平衡的深海气密采水系统[J].机械工程学报,2010,46(12):148-154.

[4] 廖胜军,侯洪为,张志刚,等.一种测井井下仪器压力平衡活塞:202141427[P].2012-02-08[2016-11-14].

[5] DANIEL P J, SMUK S, TAHERIAN R, et al. Fluid Expansion in Mud Gas Logging:US8939021B2[P]. 2015-01-27[2016-11-14].

[6] 原宏壮,陆大卫,张辛耘,等.测井技术新进展综述[J].地球物理学进展,2005,20(3):786-795.

[7] 张辛耘,王敬农,郭彦军.随钻测井技术进展和发展趋势[J].测井技术,2006,30(1):10-15.

[8] 赵旻昕.石油测井仪器的耐高压设计[J].石油仪器,2009,23(2):12-14.

[9] 张云启.深海活塞式压力平衡装置密封结构的研究[D].合肥工业大学,2014.

[10] 袁士豪,殷晨波,刘世豪.基于AMESim的平衡阀动态性能分析[J].农业机械学报,2013,44(8):273-280.

[11] JIN B Q, CHEN D B, CHENG H. Research on Joint Simulation and Modeling of Electro-Hydraulic Position Servo System Based on Simulink and AMESim[J]. Applied Mechanics & Materials, 2011,120:563-566.

APistonPressureBalanceDeviceofDynamicHigh-pressureCondition

WU Baoying1, WANG Wen1, YAO Jinzhi2, CUI Xueguang1, WAN Yaqi2

(1.SchoolofMechanicalEngineering,HangzhouDianziUniversity,HangzhouZhejiang310018,China; 2.SinopecVictoryPetroleumEngineeringGeologicalLoggingCompany,DongyingShandong257061,China)

The pressure of drilling fluid will dynamically change following the variation of drilling depth. Accordingly, there is a strong demand that logging while drilling(LWD) tool should adapt to dynamic and high pressure condition. To meet these requirements, a new type of piston pressure balancing device(PPBD) has been designed. It can adaptively change the pressure and reduce the power consumption of system. Firstly, the operating principle and machine construction of PPBD are introduced in this paper. Then, through simulation analysis with the AMESim software, the feasibility of operating principle and machine construction are verified. Finally, experiments were carried out with PPBD. The results show that PPBD can meet the request that balancing pressure and sealing.

logging while drilling; dynamic high pressure; pressure balancing; seal

TH137

A

1001-9146(2017)05-0068-04

10.13954/j.cnki.hdu.2017.05.013

2016-11-14

国家自然科学基金资助项目(51275465);浙江省自然科学基金资助项目(LZ16E050001)

吴宝影(1993-),男,浙江温州人,硕士研究生,机电液一体化.通信作者:王文教授,E-mail:wangwn@hdu.edu.cn.