旋耕刀三向工作阻力试验及作业参数优化

熊平原,杨 洲,孙志全,朱卿创,朱正波,谷 峣

旋耕刀三向工作阻力试验及作业参数优化

熊平原1,2,杨 洲1※,孙志全1,朱卿创1,朱正波1,谷 峣1

(1. 华南农业大学工程学院,广州 510642;2. 仲恺农业工程学院机电工程学院,广州 510225)

以普通C型旋耕弯刀为研究对象,分析了影响刀具三向工作阻力的作业因素,确定了刀具弯折角、刀具幅宽、耕深、相位角、前进速度等主要试验因素,以单位幅宽工作阻力为试验指标。在试验土槽模拟南方红壤黏土环境,进行L18(37)正交试验,对试验结果进行极差分析、显著性检验、值分析及线性回归建模。结果表明试验因素对单位幅宽前进阻力影响主次顺序为、、、、,其中和影响等级相当,和影响等级相当,、影响具有显著性(<0.05);对单位幅宽垂直阻力影响主次顺序为、、、、,其中、、、影响等级相当,具有显著性(<0.05);对单位幅宽侧向阻力影响主次顺序为、、、、,其中、、影响等级相当,但不具显著性;综合分析得最优工作组合模型为弯折角120°,刀具幅宽80 mm,耕深80 mm,前进速度0.5 m/s。田间旋耕对比试验表明:采用优化组合模型时,手扶式旋耕机的刀轴转矩、振幅分别降低了12%和21%,整刀磨损量增加,但单位幅宽磨损量却降低了16%,碎土率和耕深稳定系数均有所提高。该研究为降低旋耕机作业能耗、减少刀具磨损及提高机具稳定性提供参考。

农业机械;优化;设计;旋耕刀;三向阻力;室内土槽

0 引 言

旋耕机是一种由拖拉机动力驱动刀轴旋转以实现土壤切碎的耕耘机械,能一次完成耕耙复合作业,具有碎土能力强,耕后地表平整,抢农时和节省劳力等优点,被广泛应用于稻田水耕、果园菜地等播前整地[1-4]。旋耕刀是旋耕机具的关键零部件,直接与地层接触,工作时,刀片一方面绕刀轴旋转,切抛土壤,另一方面随拖拉机前行,连续进给[5]。刀片与土壤之间的相互作用情况影响着机具作业质量、功率消耗、系统平稳性和刀具磨损等,研究旋耕刀具切土力学特性,是优化刀片结构尺寸,降低作业能耗,减少刀具磨损的前期基础[6-11]。

国内外学者对耕作部件力学特性进行了大量的理论分析和试验研究。Onwualu等[12]提出犁耕水平阻力与前进速度的关系,依土壤状态不同而呈线性、二阶多项式、抛物线或指数特性,并修正已有工作阻力-速度函数关系,得到平均偏差为28%的预测模型。Jafar等[13]构建了旋耕消耗功率与刀片单位体积挖土表面和切削角的数学关系式,土槽试验验证偏差为-6%至3.1%之间。Rohit等[14]通过测量单盘刀,铧犁、中耕刀、圆盘耙,以及组合模式(铧犁后置圆盘耙、中耕后置圆盘耙)在特定工作参数和土壤环境下的牵引阻力,得到牵引阻力与土壤状态、工作参数、刀具结构的回归方程,对2类组合模式的预测误差仅为18%和13.5%。汲文峰[15]从仿生学角度,对比了鼹鼠爪趾模型与试验件的水平阻力,分析了旋耕-碎茬刀具结构参数与排列方式对水平阻力的影响情况。翟力欣等[16]开发出室内流变态土壤切削测试系统,在室内土槽中模拟水田土壤状态,得到犁体在不同耕作速度下的耕作阻力曲线。卢彩云等[17]采用SPH算法对平面刀切土过程进行数值仿真,分析了不同方向等效应力变化规律和总功耗随时间变化情况。现有耕作部件力学分析对象以楔形平面犁为主,对旋耕弯型刀三维方向受力特性研究较少,仅有部分学者通过试验研究了旋耕刀水平阻力与前进速度、耕深、刀片形状等因素之间的关系,进而得到功耗回归方程。

中国旋耕刀普遍采用C型弯刀,旋耕作业时,刀面受到、、共3个方向的工作阻力,方向受力即水平阻力是功率消耗的主要部分,但向和向受力也影响着刀具磨损情况和机具稳定性。本文首先对影响旋耕刀三向工作阻力的可控因素进行分析,模拟南方弱酸性红壤黏土环境,在自制室内土槽试验平台上进行单刀切土试验,通过正交试验得到、、三向工作阻力与各试验因素之间的变化规律,且以单位工作幅宽阻力为评价指标,确定最优水平组合,采用南方常见手扶式旋耕机与标准旋耕刀在通用工作参数下进行田间对比试验,以期降低作业能耗、减少刀具磨损及提高机具稳定性提供参考。

1 试验指标及因素分析

刀具幅宽和工作阻力是评价旋耕作业性能的主要指标,一般同等作业情况下,刀具幅宽越大,其工作阻力也越大。为适应不同的耕作要求,旋耕刀的幅宽可在25~55 mm之间变化,在对比不同幅宽刀具工作阻力时,应选取单位幅宽工作阻力作为性能评价指标为宜。

1.1 刀具形状

旋耕刀分左弯刀和右弯刀[24],以右弯刀为研究对象,其结构简图及主要尺寸参数如图1所示。其中,为刀辊回转中心,为刀辊回转半径,为正切面弯折角,为正切刀面宽度,为刀具幅宽。在刀面弯折处,折线将切削刃口分为正切刃和侧切刃,均为复杂空间曲线;将刀具前切土面和后背面分为正前面、侧前面和正后面、侧后面,它们是刀体上与土壤接触的主要表面。刀具切土体积与刀具幅宽、正切面弯折角和正切刀面宽度有关,一般切土体积越大,刀具承受工作阻力也越大。由于刀辊回转半径和刀面宽度随刀具的用途(旱田、水田、浅耕等)而定,对一般果园及种植农场所用旋耕刀,其回转半径和刀面宽度相对固定。因此,选取刀具幅宽和正切面弯折角作为刀具形状参数中的可控试验因素。

1.2 位置参数

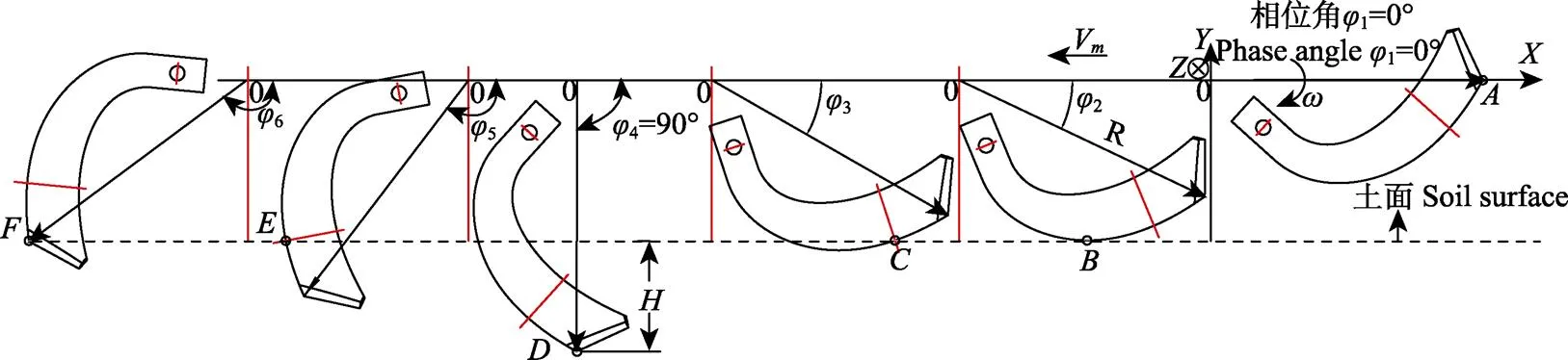

旋耕刀具随刀辊周期性回转切土,切削刃按距离刀辊回转中心由近及远的顺序依次入土,既先由侧切刃逐步从纵向切开土壤,最后由正切刃从横向切开土垡。在一个旋转周期内,刀具处在土壤中的位置时刻改变,与土壤的接触状态亦不同,阻力值随之变化。为便于分析,将切土过程分为6个部分,其工作状态如图2所示。创建工作状态坐标系,以刀辊回转中心为原点,沿机具前进方向反方向为轴正向,垂直于土面向上为轴正向,轴正向为由刀具前切土面指向后背面,为耕深。设初始状态为回转末端点位于正半轴,V为前进速度,为回转半径与轴正向夹角(刀具相位角),则初始相位角1=0°;刀具以角速度旋转,当侧切刃与土面刚好相切于点时,即为入土临界状态,相位角2;当折线与土面相交于点时,正切刃开始横向切土,相位角3;当回转端点运动至最低点时,为最大耕深处,4=90°;当折线与土面相交于点时,侧切刃完全退出土面,相位角5;最后当回转端点运动至土面点时,切土完成,相位角6。可知,相位角不同,刀具与土壤的接触面积及接触状态亦不同,工作阻力随之发生变化,是重要的位置参数,经测量其变化范围为∈(25°,144°)。

注:O为刀辊回转中心;R为刀辊回转半径,mm;B为正切刀面宽度,mm;L为刀具幅宽,mm;θ为正切面弯折角,(°)。

注:Vm为前进速度,m·s-1;ω为旋转角速度,rad·s-1;H为最大耕深,mm;A、B、C、D、E、F分别代表特征位置点;φ1、φ2、φ3、φ4、φ5、φ6为不同位置的刀具相位角,(°)。

1.3 工作参数

旋耕刀深入土层内部,在牵引力驱动下向前移动,土块对刀片产生反作用力,即工作阻力。耕深越深,刀具切土量增加,切土阻力相应增大;机具前进速度V越快,则单位时间内对刀片施加反作用力的土壤量越多,牵引阻力随之变化。一般研究认为耕深越深,前进速度越快,机具功率消耗越大,但工作参数对刀片磨损和机具稳定性综合影响规律尚不明确。因此,耕深和前进速度可作为影响三向工作阻力的重要试验因素。旋耕作业时,该工作参数值是可调节的,对于南方黏性土壤,耕深一般在80~140 mm之间,前进速度为0.27~1 m/s。

2 土槽试验

2016年6月至7月,在华南农业大学工程训练中心进行旋耕刀三向工作阻力测定试验,采用自主研制的土槽试验台。试验前标定传感器,试验台车空运行20 min,土壤调湿、调平,各次试验含水率和紧实度保持一致。

2.1 试验装置

土槽试验台主要由牵引装置、试验台车、行走导轨、梯形土槽、变频电机、传动系统、三维力传感器、扭矩传感器、数据采集系统、单刀盘、旋转刀盘等组成[25-30],土槽总长8 000 mm,中宽650 mm,高600 mm,能分别开展单刀切土阻力测试和旋转实时功耗分析研究,其结构简图如图3所示。

1. 牵引装置 2. 单刀盘 3. 三维力传感器 4. 行走导轨 5. 主变频电机 6. 传动系统 7. 扭矩传感器 8. 行走轮 9. 试验台车 10. 土槽 11. 旋转刀盘 12. 计算机 13. 多通道数据采集仪 14. 电荷放大器 15. 变频牵引电机

本试验研究旋耕刀在不同因素水平条件下所受三向工作阻力变化规律,各试验因素控制方式为:在华南农业大学机械工程中心使用冲压机床弯折出所需刀具幅宽和弯折角的旋耕刀片,并进行适当的热处理;通过改变牵引变频电机频率值,调节台车前进速度;单刀盘上有弧形槽,旋耕刀片可绕单刀盘中心转动,在弧形槽中通过紧固螺栓将刀片与单刀盘固定,调节刀片在弧形槽中的不同位置,控制刀具相位角;向上或向下调节支架在试验台车上的位置,改变工作耕深,实物连接方式如图4所示。

图4 单刀盘连接图

2.2 传感器标定

三维力传感器是本次试验重要的测量元器件,采用安徽蚌埠市鑫力测控技术设备厂定制的压阻式压力传感器,单路精度0.5%,综合精度3%,供电为直流24 V,、、三向测量量程均为2 kN,为保证试验数据准确性,在使用前需进行检测和标定,建立输入力值与输出电压之间的关系矩阵。标定试验在WD-E系列精密型微控电子万能试验机(广州市广材试验仪器有限公司制造)上进行,试验机最大负荷为20 kN,精度等级为0.5级。先在某个方向以逐步递加的方式施加载荷,记录三向输出电压值,再在该方向以逐步递减的方式施加载荷,取两次输出电压平均值,计算得标定矩阵:

式中F,F,F分别指传感器,,三向施加压力值,N;V,V,V分别指,三向输出电压值,V。

2.3 数据采集软件

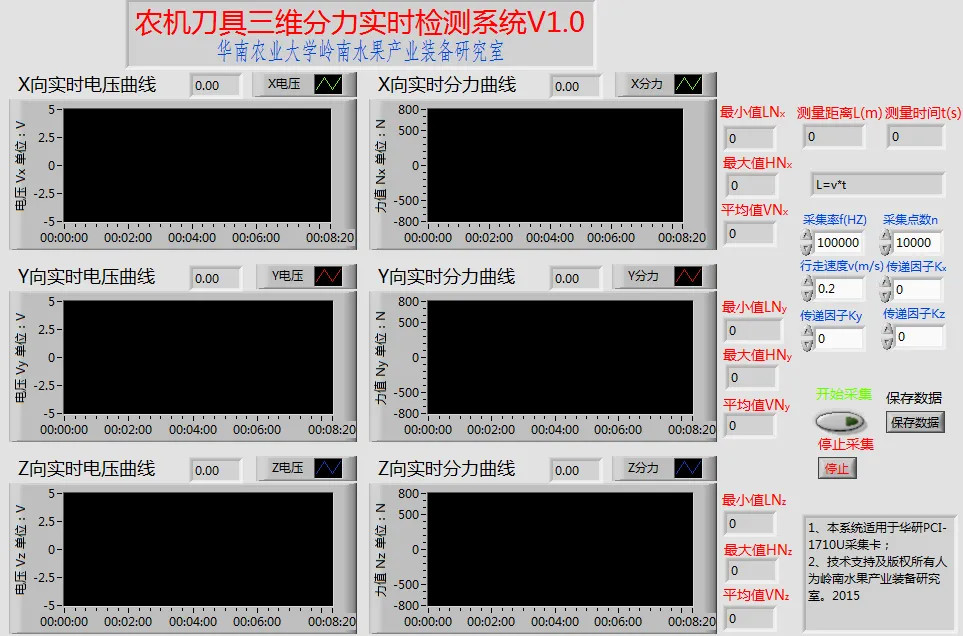

传感器信号经电荷放大器后,输出0~±10 V的直流差分电压,采用研华科技(中国)有限公司生产的USB-4711便携式数据采集卡,分辨率为12 bit,采样速率可达100 kS/s。为方便在计算机中查看及保存采样数据,应用Labview软件开发出一套农机刀具三维分力实时检测软件。数据采集流程为:程序框图中DAQNavi Assistant获取三通道数据,分别经Butterworth滤波器,一路输出到实时电压波形图,另一路经过标定矩阵变换成阻力值,输出到实时分力波形图,在分力波形图中截取采用周期内数据最大值、最小值和平均值,并记录采样时间和台车行走距离。数据采集软件前面板界面如图5所示。

图5 数据采集软件前面板

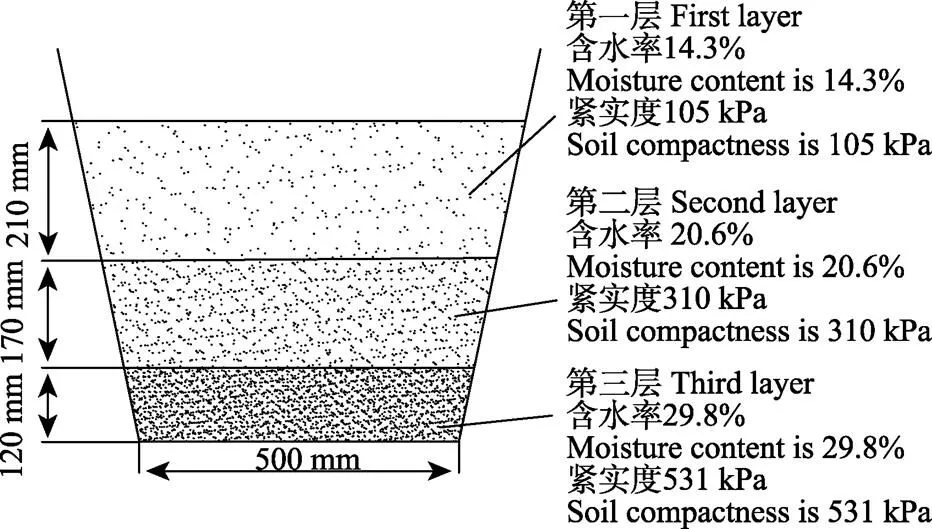

2.4 土壤调配

土槽环境模拟广东种植农场土质特征,为弱酸性红壤土,分三层铺放,每层均松土、洒水、夯实,使用C-60平板型汽油夯实机,依土层紧实度不同,来回夯8~15次,调配后的平均土壤含水率和紧实度均接近真实值,结果如图6所示。

图6 土壤调配结果

2.5 试验方案

在实际作业过程中,刀具持续转动,同时检测出旋转刀体所受3个方向阻力十分困难,且刀具与土壤不同接触位置的瞬时阻力值亦无法表示。为有效表达每一个切土位置的三向阻力值,本试验以单个C型旋耕刀为对象,刀具不旋转,控制刀体入土深度,考察各作业参数对刀体3个方向工作阻力的影响规律,综合分析得出最优作业参数组合模型。

相位角是表征切土位置的重要参数,刀具处于不同的相位角,刀体与土壤接触状态不同,所受三向阻力值亦变化,对常用旋耕刀,相位角为25°时开始切土,为90°时达到最大入土深度,为144°时出土,刀体离开土壤,进入空运行阶段,优选试验水平值为60°,90°,120°,测量三向阻力值时刀具所处的位置通过相位角确定。耕深依据生产需要而设定,南方浅耕作业在80~140 mm之间,手扶式旋耕机除了考虑机具功率消耗外,刀片的磨损程度和机具的稳定性也是重要的机具评价指标,还需进一步研究耕深对垂直阻力和侧向阻力的影响程度,在允许范围内综合选择耕深优化值,优选试验水平值为80,100,120 mm。

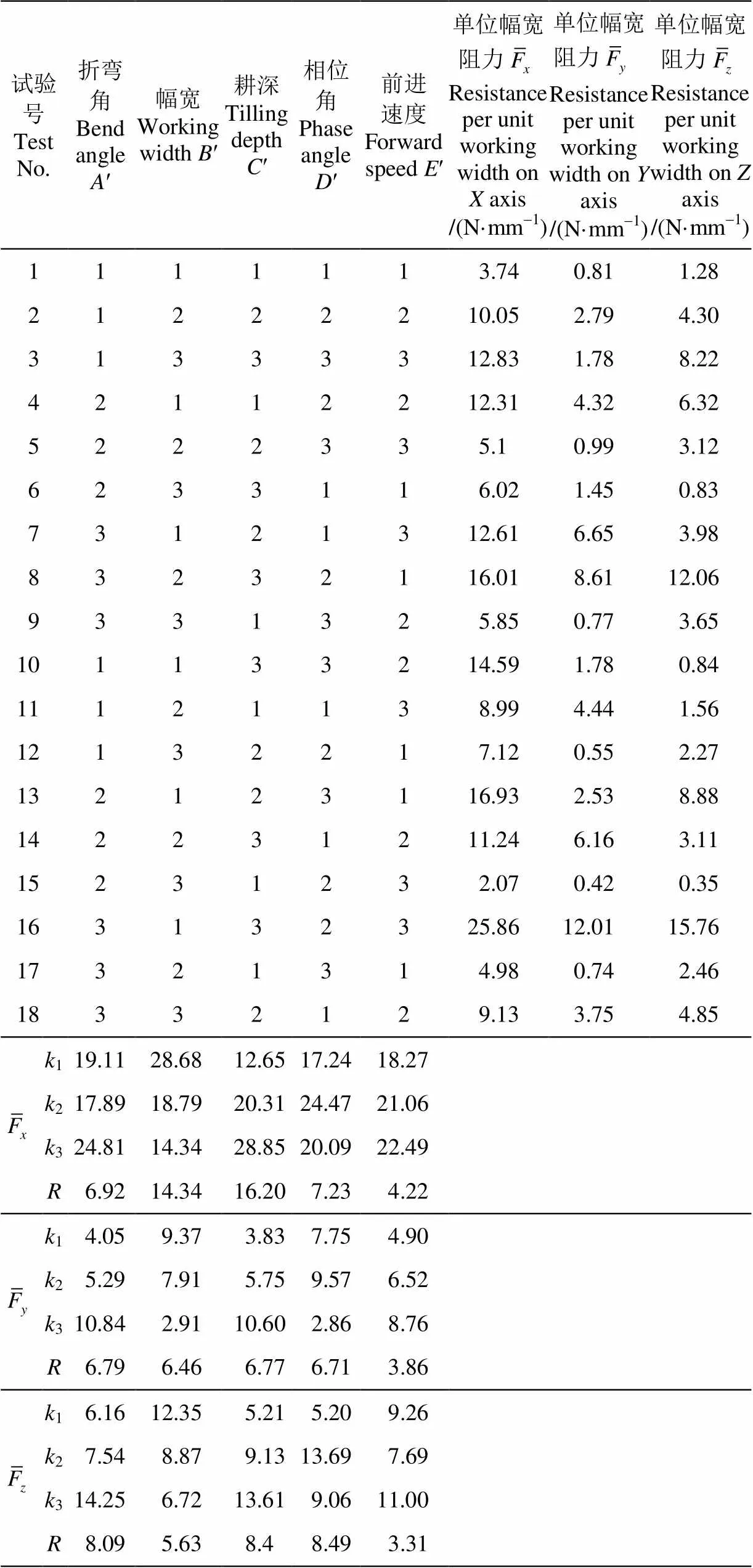

安排正交试验,选用L18(37)正交表,取前5列,试验因素与水平如表1所示。采用、、、、分别表示弯折角、刀具幅宽、耕深、相位角与前进速度。

表1 试验因素与水平

试验用旋耕刀片一共9把,刀体为IT245型宽刀,根据工作幅宽和弯折角的水平值锻压成型,并进行热处理,刀身部分热处理硬度为48~54 HRC,刀柄部分硬度为38~45 HRC,弯制后的试验刀片外形如图7所示。

图7 试验刀片

3 结果与分析

三向工作阻力方向定义:与前进速度相反方向为F正向,垂直向下为F正向,刀具侧前面指向侧后面为F正向。以刀具单位幅宽所受工作阻力为评价指标,每一个试验条件下,重复3次试验,取平均值,试验安排及结果如表2所示。

对单位幅宽阻力F进行分析。由极差分析可知,5个因素对F影响主次顺序为:、、、、,其中耕深对试验结果的影响程度最大,幅宽与耕深影响等级相当,弯折角和相位角影响等级相当,前进速度影响程度最小。由方差分析(表3)可得,耕深和幅宽对F影响具有明显显著性(<0.05)。正交试验值结果表明影响F的最优组合为23111,该水平组合不在正交试验表中。线性回归分析表明回归方程具有显著性(=0.008<0.05),回归方程为:

F=0.0713′-0.179′+0.203′+0.0238′+4.07′-12.1 (2)

式中′,′,′,′,′分别为试验因素弯折角、幅宽、耕深、相位角和前进速度所对应的数值。

对单位幅宽阻力F,极差分析表明因素对F影响顺序为、、、、,其中弯折角、幅宽、耕深、相位角的影响等级相当,前进速度影响等级最小。由方差分析可知,弯折角、幅宽、耕深、相位角等4个因素对结果影响具有明显显著性。正交试验值分析得出最优组合为13131,不在正交试验列表中。线性回归方程具有显著性(=0.003<0.05),回归方程为:

F=0.0849′-0.0808′+0.0845′-0.0407′+3.86′-8.82 (3)

对单位幅宽阻力F,极差分析得因素影响主次顺序为、、、、,其中耕深、相位角、弯折角的影响等级相当,幅宽次之,最小仍是前进速度。方差分析可知,各因素对结果影响均不显著,究其原因为向分力F作用于刀体侧前面和正前面,其中侧前面为铅垂面且与前进方向平行,理论上土壤对侧前面的向作用力为零;正前面为空间曲面,光滑圆弧过渡,长度短,切削受力时土块沿圆弧向刀尖处滑移,故各因素在水平值间变化时,对结果影响不显著。正交试验值分析得出最优组合为131D12,不在正交试验列表中。线性回归分析,单因素弯折角、耕深具有显著性,回归方程检验值=0.049<0.05,方程为:

F=0.101′+0.103′-17.8 (4)

表2 正交试验及结果

综合分析,水平分力F为前进阻力,是机具的主要功率消耗成分;垂直分力F占总工作阻力比例最小,但影响着机具工作稳定性和刀具正后面的磨损情况;侧向分力F影响机具左右平稳性和刀具正前面、侧前面的磨损程度。实际旋耕作业中,通常期望三向分力均取最小值。比较3个方向单位幅宽阻力最优组合,都含有相同的3、1因素水平值;由于正常工作时,刀具持续旋转,相位角不断变化,旋转周期阻力是所有相位角对应力的平均值,在确定工况下,可不考虑相位角;前进速度对三向单位幅宽阻力影响均最小,兼顾工作效率,可取2;为优先保证前进阻力最小,降低能耗,弯折角取2为宜。故最优作业组合模型为2312,既弯折角为120°,刀具幅宽为80 mm,耕深为80 mm,前进速度为0.5 m/s。

表3 方差分析

注:<0.05为显著。

Note: There is significant difference when<0.05.

4 旋耕对比试验

为分析优化组合模型的实际工作效果,进行标准旋耕刀(=60 mm,=120°)在通用工作参数下(工况1)和结构优化刀片在最优工作参数下(工况2)的旋耕对比试验。南方菜地、果园以手扶式旋耕机应用为主,其通用工作参数为:刀轴转速205 r/min,前进速度0.39 m/s,耕深100 mm。刀片分布方式为:双排,共6把刀,左右各半交错排列。田间土壤环境为:红壤黏性土,平均含水率16.6%,平均紧实度305 kPa。测量仪器为:WDH型转矩转速传感器,北京沃德行世纪科技有限公司,扭矩量程300 N·m,精度0.2%FS;福禄克F802CN测振仪,福禄克电子仪器仪表公司,振幅量程1.999 mm,精度0.001 mm;JA21002电子精密天平,上海精密仪器仪表有限公司,量程2 100 g,精度0.01 g。分别测量旋耕作业时刀轴转矩,旋耕机振幅及单刀片磨损量(工作5 h后测量),进行3次重复试验,结果见表4。

表4 对比试验结果

注:工况1为标准旋耕刀在通用工作参数下作业,工况2为结构优化刀片在最优工作参数下作业。

Note: Working condition 1 is that the Chinese standard blades are used under general operational parameters. Working condition 2 is that the structural optimization blades are used under the optimum operational parameters.

可知:优化组合模型比通用工作模型在刀轴转矩和旋耕机振幅上有明显的优势,分别降低了12%和21%,对手扶式旋耕机而言,机具功率消耗减少,稳定性提高,操作性更强;优化组合模型单刀片磨损量增加,是由于优化结构刀片工作幅宽比标准旋耕刀长20 mm,接触面增大,总磨损量增大,但单位幅宽磨损量却降低 了16%。

参照GB/T5668-2008《旋耕机械试验方法》进行作业质量测定,分别测得工况1和工况2的碎土率为76.3%、82.5%,耕深稳定系数为87.4%、89.8%,优化组合模型旋耕作业质量有所提高。

5 结论与讨论

1)分析旋耕作业时影响刀具三向工作阻力的可控因素,确定弯折角、刀具幅宽、耕深、相位角、前进速度为试验因素,单位幅宽工作阻力为试验指标。

2)选用压阻式三维力传感器,运用Labview开发出数据采集界面,模拟南方红壤黏土环境,在自制土槽试验平台上进行正交试验,结果表明对单位幅宽前进阻力影响顺序为耕深、幅宽、相位角、弯折角、前进速度,耕深和幅宽影响具有显著性(<0.05);对单位幅宽垂直阻力影响顺序为弯折角、耕深、相位角、幅宽、前进速度,前4个因素影响具有显著性(<0.05);对单位侧向阻力影响顺序为相位角、耕深、弯折角、幅宽、前进速度。

3)为降低能耗,减少刀具表面磨损,保证机具工作稳定性,最优工作组合模式为:弯折角取120°,刀具幅宽取80 mm,耕深取80 mm,前进速度取0.5 m/s。田间旋耕试验表明:优化组合模型比通用工作模型在刀轴转矩、旋耕机振幅上分别降低了12%和21%,单片整体磨损量增加,但单位幅宽磨损量却降低了16%,碎土率和耕深稳定系数均有所提高。

针对南方地区旋耕作业环境,试验分析得出三向工作阻力与作业参数之间的关系,并提出一种优化组合模型,可供农机研究者参考。但旋耕阻力是一个复杂力学系统,其精确数学表达模型需进一步理论分析,旋耕刀片磨损机理需继续试验研究。受试验条件所限,目前仅能测量固定相位角的刀具所受三向阻力值,开发出旋转刀具实时三向工作阻力动态检测系统是后续研究重点之一。本研究为降低旋耕机作业能耗、减少刀具磨损及提高机具稳定性提供研究基础。

[1] 张居敏. 水田高茬秸秆旋耕埋覆机理研究[D]. 武汉:华中农业大学,2014:1-23. Zhang Jumin. Study on Mechanism of High Stubble Burying Rotary Tiller for Wet Land[D]. Wuhan: Huazhong Agricultural University, 2014: 1-23. (in Chinese with English abstract)

[2] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003:9-32. Li Baofa. Agricultural Machinery Science[M]. Beijing: China Agricultural Press, 2003: 9-32. (in Chinese with English abstract)

[3] 耿端阳,张道林,王相友,等. 新编农业机械学[M]. 北京:国防工业出版社,2011:18-40. Geng Duanyang, Zhang Daolin, Wang Xiangyou, et al. New Agricultural Machinery Science[M]. Beijing: National Defense Industry Press, 2011: 18-40. (in Chinese with English abstract)

[4] 闫国琦,张铁民,徐相华,等.我国微耕机技术现状与发展趋势[J]. 安徽农业科学,2008,36(25):11137-11139. Yan Guoqi, Zhang Tieming, Xu Xianghua, et al. Status and development trend of rotary tillers technologies in China[J]. Journal of Anhui Agricultural Sciences, 2008, 36(25): 11137-11139. (in Chinese with English abstract)

[5] 日力夏提•阿布都热西提,尼加提•玉素甫,买买提明•艾尼,等. 旋耕刀结构优化设计与动力稳定性分析[J]. 农机化研究,2016,38(1):57-58. Rishat Abdirshit, Nijat Yusup, Mamtimin Geni, et al. Structural optimization and dynamic stability analysis of rotary blade[J]. Journal of Agricultural Mechanization, 2016, 38(1): 57-58. (in Chinese with English abstract)

[6] 钟江,蒋建东,姜涛,等. 基于光滑粒子流体动力学仿真的板结土壤深旋耕技术[J]. 机械工程学报,2010,10(19):63-68. Zhong Jiang, Jiang Jiandong, Jiang Tao, et al. Deep-tillage rotavator technology based on smoothed particle hydrodynamics simulation[J]. Journal of Mechanical Engineering, 2010, 10(19): 63-68. (in Chinese with English abstract)

[7] 李永磊,宋建农,康小军,等. 双辊秸秆还田旋耕机试验[J]. 农业机械学报,2013,44(6):45-48. Li Yonglei, Song Jiannong, Kang Xiaojun, et al. Experiment on twin-roller cultivator for straw returning[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(6): 45-48. (in Chinese with English abstract)

[8] 蒋建东,高洁,赵颖娣,等. 土壤旋切振动减阻的有限元分析[J]. 农业机械学报,2012,43(1):58-62. Jiang Jiandong, Gao Jie, Zhao Yingdi, et al. Finite element simulation and analysis on soil rotary tillage with external vibration excitation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(1): 58-62. (in Chinese with English abstract)

[9] 吕龙云. 农业机械材料失效与控制[M]. 北京:化学工业出版社,2014.

[10] 汲文峰,贾洪雷,佟金. 旋耕-碎茬仿生刀片田间作业性能的试验研究[J]. 农业工程学报,2012,28(12):24-28. Ji Wenfeng, Jia Honglei, Tong Jin. Experiment on working performance of bionic blade for soil-rototilling and stubble-breaking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 24-28. (in Chinese with English abstract)

[11] 汲文峰,贾洪雷,佟金,等. 通用刀片功率消耗影响因素分析与田间试验[J]. 农业机械学报,2010,41(2):35-41. Ji Wenfeng, Jia Honglei, Tong Jin, et al. Analysis of influencing factors on power consumption and field test of universal blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(2): 35-41. (in Chinese with English abstract)

[12] Onwualu A P, Watts K C. Draught and vertical forces obtained from dynamic soil cutting by plane tillage tools[J]. Soil & Tillage Research, 1998, (48): 239-253.

[13] Jafar Habibi Asl, Surendra Singh. Optimization and evaluation of rotary tiller blades: Computer solution of mathematical relations[J]. Soil & Tillage Research, 2009, 106(9): 1-7.

[14] Rohit K S, Hifjur R. An approach for draft prediction of combination tillage implements in sandy clay loam soil[J]. Soil & Tillage Research, 2006, 90(8): 1-7.

[15] 汲文峰.旋耕-碎茬仿生刀片[D]. 长春:吉林大学,2010. Ji Wenfeng. Biomimetic Blades for Soil-rototilling and Stubble-breaking[D]. Changchun: Jilin University, 2010.

[16] 翟力欣,姬长英,丁启朔. 流变态土壤切削试验用室内土槽与测试系统设计[J]. 农业机械学报,2010,41(7):45-48. Zhai Lixin, Ji Changying, Ding Qishuo. Research on indoor soil bin and test system for rheological soil tillage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(7): 45-48. (in Chinese with English abstract)

[17] 卢彩云,何进,李洪文,等. 基于SPH算法的平面刀土壤切削过程模拟[J]. 农业机械学报,2014,45(8):134-138. Lu Caiyun, He Jin, Li Hongwen, et al. Simulation of soil cutting process by plane blade based on SPH method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 134-138. (in Chinese with English abstract)

[18] 郭志军,佟金,任露泉,等. 耕作部件-土壤接触问题研究方法分析[J]. 农业机械学报,2001,32(4):102-104,112. Guo Zhijun, Tong Jin, Ren Luquan, et al. Research method on the interacting problem of tillage tool soil[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 32(4): 102-104, 112. (in Chinese with English abstract)

[19] 李霞,张东兴,张瑞,等. 土壤物理特性对深松阻力影响的试验[J]. 江苏大学学报:自然科学版,2014,35(1): 34-39. Li Xia, Zhang Dongxing, Zhang Rui, et al. Experiment of subsioling draught under different soil physical properties[J]. Journal of Jiangsu University: Natural Science Edition, 2014, 35(1): 34-39. (in Chinese with English abstract)

[20] 方会敏,姬长英,Chandio F A,等. 基于离散元法的旋耕过程土壤运动行为分析[J]. 农业机械学报,2016,47(3):22-28. Fang Huimin, Ji Changying, Chandio F A, et al. Analysis of soil dynamic behavior during rotary tillage based on distinctelement method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3): 22-28. (in Chinese with English abstract)

[21] 王增辉,黄东岩,李卓识,等. 工作参数对旋耕碎茬通用刀片功率消耗的影响[J]. 吉林大学学报:工学版,2012,42(增刊1):122-125. Wang Zenghui, Huang Dongyan, Li Zhuoshi, et al. Universal the blade the broken stubble power consumption influence of the working parameters of the rotary tiller broken stubble[J]. Journal of Jilin University: Engineering and Technology Edition, 2012, 42(Supp.1): 122-125. (in Chinese with English abstract)

[22] 方会敏,姬长英,张庆怡,等. 基于离散元法的旋耕刀受力分析[J]. 农业工程学报,2016,32(21):54-59. Fang Huimin, Ji Changying, Zhang Qingyi, et al. Force analysis of rotary blade based on distinct element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 54-59. (in Chinese with English abstract)

[23] 张居敏,周勇,夏俊芳,等. 旋耕埋草机螺旋横刀的数学建模与参数分析[J]. 农业工程学报,2013,29(1):18-25. Zhang Jumin, Zhou Yong, Xia Junfang, et al. Mathematical modeling and analysis of helical blade for stubble burying rotary tiller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(1): 18-25. (in Chinese with English abstract)

[24] 农业部南京农业机械化研究所等. GB/T 5569-2008旋耕机械刀和刀座[S]. 北京:中国标准出版社,2008.

[25] 于艳,龚丽农,尚书旗. 农机土槽试验动力学参数测试系统的研制[J]. 农业工程学报,2011,27(增刊1):323-328. Yu Yan, Gong Linong, Shang Shuqi. Development of soil bin test dynamic parameters measurement system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(Supp.1): 323-328. (in Chinese with English abstract)

[26] 尹彦鑫,郑永军,徐博,等. 基于无线传感网络的耕种机具空间力监测系统开发与试验[J]. 农业工程学报,2013,29(8):62-68. Yin Yanxin, Zheng Yongjun, Xu Bo, et al. Development and test on three dimension force monitoring system for farming machinery based on wireless sensor network[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 62-68. (in Chinese with English abstract)

[27] 李永磊,宋建农,董向前,等. 基于土槽试验台的旋转耕作部件试验装置设计[J]. 农业工程学报,2012,28(17):38-43. Li Yonglei, Song Jiannong, Dong Xiangqian, et al. Design of test device for rotary tiller components based on soil bin[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(17): 38-43. (in Chinese with English abstract)

[28] 张居敏,贺小伟,夏俊芳,等. 高茬秸秆还田耕整机功耗检测系统设计与试验[J]. 农业工程学报,2014,30(18):38-46. Zhang Jumin, He Xiaowei, Xia Junfang, et al. Design and field experiment of power consumption measurement system for high stubble returning and tillage machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 38-46. (in Chinese with English abstract)

[29] 任露泉. 试验设计及其优化法[M]. 北京:科学出版社,2009.

[30] 孙裕晶,王超飞. 农业工程测试系统设计与技术[M]. 北京:电子工业出版社,2015.

熊平原,杨 洲,孙志全,朱卿创,朱正波,谷 峣. 旋耕刀三向工作阻力试验及作业参数优化[J]. 农业工程学报,2017,33(19):51-58. doi:10.11975/j.issn.1002-6819.2017.19.007 http://www.tcsae.org

Xiong Pingyuan, Yang Zhou, Sun Zhiquan, Zhu Qingchuang, Zhu Zhengbo, Gu Yao.Experiment on three-axis working resistances of rotary blade and working parameters optimization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(19): 51-58. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.19.007 http://www.tcsae.org

Experiment on three-axis working resistances of rotary blade and working parameters optimization

Xiong Pingyuan1,2, Yang Zhou1※, Sun Zhiquan1, Zhu Qingchuang1, Zhu Zhengbo1, Gu Yao1

(1.510642,; 2.510225,)

Small type rotary tillers are widely used in southern China. During the operation of rotary tiller, rotary blades will be subjected to three-axis working resistances. The forward resistance is the major source of power consumption, and meanwhile, the vertical resistance and lateral resistance will influence moving stationarity of whole machine and wear of blade respectively. So far, current research focuses on the relation model between forward resistance and working parameters, but little research has been done on vertical resistance and lateral resistance. There are many factors that could affect three-axis working resistances, such as the state of soil, geometry of rotary blade, operational parameters and position of blade in soil. In order to explore the relationships between working resistances and these factors, taking C-type rotary blade for the research object, single blade cutting resistance experiments were carried out in the soil bin. The experimental soil came from the orchard in Guangdong Province, and was red, clayey and wet. Considering the accuracy of experimental data and operability of process, bend angle of blade, working width, tilling depth, forward speed and phase angle were identified as the main experimental factors, resistance per unit working width of blade was identified as experimental index, and the orthogonal experiment with 7 factors and 3 levels was designed. Levels of each factor could be changed easily. Bend angle of blade and working width could be set in punch machine. Tilling depth could be controlled through the way of moving up and down the support frame on test vehicle. Forward speed could be quickly regulated by traction motor. Rotary blade would be installed on the cutter head, which had a center hole and curved groove, and phase angle could easily be controlled by adjusting fixed location of blade in the curved groove. The soil in the bin had 3 layers: uppermost layer, middle layer and lowest layer; the moisture content was 14.3%, 20.6%, and 29.8% respectively for the 3 soil layers, and the soil compactness was 105, 310, and 531 kPa respectively. Custom three-dimensional force sensor was adopted to measure resistances, with measure range of 2 kN. USB-4711 portable data acquisition card was used, with sampling rate of 100 Ks/s. The three-axis resistances detection system for cutter of agricultural machinery was designed based on Labview2012.By range analysis, significance test,value analysis and linear regression modeling, the results showed that the primary and secondary order of the factors that affected forward resistance was tilling depth, working width, phase angle, bend angle and forward speed. Among them, working width and tilling depth had similar effect degree, bend angle and phase angle also had similar effect degree, and working width, and tilling depth had significant effect on the index. The optimal combination was bend angle of 120°, working width of 80 mm, tilling depth of 80 mm, phase angle of 60° and forward speed of 0.3 m/s. The primary and secondary order of the factors that affected vertical resistance was bend angle, tilling depth, phase angle, working width and forward speed. Bend angle, working width, tilling depth, and phase angle had similar effect degree, and also had significant effect on the index. The optimal combination was bend angle of 100°, working width of 80 mm, tilling depth of 80 mm, phase angle of 120°, and forward speed of 0.3 m/s. The primary and secondary order of the factors that affected lateral resistance was phase angle, tilling depth, bend angle, working width and forward speed. Tilling depth, phase angle and bend angle had similar effect degree, but they had no significant effect. The optimal combination was bend angle of 100°, working width of 80 mm, tilling depth of 80 mm, phase angle of 60°, and forward speed of 0.5 m/s. Making discussion about these results, and comprehensively considering the operation efficiency and energy saving, it is finally found that the best operating mode is bend angle of 120°, working width of 80 mm, tilling depth of 80 mm, and forward speed of 0.5 m/s in practice. The results of contrasting test in fields showed that torque and amplitude of walking rotary tiller were decreased by 12% and 21% respectively when working in the best operating mode. Although the mass wear of rotary blade increased, the wear per unit working width of blade was decreased by 16%. This study can provide the reference for saving energy, improving stationarity of rotary tiller and reducing blade wear.

agricultural machinery; optimization; design; rotary blade; three-axis working resistances; indoor soil bin

10.11975/j.issn.1002-6819.2017.19.007

S222.3

A

1002-6819(2017)-19-0051-08

2017-03-28

2017-08-12

广东省科技计划项目(2013B020501002);广东省现代农业科技创新联盟建设项目(2016LM2153)

熊平原,湖北大悟人,博士生,主要从事农业机械化研究。广州 华南农业大学工程学院,510642。Email:xpy020@163.com

※通信作者:杨 洲,山西襄汾人,教授,博士生导师,主要从事农业机械化研究。广州 华南农业大学工程学院,510642。 Email:yangzhou@scau.edu.cn