双色注塑机开合模液压动态稳定性的研究

刘立柱, 高杰林, 高世权, 王兴天,2, 庄 俭

(1.海天塑机集团有限公司,浙江 宁波 315801;2.北京化工大学机电工程学院,北京 100029)

双色注塑机开合模液压动态稳定性的研究

刘立柱1, 高杰林1, 高世权1, 王兴天1,2, 庄 俭2*

(1.海天塑机集团有限公司,浙江 宁波 315801;2.北京化工大学机电工程学院,北京 100029)

建立了2种不同双色注塑机的开合模液压系统,通过实验与模拟的方法,对不同液压系统进行了稳定性分析以及优化。结果表明,改进的IA1600Ⅱbj新型双色注塑机开合模液压系统,开模定位精度由1.87 %提高到了0.67 %,开模重复精度则由0.096 %提高到了0.052 %,新合模油路液压保险响应时间缩短了28 %,改进后的IA1600Ⅱbj新合模油路液压保险安全性能得到明显改善。

双色注塑机;开合模精度;液压控制系统;动态稳定性;动态仿真

0 前言

随着多色塑料制品的发展,利用单色注塑机成型时,其后续加工工序费时、费力又繁复,而且这种后续加工工艺又影响塑料制品品质,因此该工艺已经不满足于生产。双色注射成型工艺指的是将2种不同颜色的物料同时或顺序注入同一个塑料模具中,能够制造出2种不同色泽的制件,该工艺省时省力且改善制件的美观性和实用性。对于双色注射成型设备,液压控制系统是双色注射成型设备不可或缺的核心控制组成部分,同时,双色注塑机的合模装置的性能优劣,直接影响到双色成型制品的品质和精度[1]。因此,发展开合模运行更平稳、重复精度更高的液压合模系统已经迫在眉睫。

国内外科研单位和企业针对液压控制系统性能进行了多方面研究。刘军营等[2]用AMESim软件对锁模液压系统进行了模拟仿真,得出了最优的锁模液压系统。杜建铭等[3]利用AMESim仿真软件对注塑机锁模系统进行了仿真分析,分析了引起锁模液压系统压力、速度波动的原因,并且得出了改进后的优化系统。Renn等[4]成功研制出了一种新型的比例式开关,并将其应用于液压机的非常规比例流量控制阀中。Chiang等[5]采用解耦模糊滑模控制方法,实现了液压注塑机的集成控制。Chaing等[6]开发了一种新型的由交流伺服电机驱动的电液泵控制系统,并将其用在注塑机上。结果表明,该系统可以同时实现高能量效率和高响应速度对于液压注塑机的控制。尽管注塑机液压系统研究不断深入[7-10],但合模液压系统的稳定性还有待进一步提高。

本文建立了2种不同双色注塑机合模液压系统,通过实验与模拟的方法,对这2种不同液压系统进行了稳定性分析以及优化设计,对这2种合模液压系统的稳定性和安全性进行了对比分析。

1 合模液压系统原理图及数学模型建立

1.1 双色注塑机合模液压系统原理图

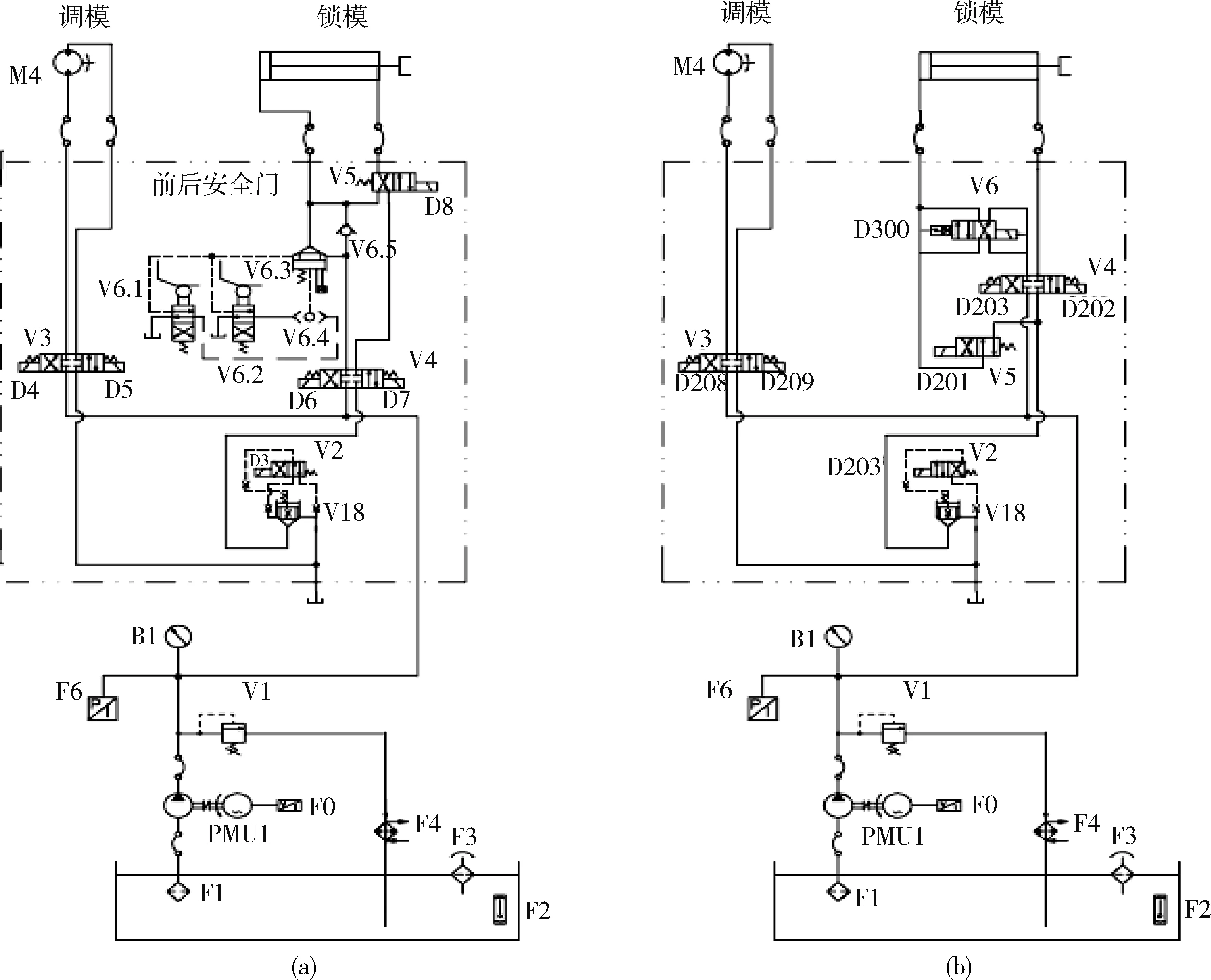

建立了2种不同双色注塑机的合模液压系统原理图,如图1所示。图1(a)为IA1600bj双色注塑机的合模液压系统原理图,图1(b)为IA1600Ⅱbj新型双色注塑机的合模液压系统原理图。图1中新型双色注塑机液压控制系统动力源由伺服电机与定量泵组合,主要是由伺服电机(PMU1)、传感器(F0)和(F6)、安全阀(V1)组成构成。通过伺服控制器控制变频电机的转速和转矩,进行输出的压力与流量的闭环控制。采用这种液压控制原理,不仅彻底消除节流损失,同时由于在保压工况及空转工况时电机处于低转速运行状态,因此可以极大地减少能耗,极大地降低了噪声。

(a)IA1600bj双色注塑机 (b)IA1600Ⅱbj新型双色注塑机图1 不同双色注塑机的合模液压系统原理图Fig.1 Hydraulic system principle diagram of different double color injection molding machines

与IA1600bj双色注塑机相比,改进后的液压原理称为IA1600Ⅱbj,正常工作状态下,软件新程序做以下更改:开模时,D300不动作、D201动作;合模时,D300动作、D201、D203根据是否差动可选;开门状态下开模时,D300不动作、D201动作。

1.2 液压系统数学模型的建立

伺服电机驱动定量泵是通过改变转速变来实现对流量的控制,则通过泵口的流量为:

QC=Vωr/2π

(1)

式中QC——泵出口流量,L·rad/s

ωr——转子机械角速度,rad/s

V——定量泵排量,L

分析阀控非对称缸的伯努利方程,即可求得方向阀的流量方程、油缸的流量连续性方程[11],建立分析阀控非对称缸物理模型,可以推导出油缸与负载的受力平衡方程,从而能够推导出阀控非对称缸的控制系统传递函数。假设换向阀为零遮盖滑阀结构,节流控制开口具有对称的布置,系统压力(ps)恒定,回油负载(p0)忽略不计。

在换向阀额定压差(Δp0) (Pa),具有的额定流量(Q0)满足式(2):

(2)

式中Cd——油液的流量系数

A0(x)——额定压差Δp0下阀口的有效通流面积

ρ——油液密度,普通液压油的密度为600~1000 kg/m3之间

则流入合模液压缸无杆腔的流量:

(3)

ΔpA=pA-ps

同理可知,流经换向阀回到油箱的流量(QB):

(4)

ΔpB=pB-p0

液压管路中的体积(VC)的伯努利流量连续性方程:

(5)

式中PC——液压泵出口到换向阀的管路压力,Pa

VC——液压泵出口至控制阀的液压管路容腔体积

E——油液的刚度

Ccp——管路中油液外泄漏的系数

由于生产实践中具有很好的密封性,因此基本不会出现管路外泄漏的情况[12],则Ccp=0。同时考虑到开合模液压缸存在密封件密封,缸的内部泄漏和外部泄漏可以忽略不计,可以看作为零[13],即有Cip=0,Cep=0。则开合模油缸有杆腔、无杆腔控制体积流量连续性方程为:

(6)

(7)

式中v——开合模油缸活塞速度,m/s

AA——开合模油缸活塞无杆腔的有效面积,m2

AB——开合模油缸活塞有杆腔的有效面积,m2

VA——液压控制阀至开合模油缸无杆腔的容腔体积,m3

VB——液压控制阀至开合模油缸有杆腔的容腔体积,m3

PA——双色机开合模油缸无杆腔的工作负载压力,Pa

PB——双色机开合模油缸有杆腔的工作负载压力,Pa

由于合模装置为刚性连接,弹性负载可以忽略不计[14],因此,合模过程中的负载弹簧的系数K=0。注塑机合模油缸与负载的受力平衡方程可以简化为:

(8)

式中Fg——合模油缸形成的推力,N

Mt——总体合模油缸活塞和负载的质量,kg

Bp——双色机合模油缸阻尼系数

FL——作用在开合模油缸活塞上的负载力,N

2 开合模过程液压系统的动态仿真

2.1 IA1600bj型双色注塑机液压系统的动态仿真

由上述对IA1600bj型双色注塑机开合模液压控制系统的分析和负载模型的建立可知,其液压控制系统动态稳定性可通过对已建立的数学模型和液压回路工作原理进行动态仿真求出。IA1600bj型双色注塑机液压系统的参数表如表1所示。

根据双色机液压系统参数表1数据可知,开合模由系统1控制,泵的输出流量为73 L/min,其中合模油缸行程340 mm、活塞杆直径55 mm、油缸内径90 mm,低压模保的插装阀的开启压力0.08 MPa。为简化速度控制,将非线性的双色注塑机合模液压控制系统设定为比例控制环节、一阶惯性环节和延迟环节的有效组合。对双色注塑机合模液压控制系统预定速度的零位追踪,需要以阶跃信号作为速度的输入,并且采用PID控制器即可完成[15]。

IA1600bj型双色注塑机合模控制液压系统运行过程中采用速度控制方式,控制系统仅受惯性负载,系统压力恒定不变。由此可建立双色机液压合模原理的AMESim仿真模型,如图2所示。IA1600bj系统仿真曲线如图3所示。

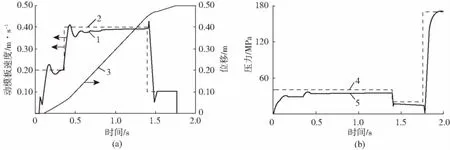

1、3、5—实际值 2、4—设定值 (a)动模板速度曲线 (b)压力曲线图3 动模板速度、位移及合模油缸压力随时间的变化曲线Fig.3 Dynamic template velocity, displacement and clamping cylinder pressure against time

由图3可知,动模板从一段到五段的合模速度、动作位置切换以及在运动过程中的系统压力变化均符合双色注塑机工况,能够较好地完成预设动作要求,各动作之间的切换点重复精度非常高,同时由于刹车阀能够在低压段控制在一个较低的压力值,从而实现低压模保功能。由图3可以得出,模板速度在开始时出现一个滞后波动状态。其原因是合模过程中高压油液经过液压保险插装阀时,需要克服主阀芯复位弹簧阻力使其阀芯开启然后进入合模油缸。这个滞后量可以通过适当的减小阀芯弹簧刚度数值得到减小,但是阀芯弹簧刚度不可以过渡减小否则会影响液压保险的复位时间而出现报警。

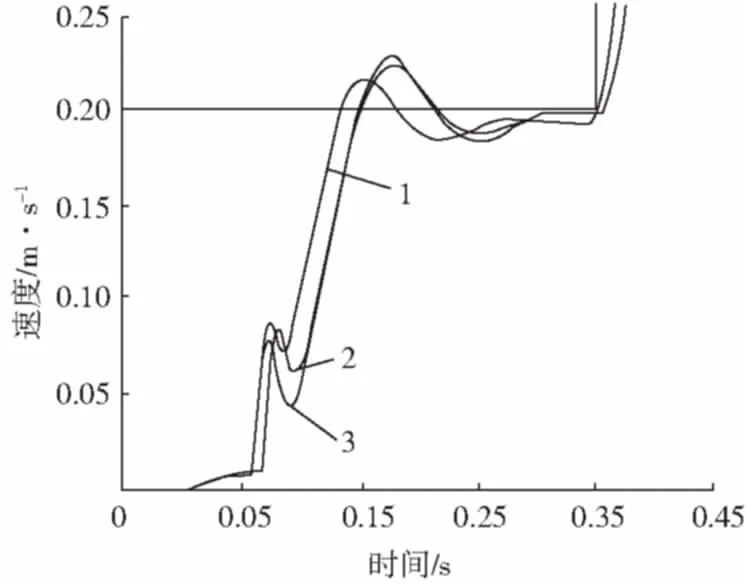

在开模过程中,差动阀V4阀芯在液动力作用力下抵抗弹簧变形使得阀芯关闭,阀芯回移使得液压油以较大压差进入回油并进入刹车阀V3/V6,从而使得动模板受到较大的速度冲击。特别是在开模过程中,高压大流量输出时会使得开模产生的背压过大,导致开模由慢转为快时模板出现运动不平稳现象,分析原因是差动阀阀芯弹簧刚度较小,单通道通油时的稳态液动力引起了阀芯关闭。因此,若需要降低该冲击,需要适当增大差动阀V4的控制功率域,提高其通油能力,或者重新设计液压系统结构,或者增大差动阀复位弹簧刚度。因此,为使设计及加工成本降至最低,选择增大差动阀复位弹簧刚度来减少速度冲击。从图4可以看出,差动阀复位弹簧L=8 mm时,复合位弹簧刚度增大后复位能力得到增强,复位速度冲击明显减小。

2.2 IA1600Ⅱbj型双色注塑机液压系统的动态仿真

通过对IA1600bj型注塑机的仿真分析可得,尽管选择增大差动阀复位弹簧刚度,可以减少其引起的冲击,但却因液动力也会影响方向阀阀芯,因此仍会存在

L/mm,k/N·mm-1:1—8,2000 2—12,1500 3—8,1500图4 不同复位弹簧的差动阀复位速度响应曲线Fig.4 Response curve of differential valve reset at different reset spring rate

失衡的潜在危险,因此为了得到性能更好的液压系统,同时为减低压力波动,液压保险由插装阀改用滑阀式,对IA1600Ⅱbj型双色注塑机液压系统进行了改进。改进后的IA1600Ⅱbj仿真模型如图5所示,仿真结果如图6所示。

图5 改进后的IA1600Ⅱbj注塑机液压系统的AMESim模型Fig.5 AMESim model of improved hydraulic systems of IA1600Ⅱbj injection molding machines

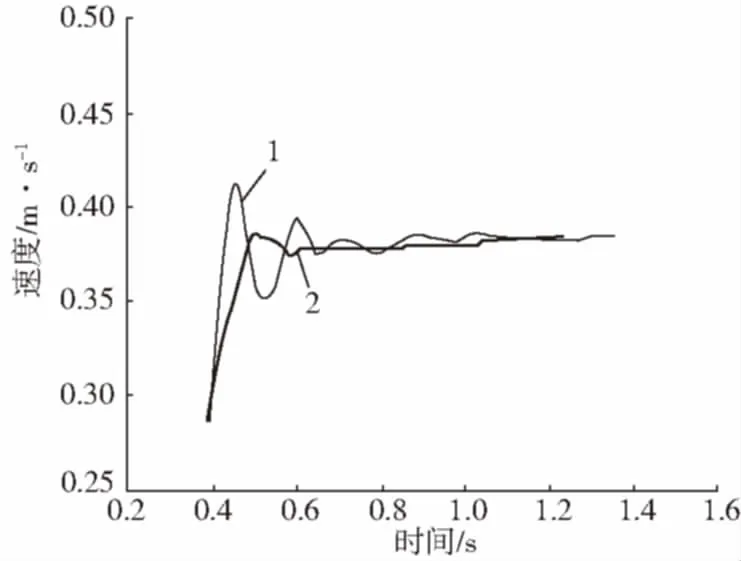

IA1600Ⅱbj注塑机液压系统采用外循环外差动双通道连接的形式,这样能够通过使得作用在阀芯2个方向的液动力相互抵消而平衡,有效的将不利因素变成有利因素。由图6可知,IA1600Ⅱbj注塑机动模板动态响应以及冲击得到明显改善。对于采用外差动外循环回路,当启动时间为0.5 s之后,动模板的速度达到稳定,而且速度波动较小,速度曲线波动在稳定速度的5 %以内,最大速度与最小速度差为0.01 m/s。而对于采用外差动内循环回路,启动时间为0.7 s之后,动模板的速度达到稳定,而且速度波动较大,速度达到最高以后,最大速度与最小速度差为0.06 m/s。

1—外差动内循环回路的动模板冲击曲线 2—外差动外循环回路的动模板冲击曲线图6 采用外差动内外循环回路的动模板冲击对比曲线Fig.6 Impact contrast of outer loop differential dynamic templates

3 开合模液压系统的实验测试

3.1 实验装置

1—负载压力 2—模板位移 (a)IA1600bj型合模油路开模 (b)IA1600Ⅱbj新合模油路图10 不同类型的合模油路开模负载对比曲线Fig.10 Opening load of various oil circuits for mold clamping

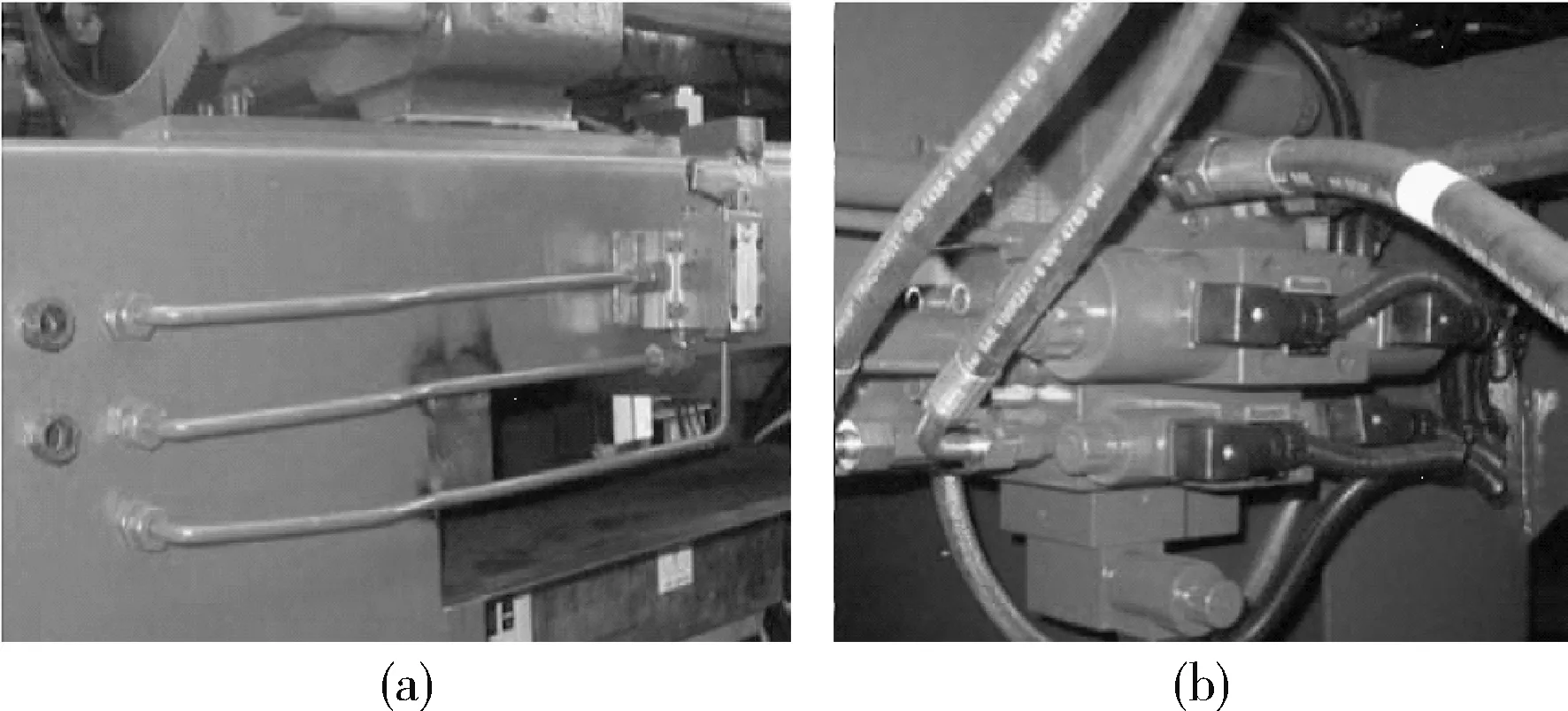

为了验证仿真结果的正确性,对改进前后的2种机器分别进行现场测试。改进前后的物理样机实物图如图7和图8所示。通过对开合模平稳性及开模定位、重复精度的测试验证油路的优劣,同时对比IA1600bj和IA1600IIbj合模液压系统的性能。与改进前的双色注塑机相比,改进后的IA1600IIbj新型注塑机的合模阀板取消了液压保险行程阀,用行程开关检测安全门开关,管路结构更加简单,安装维修更方便。

(a)改进前的液压保险行程阀 (b)合模阀板图图7 改进前的液压保险行程阀、合模阀板图Fig.7 Unmodified hydraulic safety valve and closing valve plate

图8 改进后的合模阀板图Fig.8 Modified mold closing valve plate

3.2 测试方法

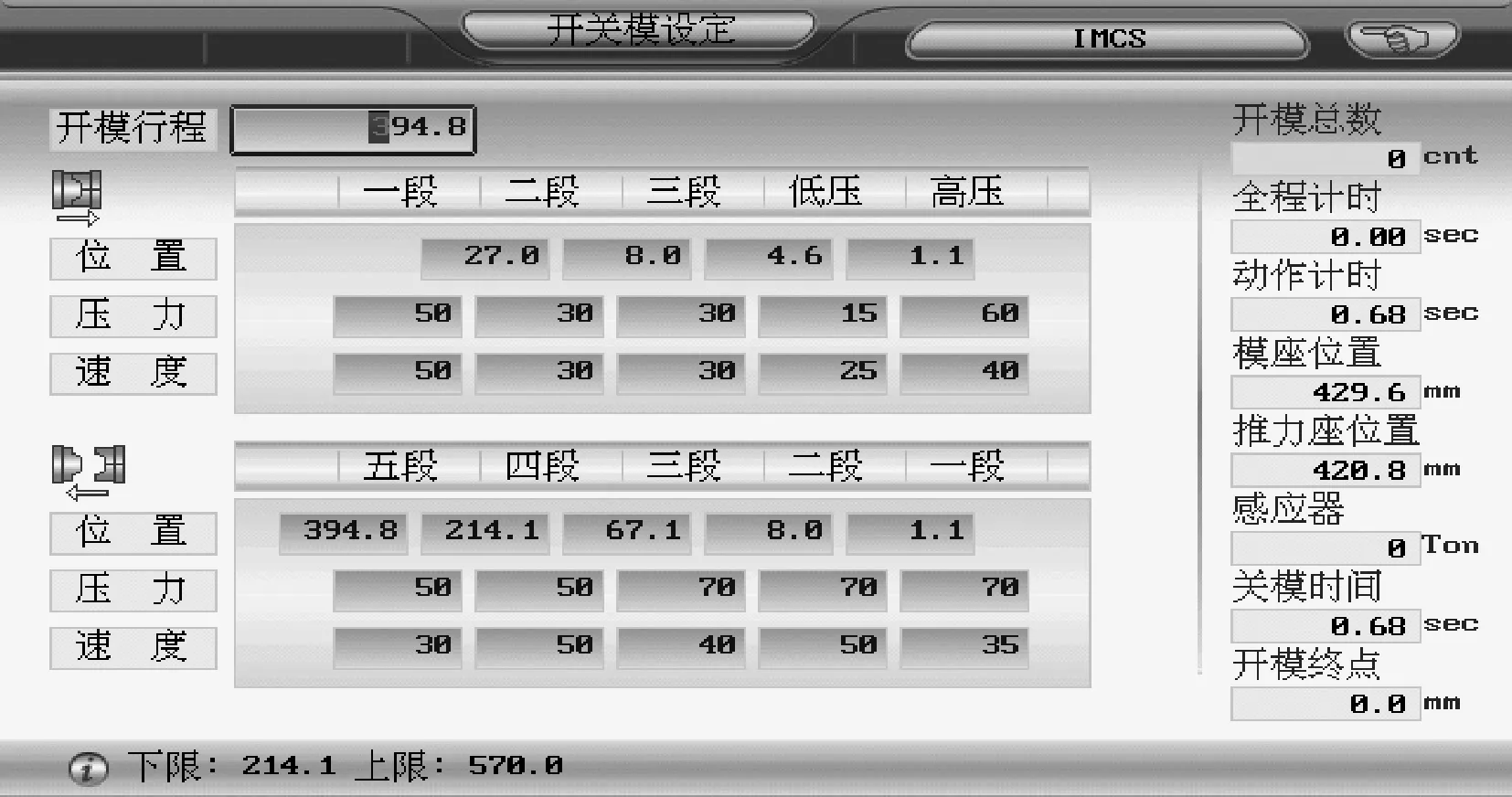

根据塑料注射成型机性能测试规范。使机器全自动运行,当油温达到30 ℃时,在模拟用户使用情形下,调整好合模参数。合模参数设置如图9所示。

图9 合模参数设置画面Fig.9 Clamping parameter setting screen

3.3 实验结果及结果分析

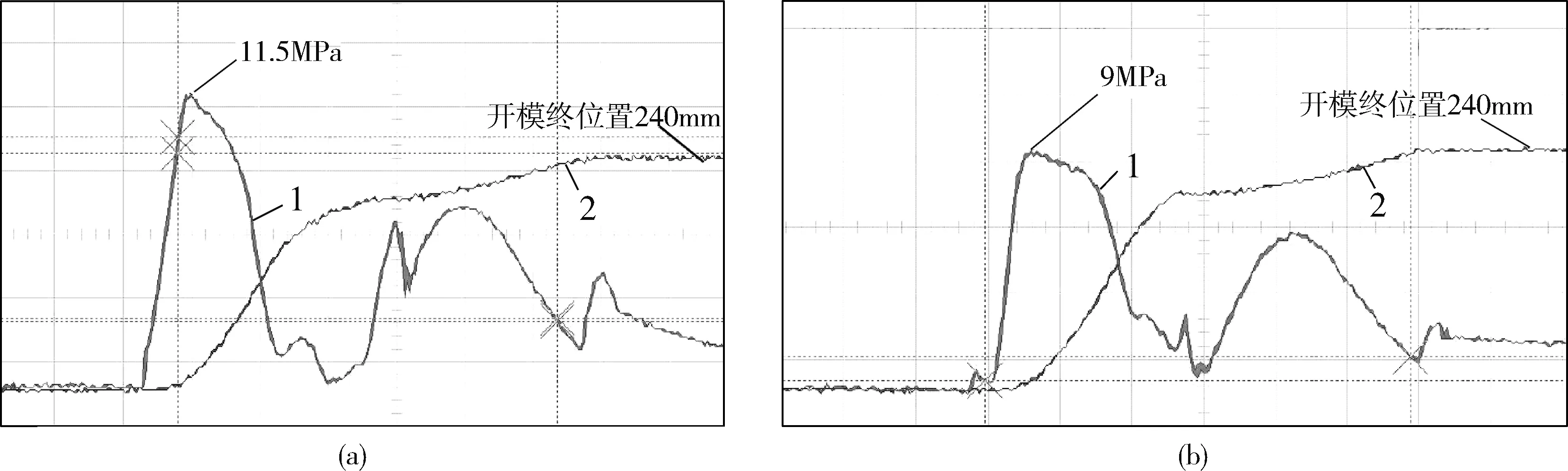

开模最大距离设定为240 mm,开模压力除五段设定为3 MPa外其余设定为14 MPa,因此通过实验所得的开合模负载压力曲线如图10和图11所示。

1—负载压力 2—模板位移 (a)IA1600bj旧合模油路 (b)IA1600Ⅱbj新合模油路图11 不同类型的合模油路合模负载对比曲线Fig.11 Clamping load of various oil circuits for mold clamping

(1)开模负载测试对比。由图10(a)可得,IA1600bj旧合模油路开模背压为10 MPa,开模初始有一个压力波动,如前所述这是由于差动阀阀芯弹簧刚度较小,单通道通油时的稳态液动力引起的芯关闭,从而引起动模板有抖动现象,因此需要采用外循环外差动双通道连接的形式,这样可以通过作用在阀芯2个方向的液动力相互抵消而平衡,有效的将不利因素变成有利因素。由图10(b)可知,IA1600Ⅱbj动模板动态冲击得到明显改善。从而验证仿真分析结论的正确性。另外,改进后的IA1600Ⅱbj新合模油路,开模背压达到12 MPa,而刹车性能得到提高,从曲线动态走向可以看得出开模稳定性得到有效的提高。

(2)合模负载测试对比。由图11(a)和(b)可知,IA1600bj旧合模油路合模模背压为11.5 MPa,而改进后的IA1600Ⅱbj新合模油路背压为9 MPa,这是因为2种液压保险配置不一样,同时刹车阀阻尼配比不一样所致。对于改进后的IA1600Ⅱbj新合模油路,从曲线动态走向可以看得出合模压力冲击得到改善,稳定性得到很好的提高。而且造价更为低廉的滑阀式安全阀正常状态下不通电,因此不会出现由于油液残质生成物导致的阀芯卡死或无法快速切换从而影响使用寿命的情况,同时,当开门状态下开模时,安全阀与开模阀同步动作,由于采用了滑阀结构,当开模阀阀芯卡死时,继续开模也不会出现合模误动作,消除了旧合模油路存在的安全隐患。

(3)测试数据汇总对比。开模定位重复精度计算公式为:

(9)

测试中,在模拟用户使用情形下,调整好合模参数,并且让IA1600Ⅱbj机和IA1600bj参数尽可能一致,数据汇总对比如表2所示,由表2可知,IA1600bj老油路,平均干周期T1=4.66 s;IA1600IIbj新油路中平均干周期T2=4.48 s,新的合模油路干周期缩短了4 %,说明新的合模油路效率得到有效提高。IA1600bj旧合模油路开模终点在244 mm左右;IA1600Ⅱbj新合模油路开模终点在241 mm左右,可知新合模油路开模定位精度较高。结果表明,IA1600Ⅱbj新合模油路定位精度、重复精度都有所提升。

(4)液压保险安全性能测试。调整好合模参数,设定IA1600Ⅱbj机和IA1600bj参数尽可能一致,使机器全自动运行,在模拟用户使用状态下迅速打开安全门,检测液压保险响应状况。合模油路液压保险安全性能测试,如图12(a)和(b)所示。

表2 测试数据汇总对比表Tab.2 Test data

1—液压保险响应时间 2—模板移动位移曲线 (a)IA1600bj旧合模油路 (b)IA1600Ⅱbj新合模油路图12 不同类型的合模油路液压保险安全性能测试Fig.12 Hydraulic safety performance test of various oil circuits for mold clamping

由图12可得,IA1600bj旧合模油路响应时间为140 ms,改进后的IA1600Ⅱbj新合模油路响应时间为100 ms, 新合模油路液压保险响应时间缩短了28 %,可说明改进后的IA1600Ⅱbj新合模油路液压保险安全性能得到明显改善。

4 结论

(1)IA1600Ⅱbj注塑机动模板动态响应以及冲击得到明显改善;对于采用外差动外循环回路,速度曲线波动在稳定速度的5 %以内,最大速度与最小速度差为0.01 m/s;而对于采用外差动内循环回路,速度达到最高以后,最大速度与最小速度差为0.06 m/s;

(2)IA1600bj旧合模油路合模背压为11.5 MPa,而改进后的IA1600Ⅱbj新合模油路背压为9 MPa,IA1600Ⅱbj新合模油路合模压力冲击得到改善,稳定性得到很好的提高;

(3)新型的IA1600Ⅱbj液压控制合模原理中,开模定位精度由1.87 %提高到了0.67 %,开模重复精度则由0.096 %提高到了0.052 %。改进后的IA1600Ⅱbj新合模油路响应时间为100 ms, 新合模油路液压保险响应时间缩短28 %,说明安全阀复位更快,开合模运行更平稳。

[1] 张友根. 注塑机液压系统应用技术的科学发展原则的研究及自主创新[J]. 液压气动与密封, 2014, 34(4):1-13.

Zhang Yougen. Research and Innovation of the Scientific Development Principles on the Injection Molding Machine Hydraulic System Application Technological[J]. Chinese Hydraulics & Pneumatics, 2014, 34(4):1-13.

[2] 刘军营, 胡 鑫, 唐敬东,等. 液压二板式注塑机锁模回路设计[J]. 山东理工大学学报:自然科学版, 2015,(5):25-28.

Liu Junying, Hu Xin, Tang Jingdong, et al. Design of Clamping Circuit of Two-plate Injection Molding Machine[J]. Journal of Shandong University of Technology:Scien, 2015,(5):25-28.

[3] 杜建铭, 谢金铎. 基于AMESim的注塑机锁模系统设计与仿真[J]. 机床与液压, 2011, 39(23):127-129.

Du Jianming, Xie Jinze. Design and Simulation of Hydraulic System of Injection Molding Machine Based on AMESim[J]. Machine Tool & Hydraulics, 2011, 39(23):127-129.

[4] Renn J C, Tsai C. Development of an Unconventionalelectro-hydraulic Proportional Valve with Fuzzy-logic Controler for Hydraulic Presses[J]. International Journal of Advanced Manufacturing Technology, 2005, 26(1):10-16.

[5] Chiang M H, Yeh Y P, Yang F L, et al. Integrated Control of Clamping Force and Energy-saving in Hydraulic Injection Moulding Machines Using Decoupling Fuzzy Sliding-mode Control[J]. International Journal of Advanced Manufacturing Technology, 2005, 27(1):53-62.

[6] Chiang M H, Chen C C, Kuo C F J. The High Response and High Efficiency Velocity Control of a Hydraulic Injection Molding Machine Using a Variable Rotational Speed Electro-hydraulic Pump-controlled System[J]. International Journal of Advanced Manufacturing Technology, 2009, 43(9):841-851.

[7] Cho S H, Räcklebe S, Helduser S, et al. Position Trac-king Control of a Clamp-cylinder for Energy-saving Injection Moulding Machines with Electric-hydrostatic Drives[J]. Proceedings of the Institution of Mechanical Engineers Part I Journal of Systems & Control Engineering, 2009, 223(4):479-491.

[8] X Z Wang, Y Lu, S H Zheng. Novel Method for Operating Characteristics Test of a Hydraulic Pump[J]. Journal of Beijing Institute of Technology, 2015, 24(1):74-82.

[9] Chiang M H, Wu B Y. Intelligent Position Control of a Variable Rotational Speed Hydraulic Pump-controlled System[J]. Journal of Computational & Theoretical Nanoscience, 2012, 13(1):436-441.

[10] 姚 静, 孔祥东, 单东升,等. 50MN自由锻造水压机电液伺服控制系统建模仿真[J]. 系统仿真学报, 2007, 19(16):3766-3769.

Yao Jing, Kong Xiangdong, Shan Dongsheng, et al. Electro-hydraulic Servo Control System Modeling and Simulation of 50MN Water Press for Free Forging[J]. Journal of System Simulation, 2007, 19(16):3766-3769.

[11] 孙 玲, 肖 翔. 注塑机注射 - 保压切换控制分析[C].华东六省一市塑性工程,2004.

[12] Kazmeier B. Optimize Energy Efficiency of Small Power Electro-hydraulic Linear Actuator System Driven by Using Speed Variable Pump[D]. Hamburg:TUHH, 1998.

[13] Lodewyks J. Variable Displacement Pump Closed Loop Controlled Differential Cylinder System[D]. Aachen:RWTH Aachen, 1994.

[14] 张晓宁, 王 岩, 付永领. 非对称液压缸对称性控制[J]. 北京航空航天大学学报, 2007, 33(11):1334-1339.

Zhang Xiaoning, Wang Yan, Fu Yongling. Symmetric Control of Asymmetric Cylinder[J]. Journal of Beijing University of Aeronautics and Astronautics, 2007, 33(11):1334-1339.

[15] Rahmfeld R, Rahmfeld R. Development and Control of Energy Saving Hydraulic Servo Drives for Mobile Systems[J].Hamburg: TUHH,2002.

DynamicStabilityofClampingHydraulicControlSystemsofTwoColorInjectionMoldingMachines

LIU Lizhu1, GAO Jielin1, GAO Shiquan1, WANG Xingtian1,2, ZHUANG Jian2*

(1.Haitian Plastic Machinery Group Co, Ltd, Ningbo 315801, China; 2.College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China)

This paper established a clamping hydraulic system in two color injection molding machines. Stability of different hydraulic systems was analyzed and optimized by means of experimental and simulating methods. The results indicated that, after a modification was performed on the clamping hydraulic system of IA1600Ⅱ bj new color injection molding machines, the mold positioning accuracy was improved from 1.87 % to 0.67 %. Moreover, the model repeatability also increased from 0.096 % up to 0.052 %, and the response time of new mold oil hydraulic insurance was shortened by 28 %. The oil hydraulic safety performance of the updated IA1600Ⅱbj new insurance clamping was improved significantly.

color injection molding machine; mold opening and closing precision; hydraulic control system; dynamic stability; dynamic simulation

TQ320.66+2

B

1001-9278(2017)10-0123-09

10.19491/j.issn.1001-9278.2017.10.021

2017-05-20

*联系人,vipzhuangjian@163.com