基于HsCAE和Nastran的多腔模正交优化设计

赵 梅

(烟台工程职业技术学院机械工程系,山东 烟台 264006)

机械与模具

基于HsCAE和Nastran的多腔模正交优化设计

赵 梅

(烟台工程职业技术学院机械工程系,山东 烟台 264006)

以HsCAE和Nastran 2种软件为平台,设计合适因素与水平的Taguchi正交试验对眉笔夹具进行模流分析与模具结构分析的集成优化。首先,通过模流分析软件HsCAE模拟多腔模布局材料的充型凝固过程,初步确定模具结构及尺寸参数,包括浇注系统、冷却系统、排气系统及成型零件的设计,分析了可能产生的缺陷;然后,在一定的模具结构下设计4因素3水平的Taguchi正交试验进行工艺参数的优化,并将Nastran有限元结构分析软件与HsCAE模流分析软件结合使用,得到熔体温度、模具温度、注射时间、保压压力的最佳工艺参数组合,为模具的设计和改进提供更为全面的参考依据。

多腔模设计;模流分析;模具结构分析;Taguchi正交试验;工艺参数优化

0 前言

(a)夹持笔帽的眉笔夹具 (b)夹持笔杆的眉笔夹具图1 2种不同形状的眉笔夹具零件图Fig.1 Two different shapes of eyebrow pencil fixture part

某企业要生产2种形状的眉笔夹具,一种夹持笔杆,一种夹持笔帽,在流水线上对笔杆和笔帽进行喷漆,2种夹具的零件图如图1所示。根据企业给定的经审核的塑件图和技术要求,考虑到2种塑件结构形状相似,将原来用2套模具生产2种形状相似的眉笔夹具产品,设计为共用1套模具生产,使制品产量翻番,因此,需要重新设计模具及修改成型工艺,为了缩短设计制造时间、提高质量和降低成本,借助HsCAE模流分析软件预测熔体的填充、保压、冷却过程,以及制品的收缩和翘曲变形、制品中的分子和纤维取向分布、应力分布等状态,对模具的结构设计进行改进和优化;将Nastran有限元结构分析软件与HsCAE模流分析软件结合使用,可更准确地确定有限元结构分析软件所要求的边界条件,由于模流分析的准确性会被模具结构的变形所影响,所以不能只单纯使用模流分析软件,而同时使用结构分析软件,以提高分析的准确性[1-2],并通过设计合适因素及水平的Taguchi正交试验确定最优化的工艺参数组合。

1 眉笔夹具模具设计的模流分析

根据企业要求,采用的材料为丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS),牌号为ABS 780,生产厂家为Kumho Chemicals Inc公司,玻璃化转变温度为88.00 ℃,拉伸模量为2240.00 MPa,泊松比为0.392000,剪切模量为805.00 MPa,热膨胀系数为0.000080,熔融温度为230.00 ℃。

为了对充模和冷却过程可能出现的缺陷进行预测,设计过程充分借助计算机辅助工程(CAE)软件进行模流分析并反复修改优化模具设计[3-5]。

1.1 浇注系统设计

根据制品图样进行塑件分析,确定分型面(如图1所示)应设置在正负拔模角交界的台阶面处。型腔数目由注塑机的最大注射量和锁模力确定,同时考虑塑件的生产批量、交货日期、注塑机所允许的模具最大或最小厚度、模具的长度和宽度、拉杆的距离以及注塑机定模和动模板上螺杆的尺寸等因素,初步确定1模中2种不同塑件产品型腔数目各为4个,即1模8件,根据塑件的形状,要从长零件纵向、壁厚大的部位进行浇注。塑件的形状和1模8腔的多点浇注,都决定了浇口的形式是点浇口,不只有主流道还要有分流道,因此要采用三板式模具进行二次分型,三板式模具比两板式模具增加一块脱料板(U板),用于增加一个脱去浇道凝料的分型面。因三板式模具有2个分型面,要先脱浇道凝料分型、后脱塑料制品分型,通过弹簧机构、阶梯定距杆等来实现三板式模具的顺序开模。几个开模距离需精确计算,保证浇道凝料和塑料制品能够顺利取出,并且不超出注塑机的最大开模行程。

因同模生产多型腔的不同塑件,为了使浇注系统平衡,需对不同塑件的浇口尺寸加以调整,使其与体积不同的塑件填充量成正比,通过计算得出体积不同的2种产品合适的浇口及流道尺寸,计算各个浇口的平衡浇口值(B)的公式为:

(1)

式中Wa、Wb——a、b型腔的填充量(熔体质量或体积)

AGa、AGb——a、b型腔的浇口截面积,mm2

LGa、LGb——a、b型腔的浇口长度,mm

LRa、LRb——垂直到达a、b型腔的分流道长度,mm

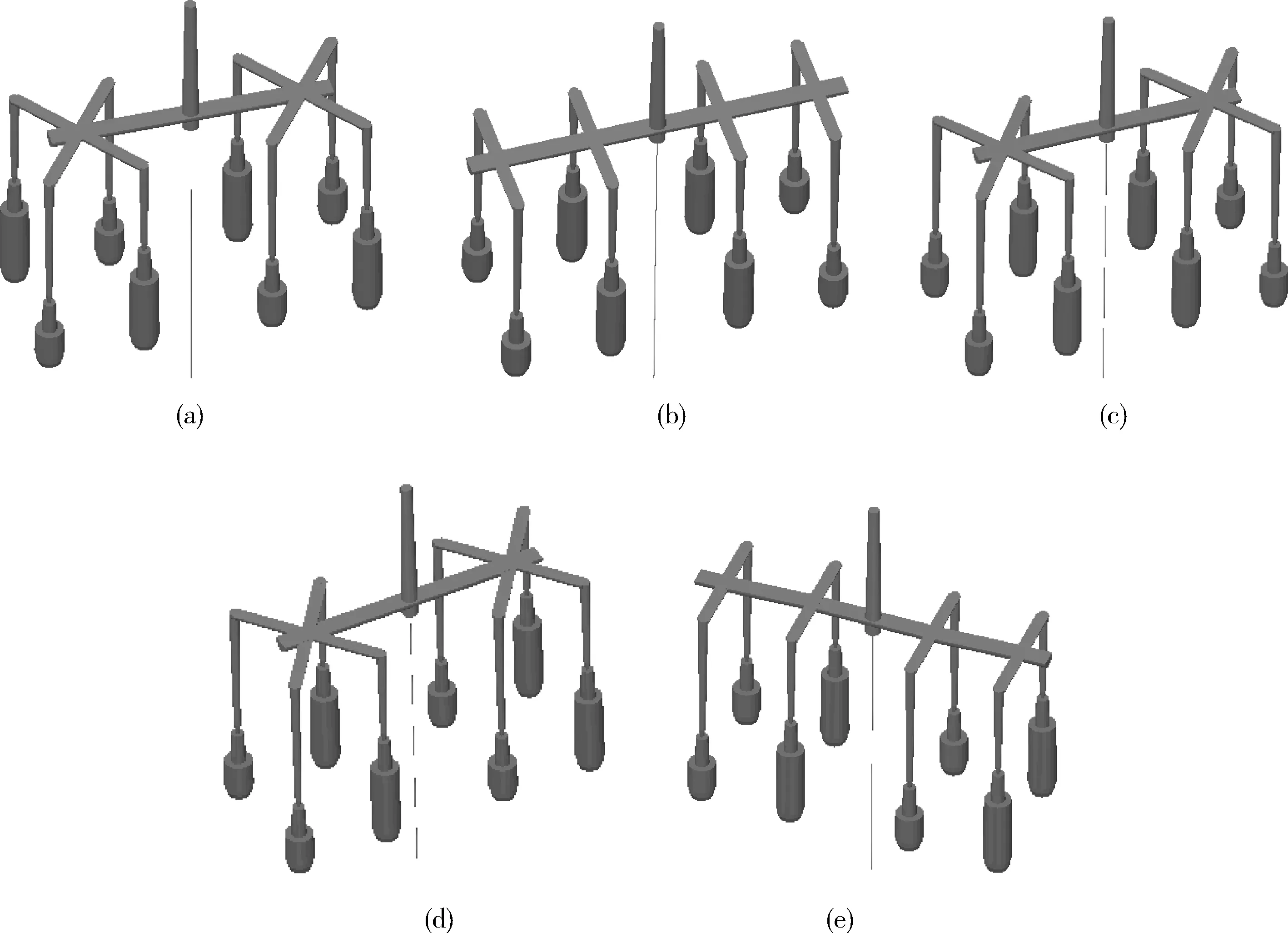

(a)均衡布局一 (b)均衡布局二 (c)均衡布局三 (d)不均衡布局一 (e)不均衡布局二图3 5种方式的布局及浇注系统Fig.3 Layout and gating system of the five ways

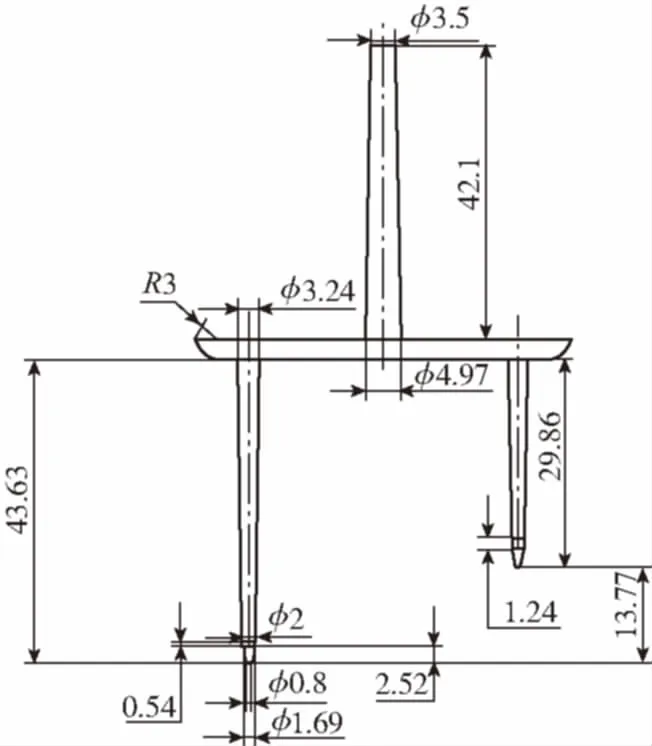

经计算,浇注系统各部分尺寸如图2所示。

图2 浇注系统尺寸Fig.2 Gating system size

在模具设计的过程中进行了多次模流分析,首先对比分析了如图3(a)、(b)、(c)所示的均衡的1模8腔的型腔布局与如图3(d)、(e)所示的不均衡的1模8腔的型腔布局的充模结果,显示均衡与不均衡布局的流动虽都为较理想的单相流形式(即简单流动,复杂流动成形不稳定,容易出现次品),但均衡布局的流前温度场、收缩指数、熔体流动前沿等指标更为理想,熔体的各个流动分支能同时充满型腔的各个部位,达到流动平衡,不仅说明进料口的尺寸、数量和位置,计算准确,同时也证实这种均衡布局能使2种不同的产品在同一模具中充模均匀,说明对角均衡的1模8腔的型腔布局浇注系统设计相比不均衡的设计更合理[6-8]。

采用相同的冷却结构设计后,继续对如图3(a)、(b)、(c)所示的均衡1模8腔型腔布局的3种方式进行各项指标的比对,在3种方式中选择最好的一种。在相同的充模工艺参数和冷却工艺参数下,模流分析的结果显示,a、b、c 3种方案的塑件最大翘曲变形分别为1.02、0.70、1.03 mm,如图4所示,显然b方案的翘曲变形最小;其他指标如气穴、熔接痕等3种方案的分析结果基本相同;如图4所示的a、b方案的平面应力均为3.23 MPa,较c方案的3.43 MPa小。所以b方案是较优的,但是0.70 mm的最大翘曲变形仍然很大,还需要通过后续设计的正交试验进一步优化工艺参数。

(a)、(d)均衡布局一 (b)、(e)均衡布局二 (c)、(f)均衡布局三 (a)、(b)、(c)翘曲变形量 (d)、(e)、(f)平面应力图4 3种方案的翘曲变形量及平面应力Fig.4 Warping deformation and plane stress of the three ways

1.2 顶出系统设计

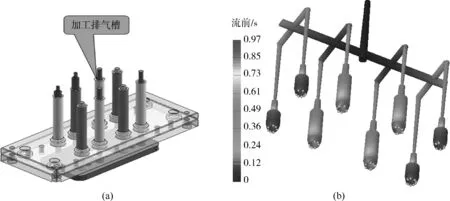

(a)顶出系统 (b)气穴分析结果图5 顶出系统及气穴分析结果Fig.5 Ejection system and air-pocket analysis results

如图5所示的顶出系统采用推管顶出,推管也叫司筒,就是套在型芯杆(司筒针)的外面,而且推管的上部要进行单独加工,以起到制品大端外轮廓的成型作用。起顶出作用的是推管(司筒),型芯杆(司筒针)只起成型内腔形状的作用,不起顶出作用。如图5所示的气穴分析结果显示产品大端会有气泡产生,因此建议在分型面下方的型芯杆处加工排气槽,以利于排出气体。

1.3 冷却系统设计

冷却设计采用分别穿过模架定模扳(A板)和动模扳(B板)的2根直圆管,这4根直圆管冷却水道的直径均为8 mm,如图6所示。

图6 冷却系统Fig.6 Cooling system

冷却系统受空间限制稍显简单,但也可达到预期的冷却效果。稳态温度、截面平均温度等指标合乎要求,冷却介质温度(回路出入口的温差)不足1 ℃,甚至达到精密模具温差在2 ℃以内的要求。

型腔与型芯的温差略大,主要是由于型腔和型芯体积差异大,导致冷却的不对称,这有可能导致塑件产生残留应力和翘曲变形,对于温差较大(大于10 ℃)的区域,若受空间限制无法通过修改冷却系统设计来改善,也可以通过改变成形工艺条件(如冷却液温度等)来减小模具在此区域冷却的不平衡程度。

2 模具结构分析的边界条件模拟

目前在注塑模具的设计中主要运用模流分析软件对注射成型过程进行数值模拟,并通过工艺参数优化以达到提高塑料制品质量的目的,几乎不考虑模具型腔型芯变形对产品精度的影响。本次模具设计中尝试将Nastran有限元结构分析软件与HsCAE模流分析软件结合使用,尽量消除模具结构变形对模流分析准确性的影响,使分析结果更准确可靠。

模流分析软件可以预测浇注系统及模具型腔型芯表面的压力场、温度场、速度场、剪切压力场、剪切应变速率场等的分布,结构分析软件可以预测模具成型零件型腔型芯在受到外力作用下的变形,由于模流分析和结构分析软件之间不能达成信息的无缝对接,注射成型数值模拟分析结果无法施加到模具成型零件表面作为边界条件,而在用Nastran进行模具结构分析时,需要给出模具表面所受到的熔体压力、锁模力等作为分析的边界条件,简单的做法是认为模具型腔受到的压力是均匀不变的,就是最大注射压力,但是在注射、保压、冷却的过程中熔体的压力场、温度场、锁模力等都会发生变化,其中在充模阶段(塑料熔体注入浇注系统及型腔直到充满型腔),熔体的速度、温度、位置、应力及压力会有非常显著的变化;在保压阶段(注满型腔的熔体开始冷却并收缩,这时需对熔体保持一定时间、一定大小的压力以得到致密的塑料制品),熔体的流速很小,温度变化不显著,但压力变化会很大;在冷却阶段(浇口凝固封闭后,制品继续冷却固化直到有足够刚度被顶出脱模),压力不再变化,温度变化很大,是一个典型的热传导过程。既然将模具成型零件所受压力简化成单一注射压力进行模拟并不符合实际工况,相对合理的做法是,选取最具代表性的几个载荷值作为模具结构变形分析的边界载荷条件,或将模具成型零件表面划分不同区域,通过HsCAE模流分析获得的成型零件表面压力,选取每个区域中心的压力作为该区域的平均压力,作为载荷输入到Nastran进行受力分析,使分析结果更接近真实情况。

为了更加准确得到用于Nastran模具结构分析的边界条件,需要了解塑料熔体充模流动过程的压力场控制方程。

塑料熔体流动前沿压力:

p=0

(2)

在模具分型面处:

(3)

式中n——塑料熔体流动是偏离牛顿流体的幂律指数

在型腔壁处:

(4)

式中u、v——流动熔体在x、y方向的速度

kth——热传导系数

T——模具温度

TW——环境温度

h——壁厚

型腔中心线处:

(5)

压力场方程:

(6)

其中,S为熔体流动速率:

(7)

式中η——剪切黏度

d——流道截面直径

非线性方程可用数值方法求解,可近似得出流动平面中压力p、温度T等场量分布和时间变量,用于Nastran求解模具成型零件变形量。

更准确且一劳永逸的做法是根据网格和压力信息的提取算法开发一种载荷映射软件[9],如图7所示,获取各个时刻的模具成型零件表面压力作为Nastran求解的力边界条件,就可得出充填、保压、冷却各个时刻的最大压力应变及变形,不仅适用于像眉笔夹具这样形状规则简单的零件,也适用于结构复杂的零件。

图7 载荷映射软件Fig.7 Load mapping software

因为在眉笔夹具模具的设计中,直接起成型制品内腔形状作用的不是型芯,而是司筒针,所以只对模具的主要成型零件型腔(选用3Cr2Mo材料)进行网格划分和网格修复,得到用于Nastran结构分析的模具型腔及型芯的有限元模型,根据模流分析结果,选择模流分析所得到的压力结果作为边界条件,获得模具型腔有限元模型的表面压力分布,观察注塑填充过程中锁模力最大、保压切换控制点(V/P转换点)等关键时刻模具变形的情况,结果发现整个注塑过程中模具的变形量最大的时刻也是锁模力最大的时刻[10-11]。

3 工艺参数优化的正交试验设计

在相同模具结构设计条件下,成型条件(熔体温度、模具温度等)、注射参数(注射时间、注射压力、注射速率等)、保压参数(保压时间、保压压力等)这些不同的工艺性能参数可能导致完全不同的成形结果,若不考虑这些因素组合的影响,就只能在局限的设计因素中给出方案,不会是最优的方案。

比如熔体温度与模具温度、注射压力、注射速率、注射时间之间的关系是,熔体流入比其温度低的型腔,因热传导而散失热量;同时由于剪切作用而产生热量,这部分热量可能较热传导散失的热量多,也可能少,这主要取决于注塑条件。模具温度越低,因热传导而散失热量的速度越快,导致熔体的温度降低,流动性变差,材料还没有冷却就已经凝固,会造成较大的后收缩,当采用较低的注射速率时,这种现象尤其明显;而模具温度过高,会导致制品脱模后热收缩量大,成型后收缩变形也会增大。熔体的黏性随温度升高而变低,熔体温度越高,熔体的黏度越低,所需的注射压力就会越小,但熔体温度过高,制品冷却到室温时的收缩和翘曲都会相应增大。注射时间对注塑过程的影响是,缩短注射时间,熔体中的剪切速率提高,充满型腔所需要的注射压力要提高,但同时熔体中的剪切速率提高,剪切发热变大,因热传导散失的热量就会减少,导致熔体的黏度因温度升高而降低,充满型腔所需要的注射压力就要降低。如图8中的充满型腔所需要的注射压力的曲线呈现“U”形,即存在一个注射时间,此时所需的注射压力最小。

—— —注射压力 —熔体温度图8 注射时间与注射压力、熔体温度的关系示意图Fig.8 Relation among injection time, injection pressure and melt temperature

如何才能得到最优的工艺参数组合,需要考虑的因素就很多,但是考虑的因素越多,进行的试验次数就会越多,正交试验是考虑多因素、多水平而不需要全面试验的高效率试验方法,在优化工艺中被广泛采用。在如图9所示的正交试验中采用极差(或方差)分析和回归分析的方法,集成了模流分析与模具结构分析,可以尽可能地提高优化效果、减少试验次数,得到一定试验因素范围内的更优化的工艺参数组合[12-13]。

图9 基于HsCAE模流分析与Nastran结构分析的正交试验优化流程Fig.9 Orthogonal experiment optimization based on HsCAE mold flow analysis with Nastran structural analysis

本文选择了4个影响因素进行条件试验,分别为熔体温度(A)、模具温度(B)、注射时间(C)、相对保压压力(占最大注射压力的百分比)(D),每个因素的范围确定为:熔体温度:200~260 ℃;模具温度:40~80 ℃;注射时间:0.5~1.5s;相对保压压力:60 %~80 %(占最大注射压力的百分比)。

每个因素取3个水平,因素水平的选取是根据模流分析软件针对塑件材料属性给出的推荐值及实际经验来确定的,其中,熔体温度的3个水平分别为A1=200 ℃、A2=230 ℃、A3=260 ℃;模具温度的3个水平分别为B1=40 ℃、B2=60 ℃、B3=80 ℃;注射时间的3个水平分别为C1=0.5 s、C2=1 s、C3=1.5 s;相对保压压力(占最大注射压力的百分比)的3个水平分别为D1=60 %、D2=70 %、D3=80 %,正交试验因素及水平表如表1所示。

表1 正交试验因素及水平表Tab.1 Factors and levels of the orthogonal test

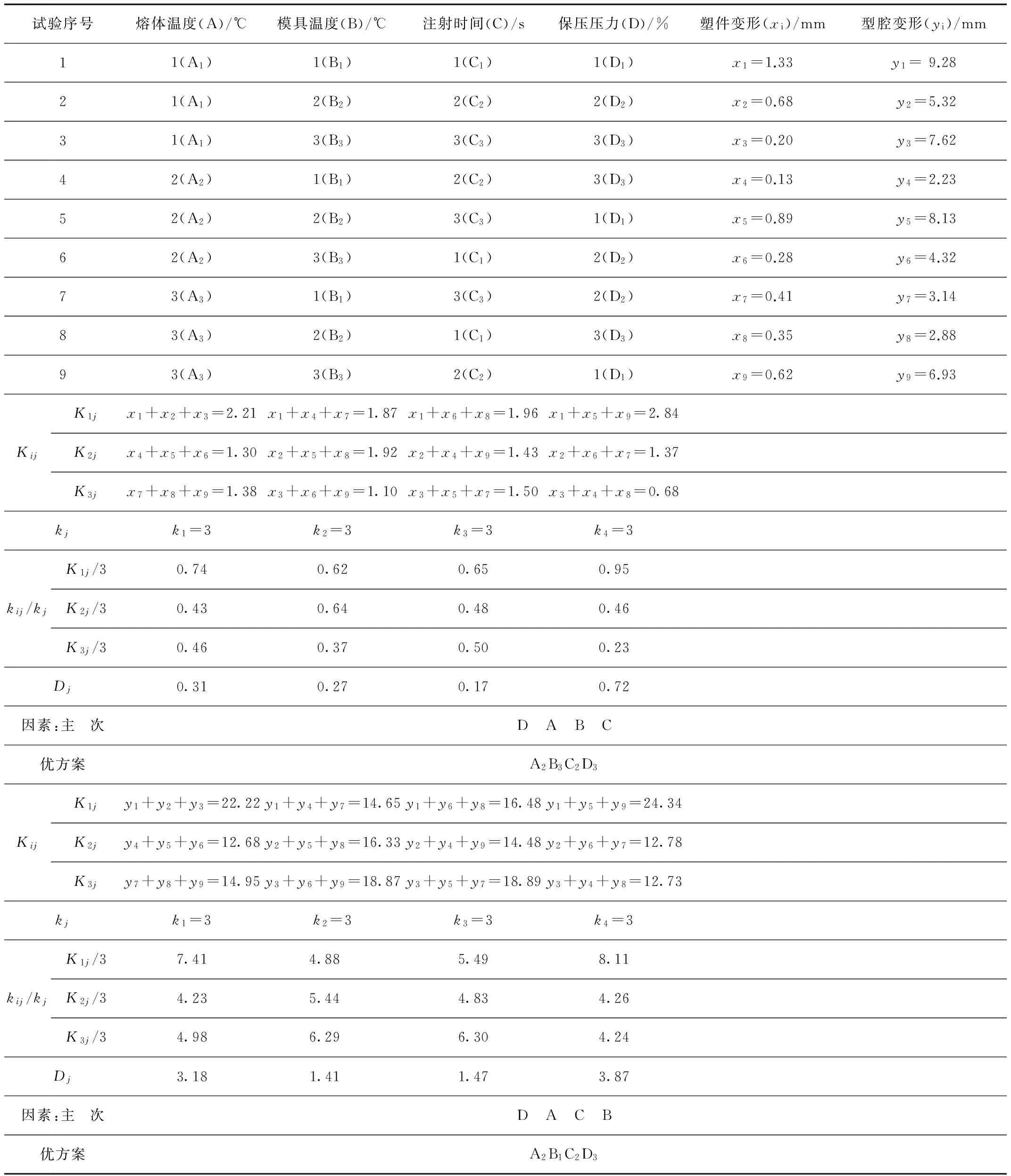

试验目的是为了了解因素A、B、C、D对塑件翘曲变形(x)(越低越好)、模具型腔翘曲变形(y)(越低越好)这两项指标的影响,确定哪些影响因素是主要的,哪些影响因素是次要的,并得出最优参数组合,即熔体温度温度、模具温度、注射时间、相对保压压力各为多少才能使塑件变形及模具型腔变形最小。这是4因素3水平的多指标(x、y)问题,如果做全面试验需34=81次试验,而用Taguchi正交试验表L9(34)来做只需要做9次试验,而且在某种意义上讲,这9次试验代表了81次试验,同全面试验比较,工作量减少了8/9。

在试验号为1的试验中,每个因素都取水平1,即采用的工艺参数为:熔体温度为200 ℃、模具温度为40 ℃、注射时间为0.5 s、保压压力为注射压力的60 %,在HsCAE中对眉笔夹具进行模流分析,显示塑件的最大翘曲变形x1为1.33 mm,同时将模流分析得到的用于结构分析载荷映射,得到用Nastran对模具型腔进行结构分析的边界条件,进行分析后得出模具型腔最大变形量y1为9.28 mm。9次正交试验的方案安排及试验结果的极差直观分析如表2所示。

表2 正交试验方案及试验结果极差分析Tab.2 Orthogonal test plan and range analysis of test results

可以从极差分析结果中找出各因素的影响主次顺序及最佳水平(标记)组合。某个因素的极差越大,则该因素的影响越大,是主要因素;极差越小,则该因素的影响越小,是次要因素。塑件最大翘曲变形x的试验结果经计算后,绘制各因素、水平对塑件变形的影响图,如图10所示。因素D(相对保压压力)的极差最大,为0.72,其次分别为0.31、0.27和0.17,所以4个影响塑件翘曲变形x的因素按从主到次的排序为D、A、B、C,;而4个影响模具型腔翘曲变形y的因素按从主到次的排序为D、A、C、B,各因素、水平对模具变形的影响如图11所示。这说明影响塑件变形和模具型腔变形的主要因素都是相对保压压力D,其次为熔体温度A,前2个因素排序相同,后2个因素排序相反。

图10 各因素水平对塑件变形的影响Fig.10 Influence of each factor and level on plastic deformation

图11 各因素水平对模具变形的影响Fig.11 Influence of each factor and level on mold deformation

塑件变形最小的优方案A2B3C2D3在9次试验中没有出现,对该方案进行验证,即选择工艺参数分别为熔体温度为230 ℃、模具温度为80 ℃、注射时间为1 s、相对保压压力为80 %,进行模流分析分析得到塑件翘曲变形为0.12 mm,如图12所示,比9次试验中试验号为4的方案A2B1C2D3中出现的最小翘曲变形0.13 mm还要小些,证明方案A2B3C2D3的参数组合是使塑件变形最小的优方案。

图12 塑件翘曲变形最小的方案(A2B3C2D3)Fig.12 Scheme of minimum warp distortion of plastic parts(A2B3C2D3)

将模流分析结果用于结构分析载荷映射,得到用Nastran对模具型腔进行结构分析的边界条件,Nastran结构分析的结果显示模具型腔变形量为4.28 mm,显然该参数组合下模具型腔的变形相对较大。综合考虑,B因素模具温度选择1水平(40 ℃),还是选择3水平(80 ℃)对塑件翘曲变形x的影响不是很大(变形量分别为0.12 mm和0.13 mm),但是对模具型腔翘曲变形y却由较大影响(变形量分别为2.23 mm和4.28 mm),都相对较小的方案应是试验号为4的方案A2B1C2D3,即选择工艺参数分别为熔体温度为230 ℃、模具温度为40 ℃、注射时间为1 s、相对保压压力为80 %,这是通过极差分析得到的优方案。

正交试验结果的分析有2种方法:极差分析与方差分析。极差分析属于直观分析,计算简单,分析方便,但分析结果的严密与精确会比方差分析略差,因极差分析缺乏误差分析,无法区别因试验条件的改变与因试验误差所引起的数据波动,要得到更准确的分析结果可采用方差分析,并且正交试验只能在设计的因素水平上给出最优方案,不是在一定试验范围内的最优方案,为进一步降低塑件及模具的变形,还可通过回归分析得到试验因素范围内的最优工艺参数组合,在使塑件及模具的变形量最小水平点附近追加几组试验,采用Office的Excel软件对试验结果进行回归分析,得到更小变形的参数组合为熔体温度为230 ℃、模具温度为43 ℃、注射时间为0.97 s、相对保压压力为80 %。

4 结论

(1)选用专门的模流分析软件HsCAE进行模流分析,同时使用有限元分析软件Nastran进行了主要成型零件型腔的结构分析,两者结合,反复修正、优化模具设计,并确定出最优参数组合;

(2)将正交试验与注射成型工艺及模具结构分析相结合,可实现考虑多因素、多水平而不需要全面试验的高效率试验方法,能够提高分析的准确性,使结果更为可靠。

[1] 周临震,刘德仿. 基于MSC/Nastran的产品结构形状优化设计[J].机械设计与制造,2006,(10):15-17.

Zhou Linzhen,Liu Defang.Pruduct Shape Optimization Based on MSC/NASTRAN[J].Machinery Design & Manufacture, 2006,(10):15-17.

[2] 赵 梅,赵 军,周雄辉. 基于HyperMesh、MoldFlow与Nastran的注塑优化集成[J]. 中国塑料,2012,(3):99-102.

Zhao Mei,Zhao Jun,Zhou Xionghui. Optimization Integration of Injection Mold Analysis Based on HyperMesh, Moldflow and Nastran[J]. China Plastics,2012,(3):99-102.

[3] 唐嘉彤. 手机面板框注塑模具设计与CAE分析[D]. 天津:天津大学机械学院,2012.

[4] 刘晨雨. MOLDFLOW软件流动分析及应用[D]. 长春:长春理工大学材料科学与工程学院,2006.

[5] 余卫东,陈 建. 注射成型CAE技术[J]. 计算机辅助设计与制造,2002,(4):15-17.

Yu Weidong, Chen Jian. Injection Molding CAE Techno-logy[J]. Computer Aided Design and Manufacturing, 2002,(4): 25-27.

[6] 齐兴新,王 雪,赵娇子. 基于UG和Moldflow的组合型腔注射模优化设计[J]. 模具工业,2010,36(7):42-45.

Qi Xingxin, Wang Xue, Zhao Jiaozi. Optimization of Injection Mould with Combined Cavity Based on UG and Moldflow[J]. Die & Mould Industry,2010,36(7):42-45.

[7] Cheng Hsien Wu,Yu Jen Huang. The Influence of Cavity Deformation on the Shrinkage and Warpage of an Injection-molded Part[J].Advanced Manufacturing Technologies,2007,(32):1144-1154.

[8] 骆志高,杨虎振,周士冲.基于CAE技术的注塑模组合型腔流动平衡优化设计[J].塑料工业,2006,(11):30-32.

Luo Zhigao, Yang Huzhen, Zhou Shichong.Optimal Design of Balanced Flow for Combined Cavity of Plastics Injection Molding by CAE Technique[J]. China Plastics Industry, 2006,(11):30-32.

[9] 赵 军. 注塑模具结构分析与优化方法研究[D]. 上海:上海交通大学材料科学与工程学院,2011.

[10] 代 丽,李 庆,廖宇航,等. 注射模变形的数值计算与试验研究[J]. 模具工业,2011,37(7):11-14.

Dai Li, Li Qing, Liao Yuhang, et al. Numerical Simulation and Experimental Research on the Injection Mould Deformation[J]. Die & Mould Industry,2011,37(7):11-14.

[11] Yang S, Kwon T. Numerical and Experimental Investigation of Shrinkage Behavior of Precision Injection Mol-ded Articles[J].Polymer Engineering and Science,2008,48(8):1569-1583.

[12] 陈 罡,陈乐平. 工艺参数对注塑件翘曲变形的影响分析[J]. 塑料,2012,(8):31-34.

Chen Gang, Chen Leping. The Influence of Process Parameters on the Deformation of Injection Molded Parts Warp Analysis[J]. Journal of Plastics, 2012, (8): 31-34.

[13] 张 园,丁俊杰. 基于MoldFlow与正交试验方法的梳子翘曲变形工艺优化[J]. 机械工程师,2014,(3):131-134.

Zhang Yuan,Ding Junjie. Based on the Method of Orthogonal Experiment and Moldflow Comb Buckling Deformation Process Optimization[J]. Mechanical Engineers, 2014, (3): 131-134.

DesignOptimizationofMulti-cavityInjectionMouldBasedonHsCAEandNastran

ZHAO Mei

(Department of Mechanical Engineering, Yantai Engineering & Technology College, Yantai 264006, China)

Integrated optimization of eyebrow pencil fixtures based on mold flow and structural analyses was performed by orthogonal experiments using HsCAE and Nastran softwares. Filling solidification process of the materials used for multi-cavity injection layout was simulated by HsCAE software. Mold structure and dimension parameters were determined preliminarily. The designs cover gating systems, exhaust systems, cooling systems, the structures of injection-molded parts, and some possible defects were analyzed. Then, processing parameters upon a certain mold structure were optimized by a Taguchi orthogonal test under a four-factor three-level condition, and both of Nastran and Moldflow softwares were employed to deduce an optimum combination of melt temperature, mold temperature, injection time and holding pressure. These results provided a more comprehensive reference for the design and modification of moulds.

multi-cavity injection mould design; mold flow analysis; mold structural analysis; orthogonal Taguchi test; technological parameter optimization

TQ320.66+2

B

1001-9278(2017)10-0113-10

10.19491/j.issn.1001-9278.2017.10.020

2017-06-06

联系人,xyt1022@126.com