多年冻土区温拌橡胶沥青混合料的性能及适用性

张 琛, 汪海年, 王宠惠

(1.西安航空学院 能源与建筑学院,陕西 西安 710077; 2.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064)

多年冻土区温拌橡胶沥青混合料的性能及适用性

张 琛1, 汪海年2, 王宠惠2

(1.西安航空学院 能源与建筑学院,陕西 西安 710077; 2.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064)

文章以青海G214国道为工程实例,综合考虑多年冻土区的气候条件和施工现状,分析不同掺量的WB-1型温拌剂对橡胶沥青结合料性能的影响,并确定最佳掺量;通过施工和易性、水稳定性和低温抗裂性等试验,对多年冻土区温拌橡胶沥青混合料的路用性能进行研究。结果表明:湿法橡胶沥青在多年冻土区具有较好的存储稳定性,多年冻土区温拌橡胶沥青混合料的最佳油石质量比为5.8%,WB-1型温拌剂的最佳掺量为0.7%;温拌橡胶沥青混合料的拌和温度比热拌橡胶沥青降低了20~30 ℃,推荐温拌橡胶沥青混合料的拌和温度为160 ℃;在相同拌和温度条件下,多年冻土区温拌橡胶沥青混合料的施工和易性要优于热拌橡胶沥青混合料的施工和易性;温拌橡胶沥青混合料的浸水马歇尔稳定度、冻融劈裂强度比及最大弯拉应变与热拌混合料相比分别下降了2.5%、2.6%、9.8%,但依然符合规范要求;掺加WB-1型温拌剂的AR AC-13C温拌橡胶沥青混合料可适应多年冻土区的施工条件,在多年冻土地区具有较好的应用前景。

道路工程;多年冻土区;温拌橡胶沥青;路用性能

0 引 言

橡胶沥青混合料具有优异的高温稳定性、耐久性以及抗滑降噪性能,然而,橡胶沥青混合料的施工温度较高,不适用于低温寒区道路的建设[1]。相关研究表明,在橡胶沥青中加入温拌剂,实现橡胶沥青混合料的温拌,可以降低橡胶沥青混合料的拌和温度[2]。多年冻土区海拔高,且昼夜温差大,若将传统的热拌沥青混合料应用于多年冻土区,则会出现拌和温度难以控制,施工工艺难以满足规范要求等情况,且铺筑的路面往往耐久性较差[3]。本文以青海G214国道为工程实例,综合考虑多年冻土区的气候条件和施工现状,在温拌橡胶沥青混合料配合比设计的基础上,分析不同掺量的温拌剂对橡胶沥青结合料性能的影响,并确定最佳掺量。通过现场施工和易性试验以及水稳定性和低温抗裂性等室内试验,对多年冻土区温拌橡胶沥青混合料的路用性能进行研究,并与传统热拌橡胶沥青混合料的性能进行对比,评价温拌橡胶沥青混合料在多年冻土区的适用性。

1 原材料的技术性能

1.1 橡胶沥青

采用由湿法工艺制备而成的成品橡胶沥青,其技术指标见表1所列。

表1 橡胶沥青的技术指标

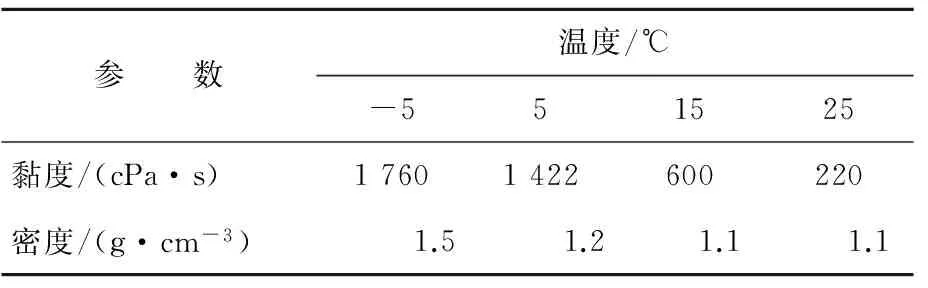

1.2 温拌剂

温拌剂为上海某新材料公司生产的WB-1型温拌剂,其25 ℃时的外观为白色粉末状,其燃点大于200 ℃,冰点为-10.5 ℃,4种温度下的黏度与密度见表2所列。

表2 WB-1温拌剂4种温度下的黏度与密度

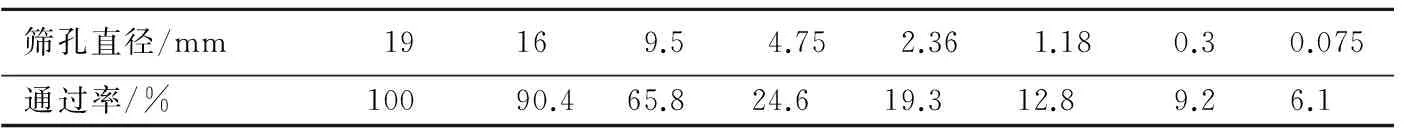

1.3 集料

以青海多年冻土区G214国道为工程实例,所采用的集料为当地自产石灰岩集料,分为1#料(10~20 mm)、2#料(5~10 mm)、3#料(3~5 mm),各项指标检测结果见表3所列。

表3 集料性能指标

1.4 橡胶沥青的存储稳定性

多年冻土区的昼夜温差较大,且气压较低,有必要研究橡胶沥青在多年冻土区的存储稳定性,为温拌橡胶沥青在多年冻土区的施工提供参考。相关研究表明,湿法制备的橡胶沥青具有较好的高温存储稳定性,但是放置时间不宜超过24 h[5]。根据施工现场的气候环境条件,以175 ℃旋转黏度为评价指标,分别通过室内和现场试验测试不同存储时间的橡胶沥青175 ℃旋转黏度。其中室内试验是将成品湿法橡胶沥青置于175 ℃烘箱中进行取样测试,现场试验是将成品湿法橡胶沥青置于施工现场常用的160 ℃存储罐中进行取样测试,试验结果如图1所示。

图1 多年冻土区橡胶沥青的存储稳定性

由图1可知,在存储前期(24 h内),无论是现场存储的还是室内存储的橡胶沥青的175 ℃旋转黏度均有一定程度的下降,且存储温度越高,175 ℃旋转黏度下降幅度就越大,其原因是存储温度越高,橡胶沥青中胶粉与沥青的反应越激烈,从而导致175 ℃旋转黏度下降幅度就越大;在存储中后期(24 h后),橡胶沥青的175 ℃旋转黏度变化较小,且逐渐趋于平衡,其原因是胶粉与沥青在高温环境下会持续发生溶胀和脱硫降解反应,导致橡胶沥青的性能指标发生了一些变化,但在一定时间后,胶粉与沥青的反应逐渐趋于平衡,两者也充分进行了结合,橡胶沥青的各项指标也趋于稳定,且满足技术要求。

研究区域的年平均气温较低,比较适合于橡胶沥青的存储,但是由于昼夜温差较大,且太阳辐射比较强烈,建议施工现场在存储橡胶沥青时应在阴凉处储存,充分利用多年冻土区的低温优势来保障橡胶沥青的性能。同时,要加强早期性能检测(24 h内),尽量避免在高温期间施工。

1.5 配合比设计

多年冻土区沥青混合料的配合比设计,根据多年冻土区路用性能的要求,重点考虑其低温抗裂性能和抗冻性能,因此选择密实类结构较为有利[6]。本文所制备的混合料用于沥青路面的表面层,所采用的级配为AR AC-13C。综合考虑规范要求[4]以及现场施工经验,所选的混合料级配见表4所列。根据现场经验,采用5种油石质量比进行马歇尔试验,分析AR AC-13C混合料的体积参数变化,从而确定最佳油石质量比,结果见表5所列。

表4 AR AC-13C沥青混合料级配

表5 AR AC-13C沥青混合料的马歇尔试验结果

根据表5中的试验结果,初步确定最佳油石比为 5.5%。但多年冻土区常年低温,太阳辐射强烈,冻融循环频繁,沥青混合料的长期老化速度也高于其他地区,适当增大沥青用量,可使混合料的蠕变速率增大,对于低温抗裂和抗老化都是有利的。此外,多年冻土区也鲜有沥青混合料高温稳定性问题。因此,对于该地区的最佳油石质量比,在试验结果的基础上再增加0.3%,即最终确定最佳油石质量比为5.8%。

2 相关参数设计

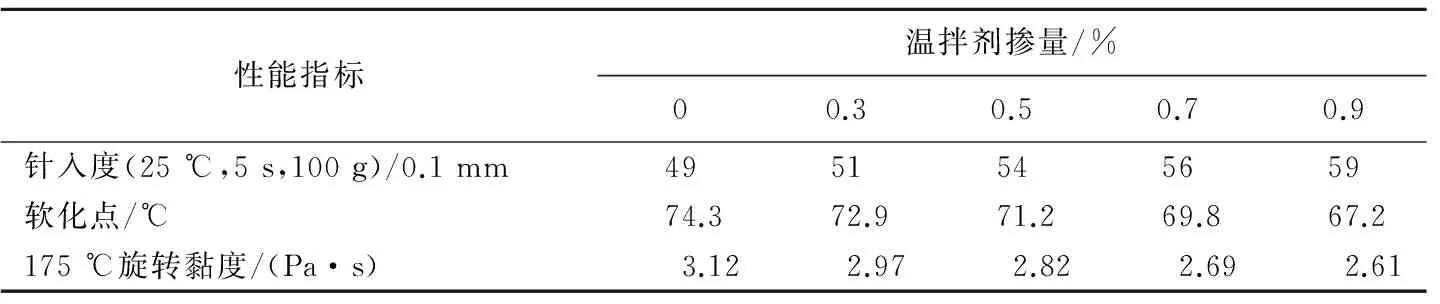

2.1 温拌剂掺量的初步确定

多年冻土区的年平均温度较低,且常年多风,沥青混合料的施工温度会下降较快,当温拌剂掺量过多时,沥青黏度会降低,不利于混合料的低温施工,且经济性较差。

为初步确定温拌橡胶沥青混合料的温拌剂最佳掺量,参照文献[7],基于室内试验测试不同温拌剂掺量(0、0.3%、0.5%、0.7%、0.9%)下的橡胶沥青基本性能的变化情况,其中温拌剂的掺量是指温拌剂占橡胶沥青结合料的质量分数,试验结果见表6所列。

表6 不同温拌剂掺量条件下的橡胶沥青结合料性能

由表6可知,随着温拌剂掺量的增加,橡胶沥青结合料的针入度从49×0.1 mm增加到59×0.1 mm,软化点从74.3 ℃降到67.2 ℃,175 ℃旋转黏度从3.12 Pa·s降到2.61 Pa·s,各项指标值均发生了不同程度的变化,但依然符合橡胶沥青结合料的技术性能要求[8]。多年冻土区沥青混合料的性能主要考虑低温性能和抗冻性能,为保证低温时混合料具有较高的黏结能力,且性能最佳,结合试验结果,本文选择0.7%的温拌剂掺量为初始掺量。

2.2 混合料拌和温度确定

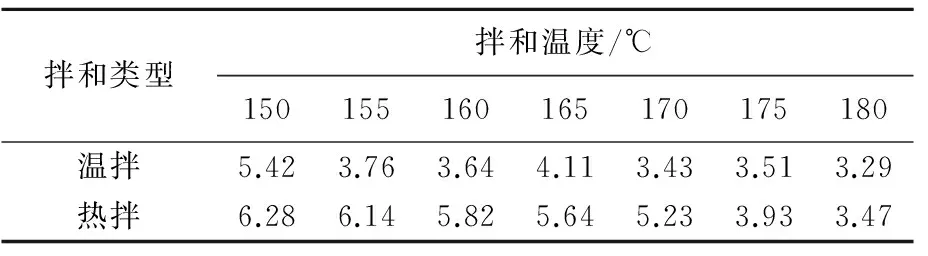

多年冻土区常年气温较低,难以在现场施工时保持较高的拌和温度,为研究WB-1型温拌剂对AR AC-13C橡胶沥青混合料拌和温度的降温效果,本文基于马歇尔击实试验,以空隙率为评价指标,对比不同拌和温度下温拌和热拌橡胶沥青混合料的空隙率变化情况,其中温拌剂掺量为0.7%,试验结果见表7所列。

表7 AR AC-13C沥青混合料的空隙率 %

规范要求,AR AC-13C的设计空隙率在3%~5%之间[9]。由表7可知,当击实温度从180 ℃降低到155 ℃时,温拌橡胶沥青混合料AR AC-13C的空隙率在3.29%~4.11%范围内波动,空隙率变化不大;150 ℃成型击实时,温拌橡胶沥青混合料的空隙率突然增大到5.42%。而对于热拌橡胶沥青混合料,当拌和温度达到175 ℃以上时,其压实空隙率才符合规范要求。由此可知,温拌橡胶沥青混合料的拌和温度比热拌橡胶沥青低20~30 ℃[10]。考虑到该地区温度低,常年多风,沥青混合料温度下降较快,施工时摊铺碾压工序应紧密配合,同时宜将混合料的拌和温度适当提高。因此,综合考虑试验结果和现场施工条件,推荐多年冻土区温拌橡胶沥青混合料的拌和温度为160 ℃。

3 温拌橡胶沥青混合料的路用性能

G214国道多年冻土区沥青路面的典型病害主要为裂缝和水损坏[11]。本文基于室内试验和现场施工经验,通过和易性试验、浸水马歇尔试验、冻融劈裂试验以及低温小梁弯曲试验对AR AC-13C温拌橡胶沥青的路用性能进行研究,并评价其在多年冻土区的适用性。

3.1 施工和易性

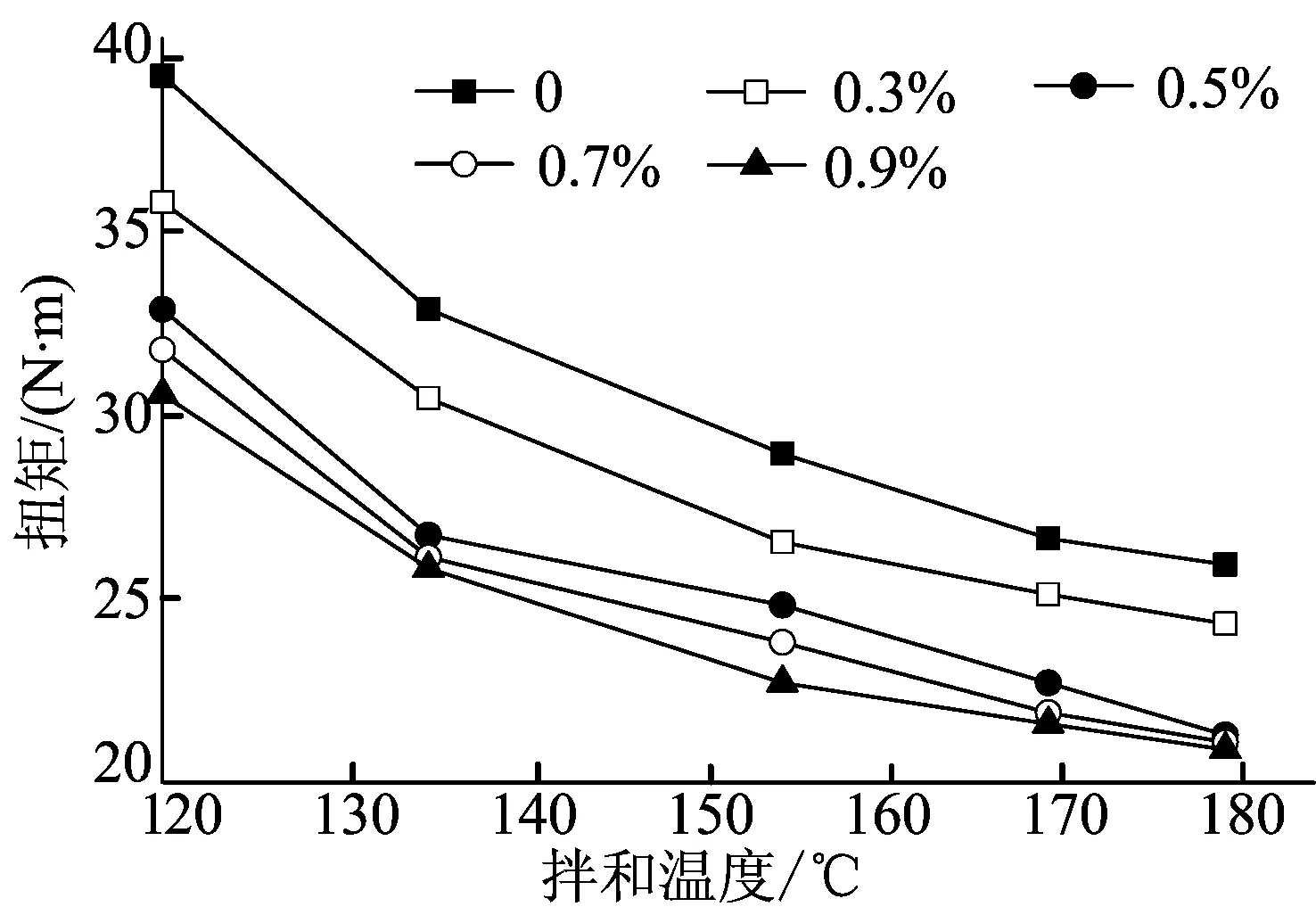

本文课题组自主研发了一种简易的和易性测试设备[12],该设备可以在拌和筒中模拟温拌橡胶沥青混合料在拌锅中的拌和过程,操作时将焊接三叶片的转轴埋入拌和筒里的沥青混合料中,转轴上嵌入扭力扳手,在一定温度下以恒定速率转动转轴,并在扭力扳手上读出相应的扭矩值,依据扭矩的大小来评价沥青混合料的和易性。本文中沥青混合料和易性的测定过程为:将经保温好的恒定温度的10 kg沥青混合料倒入拌和筒中,以每转3 s的速率转动扭力扳手,记录扭矩值。扭矩值越小,和易性越好[13]。

分别对不同拌和温度(120、135、155、170、180 ℃)和不同温拌剂掺量(0、0.3%、0.5%、0.7%、0.9%)的AR AC-13C温拌橡胶沥青混合料进行现场施工和易性测试,结果如图2所示。

由图2可知,不同温拌剂掺量的和易性扭矩均随着拌和温度的增大而减小。当拌和温度不变时,随着温拌剂掺量的增大,温拌橡胶沥青混合料的和易性扭矩也随之减小。由此可推断,在相同的拌和温度条件下,多年冻土区温拌橡胶沥青混合料的施工和易性要优于热拌橡胶沥青混合料的施工和易性。

图2 不同温拌剂掺量下的现场和易性测试结果

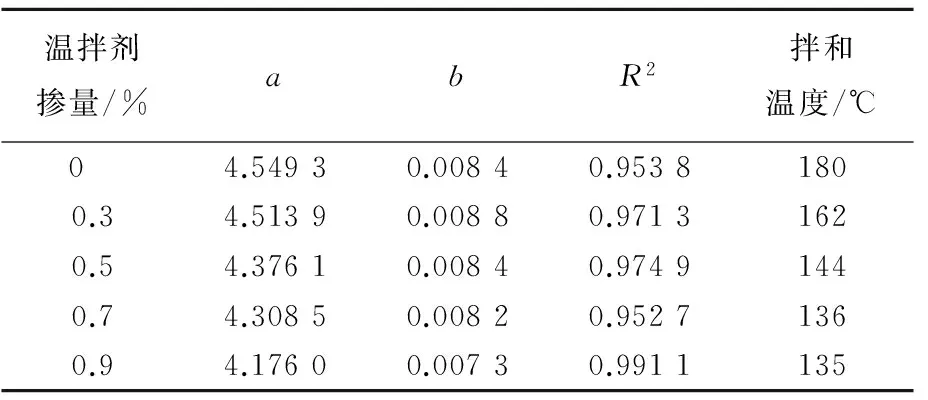

根据图2,拌和温度与施工和易性扭矩之间的关系如下:

lny=a-bT

(1)

其中,y为和易性扭矩;T为试验温度;a、b为回归系数。结合(1)式和图2可以求出拟合系数a和b,结果见表8所列。为了研究WB-1型温拌剂对橡胶沥青混合料拌和温度的降温效果,选择热拌橡胶沥青混合料(温拌剂掺量为0)在拌和温度为180 ℃时的和易性扭矩值作为参考值,不同温拌剂掺量的温拌橡胶沥青混合料所对应的拌和温度可以根据(1)式计算得出,结果同样列于表8中。

表8 拌和温度与和易性扭矩值的拟合结果

由表8可知,随着温拌剂掺量的增大,橡胶沥青混合料的拌和温度降低。当温拌剂掺量为0.7%时,温拌混合料比热拌混合料的拌和温度降低约44 ℃,而当温拌剂掺量增加到0.9%时,混合料的拌和温度比0.7%掺量时仅降低了1 ℃。因此,综合考虑温拌降温效果和经济性,推荐WB-1型温拌剂的最佳掺量为0.7%,这也与前述2.1中的结论一致。

3.2 水稳定性

采用浸水马歇尔试验和冻融劈裂试验对热拌和温拌AR AC-13C橡胶沥青混合料抗水损害性能进行试验评价,其中温拌剂掺量为0.7%,评价指标分别为浸水残留稳定度和冻融劈裂强度比,试验结果如图3所示。

对于浸水马歇尔试验,借鉴美国SHRP计划中对于同一种性能,不同地区可以采用不同试验条件的理念,结合多年冻土地区的气候状况,温度调整为45 ℃进行试验,其标准与一般地区相同。浸水马歇尔试验采用2组试件:一组在45 ℃的恒温水槽中进行保温,40 min后测定其稳定度;另一组先在真空饱水后,再在45 ℃恒温水箱中浸泡48 h后进行试验。

对于冻融劈裂试验则采用2组马歇尔试件:一组是未经过冻融的试件,在15 ℃条件下进行劈裂试验;另一组是经过冻融的试件,先经过真空饱水,在-18 ℃条件下冰冻16 h,取出后立即放入45 ℃恒温水箱中浸泡24 h,然后在15 ℃条件下进行劈裂试验。2组试件分别测定劈裂强度,计算出冻融劈裂强度比,冻融劈裂强度比越小,则抗水损害能力越好。

图3 温拌剂对橡胶沥青混合料水稳定性影响

由图3可知,温拌和热拌橡胶沥青混合料AR AC-13C的浸水残留稳定度均大于85%,冻融劈裂强度比均大于80%,满足规范技术要求[4]。温拌橡胶沥青混合料AR AC-13C的浸水残留稳定度比传统热拌的低2.5%,冻融劈裂强度比与传统热拌相比低2.6%。由此可见,WB-1型温拌剂对AR AC-13C橡胶沥青混合料的水稳性能影响不显著。

3.3 低温抗裂性能

由于多年冻土区路基的融沉和冻胀作用,沥青路面会出现频繁的收缩开裂现象。目前国内外评价沥青混合料的低温性能试验方法主要是低温小梁弯曲试验[14]。常规弯曲试验的加载速率通常为50 mm/min,一般在几秒内就完成了,主要体现其承受瞬时荷载的能力,反映的也只是沥青混合料在低温下的弹性性质,而未体现其重要的应力松弛特性。根据研究区域的气候与环境状况,选择试验温度为(-10±0.5)℃,加载速率为25 mm/min。本文采用最大弯拉应变评价沥青混合料低温性能,弯拉应变越大,沥青混合料的低温性能就越好。采用低温小梁弯曲试验对热拌和温拌AR AC-13C橡胶沥青混合料的低温抗裂性能进行测试,试验得到温拌、热拌橡胶沥青混合料的最大弯拉应变分别为3 108×10-6、3 415×10-6,温拌比传统热拌橡胶沥青混合料的最大弯拉应变降低9.8%,但仍然满足规范中大于2 800×10-6的要求[4]。多年冻土区的低温裂缝主要是由于路基的冻胀和融沉作用引起的,若路基设计得当,则道路整体的低温抗裂性能也未必会降低[15]。

4 结 论

(1) 湿法橡胶沥青在多年冻土区具有较好的存储稳定性,高温存储造成的性能衰减主要集中在存储前期(前24 h),之后性能基本保持稳定,且存储温度越高,性能衰减越明显。基于室内试验和现场施工经验,确定多年冻土区温拌橡胶沥青混合料的最佳油石质量比为 5.8%。

(2) 掺入温拌剂后,橡胶沥青结合料的针入度增加、软化点下降、175 ℃旋转黏度下降。综合考虑研究区域的施工现状,并结合课题组自行研制的和易性测试设备,最终推荐WB-1型温拌剂掺量为0.7%。

(3) 基于马歇尔击实试验,对比不同拌和温度下温拌和热拌橡胶沥青混合料的空隙率变化结果可知,当马歇尔击实温度从180 ℃降低到155 ℃时,温拌橡胶沥青混合料的空隙率波动不大,且符合规范要求。温拌橡胶沥青混合料的拌和温度比热拌橡胶沥青降低了20~30 ℃,最终推荐温拌橡胶沥青混合料的拌和温度为160 ℃。

(4) 在相同拌和温度条件下,多年冻土区温拌橡胶沥青混合料的施工和易性要优于热拌橡胶沥青混合料的施工和易性。温拌橡胶沥青混合料的水稳性能和低温抗裂性能的各项指标均满足技术要求,浸水马歇尔稳定度和冻融劈裂强度比与热拌混合料相比分别下降了2.5%和2.6%,低温最大弯拉应变下降了9.8%,但温拌橡胶沥青混合料的拌和温度低,适应多年冻土区的低温施工条件。

(5) 综合本文的研究成果可知,掺加WB-1型温拌剂的AR AC-13C温拌橡胶沥青混合料的拌和温度较低,在多年冻土区具有较好的存储稳定性,且175 ℃旋转黏度较低,具有较好的施工和易性,水稳性能和低温抗裂性能均可满足规范要求。因此,温拌橡胶沥青技术在多年冻土地区具有较好的应用前景。

[1] 李东彪,王国忠.橡胶颗粒沥青混合料的性能[J].合成橡胶工业,2014,37(3):216-218.

[2] LIU J H.Laboratory investigation of moisture damage in asphalt rubber hot mixes using warm mix technology[J].Advanced Materials Research,2012,598:438-443.

[3] 程培峰,范平.适用于寒区的温拌沥青混合料试验[J].武汉理工大学学报,2013,35(8):50-54,71.

[4] 交通部公路科学研究院.公路工程沥青及沥青混合料试验规程:JTG E20—2011 [S].北京:人民交通出版社,2011:16-279.

[5] 何亮,何兆益,凌天清,等.温拌橡胶沥青混合料施工和易性研究[J].功能材料,2015,46(20):20102-20107.

[6] 马骉.多年冻土地区沥青路面材料组成与结构设计研究[D].西安:长安大学,2006.

[7] 青海省公路科研勘测设计院.寒区温拌沥青混合料路面技术规范:DB63/T812—2009[S].北京:人民交通出版社,2009:6-12.

[8] ASTM.Standard specification for asphalt-rubber binder:D6114-09[S].West Conshohocken,Pennsylvania:ASTM International,2009:1-3.

[9] 张毅,安海超,杨人凤,等.薄层罩面用温拌纤维沥青混合料性能研究[J].西安建筑科技大学学报(自然科学版),2014,46(2):224-232.

[10] 郭平,祁峰,弥海晨.温拌沥青混合料的路用性能[J].长安大学学报(自然科学版),2010,30(3):10-13.

[11] 马骉,周雪艳,司伟,等.青藏高寒地区沥青混合料的水稳定性与高温性能研究[J].冰川冻土,2015,37(1):175-182.

[12] 刘红瑛,阮妨,王春,等.一种沥青混合料和易性指数测试仪及测试方法:201310269585.2[P].2015-08-05.

[13] WANG Chun,HAO Peiwen,RUAN Fang,et al.Determination of the production temperature of warm mix asphalt by workability test[J].Construction and Building Materials,2013,48(11):1165-1170.

[14] 韩彰,何沛祥.基于矿料级配的沥青路面低温抗裂性优化[J].合肥工业大学学报(自然科学版),2011,34(4):575-577,592.

[15] 张毅.多年冻土地区沥青混合料低温抗裂性能及配合比设计方法研究[D].西安:长安大学,2004.

Performanceandapplicabilityofrubberizedwarmasphaltmixtureinpermafrostregions

ZHANG Chen1, WANG Hainian2, WANG Chonghui2

(1.School of Energy and Architecture, Xi’ an Aeronautical University, Xi’ an 710077, China; 2. Key Laboratory for Special Area Highway Engineering of Ministry of Education, Chang’ an University, Xi’ an 710064, China)

Regarding G214 National Highway in Qinghai Province as supporting engineering, comprehensively taking climatic conditions and status quo of the construction in permafrost regions into account, the influence of different content of WB-1 warm mix agent on the performance of asphalt rubber mixture is analyzed, and the optimal content is determined. Through experiments on construction workability, water stability, low temperature anti-cracking performance and so on, the pavement performance of rubberized warm asphalt mixture in permafrost regions is studied. The result shows that wet rubber asphalt possesses quite good storage stability in permafrost regions; the optimum asphalt-aggregate ratio of rubberized warm asphalt mixture in permafrost regions is 5.8%; the best content of WB-1 warm mix agent is 0.7%; the mixing temperature of rubberized warm asphalt mixture is 20-30 ℃ lower than that of hot-mixed asphalt rubber mixture and the recommended mixing temperature of rubberized warm asphalt mixture is 160 ℃; at the same mixing temperature, the construction workability of rubberized warm asphalt mixture in permafrost regions is better than that of hot-mixed asphalt rubber mixture; compared with hot-mixed asphalt rubber mixture, the immersion Marshall stability, the tensile strength ratio and the maximum bending strain of rubberized warm asphalt mixture decrease by 2.5%, 2.6% and 9.8%, respectively, but still conform to standard requirements; AR AC-13C asphalt rubber mixture with WB-1 warm mix agent can adapt to the construction situations in permafrost regions, which has a promising application prospect in permafrost regions.

highway engineering; permafrost region; rubberized warm asphalt; pavement performance

2016-02-09;

2017-03-20

“十二五”国家科技支撑计划资助项目(2014BAG05B04);国家自然科学基金资助项目(51378074)

张 琛(1986-),男,安徽砀山人,博士,西安航空学院讲师;

汪海年(1977-),男,江苏涟水人,博士,长安大学教授,硕士生导师.

10.3969/j.issn.1003-5060.2017.09.020

U416.217

A

1003-5060(2017)09-1254-06

(责任编辑 张淑艳)