一种新的航空发动机叶片疲劳试验方法

杨伟新,李 彦,王 平

(中国湖南航空动力机械研究所 航空发动机振动技术航空科技重点实验室,湖南 株洲 412002)

一种新的航空发动机叶片疲劳试验方法

杨伟新,李 彦,王 平

(中国湖南航空动力机械研究所 航空发动机振动技术航空科技重点实验室,湖南 株洲 412002)

在某型航空发动机叶片疲劳试验件数量严重不足的情况下,提出一种新的航空发动机叶片疲劳试验方法-逐级载荷加载法。该方法先以一个相对较低的振动水平对叶片进行激励,然后逐级加大叶片的激励水平,直至叶片出现疲劳破坏,最后获取该叶片的疲劳极限。应用该方法对某型发动机第5级轴流压气叶片进行疲劳试验,有效地获取该叶片的疲劳极限。

振动与波;航空发动机叶片;逐级载荷加载法;疲劳试验方法;疲劳极限

航空发动机叶片是航空发动机最重要的关键部件,随着我国飞机飞行机动性及飞机发动机使用寿命的不断提高,其工作条件越来越严酷[1]。其中多种型号的发动机叶片相继在设计寿命期内出现了叶片疲劳裂纹,并逐步发展至疲劳断裂,严重影响了航空发动机的安全。因此,研究叶片运行的可靠性至关重要[2]。

叶片的疲劳试验是对叶片进行疲劳强度考核的直接方法,根据《材料疲劳试验统计分析方法(HB/Z112-1986)》[3]关于升降法的有关内容,原有升降法以一个试验件在指定交变载荷/应力水平的情况下,在指定循环基数(如1.0×107)内是否断裂作为“超越(未断裂)”和“破坏(断裂)”的依据,以决定增大还是减小一个载荷级差作为试验载荷对下一个试验件进行试验。按照以上原则,当针对一定数量试验件完成了试验并获取了一半为“超越”,另一半为“破坏”的试验结果之后,将载荷/应力级差最小,分属于“超越”和“破坏”的试验件的试验载荷/应力配成一个“数据对”,并将该数据对所对应的试验载荷/应力的平均值作为一个试验载荷/应力疲劳极限试验结果的最大似然估计量。当试验件总数为n时,可以获得的试验载荷/应力疲劳极限试验结果的最大似然估计量的数量为n/2。

假定有A、B两个试验件,其真实应力疲劳极限分别为 630 MPa和 530 MPa,假定以 620 MPa、20 MPa分别作为起始试验应力和应力级差。若首先对A试验件进行试验,所获结果自然应为“超越”,然后以640 MPa作为试验应力对B试验件进行试验,所获结果自然为“破坏”。由该对试验件所获得的应力疲劳极限试验结果的最大似然估计量应为

事实上,即使用540 MPa作为试验应力对B试验件进行试验,所获结果依然为“破坏”,由此可得该对试验件应力疲劳极限的最大似然估计量应为

以上两种结果之间存在明显差别,从而此例表明,升降法事实上存在较为明显的设计缺陷和误差风险。

针对这一情况,本文首次提出逐级载荷加载法,该方法不仅可以较好地沿用升降法的基本原理,又可以有效地避免其误差缺陷,提高试验结果的准确性,同时还可以有效地节省试验件的数量。另外,该方法主要不足在于所需试验时间将明显超过升降法。

1 逐级载荷加载法原理

(1)采用基础位移振动激励手段和共振原理[4]对试验件施加交变载荷,振动激励水平即反映试验载荷水平;

(2)以1阶弯曲模态频率并以一定激励水平对单个试验件进行正弦振动激励,使其产生相应水平的一阶弯曲共振,并在叶身各处按1阶弯曲振动模态特性产生相应的模态位移、模态应变及模态应力(均为正弦交变参数)。在具有试验件1阶弯曲模态频率的外界正弦振动载荷激励下,试验件叶身振动应变响应分布特性应基本符合其有限元数值计算结果,且在振动位移/振动应力响应处于小变形和线弹性范围内的情况下,试验件叶身各位置振动应变响应间比值应为常数。在应变片中心位置和测试方向均明确的情况下,理论上由试验件叶身表面任一位置处应变片所获取的振动应变响应水平即可获知整个试验件叶身各部位振动应变响应的实际值,其他位置处应变片获取的振动应变响应值可以用于为该实际值测试结果提供验证。

(3)振动激励水平(即试验载荷水平,下同)较低时,试验件叶身中当量模态应力水平相应较低,其最大交变应力水平也相应较低,当该最大交变应力水平低于试验件应力疲劳极限时,试验件将具有无限寿命,试验循环次数可以达到和超过1×107次;

(4)振动激励水平增长至某一程度时,试验件叶身中当量模态应力水平相应增大,其最大交变应力水平也相应增大,直至超过试验件应力疲劳极限,使试验件在经历有限次激励周期之后产生高周疲劳损伤,进而产生疲劳裂纹;

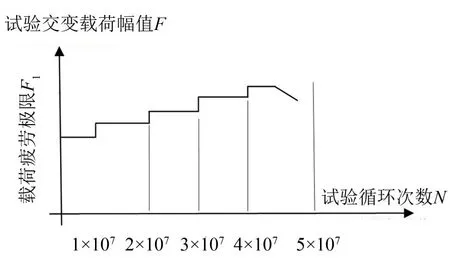

(5)从一个相对较低的振动激励水平开始,逐级增大对试验件实施振动激励的水平,可使试验件最大应力水平逐渐从低于其疲劳极限的状态增大至超过其应力疲劳极限的状态,试验件的载荷疲劳极限应介于最后两级振动激励水平之间(参见图1),其应力疲劳极限则应介于最后两级振动激励水平相对应的最大当量应力水平之间;

(6)试验件叶身出现疲劳损伤时,试验件的振动模态频率将出现下降趋势,从而与既有的振动激励频率产生偏离,在既有的振动激励频率和激励水平状态下,试验件具有的振动响应水平也将呈现下降趋势。据此原理可以获知试验件在给定振动激励状态下出现疲劳损伤时已经历的试验循环次数,并进而推断出其在给定试验载荷及相应的交变应力水平下具有的疲劳寿命。

图1 单个试验件试验过程示意图

2 叶片疲劳试验及方法应用

2.1 试验件及装夹方式

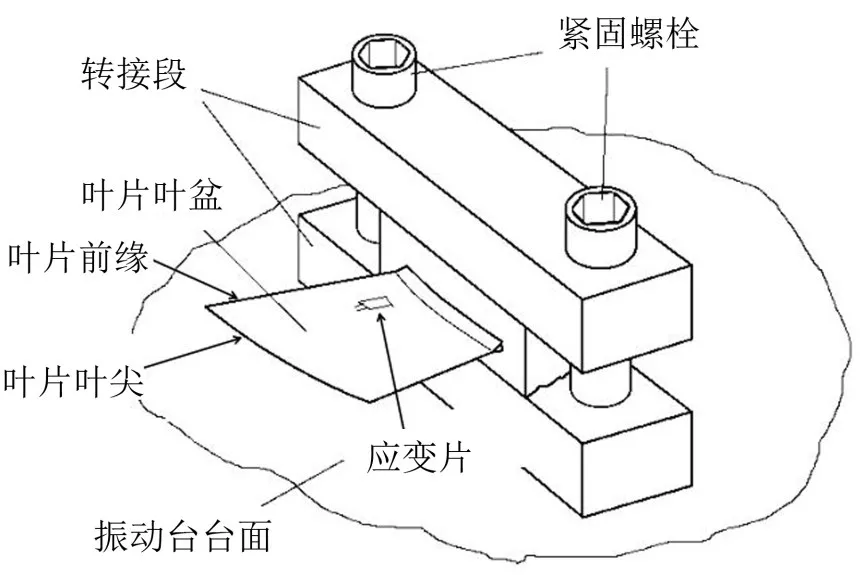

试验件为某涡轴发动机第5级轴流压气机工作叶片,是由发动机第5级轴流叶轮分切而成,每个试验件包含一个工作叶片和由叶轮盘局部盘体切割形成的试验夹持段。考虑到构件疲劳特性的离散性[5],相同图样/生产批次的试验件的数量不得少于6件,本试验中叶片疲劳试验件数量为7。叶片-振动台转接段:将叶片安装于振动台台面(参见图2)。

图2 叶片安装方式示意图

2.2 试验载荷及其初值选择

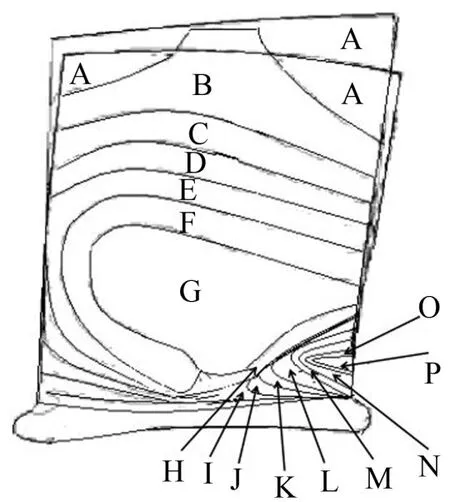

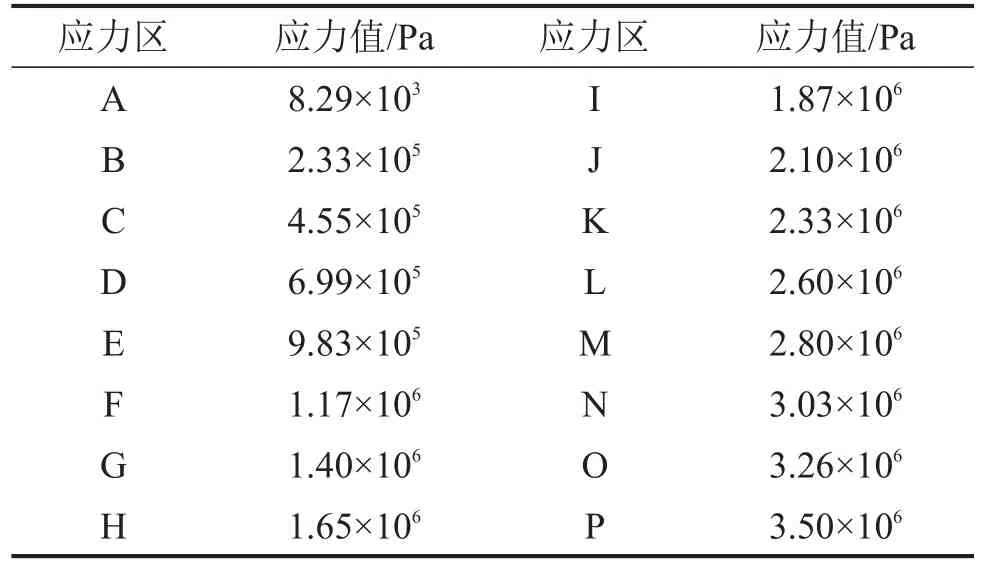

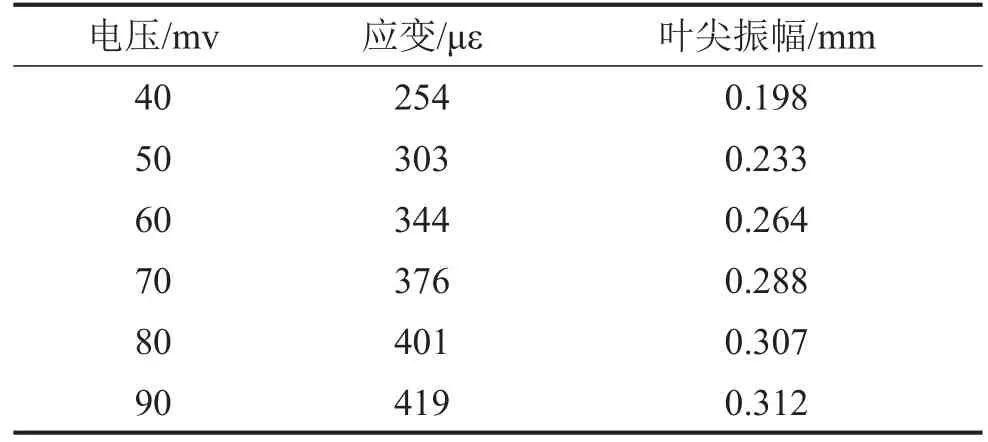

应用有限元软件对叶片1阶弯曲模态应力分布状态进行有限元数值计算,其结果参见图3。应力区的应变值从小到大按字母排序,A,B,C,……,N,O,P。其中A应力区应力值最小,为8.29×103Pa,P应力区应力值最大,为3.50×106Pa,其它应力区对应的应力值见表1。

图3 叶片1阶弯曲模态应力分布数值计算结果之叶盆应力分布曲线图

表1 叶片各应力区及其对应的应力值大小

由图中可看出叶片最大应力区P位于叶片叶盆前缘的根部,但试验时此处无法粘贴应变片,因此,根据如上有限元计算结果及本次试验的特点,试验时在叶片叶盆前缘根部附近的G应力区处粘贴应变片,应变片具体粘贴位置为:离叶片前缘5 mm,离叶尖22 mm处,可参见图2的叶片安装示意图。通过应变片以监测叶片振动疲劳试验时的应力情况,另外,采用激光位移传感器监测试验时叶片叶尖振幅的P-P值,并将应变片获取的振动应变响应ε1以及对应叶片叶尖振幅的P-P值与试验频率对应的频谱分量值作为试验载荷。

叶片采用某种锻件材料,相关材料试验结果获得的伸缩弹性模量E和应力疲劳极限σ-1的值分别为109 GPa和345 MPa,根据材料应变疲劳极限计算公式可知该叶片材料的应变疲劳极限ε-1应为3 165 με左右[6–7]。根据有限元计算结果得到叶片应变片粘贴处的敏感度系数约43.5%,因此叶片应变片粘贴处应变疲劳极限大约为1 377 με左右。另外,考虑到疲劳特性参数的离散性以及振动应变监测过程中可能存在的各类误差,初定采用疲劳极限的80%(约为1 101 με)作为试验载荷初值,并拟在初始试验载荷未达到载荷疲劳极限的情况下按照一定级差(初定为220 με,大约20 MPa应力水平)逐级增大试验载荷,直至其达到或超过载荷疲劳极限。

3 叶片疲劳试验结果

3.1 试验过程

由于篇幅原因,本文只给出1#叶片振动疲劳试验的试验过程。试验时,振动台的激振频率由正弦信号发生器控制。

3.1.1 标定试验

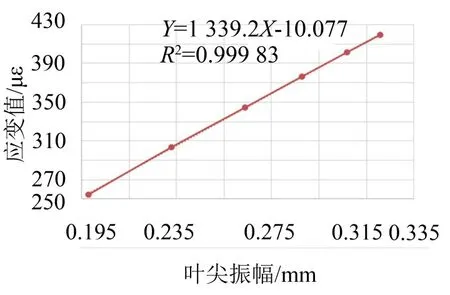

对叶身应变响应-叶尖振幅响应关系进行标定,对其进行线性回归分析,线性相关系数R2应不小于0.98,否则需查明原因并予以排除。

标定试验:在上述叶盆G处位置粘贴应变片,对叶身应变响应-叶尖振幅响应关系进行标定,其中激励频率等于叶片固定安装在振动台上后的叶片固有频率。应变响应-叶尖振幅响应关系标定数值表如表2所示,标定线性相关曲线见图4,从标定结果可知R2=0.999,满足试验要求。

表2 1#叶片响应-叶尖振幅响应关系标定数值

图4 1#叶片标定线性相关曲线

3.1.2 加载试验

采用逐级载荷加载法对1#叶片实行振动疲劳试验加载。加载过程中,监测叶片的振动应力,同时监测叶尖振幅,当应变片失效后,按照上述线性标定结果叶尖振幅,以叶尖振幅监视参数。

第一加载阶段:根据上述,采用疲劳极限的80%作为试验载荷初值,即276 MPa应力水平,应变值为1 101 με,对应叶片叶尖位移值为0.82 mm,在该应力下加载。1×107次循环后,对叶片进行测频,结果发现叶片固有频率未发生改变,判断叶片未发生裂纹,进行第二加载阶段。

第二加载阶段:根据上述,在初始试验载荷未达到载荷疲劳极限的情况下按照一定级差(初定为220 με,大约20 MPa应力水平)逐级增大试验载荷,即296 MPa应力水平,应变值为1 321 με,对应叶片叶尖位移值为0.99 mm,在该应力下加载。1×107次循环后,对叶片进行测频,结果发现叶片固有频率未发生改变,判断叶片未发生裂纹,进行第三加载阶段。

第三加载阶段:继续增大一个级差(20 MPa应力水平),即316 MPa应力水平,应变值为1 541 με,对应叶片叶尖位移值为1.15 mm,在该应力下加载。4.94×106次循环时,叶片频率发生较大改变,判断叶片发生裂纹,拆下叶片并送往相关部门对叶片叶身进行荧光检查。

3.2 试验结果及分析

按照法国欧直公司在SA365N“海豚”传动系统零部件寿命鉴定[8](除齿轮和轴承处)采用的S-N曲线方程进行疲劳极限计算的方法进行试验。

本试验共计对7件叶片进行了振动疲劳试验,获得试验数据列于表3。

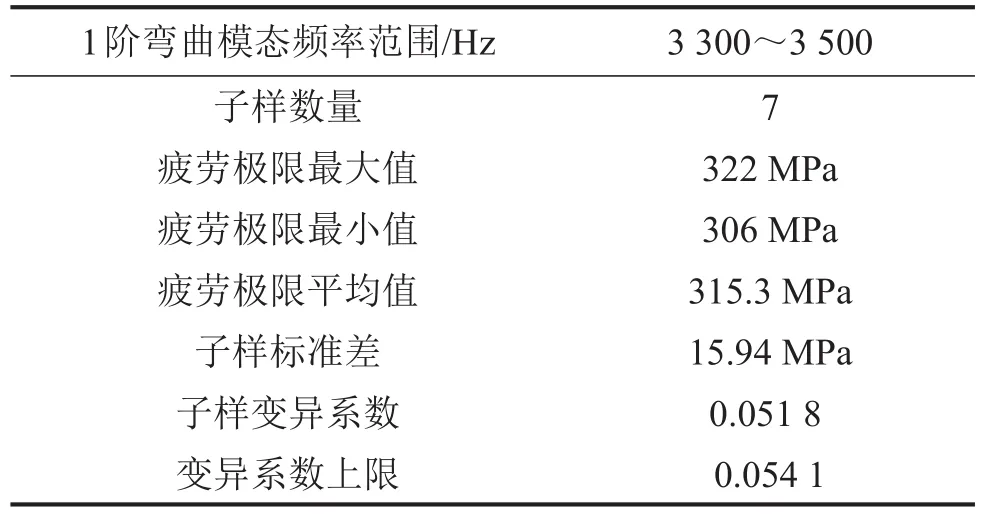

3.3 试验结果统计分析

依据HB/Z112-1986《材料疲劳试验统计分析方法》对该型发动机第5级轴流压气机叶片疲劳试验结果进行统计学分析,叶片疲劳极限试验结果统计分析列于表4。

根据HB/Z112-1986的规定,当置信度为95%,且误差限度不高于5%,变异系数范围为0.047 6~0.054 1时,最少试验件个数为7个,该型发动机第5级轴流压气机叶片疲劳试验件个数为7个,观测值个数满足该规定的要求,且由表4可知变异系数,此时置信度为95%,误差限度不高于5%。

4 结语

表3 叶片基本试验结果

《材料疲劳试验统计分析方法(HB/Z112-1986)》规定了升降法最少需要6对数据[3](最少12片试验件,还不包括调试件)才能获取该批次叶片的疲劳极限,本文针对某型发动机第5级轴流压气机叶片用于疲劳试验的试验件数量紧张的问题,提出了一种新的叶片疲劳试验方法-逐级载荷加载法,该有效地解决试验件数量紧张问题且有效地得到该批次叶片的疲劳极限,为该型发动机压气机叶片寿命定型打下了坚定基础,另外,该方法同样适用于其它在研型号叶片的疲劳试验,可为发动机的研制大大减小试验成本。

表4 疲劳极限试验结果统计

[1]高镇同.疲劳性能测试[M].北京:国防工业出版社,1978.

[2]万利,李舜酩,金业壮.某型发动机压气机第1级整流叶片疲劳试验研究[J].航空发动机,2008,34(3):15-18.

[3]航空工业部.材料疲劳试验统计分析方法(HB/Z112-1986)[S].1986.

[4]黄怀德.振动工程[M].北京:宇航出版社,1993.

[5]康继东,徐志怀,陈士煊.压气机叶片的振动疲劳特性[J].航空动力学报,1999,14(1):100-101.

[6]MENQ C H,GRIFFIN J H,BIELAK J.The Forced Response ofShrouded Fan Stages[J].Journalof Vibration Acoustics Stress and Reliability in Design,1986,108:50.

[7]何胜帅,陈立伟,强笑辉,等.航空发动机叶片高应力振动疲劳试验技术研究[J].装备环境工程,2013,10(4):41-46.

[8]总编委会.航空发动机设计手册[M].北京:航空工业出版社,2001.

ANew Fatigue Test Method forAero-engine Blades

YANG Wei-xin,LI Yan,WANG Ping

(AECC HunanAviation Powerplant Research Institute,Key Laboratory ofAero-engine Vibration Technology andAeronautical Science,Zhuzhou 412002,Hunan China)

Due to the serious shortage of specimens for fatigue test of aero-engine blades,a new fatigue test method for aero-engine blades,called step-by-step loading method,is proposed.Firstly,the blade is excited with a relatively low vibration.Then,excitation level on the blade increases step by step until the blade fails.Thereby,the fatigue limit of the blade is obtained.Practical application in the fatigue test of the 5th-stage axial compressor’s blades shows that this method is efficient for obtaining the fatigue limit of the blades.

vibration and wave;aero-engine blade;step-by-step loading method;fatigue test method;fatigue limit

TP206+.3;V23

A

10.3969/j.issn.1006-1355.2017.05.044

1006-1355(2017)05-0214-05

2017-03-10

杨伟新(1988-),江西省临川市人,硕士研究生,工程师,研究方向为航空发动机振动、噪声测试。

E-mail:ywxdlu@sina.com