自动挡车型Creep Groan噪声传递路径分析与优化

徐宜敏,段龙杨,翁建生,吴赵生,王 轮

(1.江铃汽车股份有限公司 江西省汽车噪声与振动重点实验室,南昌 330001;2.南京航空航天大学 能源与动力工程学院,南京 210016)

自动挡车型Creep Groan噪声传递路径分析与优化

徐宜敏1,段龙杨1,翁建生2,吴赵生1,王 轮1

(1.江铃汽车股份有限公司 江西省汽车噪声与振动重点实验室,南昌 330001;2.南京航空航天大学 能源与动力工程学院,南京 210016)

Creep Groan(吱嘎声)噪声是一种频率小于1 000 Hz的低频噪声,当自动挡车型采用D挡、R挡慢慢松开刹车起步或低速轻踩刹车慢慢停止时都容易产生该噪声。以前Creep Groan噪声主要通过修改摩擦片的摩擦材料进行优化,很少通过分析和改进Creep Groan噪声传递路径进行优化。主要通过相干性、ODS、NTF分析,确定Creep Groan噪声主要传递路径为车辆前悬挂系统,关键节点为车辆前悬挂系统中减震器的Top mount。通过降低Top mount硬度使Creep Groan噪声改善明显,达到可接受主观驾评。

声学;Creep Groan噪声;ODS;相干性;Top mount;NTF;减震器

随着汽车行业的快速发展,人们对整车NVH性能要求越来越高,提高车辆制动NVH性能对提高客户满意度非常重要。Creep Groan(吱嘎声)是一种频率小于1 000 Hz的低频噪声,主要发生在自动挡车型上,当车辆采用D挡、R挡慢慢松刹车起步或低速轻踩刹车慢慢停止时都容易产生Creep Groan噪声。Creep Groan噪声产生的根本原因是摩擦片与制动盘之间摩擦运动的粘滑现象所产生。其可以通过空气或车辆底盘系统传递到车内,通常情况下车内Creep Groan噪声比车外Creep Groan噪声大,所以一般都是通过结构传递到车内。

Creep Groan噪声结构传递特性与车辆动态特性息息相关。以前Creep Groan噪声主要通过修改摩擦片的摩擦材料进行优化,很少通过分析和改进底盘部件结构特性对Creep Groan噪声进行优化,这是由于分析底盘部件的噪声结构传递路径非常复杂。随着车辆发动机扭矩、整车轻量化、气密性以及整车声学包越来越好,Creep Groan噪声就显得越来越明显。因此仅仅通过修改摩擦片材料已经很难满足人们对Creep Groan噪声控制的需求。

本文主要针对某自动挡车型D挡、R挡慢慢松刹车起步时Creep Groan噪声偏大进行调校。为确定Creep Groan噪声主要结构传递路径,需在车辆底盘主要零部件以及与底盘相连接的车身处布置振动传感器,利用相干性、ODS(工作变形模态)、NTF(声传函数)等方法分析确定Creep Groan噪声的主要传递路径及关键节点。

1 Creep Groan噪声潜在因素分析

同一辆试验车在不同环境以及发动机不同扭矩状态下,Creep Groan噪声都会有很大差别。在进行Creep Groan噪声测试时,应尽量满足重复性条件[1],如果有可能最好在消音室里进行。

Creep Groan噪声主要有如下特点[2]:

(1)Creep Groan(吱嘎声)是一种低频噪声,一般情况下车内Creep Groan噪声比车外大;

(2)产生于结构本身在制动时对振动的反应;

(3)典型的频率范围是在30 Hz~600 Hz;

(4)频谱通常由主件和悬挂系统部件的共鸣形式所决定。

Creep Groan噪声可以通过优化激励源、路径、响应三个方面进行分析,本文主要分析Creep Groan噪声结构传递特性来优化车内Creep Groan噪声。一般激励源[3]主要有转向节、卡钳、刹车盘、刹车片、轮毂/轴承,路径主要是悬挂系统,响应一般指车身,具体如图1所示。

图1 Creep Groan潜在因素分析

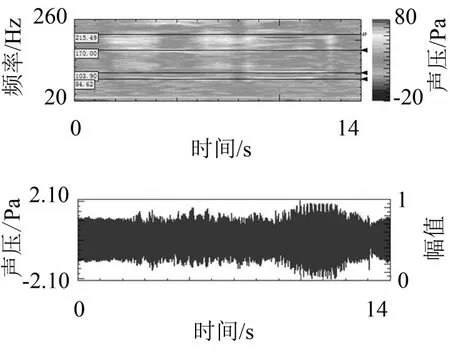

本文所描述的某自动挡车型Creep Groan噪声测试结果如图2所示,通过图2所示Colormap图以及对时域数据进行滤波分析,发现引起Creep Groan噪声主要贡献频率为 84 Hz、103 Hz、170 Hz、206 Hz。

图2 creep groan噪声

2 Creep Groan噪声路径分析

D挡、R挡慢慢松刹车起步时引起车内Creep Groan噪声主要是由于摩擦片与制动盘之间摩擦黏滑现象产生的振动引起[4],因此乘客在车内所听到的Creep Groan噪声的激励力主要来自制动系统,然后通过悬架系统、车身接附点等结构路径传递到车内。从结构传递路径上解决Creep Groan噪声,首先需通过相干性分析引起Creep Groan噪声主要贡献的是前悬挂系统还是后悬挂系统,以确定主要噪声传递的主要路径,从而在传递路径上利用ODS、NTF等分析方法找到关键节点,然后进行相应整改。

2.1 Creep Groan相干性分析

为进行相干性分析,需在底盘及与车身相连接位置布置三向振动传感器,在车内布置麦克风。三向振动传感器主要布置在Top mount、下摆臂(lflca),副车架(fcrdl)、转向节(lfknl)、减震器(strut)[5],具体布置位置如图3所示,相干性测试结果如图4所示。

图3 振动传感器布置

图4 相干性测试结果

从图4可以看出,前悬系统在84 Hz@0.96、103 Hz@0.92、170 Hz@0.97、206 Hz@0.99与整个系统的相干性非常好,而后悬系统仅在84 Hz@0.96、103 Hz@0.88与整个系统的相干性好。

为进一步分析前悬挂系统和后悬挂系统在84 Hz、103 Hz对车内Creep Groan噪声的贡献量。采用断开后刹车系统以判断后刹车对车内Creep Groan噪声84 Hz、103 Hz的影响。

断开后刹车对车内Creep Groan噪声基本没有影响(如图5),故判断引起车内Creep Groan噪声的主要贡献系统为前制动系统,通过前悬系统传递到车内。

2.2 ODS(工作变形)分析

相干性分析结果显示Creep Groan噪声主要激励源为前制动系统并通过前悬挂系统传递到车内。通过ODS振型分析能非常清楚、直观的看到在Creep Groan噪声所对应的频率下前悬系统相关部件的运动情况,能快速识别传递Creep Groan噪声的关键节点。

为了测量D挡、R挡制动起步时前悬系统的ODS振型,首先需要对前悬系统建模(如图6),布置三向振动传感器。三向振动传感器主要布置在下摆臂(lflca),副车架(fcrdl)、转向节(lfknl)、减震器(strut)、Top mount,与减震器 Top mount相连接的车身处(body),具体位置见图3。

图5 断开后刹车测试结果

图6 前悬系统模型

ODS测试结果如图7所示,从ODS振型可以看出减震器与车身连接点处在X(前后)方向位移量比较大,因此减震器与车身连接点处很可能是Creep Groan噪声振动传递的关键位置。

2.3 灵敏度测试(NTF)

如果与前悬系统部件相连的车身灵敏度太高,噪声通过车身传递到车内就有可能被放大,此时就可以通过降低传递到车身上的激励或者加强车身强度来降低车身灵敏度[6]。所以需要重点排查与前悬系统部件相连的车身灵敏度,根据经验一般认为车身灵敏度应小于50 Pa/N(dB)。

前悬系统与车身连接处NTF测试结果如图8所示,测试结果显示减震器的Top mount在问题频率170 Hz、206 Hz超过了目标值50 Pa/N(dB),灵敏度较高。

图7 ODS振型

图8 NTF测试结果

3 效果验证

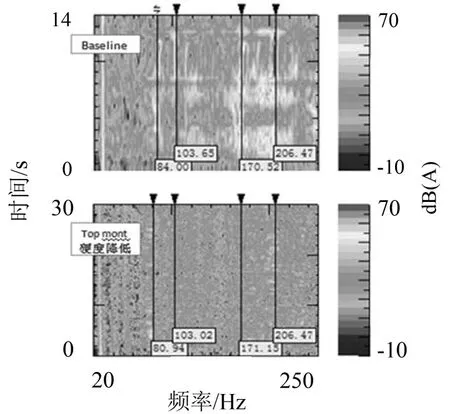

结合前面所述的相干性测试、ODS振型、NTF测试结果可知,前悬挂系统中的减震器与车身连接点处在X(前后)方向位移量比较大,同时减震器Top mount在问题频率170 Hz、206 Hz超过了目标值50 Pa/N(dB),灵敏度较高,因此前悬挂系统中减震器与车身连接处Top mount性能以及与Top mount相连接车身性能是影响车内Creep Groan噪声的关键节点,所以可以通过降低传递到车身上的激励或者加强连接处车身强度来优化车内Creep Groan噪声。本文采用降低减震器与车身连接处Top mount橡胶硬度的方法来优化Creep Groan噪声,即Top mount硬度降低10 Shore,使传递到车身上激励力变小,测试结果如图9、图10所示。

测试结果显示,减震器与车身连接处Top mount橡胶硬度降低10 Shore能有效优化车内Creep Groan噪声,其中 103 Hz改善23 dB(A),170 Hz改善 24 dB(A),206 Hz改善 33 dB(A),主观驾评Creep Groan噪声可接受。

图9 Top mount硬度降低车内噪声Colormap图对比

图10 车内驾驶员右耳噪声频谱比较

5 结语

以往主要通过修改摩擦片材料来降低Creep Groan噪声,很少通过分析结构传递路径来优化Creep Groan噪声。本文主要通过优化前悬挂系统中的Top mount硬度来优化Creep Groan噪声,主要结论如下:

(1)Creep Groan噪声的主要贡献频率为84 Hz、103 Hz、170 Hz、206 Hz,通过相干性分析以及断开后刹车系统,判断引起车内Creep Groan噪声主要贡献系统为前制动系统,并通过前悬挂系统传递到车内;

(2)ODS振型、NTF测试结果显示减震器与车身连接处Top mount性能以及与Top mount相连接车身是影响车内Creep Groan噪声的关键节点;

(3)采用降低减震器与车身连接处Top mount硬度的方法,即Top mount硬度降低10 Shore,使传递到车身上激励力变小,测试结果显示Creep Groan有明显优化,主观驾评可接受。

[1]KIM C,LEE B,LEE C,JEONG H.Analysis of the induced brake moan noise in the coupled torsional beam axle suspension module[J].SAE Technical Paper,2005-01-3920.

[2]KYU WON YOON,JAE CHEOL LEE,SUNG SUN CHO,et al.The study of vehicle structural characteristics for creep groan noise[J].SAE International,2011-01-2363.

[3]庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[4]余学华,余为高.汽车制动噪声产生机理及控制方法[J].装备制造技术,2009(6):5-27.

[5]刘伯威,杨阳,熊翔.汽车制动噪声的研究[J].摩擦学学报,2009,29(4):385-392.

[6]冯天培,孙跃东,王岩松,等.汽车车内制动噪声主动控制[J].噪声与振动控制,2016,36(1):75-78.

Analysis and Optimization of Creep Groan Noise Transfer Path forAT Vehicles

XU Yi-min1,DUAN Long-yang1,WENG Jian-sheng2,WU Zhao-sheng1,WANG Lun1

(1.JianglingAuto Co.Ltd.,Jiangxi Vehicle Noise and Vibration Key Lab.,Nanchang 330001,China;2.School of Energy and Power Engineerine,Nanjing University ofAeronautics andAstronautics,Nanjing 210016,China)

Creep groan noise is a kind of low frequency noises with the frequency below 1 000 Hz,which will be generated very easily when the driver of an automatic car is releasing the brake slowly to start with D block or R block,or giving the brake slowly to stop.Recently,most of the creep groan noise is eliminated by changing the friction material of brake shoes.Nevertheless,it is rare to find the work of reducing the creep groan noise by analyzing and improving the transfer path of the noise.In this paper,through the coherence,ODS and NTF analyses,it is found that the main transfer path of the creep groan noise is in the front suspension system of the vehicle.And the key component is the top mount of the shock absorber of the front suspension system.By lowering the hardness of the top mount,the creep groan noise is reduced obviously and the subjective driving assessment is acceptable.

acoustics;creep groan noise;ODS;coherence;top mount;NTF;shock absorber

TB535.1,U467.49

A

10.3969/j.issn.1006-1355.2017.05.026

1006-1355(2017)05-0124-04+203

2016-11-03

江西省教育厅科学技术研究资助项目(GJJ151157)

徐宜敏(1988-),江西省上饶市人,硕士,工程师。主要研究方向为整车NVH。

E-mail:yxu19@jmc.com.cn