车内噪声异常识别及系统优化

郑利锋,王 铁,李国兴

(太原理工大学 车辆工程系,太原 030024)

车内噪声异常识别及系统优化

郑利锋,王 铁,李国兴

(太原理工大学 车辆工程系,太原 030024)

牵引车在主观评估过程出现车内噪声异常,在定置状态下进行扫频测试,对不同声源进行识别,确定发动机振动是引起车内噪声异常的主要原因。通过对动力总成悬置系统进行仿真分析,识别出悬置系统存在的问题,并给出优化方向。以悬置刚度为优化参数,以动力总成悬置系统主振动能量分布的加权组合作为优化设计的目标函数,给出优化后的悬置参数。最后,在相同测试条件下,对优化后的悬置系统进行测试,结果表明优化后的系统解决了车内噪声异常问题。

声学;车内噪声;系统优化;噪声异常识别;动力总成悬置系统

随着物流运输业的快速发展,对牵引车的需求越来越大,特别是中长途运输尤为明显。在中长途运输过程中,由于一个车辆配备2~3个驾驶员,使得车辆运行每日时间超过16小时,也就意味着驾驶员每日超过2/3的时间都在车上,因此,驾驶员对整车的NVH性能要求越来越高。与此同时,汽车厂家对整车NVH性能关注度越来越高,资金投入也越来越大。作为NVH性能之一的车内噪声主要由结构噪声(发动机振动、路面振动激励等)和空气噪声(发动机、进排气系统、路噪等)经由不同的传递路径,抵达目标位置并叠加,可用公式表示如下

式中yk为目标点响应;Fi表示振动激励载荷,Qj为声源载荷;NTFik与NTFjk表示激励载荷和声源载荷的传递函数[1–2]。

动力总成作为整车动力源,同时也是激励源。在低频范围内,动力总成振动通过悬置系统、车架、车身悬置、车身传递到车身内部,除影响整车舒适性外,同时也对驾驶室内噪声产生影响[3–4]。

本文基于牵引车在主观评估过程中出现驾驶室内噪声异常,在车辆定置状态,对牵引车进行扫频测试,分析引起车内噪声异常的原因。利用Adams软件对悬置系统刚体模态进行仿真分析,找到优化改进方向;以悬置刚度为优化参数,能量解耦程度最大为优化目标,给出优化后悬置刚度参数。最后,对改进后车内噪声进行测试,分析并评价悬置系统优化对车内噪声的改善效果。

1 噪声异常识别

引起车内噪声异常原因很多,为了能更准确地识别产生噪声异常的根本原因,在进行噪声识别之前,首先对车内噪声进行主观评估,以获得更多产生噪声异常的信息。经再次确认,发现车内噪声在发动机转速1 000 r/min附近出现噪声异常。

1.1 测试方案制定

为识别噪声异常产生的原因,在消除道路及风噪的影响下,采用LMS Test.Lab测试设备对定置状态车辆发动机在全油门(WOT)工况进行扫频测试,测试转速在800 r/min~2 000 r/min。由于驾驶员耳旁噪声来源于结构振动和空气噪声,因此制定测试布点方案见表1。驾驶员耳旁传感器实际布置在驾驶员左耳处。

表1 测试布点方案

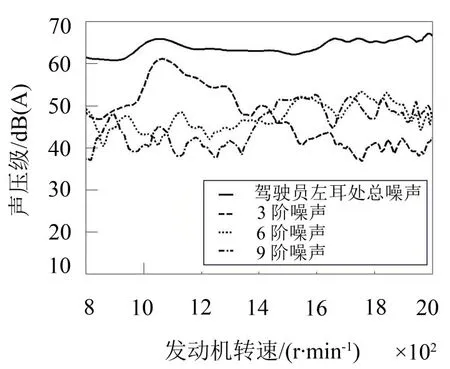

1.2 阶次分析

为找出噪声异常问题转速范围及阶次,首先进行阶次分析并确定频率范围。图1为试验测得驾驶员左耳处的噪声阶次分析图。

图1 驾驶员左耳处噪声阶次图

从测试结果可以看出,引起车内噪声异常的转速在900 r/min~1 100 r/min范围,与主观评估的结果相吻合。噪声异常主要由发动机3阶噪声引起,因此对应的发动机激励频率为45 Hz~55 Hz。

1.3 噪声源对比分析

在车辆定置状态下,对发动机噪声,进气噪声,排气噪声,驾驶员耳旁噪声进行扫频测试,测试结果见图2。

图2 空气噪声源对比

从图2可以看出,整个发动机转速范围内,除车内噪声在900 r/min~1 100 r/min转速范围内存在明显峰值外(见粗虚线椭圆),其余噪声源的曲线变化相对平滑,没有明显的突变峰值。由此可以判定,引起车内噪声异常的原因与发动机噪声及进排气噪声无关。

1.4 频谱特性分析

频谱特性分析是声振特性试验分析中重要手段之一,通过频谱特性分析可以确认声振信号的频率分布特性,进一步了解振动和噪声发生的机理。由于本文研究的牵引车动力总成关于XZ平面近似对称,以下给出左侧悬置车架端振动频谱图,见图3和图4。

图3 前左悬置车架端振动频谱图

图4 后左悬置车架端振动频谱图

从图中可以看出,在频率50 Hz附近,前悬置和后悬置车架端都有明显的峰值存在(见实线椭圆)。结合以上分析,可以确定发动机的振动是引起车内噪声异常的主要原因。

2 动力总成悬置系统模态仿真分析及优化

悬置系统匹配的目的是使系统固有频率远离激励源频率,从而降低发动机振动向车架的传递,同时减少来自路面激励振动向发动机的传递。为了得到较好的隔振效果,动力总成悬置系统的各阶固有频率一般不应高于发动机激励频率的倍。对六缸四冲程发动机,怠速转速为600 r/min,发动机的点火频率为30 Hz,因此本文研究的牵引车悬置系统的固有频率不应高于21.2 Hz。同时为避开路面激励的低频振动,悬置系统的固有频率应大于路面激励频率的4/3倍。由于路面激励频率通常在3 Hz以下,因此要使悬置系统的固有频率大于3 Hz/0.75(即4 Hz)。考虑到悬架和车身的固有频率接近5 Hz,因此,悬置系统的各阶固有频率必须在5 Hz~21.2 Hz范围。

应用Admas仿真分析软件对动力总成悬置系统刚体模态进行仿真计算,结合序列二次规划法SQP(Sequential Quadratic Programming)算法对系统进行了优化。

2.1 建立动力总成6自由度分析模型

本文所建动力总成悬置系统Adams模型基于以下假定;

(1)由于动力总成的刚度相对悬置刚度大,动力总成简化为刚体,且所有输入参数不随时间变化;

(2)橡胶悬置通过Bushing单元模拟,仅考虑三个平动方向的刚度和阻尼;

(3)车架也简化为刚体模型。本文研究的牵引车动力总成通过四点平置及左右对称橡胶悬置支撑,质量和惯性参数见表2。

表2 动力总成质量和惯性参数

对于橡胶悬置来说,悬置刚度随频率,预载荷、振动幅值而变化,其表现的刚度是不同的,为了区分静刚度,我们称动刚度[5]。一般来说,动刚度要大于静刚度,计算选取动刚度进行计算,本文采用的静刚度及动刚度系数如表3所示。

对动力总成悬置系统来说,系统固有频率和模态能量分布是非常重要的评价指标。本文通过仿真计算分析得到动力总成悬置系统的固有频率和模态能量分布如表4所示。

表3 悬置刚度参数

表4 动力总成模态频率和模态能量分布

从表4可以看出,绕X轴旋转(Roll)方向的固有频率为系统最大频率,其值为28.50 Hz,超出目标值21.2 Hz,且接近发动机的激励频率30 Hz;所有模态解耦率不高,各个方向模态能量存在耦合。笔者认为悬置系统频率匹配不合理和模态解耦度低是引起发动机振动传递到车架振动大的主要原因。

2.2 系统优化分析

动力总成悬置系统优化方向一般包括选择合适的悬置刚度、合理的悬置布置以及合适的布置角度,从而使得系统固有频率远离发动机激励频率和降低各个模态之间耦合程度,进而使得发动机振动传到车架上的振动最小。

1)优化变量选取

考虑到动力总成悬置的受布置位置、空间、成本及开发周期的限制,因此分别选取前悬置、后悬置参数为优化设计变量。

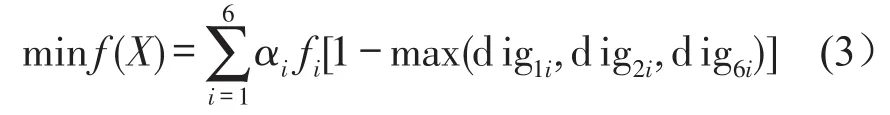

2)优化目标设定

基于能量理论,悬置系统作j阶模态振动时,第k个广义坐标的能量表示为

式中φ(k,j)和φ(l,j)分别为第j阶主振型的第k个元素和第l个元素;M(k,l)为系统质量矩阵中第k行、第k列元素;k,j,l=1~6。

以动力总成悬置系统主振动能量分布的某种组合作为优化设计的目标函数,形式如下

式中f(X)为目标函数,是系统各个坐标方向解耦指标fi(X)的加权和,αi为加权因子。

3)约束条件

选取约束条件为悬置系统的各阶固有频率在5 Hz~21.2 Hz范围。

4)优化分析

序列二次规划SQP(Sequential Quadratic Programming)算法是公认求解非线性约束问题的有效方法之一[6–7]。利用Adams仿真软件,结合序列二次规划法SQP算法,以悬置系统振动能量解耦相关的目标函数达到最小,通过调整悬置系统刚度对系统进行优化分析,优化后的悬置刚度参数见表5。

使用优化后的悬置刚度参数进行仿真分析,计算得到系统的固有频率和模态能量分布见表6。

表5 优化后的悬置刚度参数

表6 优化后的固有频率和模态能量分布

从表6可以看出,绕X轴旋转(Roll)方向固有频率为系统最大频率,其值为21.1 Hz,满足目标要求(5 Hz~21.2 Hz),同时对应的模态能量达到96.3%,解耦度很高。但模态能量分布在Z向和俯仰方向(Pitch)存在耦合,在Z方向的主振动能量仅66%,考虑到所对应的固有频率远离发动机激励频率,可以接受。其它方向的固有频率满足要求且模态解耦程度较好。总体来说,优化后的计算结果基本满足要求。

3 试验结果分析

在相同测试条件下,将优化后的悬置样件替换原悬置样件进行测试。优化后的发动机悬置车架端的振动频谱见图5和图6。从图中可以看出,优化后在所有频率下的振动幅值相对优化前(图3和图4)明显降低。

图7为优化前后驾驶员耳旁噪声对比结果,实线为优化前结果,虚线为优化后结果。从图中可以看出,优化后,驾驶员耳旁噪声在低转速范围明显降低,降低了约5 dB。

图5 前左悬置车架端振动频谱图

图6 前左悬置车架端振动频谱图

4 结语

针对某牵引车在主观评估过程出现的车内噪声异常,通过试验测试并结合仿真优化分析得到以下结论:

(1)通过对结构振动和噪声源进行测试,识别出引起车内噪声异常的主要原因是发动机振动;

(2)通过仿真分析,识别出引起车架振动过大的原因是悬置匹配不合理和模态耦合;

图7 驾驶员左耳处噪声

(3)通过优化分析给出可接受悬置匹配参数;

(4)优化后悬置系统测试结果表明,优化后的悬置系统明显改善了车内噪声水平,同时有效解决了车内噪声异常问题。

[1]郭世辉,刘振国,臧秀敏,等.工况载荷下传递路径分析方法[J].噪声与振动控制,2016,36(2):104-107.

[2]康菲,闫硕,彭洁,等.传递路径分析在车内噪声分析中的应用[J].汽车技术,2013(7):18-20.

[3]谯万成,张铭成.轿车加速车内噪声的降低[J].汽车技术,2012,(9):22-25.

[4]李元宝,郑伟娟,李守魁.动力总成引起的轿车车内异常噪声试验研究[J].汽车技术,2010(12):41-44.

[5]刘祖斌,刘英杰.发动机悬置设计中的动、静刚度参数研究[J].汽车技术,2008(6):21-23

[6]陈大明,上官文斌.动力总成悬置系统刚体模态优化设计方法的研究[J].汽车技术,2011(2):34-38.

[7]BOGGS PT,TOLLE JW.Sequentialquadratic programming[J].Acta Numerica,1996:1-52

Recognition ofAbnormality of Interior Noise and System Optimization

ZHENG Li-feng,WANG Tie,LI Guo-xing

(Taiyuan University of Technology,Taiyuan 030024,China)

:The abnormality of interior noise of a tractor is found in a subjective evaluation process.Therefore,the sweeping tests of the tractor are operated in static condition.And the different noise sources are identified.It is found that the engine vibration is the main reason for the abnormality of the interior noise of the tractor.Through numerical simulation of the powertrain mounting system(PMS),the irrationality of the PMS is recognized and the orientation for optimization is given.Then,with the mounting stiffness as the design variable and the weighted combination of the main vibration energy distribution of PMS as the objective function,the optimal parameters of the mounting system are given.Finally,the optimized PMS is measured in the same testing condition.The test results show that the abnormality of interior noise is significantly improved after the optimization of PMS.

:acoustics;interior noise;system optimization;abnormality recognition of interior noise;powertrain mounting system(PMS)

U467.1

A

10.3969/j.issn.1006-1355.2017.05.024

1006-1355(2017)05-0115-04+169

2017-02-27

山西省科技重大专项资助项目(20111101035)

郑利锋(1982-),男,山西省运城市人,博士生,工程师,研究方向为汽车NVH,汽车设计。

E-mail:zhenglifeng100@163.com