载荷校准自动加载系统振动分析

贾天娇,高 尚,张海涛

(中国飞行试验研究院,西安 710089)

载荷校准自动加载系统振动分析

贾天娇,高 尚,张海涛

(中国飞行试验研究院,西安 710089)

采用液压自动协调加载系统,在飞机载荷校准试验中出现振动现象,并伴有较大声响,直接影响到人机安全。通过时域分析和频域分析方法,对大展弦比柔性机翼六点对称协调加载过程中的载荷数据进行分析,总结试验系统振动特点,重点研究试验件结构刚度、自动加载系统PID参数以及加载时间等影响试验系统协调性的关键因素,并根据工程经验给出PID参数取值范围。结果表明载荷校准试验件结构刚度较小时,作动器之间的协调性变差,自动加载系统容易发生低频振动,而适当延长加载时间,降低加载速率,能够安全有效地防止振动发生。

振动与波;载荷校准;飞机;自动加载系统

载荷校准是对应变测试改装后的飞机结构进行试验加载,在达到校准目的的同时,必须保证试验飞机的安全[1–2]。载荷校准试验正常进行时,通常可视为准静态试验。试验中加载载荷模拟飞行载荷的真实程度和载荷量级大小是影响载荷校准试验结果精度的最主要因素之一[3],而多点加载不但能够提高每个载荷工况的加载面积和加载量级,而且能够设计出与飞行中飞机受载情况更加接近的载荷工况,使飞行载荷测量更加准确[4–5]。目前,自动控制多点协调加载技术在飞机复杂结构载荷测量中发挥了重要作用。

美国MTS公司Flextest 200型液压自动加载系统[6],以准载荷为负反馈的闭环控制方式,可以实现用位移或载荷命令对试验现场所有作动器进行协调、统一控制,对试件或试验机施加压向/拉向载荷。此前,采用该液压自动协调加载系统已先后完成各类飞机部件载荷校准试验多次,试验涉及机翼、平尾、垂尾、机身、起落架等测载部件,均未发生振动现象。然而,某型飞机机翼载荷校准试验时,在进行协调加载的过程中出现振动。载荷校准试验飞机为全状态在飞飞机,对试验安全有极高的要求,校准试验中不允许有任何的载荷超限或意外损伤[7],试验中出现的振动会直接影响到人机安全。

1 机翼载荷校准试验

1.1 机翼加载点分布

某型飞机,其机翼结构特点为典型的大展弦比双梁结构。试验前,根据测载对象的结构特点、所测载荷的理论分布及应变计改装位置等,在翼面上选择合适的加载点位置,左、右翼面加载点位置对称,并确定每个加载点上应加的校准载荷的最大值。尽量把加载点选在能承受较大局部载荷的部位上,例如翼梁和翼肋的交点处。本次机翼载荷校准试验共有20个加载点,具体分布如图1所示。

图1 右机翼加载点分布

1.2 校准试验加载

校准试验一般应分级加载,先是由零载等增量地加载到最大载荷,然后逐级卸载到零载荷。这样的加载和卸载过程,称为加载循环。一个加载循环的加载级数一般为4~6级。为减小结构弹性滞后引起非线性的影响,每个加载点在正式获取试验数据之前,应进行1~2次的预加载。各加载点的正式校准加载要进行2~3个加载循环。

对于本次试验,加载时左右机翼对称加载点同时施加相同量值的校准载荷,加载过程应平稳进行。

图2 校准试验加载过程

(1)预加载

每种载荷工况上,首先施加预加载,预加载的目的是检查整个试验系统是否处于良好状态并消除间隙。试验前应检查和记录试验件的原始缺陷。加载到欲试载荷时,应通过应急卸载,检查应急卸载装置的可靠性和各加载点卸载过程中的协调性。

(2)正式加载

预加载完成后,每种工况正式加载重复2个循环,即第一循环和第二循环,验证数据的重复性和有效性。正式加载时按20%、40%、60%、80%、100%校准载荷分5级进行,到达每级载荷后保持一段时间,到达80%校准载荷时保载,待试验安全检查人员完成飞机、加载系统、约束等目视检查后方可继续进行。

2 自动加载系统振动分析及控制

2.1 六点协调加载试验系统振动特性

机翼六点协调加载,加载点为7、8、9、10、11、12,如图1所示。左机翼(LW)和右机翼(RW)对称加载,各加载点的目标载荷如表1所示。试验时,预加载、正式加载第一循环均正常进行,在正式加载第二循环进行到逐级卸载100%至80%的下降阶段时发生振动现象,同时伴有较大响声。

分析发生振动时15 s内的载荷数据,左右两侧六个加载点位置处的载荷时间历程曲线如图3所示。

图3 六点协调加载试验载荷曲线

由此可知,左、右两侧六点载荷均呈周期性振动。左侧六点振幅远大于右侧六点振幅,且其振动比右侧提早发生近3 s,右侧加载点的振动为被动响应。此外,左侧11号加载点的振动幅值最大,其振动发生后幅值迅速增大至18 kN,并在第10 s触发应急卸载。

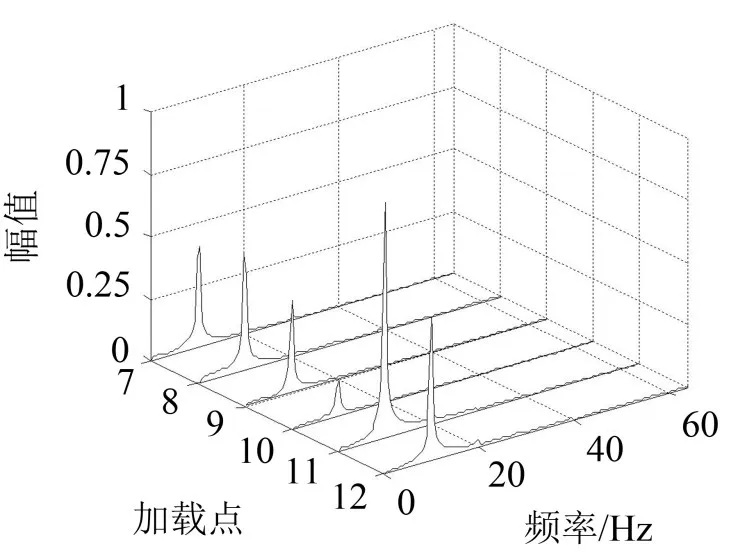

本试验系统静态作动器的工作频率范围为10 Hz以下,超过10 Hz就有可能引起振动。而图4结果表明,左侧六个加载点位置处振动的特征频率为10.5 Hz,显然已超出静态作动器的工作频率范围。

1)1971—2010年的40 a中,环太湖地区气温整体呈升高趋势,与全球气温变暖趋势一致。而降水分布则表现为太湖北部的降水增加,南部减少。增温幅度最大的是吴江站,达0.85 ℃/(10 a)。降水变化幅度最大的是长兴站,达-63.67 mm/(10 a)。以1990年为时间节点,环太湖地区的增暖率存在完全相反的区域分布,且春、夏季降水的空间分布差异性大于秋、冬季。太湖西北部地区在春、夏季增暖明显,东南部和南部地区在秋、冬季增暖明显。整个环太湖地区的降水在冬季均呈现明显的增多趋势。

图4 左侧振动频率

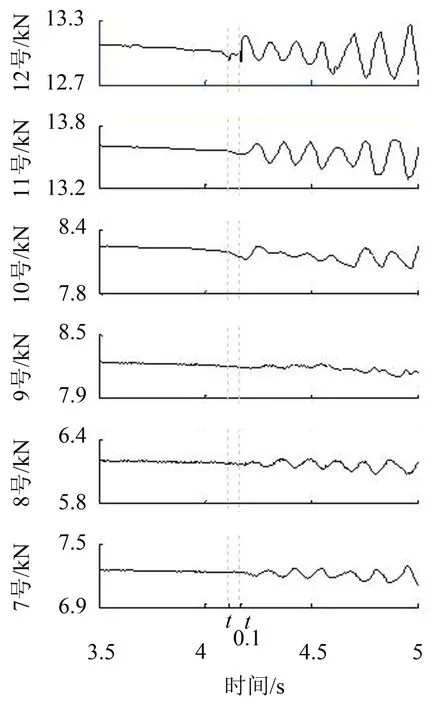

然后,取先发生振动的左侧六点3.5 s到5 s时间段内的载荷数据进一步分析,如图5所示。可以看到,在t0=4.11 s时刻左侧12号加载点最先出现明显波动,并在t1=4.17 s时刻率先开始振动。紧接着,左侧其余五个加载点相继开始振动。左侧六个作动器之间的协调性已经破坏。

图5 左侧振动起始点

2.2 系统振动主要影响因素

2.2.1 试验件结构刚度

此前,采用该液压自动协调加载系统进行了多次刚度梁调试试验和多型飞机部件载荷校准试验,均未发生振动。相比而言,本次试验对象为大展弦比机翼,该类结构柔性大,刚度较小(机翼弯曲刚度如图6所示),在进行载荷校准试验时,各加载点位置会沿着加载方向发生较大的位移,使得作动器之间的协调性变差,造成载荷上升过程“此起彼伏”的不同步现象,进而引发加载系统振动。

图6 机翼刚度计算结果示意图

而且试验还发现,靠近机翼根部的加载点15-20(图1),无论单点还是多点协调加载均无振动发生。由此亦可知,越靠近机翼根部,刚度越大,自动加载系统协调性较好,不易发生振动;相反,机翼中部至翼尖刚度减小,易发生振动。

2.2.2 系统参数PID值

影响作动器受控性的三个参数,比例因子P、积分因子I、微分因子D,控制命令的响应速度、跟随性和稳定性。

(1)随着P值增大,误差逐渐减小并且反馈信号越来越接近命令值。P值过低会使系统变得响应迟缓,提高P值能够提高系统响应速率,但P值过高会引起系统不稳定。

(2)I值决定反馈信号准确地趋近预定命令水平所消耗的时间。提高I值能增加系统的响应速率,I值过高会引起低频摆动或震荡。

(3)适当的D值能够使系统平静地运行,D值太高会引起高频的不稳定性。

根据经验,载荷校准试验P值在0~10之间,I值在0~1.0之间,D值多数为0,极个别情况取值在0.01,甚至更小。合理的PID值设置,有利于保证作动器受控性和协调性良好,但对系统振动来说效果有限。

2.2.3 加载时间

机翼载荷校准试验主要以载荷控制为主,加载工况共51个,如表2所示。试验时,每一级加载对应的时间参数设置直接影响到试验安全。

表2 机翼试验工况

(1)自动协调加载系统振动发生的时间不确定,在预加载、正式加载的第一循环和第二循环均有可能发生;而且,按照试验进程,即使预加载和第一循环已经顺利实施,在第二循环时仍有可能发生振动;

(2)自动协调加载系统振动大多发生在加载上升阶段,卸载下降阶段也有可能发生;

(3)根据以往试验经验,上升阶段加载时间取15 s,下降阶段卸载时间取10 s,满足试验要求。但在本次试验中,当上升阶段加载时间小于20 s,下降阶段卸载时间小于10 s时,由于时间过短,无论单点、多点工况时自动协调加载系统都有可能发生振动;当上升阶段加载时间取值在20 s~50 s之间,下降阶段卸载时间取值在10 s~30 s之间时,单点、两点工况时自动协调加载系统均无振动发生,但六点工况时系统容易发生振动;当上升阶段加载时间不小于50 s,下降阶段卸载时间不小于30 s时,即使六点、八点工况也安全完成,自动协调加载系统无振动发生。

同一加载工况,载荷量级大,即目标载荷大,则试验精度高,与此同时加载速率也大,对避免自动协调加载系统振动不利。但为了保证试验精度,不能降低目标载荷,此时,只能通过延长加载时间来降低加载速率,防止振动。然而,当上升阶段加载时间从20 s增加到50 s,下降阶段卸载时间从10 s增加到30 s时,完成一个工况所需的时间也由原来的12 min延长至30 min,整个试验周期拉长。因此,时间参数并非越大越好,试验安全和效率须兼顾。

4 结语

本文对载荷校准试验中出现的自动协调加载系统振动问题进行了分析研究,提出了安全有效的解决方案,积累了宝贵的试验经验,并为后续相关试验提供了参考。

[1]曹景涛.飞机V型外倾双垂尾载荷校准技术[J].航空科学技术,2015,26(2):59-63.

[2]钟海.T型尾翼布局飞机平尾载荷校准技术研究[J].科技创新导报,2013(31):35-36.

[3]蒋祖国,田丁栓.飞机结构载荷/环境谱[M].北京:电子工业出版社,2012:260-267.

[4]何发东.基于多点协调加载试验的机翼飞行载荷模型研究[J].机械科学与技术,2015,34(11):1800-1804.

[5]钟海,张鹏程.大展弦比机翼载荷校准技术研究[J].科技传播,2013,3(上):10-11.

[6]Flextest aircraft structural test system use manual[Z].MTS Systems Corporation,2010.

[7]曹景涛,高尚.液压多点协调加载技术在机翼载荷校准试验中的应用[J].航空科学技术,2015,26(5):71-75.

Analysis of Vibration inAuto-loading Systems for Load Calibration

JIA Tian-jiao,GAO Shang,ZHANG Hai-tao

(Chinese Flight Test Institute,Xi’an 710089,China)

Vibration and loud noise occur in aircraft load calibration tests when using automatic hydraulic loading system,which will directly affect security of aircraft and the testing workers.The load data of the system vibration during six-point symmetrical coordinated loading process of a high aspect ratio flexible wing is analyzed in both time domain and frequency domain.And the vibration characteristics of the test system are summarized.The key factors affecting the coordination of test system,such as the rigidity of the tested components,PID parameters of auto-loading system and the loading time,are studied in detail.The range of the PID parameters is provided based on the engineering experience.The results show that when structural stiffness of the load calibration test components is low,the coordination among the actuators becomes poor and the low frequency vibration of the auto-loading system may appear very easily.This lowfrequency vibration can be prevented effectively by prolonging loading time and reducing the loading rate.

vibration and wave;load calibration;aircraft;auto-loading system

V217+.32

A

10.3969/j.issn.1006-1355.2017.05.009

1006-1355(2017)05-0042-04

2017-03-02

贾天娇(1985-),女,西安市人,工程师,目前主要研究方向为飞行载荷测量及飞机结构强度。

E-mail:jiatianjiaonihao@126.com