某2万m3润滑油储罐底板腐蚀检测及原因分析与预防

胡 永,韩敬翠,沈建民,周晓彤

1.中海石油宁波大榭石化有限公司,浙江宁波 315812

2.宁波市特种设备检验研究院,浙江宁波 315048

3.宁波市劳动安全技术服务公司,浙江宁波 315048

某2万m3润滑油储罐底板腐蚀检测及原因分析与预防

胡 永1,韩敬翠1,沈建民2,3,周晓彤3

1.中海石油宁波大榭石化有限公司,浙江宁波 315812

2.宁波市特种设备检验研究院,浙江宁波 315048

3.宁波市劳动安全技术服务公司,浙江宁波 315048

某企业一台2万m3润滑油储罐发生腐蚀泄漏,通过资料审查、运行情况调查、漏磁检测、超声相控阵C扫描腐蚀检测、割板验证等手段确认腐蚀发生在罐底板土壤侧;漏磁检测及超声相控阵C扫描腐蚀检测是储罐底板腐蚀检测的有效手段,两种方法结合能实现对罐底板100%面积的腐蚀检测。罐底板腐蚀穿孔与罐底土壤侧存在较多水分、沥青砂中混杂有较大直径碎石、罐底防腐未完全按设计要求实施、使用温度处于土壤腐蚀速率最大的温度范围等因素有关。罐底更换工程中,采取使用防水密封材料做成朝罐外8°斜坡的防水檐,改善地基材料环境和底板防腐涂料,以及增加阴极保护等措施,经过2年运行证明措施有效。

储罐;腐蚀;漏磁检测;土壤腐蚀;腐蚀检测;超声相控阵

大型立式常压储罐作为一种大型储存设备在石化企业、仓储公司中广泛使用,由于储罐底板直接与地基接触,易产生腐蚀。调查发现,储罐投用2~3年后,罐体会出现不同程度的腐蚀,据统计约有38%的储罐出现腐蚀穿孔[1]。储罐受储存介质、地基状况、保温层进水、防腐质量、所在地天气等因素影响,易产生各种类型的腐蚀,严重影响储罐使用寿命及装置安全运行[2-3]。对储罐底板的腐蚀检测手段很多,测厚、声发射、漏磁等均是储罐底板腐蚀检测的有效手段[4-6]。

2014年2月5日某企业在日常巡查中发现一台2万m3润滑油储罐混凝土地基环梁的周边有油迹。清罐后检查发现,储罐底板中部有一直径25 mm的腐蚀穿孔,为土壤侧腐蚀导致的底板穿孔。为了解储罐底板腐蚀状况,采用漏磁检测技术对储罐底板进行全面扫描,发现储罐底板地基侧腐蚀严重,还采用割板验证、超声相控阵C扫描等手段进行测试验证。结果表明:漏磁检测、超声相控阵C扫描是储罐底板腐蚀检测的有效手段。同时结合储罐设计、建造资料,分析了储罐底板的腐蚀原因并给出了可采用的预防措施。

1 储罐基本情况

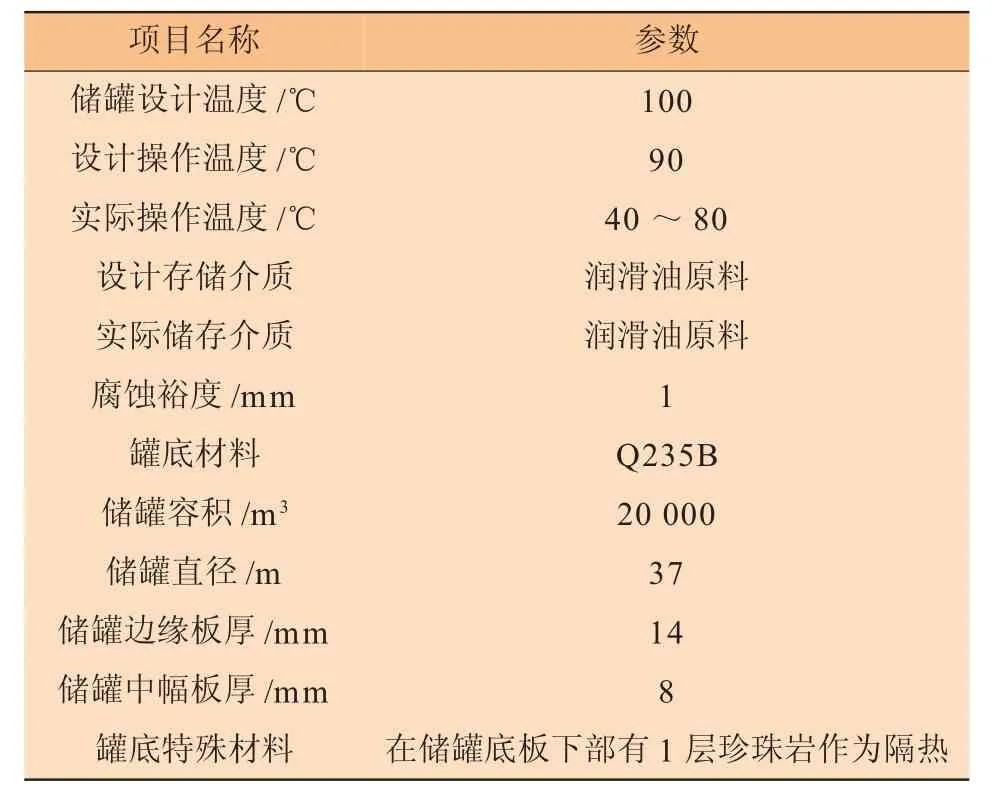

储罐于2009年3月正式投用,至2014年2月发生泄漏仅使用了5年。储罐基本参数见表1,储罐地基结构示意如图1所示。

表1 储罐基本参数

图1 储罐地基结构示意

从图1可以看出,储罐地基有憎水珍珠岩层,罐底边缘板外侧易沉陷于珍珠岩层。现场宏观检查发现储罐罐底边缘板低于混凝土环梁上表面,为避免雨水直接渗入罐底,业主用镀锌铁皮设置了防水檐,能起到一定的防水作用,但防水檐是在投入使用1年后才设置的,在未设置防水檐前,雨水极易进入罐底土壤侧,同时现场查看发现防水檐存在破损渗水现象。

2 储罐底板检测

2.1 漏磁检测及割板验证

采用Floormap VS2储罐底板漏磁检测仪以及Handscan手持式漏磁仪对底板进行漏磁检测,8 mm厚中幅板区域采用电脑自动绘图记录模式,14 mm厚边缘板区域采用手动模式扫查,记录大于等于20%当量值的缺陷;在自动扫查仪不能接近扫查的区域采用Handscan扫查,采用手动模式,检出门槛设置为40%。

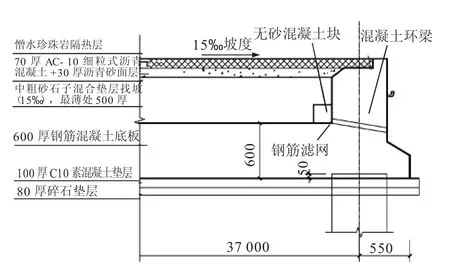

图2为罐底中幅板漏磁扫描结果,中幅板上有2处缺陷当量值大于80%、1处当量值介于70%~79%、2处当量值介于60%~69%、3处当量值介于50%~59%及几十处当量值介于40%~49%,而当量值介于20%~39%的缺陷有几万个。边缘板厚度14 mm,当量值介于20%~30%的点有9处。越靠近储罐中心腐蚀点越密集,东北侧至南侧约半个储罐腐蚀点相对更密集,靠近中幅板搭接焊缝附近腐蚀点也较多。

图2 储罐底板漏磁扫描结果

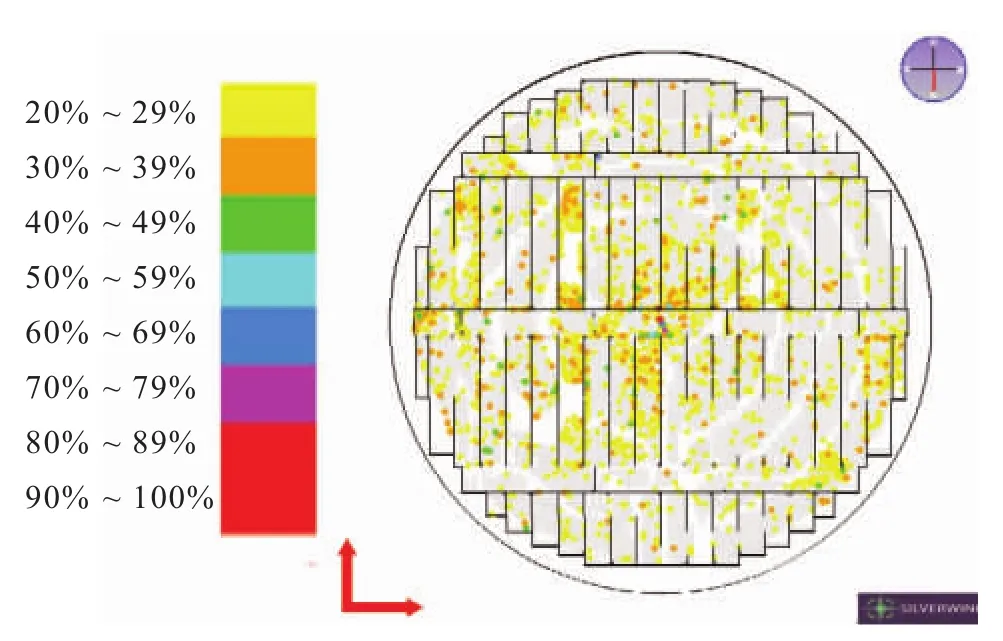

图3为泄漏点所在中幅板漏磁扫查结果,红色点为穿孔所在位置,图4为穿孔部位割板后照片,图3中方框所选区域当量值为40%~69%,图5为该部位割板实物照片,从照片上可看出,底板腐蚀严重,底部防腐漆局部剥落,用工具测量腐蚀坑最大深度为5.1 mm(64%)与漏磁检测结果较接近。对当量值为33%和39%的两部位也进行割板验证,割除后发现下表面确实存在腐蚀,见图6,实测腐蚀深度在30%~40%之间,这表明漏磁检测结果可信,漏磁检测技术是储罐底板腐蚀全面扫描检测的有效手段。割板后发现土壤侧防腐层为红丹漆,与设计要求的环氧煤沥青涂层不一致。

图3 穿孔所在中幅板漏磁扫查结果/mm

图4 穿孔部位割板(土壤侧)照片

图5 当量值40%~69%部位的割板验证照片

图6 当量值33%和39%割板验证照片

2.2 超声相控阵C扫描补充扫查及割板验证

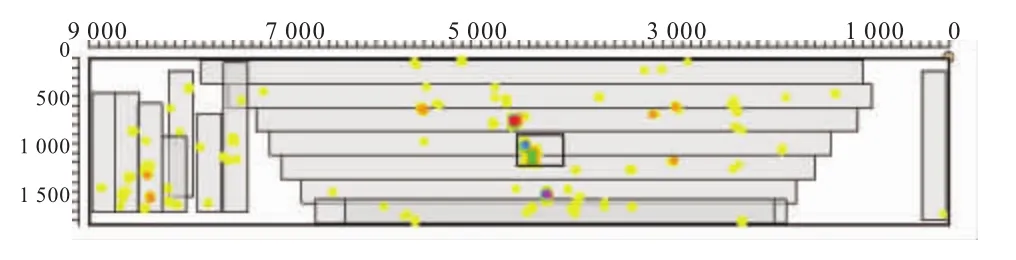

漏磁检测基本能覆盖整个罐底板,但因仪器结构原因,靠近底板搭接焊缝50 mm范围为漏磁检测盲区无法扫查。缺陷位于上表面可采用目视方法对漏磁盲区进行补充检查,但当腐蚀缺陷位于底板下表面时目视检测失效,尤其是腐蚀较严重的土壤侧,其腐蚀形状不规则,常规超声测厚仪经常出现无反射波、读不出数据的现象,需要一种有效的补充检测手段来确认盲区底板腐蚀状况,超声相控阵C扫描腐蚀检测则是一种有效的盲区补充检测手段。这种方法在检测过程中可直接通过图像识别其是否存在明显偏离底波的异常缺陷,可直观、有效、可靠地进行检测,判断也较方便。

相比常规超声直探头检测,超声相控阵探头内置几十个小晶片,对不规则反射面的回波接收识别能力要远强于直探头。图7为超声相控阵C扫描搭接焊缝边缘底板,判断其存在较大面积腐蚀后,割板进行验证的照片。

图7 搭接焊缝边缘底板土壤侧腐蚀照片

图7显示:搭接焊缝附近底板土壤侧的确存在较严重腐蚀,表明超声相控阵C扫描能有效检出漏磁检测盲区部位的底板土壤侧腐蚀。

现场检测通常是在未去除油漆时进行,由于油漆部位的反射干扰,一般会存在3~4 mm深盲区,如果底板腐蚀严重,仅剩余3~4 mm时,应注意加强检测中的识别,避免有效信号被油漆信号淹没。此时应采取打磨去除检测部位油漆的方法,来减少相控阵上表面盲区。

3 腐蚀原因分析

根据储罐设计建造资料、运行记录、漏磁检测、超声相控阵检测、割板验证等情况,可确认储罐底板腐蚀与以下因素有关:

(1)设计为高温储罐,设计温度100℃,设计操作温度为90℃,设计时从隔热、防水角度考虑罐底下表面敷设了一层憎水珍珠岩;但实际使用温度为40~80℃,未达到设计使用温度,在40~80℃大气腐蚀速率、土壤腐蚀速率较快[7-8],虽然是憎水珍珠岩,但由于储罐的空载和满载会造成罐底板的起伏变形,在底板和基础之间形成了很多通道和空间,水分进入罐底土壤侧不可避免且不易流失,在罐底土壤侧形成电化学腐蚀环境。边缘比中心腐蚀少,主要是因为边缘的水更容易干,一旦水气进入罐底板中心部位,短时间内很难干,导致腐蚀更严重。

(2)灌底板土壤侧未按设计要求涂覆环氧煤沥青涂料,而是涂覆了红丹漆,实测底板土壤侧防腐层厚度为101~120 μ m,未达到设计要求的250 μm,且红丹漆易在水环境下剥离、脱落,加速底板腐蚀。检测中发现中幅板搭接焊缝附近缺陷较多,因为这些部位受焊接影响,底部防腐层被破坏,更易受腐蚀。

(3)氧浓差电池是导致储罐底板腐蚀的一种重要机理,对同一种金属表面来说,氧浓度大的区域电位高是阴极,氧浓度小的区域电位低是阳极,石块、塑料等与金属紧密接触部位氧浓度低易成为阳极被腐蚀掉,形成一个个腐蚀坑。割板后发现腐蚀坑下往往连着一片物质,敲碎后含有氧化铁成分,同时周边存在大石头,地基沥青砂也较薄,沥青砂中混杂直径约10 mm的瓜子片,这表明土壤侧底板存在氧浓差电池腐蚀。

罐底土壤侧存在较多水分,沥青砂中混杂有较大直径的碎石,罐底防腐未完全按设计要求实施,使用温度刚好处于土壤腐蚀速率最大的温度范围等多因素综合,导致该储罐底板腐蚀泄漏。

4 预防控制措施

通过检测及原因分析,确认了储罐底板腐蚀的主要原因,针对性地采用了以下预防控制措施:

(1)改进防水檐。原来利用保温铁皮设置的防水檐无法完全避免雨水进入到罐底土壤侧,对其进行改进,将外边缘板与环梁的搭接处使用防水密封材料做成朝罐外8°斜坡的防水檐,防止雨水进入罐底。

(2)改善地基材料环境和涂料防腐。由于整个罐底腐蚀严重,尤其是底板焊缝附近腐蚀最严重,存在部分腐蚀穿孔,该企业从安全角度考虑,对整个罐底板进行了更换处理,并采用环氧煤沥青底漆对底板进行防腐,考虑到原地基中存在一些碎石,在更换罐底时将原有地基砂层进行了替换。

(3)采取阴极保护措施。采用镁合金牺牲阳极保护罐底板,将镁合金牺牲阳极按放射状分布埋设于罐基础环形梁内的细砂层内,阳极埋深0.4 m,在环形梁处牺牲阳极与罐底板外覆板焊接。

罐底更换工程于2014年10月实施,目前该储罐已安全使用2年。2016年11月份对底板进行漏磁检测并对底板搭接焊缝进行超声相控阵扫查。检测结果显示:底板没有严重腐蚀,采取的预防措施是有效的。

5 结束语

漏磁检测及超声相控阵C扫描腐蚀检测是储罐底板腐蚀检测的有效手段,两种方法结合能实现对罐底板100%面积的腐蚀检测。

储罐设计、施工、运行应充分考虑引起腐蚀的各种因素,尽量减少腐蚀发生。如设计时充分考虑用户更换储存介质的可能,增设罐底阴极保护等;施工中严格把关,确保储罐地基处理符合标准要求,保持洁净,避免杂物,确保罐底防腐严格按照设计要求执行;运行中做好维护保养,避免水汽进入罐底,同时对设计为高温罐的,应尽可能按原有工况工作,如要改变工况应进行评估,以确保储罐适应性。

定期进行储罐检测,能够了解储罐的腐蚀情况,减少储罐腐蚀穿孔的发生。

[1]史玉颖,杨剑锋,刘文彬,等.炼油厂储罐腐蚀检查及防护措施[J].安全与环境工程,2014,21(3):90-93.

[2]赵雪娥,蒋军成.原油储罐的腐蚀机理研究及防护技术现状[J].中国安全科学学报,2005,15(3):104-107.

[3]程四祥,蒋金玉.常压储罐腐蚀的风险分析[J].理化检验——物理分册,2011,47(6):356-360.

[4]陈松生,竺国荣,沈建民,等.危险化学品储罐检验法规及检验技术探讨[J].石油工程建设,2008,34(5):1-4.

[5]林远龙,陈虎,祝金丹.储罐底板腐蚀状况检测与安全评估[J].石油与化工设备,2010,(13):54-56.

[6]沈建民,陈定岳,杨福,等.汽柴油钢制储罐底板腐蚀案例分析及防护措施[J].金属热处理,2015,40(增刊):47-49.

[7]GB/T30578-2014,常压储罐基于风险的检验及评价[S].

[8]GB/T30579-2014,承压设备损伤模式识别[S].

Corrosion detection,cause analysis and prevention of bottom plate of 20 000 m3lubricating oilstorage tank

HU Yong1,HAN Jingcui1,SHEN Jianmin2,3,ZHOU Xiaotong3

1.Ningbo Daxie PetrochemicalCo.,Ltd.,CNOOC,Ningbo 315812,China

2.Ningbo Institute of SpecialEquipment Inspection,Ningbo 315048,China

3.Ningbo Labor Safety and Technology Services Company,Ningbo 315048,China

Corrosion leakage occurrs in one 20 000 m3lubricating oil storage tank of a certain enterprise.By means of data review,operation investigation,magnetic flux leakage testing,ultrasonic phased array C scan corrosion detection and bottom plate cutting verification,the leakage is confirmed at the place near the tank bottom external side contacting soil.Combination of magnetic flux leakage testing and ultrasonic phased array C scan corrosion detection can effectively realize the detection for 100%bottom area.Corrosion perforation at the tank bottom is concerned with much moisture in the soil beneath the tank,asphalt sand mixed with larger diameter gravels,failure to implement the tank bottom anticorrosion measures according to design requirements,and tank working in the temperature range of maximum soil corrosion rate.The protection measures are applied in tank bottom replacement,which include setting waterproof eave of 8°slope with waterproof and sealing material, improving foundation material and bottom anticorrosion coating,and adding cathodic protection.These measures are proved effective for the lubricating oilstorage tank operatiing for two years.

storage tank;corrosion;magnetic flux leakage testing;soilcorrosion;corrosion detection;ultrasonic phased array

10.3969/j.issn.1001-2206.2017.05.015

胡 永(1979-),男,湖南浏阳人,2002年毕业于茂名学院环境工程学院环境工程专业,现从事油气储运管理工作。Email:huhuyong2@cnooc.com.cn

2017-05-07;

2017-08-16