基于有限元的自升式平台桩腿快速维修方法研究

刘大辉, 白 勇, 阮伟东, 程 鹏

1.浙江大学建筑工程学院,浙江杭州 310058

2.中集海洋工程研究院有限公司,山东烟台 264670

基于有限元的自升式平台桩腿快速维修方法研究

刘大辉1,2, 白 勇1, 阮伟东1, 程 鹏1

1.浙江大学建筑工程学院,浙江杭州 310058

2.中集海洋工程研究院有限公司,山东烟台 264670

自升式平台是进行海上油气资源开发、海上风电场建设等海上工程的重要装备。自升式平台事故一般会造成平台重要承载结构——桩腿的损坏。高效地维修损伤桩腿,使平台尽快恢复作业能力成为业内关注的重点。回顾了近年来自升式平台的穿刺事故情况,简要介绍了自升式平台穿刺事故的成因,探讨了平台事故后的检验、检测手段和常规维修方法。以某自升式平台事故后的维修为例,通过利用有限元软件的分析结果制订了高效、可行的桩腿修复方案,并得以验证。研究结果对今后自升式平台桩腿的维修具有一定的指导意义。

自升式平台;桩腿;维修;有限元

目前,自升式移动平台在移动平台中所占比例达70%。自升式平台在使用过程中存在穿刺、基础滑移等多种事故的风险,这些事故的发生除了对平台上工作人员的生命安全威胁极大外,对桩腿和船体结构的损坏也极大,严重影响平台的作业效率。如何高效、安全地对事故后的桩腿结构进行修复值得相关各方关注和重视。

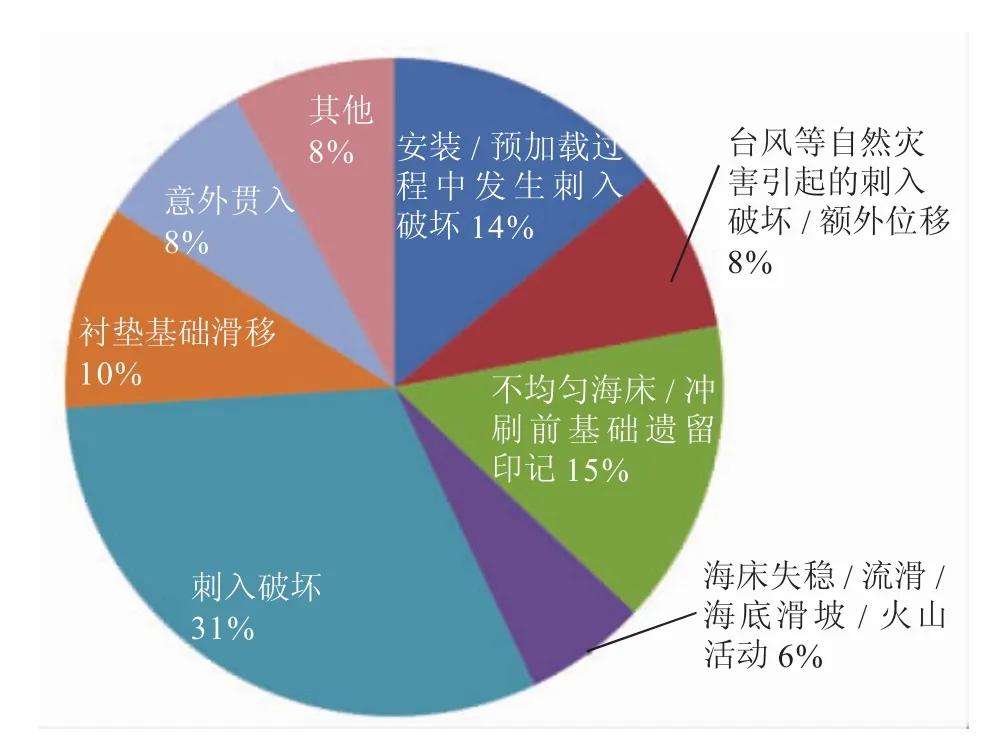

近年来,自升式平台发生事故的概率有增长的趋势。据MSL公司统计(见图1)[1],近年来自升式平台发生的事故中,穿刺破坏(punch-through)引起的平台事故占比高达61%,其他与基础相关的滑移、海床失稳等事故占比31%。

据统计[2],多数自升式平台事故都导致了平台桩腿和固桩区的损坏,维修费用高达几百万到几千万美元[3],且维修周期长,延误平台的作业计划;因此,研究自升式平台事故发生后高效、可行的桩腿维修方案,是非常必要和重要的。

图1 自升式钻井平台事故原因调查统计分类

自升式平台事故也越来越得到海洋钻井公司的重视[4-7]。赵广景[8]就自升式钻井平台桩腿齿条磨损及裂纹的修补工艺进行了探讨,李军[9]介绍了自升式移动钻井平台齿条修复案例,黎剑波[10-11]研究了自升式钻井平台桩靴裂纹分析、处理及修复和压载穿刺对钻井平台结构的影响及处置方案,张传信[12]等研究了自升式钻井平台桩腿齿条焊缝裂纹的修复。

自升式平台可分为三大部分:船体、桩腿和升降机构。作业时桩腿下伸到海底,站立在海床上,利用桩腿托起船体开展作业;拖航时桩腿收起,船体处于漂浮状态。自升式平台的作业水深范围从12 ft(1 ft=0.304 8 m)直至550 ft,甚至更深海域。大多数自升式平台的作业水深200~400 ft,从表1的全球海上钻井装置数量统计[13]来看,自升式平台占比近45%。

表1 全球现有海上钻井装置数量统计

1 穿刺破坏事故介绍

2002年,Osborne和Paisley[14]在调研并分析大量穿刺事故的基础上,首次明确定义了自升式钻井平台的穿刺概念:自升式平台操作期间,桩靴基础突然快速沉降,导致严重损失的事故。根据损失程度,穿刺事故可以分为两类:自升式平台的可操作性严重损失,定义为“穿刺失效”;自升式平台受到的损害较小,仍可以操作,定义为“不可控制的插桩”。统计数据显示,穿刺主要发生在自升式平台升船、预压载或自存期间[15],而且穿刺时,多出现某个桩靴/桩腿的急速下沉,伴随着桩腿与自升式平台船体之间的相对转动,使桩腿及固桩区结构承载过大,很可能损伤了桩腿及固桩区的结构和设备,主要的损坏区域分析见表2[12]。

通常情况下,穿刺事故会引起固桩区结构或该区域桩腿结构的破坏、齿条的磨损、桩腿和桩靴连接区域的结构破坏等。穿刺事故发生后需要尽快针对这些区域展开目测、激光测和无损探伤(NDT)等检查、检测,其准确的结果是制订合理可行修复方案的基础。

2 事故后的检查

首先定性地观察三条桩腿的损坏程度。通常,穿刺桩腿的损坏程度会最严重,然后检查升降装置,看其是否可以正常运行,具体的检查流程如下。

表2 穿刺事故损坏区域分析

2.1 桩腿的检查

利用仪器对桩腿进行精确测绘,获得准确的变形数据,尤其对齿条直线度与拱度进行准确测量。对所有齿条的齿形和齿面进行目测检查,并选择变形的齿面进行大规模探伤。对桩腿上的冲桩管道等附件进行检查。

2.2 固桩区的检查

对固桩区的检查以目测、全面焊缝探伤及尺寸测量为主要手段,其覆盖范围需达到100%。包括导向板磨损、脱落情况,承载结构变形情况,升降装置的支座是否出现裂纹等。

2.3 升降装置的检查

升降装置作为桩腿与船体之间唯一的垂向承载力传递载体,需要重点检查。通常其检查的手段分为3个层次:目检,听运转噪声、局部抽查并使用内窥镜检查,全面拆检。

2.4 围桩区结构的检查

目测检查桩腿围井结构(耐磨板、船底及其对应舱室内部框架等结构)并对相关焊缝进行探伤以判断是否有损伤。

2.5 桩靴结构的检查

通过目检、气密性试验和探伤等手段,检查桩靴是否变形、桩靴与桩腿连接部位是否出现裂纹等。

3 基于有限元分析探索维修方案

自升式平台的穿刺事故通常发生在离岸较远海域,如果事故较轻,可以在事故位置尽快处理;如果事故较严重,则需要拖航到维修码头或船坞进行检测维修。可以根据事故过程的平台检测记录数据开展自升式平台整体的穿刺过程结构动态响应分析[15];或根据事故后的检查及检测结果,建立有限元模型,施加变形载荷进行静态分析,确定桩腿各个变形构件的应力情况,根据应力情况来确定维修方案。如果平台需要拖航至码头或船坞内进行修复,还需要对变形桩腿拖航时的受力情况进行评估。

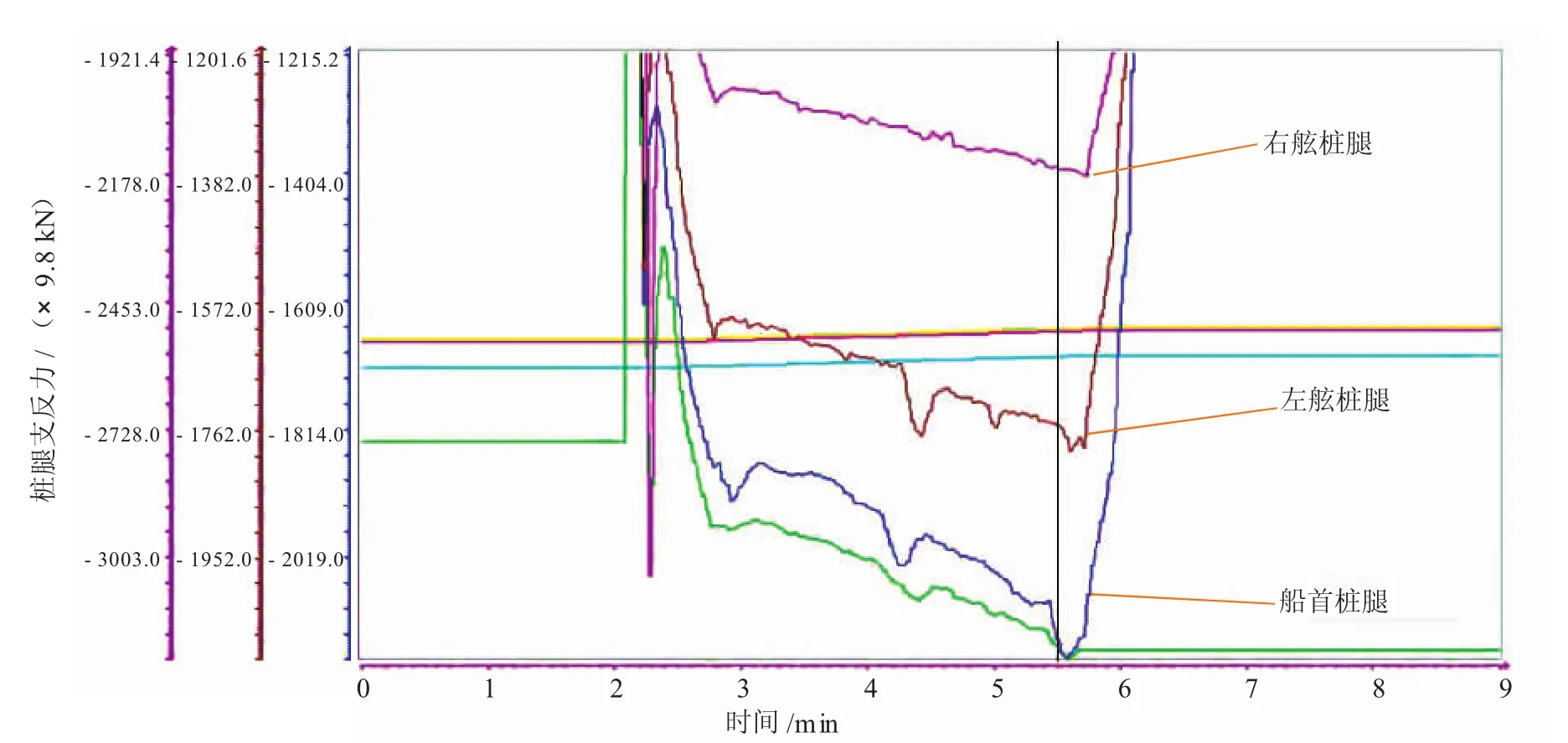

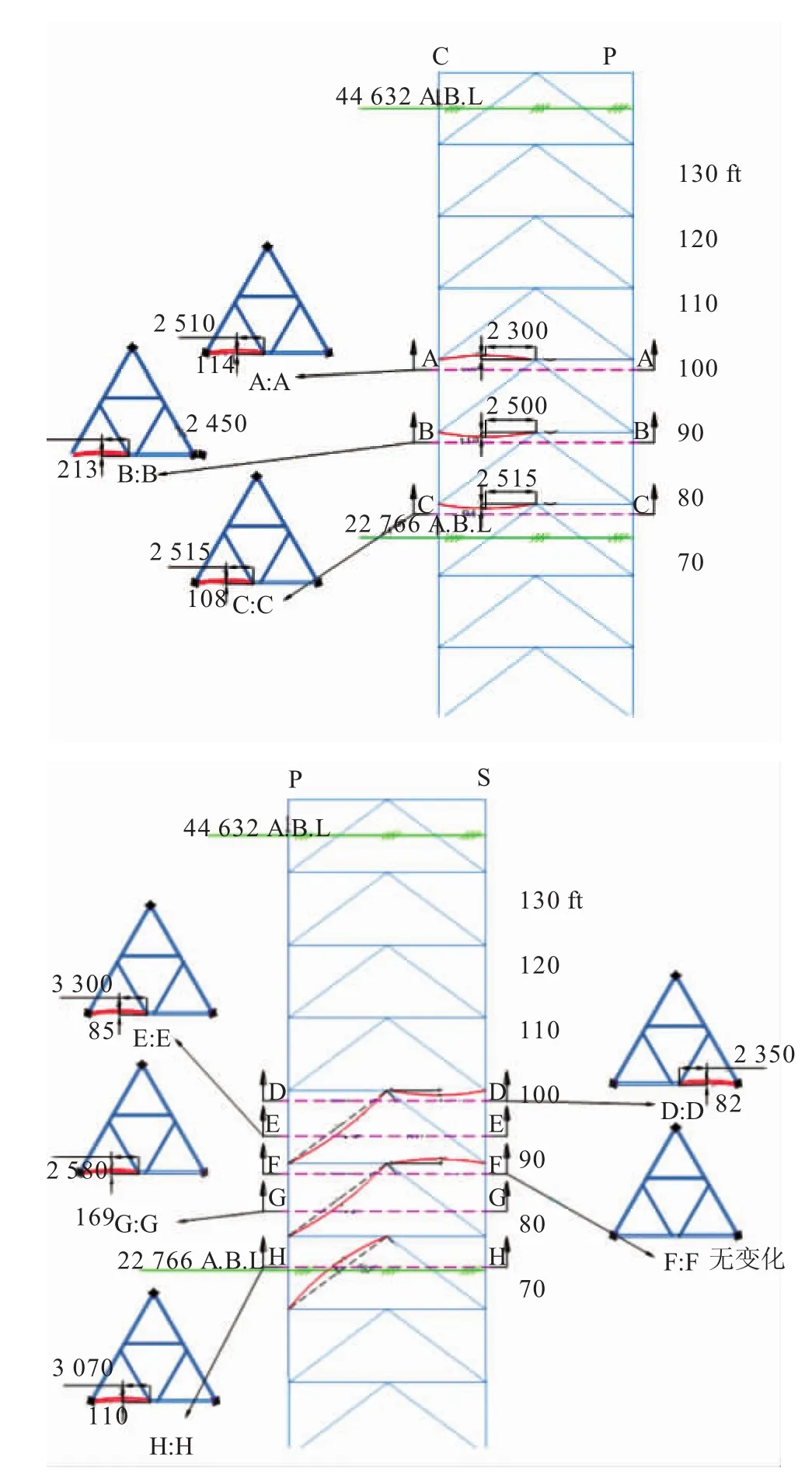

本文研究的平台穿刺事故属于“不可控制的插桩”,根据插桩过程中的桩腿反力记录(见图2)可以看出:首部桩腿(Bow Leg)发生了穿刺,左舷桩腿(PORTLeg)和右舷桩腿(STBD Leg)受影响较小。目测检查发现船首桩腿的齿条、导向板有磨损(见图3),桩腿的撑管和弦管都有变形(见图4),固桩区无明显变化,升降系统仍可以运行。将桩腿变形区域提升至固桩区10 m以上位置,发现变形有缓解,利用激光扫描全站仪测绘三个桩腿的主弦管的变形,并搭设脚手架对变形桩腿进行精细测量,获得精确变形数据(见图5)。

图2 自升式平台插桩过程的三个桩腿支反力的时间历程曲线

图3 齿条与导向板的磨损情况

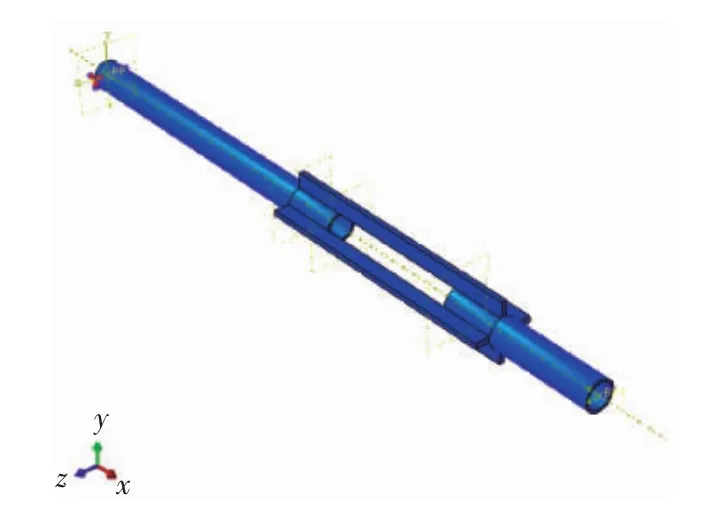

利用SACS及ABAQUS软件建立桩腿有限元模型,将桩腿的测量变形以位移载荷的方式施加到结构上,获得所有关心结构的应力水平情况。分析结果显示,部分杆件发生了塑性变形,需要人为恢复或者用新的结构替换发生塑性变形的结构。

图4 桩腿变形目测结果

图5 桩腿结构变形(最大值)测量结果示意/mm

建立首部桩腿模型,施加变形荷载和近海拖航(Field Tow)环境载荷(环境条件为摇摆周期11 s,单边摇摆6°)进行校核,确定变形桩腿是否满足近海拖航强度要求,如果满足可以选择在温和海况下就近拖航到码头或船坞进行维修。

经过校核,强度不满足拖航要求。随后提出了先切断变形严重的撑管,采用焊接扶强板来加强撑管的方案(见图6)。采用solid单元运用有限元计算,结果显示该种方法可以有效起到加强撑管的作用,进而起到近海拖航临时加强的作用。

4 维修方案确定及维修效果

图6 撑管切断后的补强方法模型

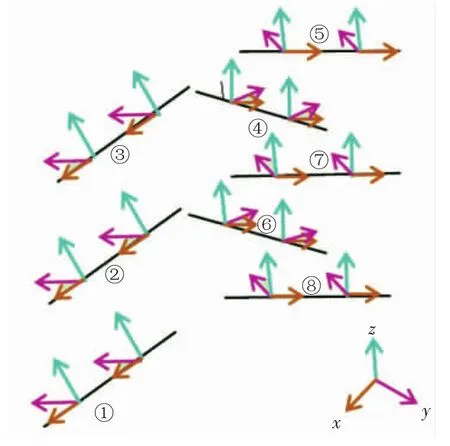

根据图7所示受力方向及表3(施加图5所示的位移载荷)所表述的有限元计算结果判断,①~⑧号变形撑杆多数发生了塑性变形,且受力较大,其中,⑦撑杆受到的轴向压力最大,达到19 982 kN,⑥撑杆的轴向力次之,为19 723 kN,①撑杆轴向力最小。因事故平台离岸距离较近,且平台桩腿变形不是很严重,其他升降系统、固桩区和围井结构等系统经检测基本无变形且运行正常,所以创新性地提出利用平台结构自身的回复力进行桩腿修复工作。经分析,弦管(Chord)的变形为弹性变形;而发生塑性变形的撑管,约束了弦管的变形,无法恢复。因此计划逐次切割发生塑性变形的撑管,释放约束。

图7 变形横撑管及斜撑管的受力方向示意

表3 变形构件①-⑧的受力情况

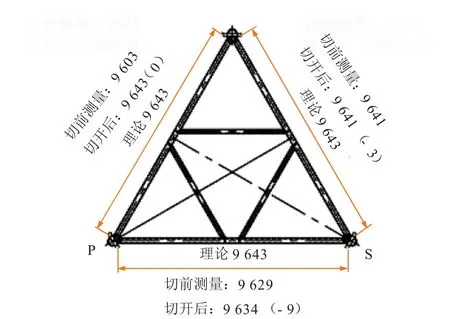

依据有限元分析结果,比较、分析、讨论并制订了详细的塑性变形撑管的切割顺序:中等应力水平撑杆→高应力水平撑杆→低应力水平撑杆。全部切割结束后,重新进行弦管和撑管的精度测量(见图8,括号中的数值表示撑管切割前、后桩腿弦管距离变化)。

图8 塑性变形撑管切割前、后桩腿弦管距离变化/mm

测量结果显示:弦管间距基本恢复正常,但是局部的弦管弧度和平整度仍需调整。针对这个情况,创新性提出采用升降装置、锁紧装置和导向板等进行二次装置外力扶正,在升降过程中发现桩腿有一定程度的恢复,但仍存在局部的弦管弧度和平整度要恢复。采用围井结构的顶部架焊更高导向结构,通过导向结构进行导向性纠正,来恢复弦管结构弧度和平整度。导向后经检测效果理想,达到了要求的精度。对切断的撑管进行替换,替换过程中通过贴应变片等方式控制焊接前后的热处理、残余应力及残余变形,随时注意不要产生新的变形。焊接替换工作后对整个桩腿进行精度测量和全方位无损探伤,满足船级社的要求。至此维修工作基本结束。

5 结论

本文通过利用有限元分析的方法对自升式平台穿刺后桩腿修复方案进行研究,通过项目验证了该方法的有效性,希望能够达到交流和参考的目的。

[1]DIER A,CARROLL B,ABOLFATHI S.Guidelines for jack-up rigs with particular reference to foundation integrity[M].prepared by MSL Engineering Limited,HSE BOOKS,2004:ISBN 0 7176 2926 0.

[2]陈宏,李春祥.考虑船体浮力的自升式平台穿刺分析[J].海洋石油,2013,33(3):97-101.

[3]HOSSAIN MS,CASSIDY MJ,DALEY D,et al.Experimental investigation of perforation drilling in stiff-over-soft clay[J].Applied Ocean Research,2010,32(1):113-123.

[4]童复兴.海上石油钻井平台安全要求的由来与发展[J].航海技术,1989(2):57-59.

[5]张异彪,杨文达.层状地层中自升式钻井平台桩脚稳定性分析[J].海洋石油,2005,25(4):91-95.

[6]杨文达.海洋石油钻井平台工程地质条件评价技术研究[J].海洋石油,2008,28(4):77-82.

[7]陈宏.当今国际自升式钻井平台设计与建造市场的竞争态势[J].海洋石油,2012,32(1):97-102.

[8]赵广景.自升式钻井平台桩腿齿条磨损及裂纹的修补工艺探讨[J].石油工程建设,2010,36( 4 ):12-14.

[9]李军.自升式移动钻井平台齿条修复案例介绍[J].中国海洋平台,2010,25(4):54-56.

[10]黎剑波.自升式钻井平台桩靴裂纹分析、处理及修复研究[J].中国修船,2012,25( 5 ):52-54.

[11]黎剑波.压载穿刺对钻井平台结构的影响及处置方案[J].石油机械,2014,42( 11 ):147-150.

[12]张传信,葛树森.自升式钻井平台桩腿齿条焊缝裂纹的修复[J].中国修船,1999( 1 ):6-7.

[13]OSBORNE J J,PAISLEY M.SE Aasia jack-up punchthroughs:the way forward[C]//Offshore Site Investigation and Geotechnics'Diversity and Sustainability,Proceedings of an International Conference.London:The Society for Underwater Technology.2002:OSIG-02-301.

[14]BAGLIONI VP,CHOW G S,ENDLEY N C.Jack-up rig foundation stability in stratified soilprofiles[C]//Offshore Technology Conference.Houston:Offshore Technology Conference,1982:4409-MS.

[15]张爱霞,段梦兰.自升式平台穿刺过程结构响应研究[J].海洋工程,2013,31( 3 ):24-30.

Studyofjack-up rig leg rapid repair methodologybased on FEA

LIU Dahui1,2,BAIYong1,RUAN Weidong1,CHENG Peng1

1.Architecture Engineering College,Zhejiang University,Hangzhou 310058,China

2.CIMC Offshore Engineering Institute Co.,Ltd.,Yantai264670,China

Jack-up rig is very important to offshore oil and gas exploration,offshore wind turbine farm construction and other offshore projects.According to the statistics,most accidents of jack-up rigs result in jack-up rig leg damage.It’s concerned how to repair a damaged leg rapidly so the jack-up rig can return to its duty as soon as possible.The cases of jack-up rig punch-through accidents in recent years and corresponding causes are introduced in this paper,the inspection and detection methods and conventionalrepair methods are discussed.How to make a feasible and efficient repair plan with FEA is studied based on a real case.The FEA methodology is verified effective.The study results will give some guidance to other jack-up rig leg repair projects.

jack-up rig;leg;repair;FEA

10.3969/j.issn.1001-2206.2017.05.004

国家重点研发计划“新型极地冰区半潜式钻井平台关键技术研究”(2016YFC0303400)的子课题“极地冰区平台总体设计、防冻技术及建造技术研究”。

刘大辉(1980-),男,山东烟台人,工程师,浙江大学建筑工程学院在读博士生,主要从事海洋工程技术的研究。Email:daweiping@126.com

2017-04-25;

2017-06-23