定向聚能爆破在矿井巷道掘进中的数值研究

韩晓东,邢存恩,智丽娜

(1.太原理工大学矿业工程学院,山西 太原 030051;2.同地永财坡煤业有限公司)

定向聚能爆破在矿井巷道掘进中的数值研究

韩晓东1,2,邢存恩1,智丽娜2

(1.太原理工大学矿业工程学院,山西 太原 030051;2.同地永财坡煤业有限公司)

为了进一步提高定向聚能爆破的效果,利用数值仿真软件LS-DYNA3D,采用ALE方法设计了单锥和双锥药型罩相结合的两种不同的串联药型罩结构,对两种聚能射流的形成及侵彻作用过程进行了数值模拟。计算结果表明:两种结构均能很好的形成射流,能够有效提高射流对目标的侵彻深度,且以双锥罩为前级的装药结构形成的射流比以单锥罩装药结构形成射流的速度要高,前者的穿孔孔径较后者要大。

定向爆破;串联聚能装药;双锥药型罩;数值模拟

0 引言

在新建矿井的大量工程中,巷道工程所占的比重一般是在80%左右,其施工工期也要超过建井总工期的55%。因此,加快巷道施工进度,是缩短建设工期的重要手段。目前,岩巷掘进的破岩方法仍然以钻眼爆破为主。为了获得良好的爆破效果,不断改进爆破技术显得尤为重要[1]。

自二十世纪五十年代后期,光面爆破(简称“光爆”)技术在瑞典兴起以来,随后在各国被广泛推广应用。目前,国内外岩巷施工中普遍采用光爆技术,在我国比例高达90%。相对于普通爆破,光爆巷道或硐室成型质量有较大改观,但围岩损伤仍较严重、轮廓不平整度大、周边孔痕率低,尤其在软弱破碎岩体中问题更为突出,超欠挖严重,很难保证周边质量,在一定程度上限制了该技术的应用与发展。

为了克服光爆的不足及满足复杂条件下岩体定向控制爆破的需要,国内外不少专家和学者进行了大量理论和探索性试验研究,各种聚能控制爆破技术由此应运而生。聚能装药作为一种产生高能量密度的技术,在军事和民用领域得到了越来越广泛的应用。本文在传统聚能装药的基础上,设计了单锥与双锥和单锥与单锥相结合的两种串联装药结构,研究比较不同药型罩结构对岩石巷道的侵彻效果,目的在于提高炮孔利用率和岩石破碎率,进而提高循环进尺。

1 两种串联聚能装药结构

两种串联装药结构如图1、图2所示。药型罩前后锥角分别为50̊和40̊,中间为隔板,前级壁厚为1mm,后级壁厚为1.2mm,材料为紫铜。

图1 单锥--单锥串联装药结构

图2 单锥--双锥串联装药结构

本文所述的串联药型罩成型装药结构是在常规聚能装药破甲弹装药结构技术的基础上拓展引申的一种装药结构,将其应用于矿井岩巷掘进过程中的定向控制爆破中,以达到增大孔径和爆破深度的目的。此结构的作用过程是,在巷道掘进过程中,后级装药爆炸压垮药型罩形成金属射流,由于其药型罩角度较小、头部速度较高,迅速通过两级装药之间圆形通道,同时前级炸药被引爆,爆轰产物推动药形罩沿轴线方向向前运动,形成的金属射流在装药结构轴线方向与后级射流汇聚成两个同方向的金属射流,由于速度梯度不同,它们在之后的运动过程中相互连接加强,延长各自金属射流的断裂时间,使射流拉得更长,并保持金属射流的稳定性,可以进一步加大金属射流的长度及破孔直径,从而大幅度提高其侵深能力。

2 计算模型及材料模型

2.1 计算模型

本文采用多物质ALE[2]方法和运动网格法来进行模拟。因为聚能装药作用是一种多物质相互作用的大变形运动,所以用Lagrange方法难以准确模拟,就ALE方法而言,除了聚能装置外,还需建立足以覆盖整个射流范围的空气网格。有限元网格划分的几何模型用Truegrid前处理软件建立,因为聚能装置为轴对称结构,所以本文采用四分之一模型进行数值模拟,在计算模型中空气介质外表面施加压力边射条件,避免压力在边界上的反射。

2.2 材料模型

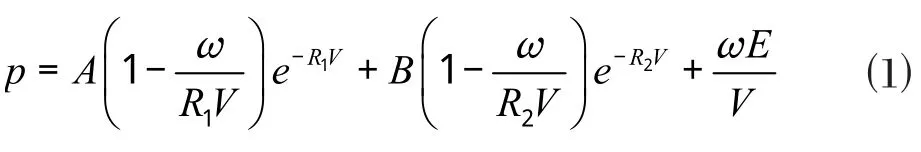

数值模拟中,炸药采用JWL状态方程来精确描述在爆炸驱动过程中爆轰气体产物的压力、体积和能量特性,其表达式如下所示:

其中,状态方程中A、B、R1、R2、ω为输入参数;p、E和V分别表示爆炸产物的压力、单位体积的内能和相对体积(即单位体积装药产生的爆轰产物的体积)。

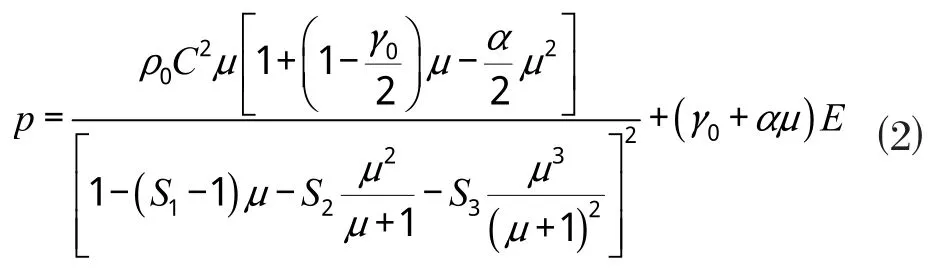

药型罩材料选用紫铜,使用流体弹塑性模型和Gruneisen状态方程来描述药型罩在爆轰波作用下的动力响应行为,可用来模拟高应变(>105)条件下的材料变形问题。Gruneisen状态方程表达式在压缩状态时为:

在膨胀状态时为:

式中,c是冲击波速度us—质点速度up曲线的截距,S1、S2和S3是us-up曲线斜率的系数,γ0是Gruneisen系数,a是对γ0的一阶修正。表1给出了紫铜的流体弹塑性材料模型参数[3]。

表1 紫铜Gruneisen模型材料参数

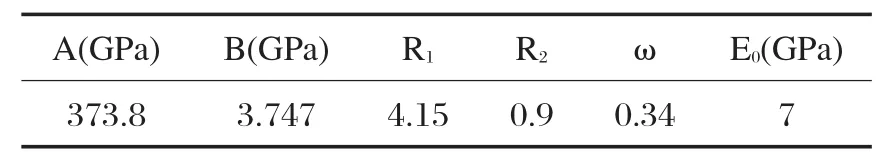

本文采用TNT炸药,其主要参数分别为:ρ=1.63g/cm3,D=6.98km/s,PCJ=21GPa。表 2 给出了炸药JWL状态方程的主要参数[4]。

表2 炸药JWL状态方程参数

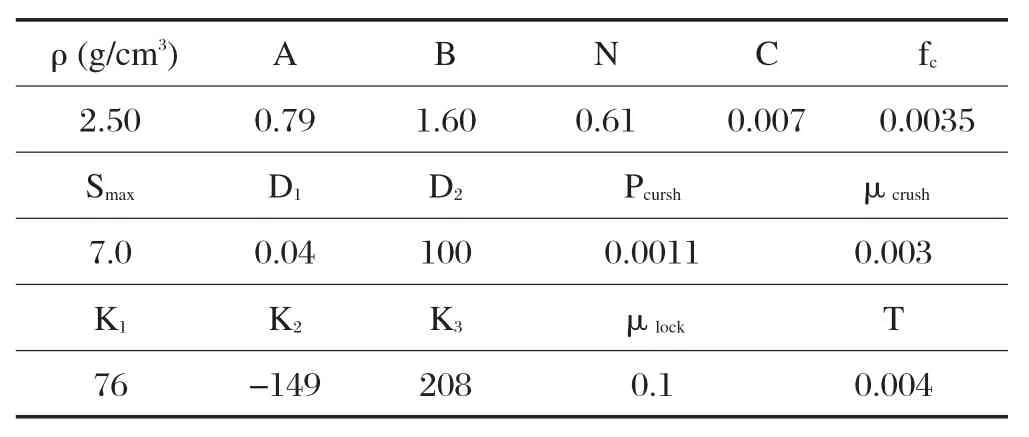

由于矿井岩石巷道本身是一种不均匀各向异性的脆性材料,其结构较为复杂,在动载荷作用下,又显示出与应变率有关的特性。因此,至今为止对岩巷的动态特性仍缺乏足够的了解,尤其是其大变形、高应变率、损坏/破坏的动态过程,材料的损伤/破坏问题非常复杂。本文采用张凤国[5]提出的一种较为简便的JHC模型参数的确定方法。岩石巷道主要参数见表3。

表3 岩巷材料常数

3 两种装药结构射流成型过程的数值模拟

首先对两种射流成型过程进行数值模拟,这两种装药起爆后射流成型过程中对应时刻状态如图3、图4所示。侵彻靶板前射流各参数如表4所示。

图3 单锥--单锥串联装药

图4 单锥--双锥串联装药结构

表4 不同装药结构30μs时形成的射流长度与速度

从表4可知,以双锥罩为前级的装药结构形成的射流比以单锥罩为前级的装药结构形成的射流更加均匀,同时,具有较高的射流头部速度以及更大的头尾速度差,射流长度较长。在一定程度上保证射流具有了经受远程、长距离的延伸而不过早断裂的能力,而后者形成的射流头尾速度差距较小,射流长度较短,侵彻效果会明显下降。

4 两种装药结构聚能爆破过程的数值模拟

4.1 单锥--单锥串联装药的数值模拟

图5 单--单锥药型罩射流侵彻靶板过程

通过模拟可知,聚能爆破过程中初始阶段,前端射流由后级药型罩压垮所形成,具有较高头部速度,36μs时已经开始了对目标的侵彻,但在靶板的阻力影响下,头部速度逐渐降低,前级装药形成的后续射流拉伸前进,与前段射流相交汇。计算到最后时其侵彻深度为267.46mm,最大孔径为24.58mm。

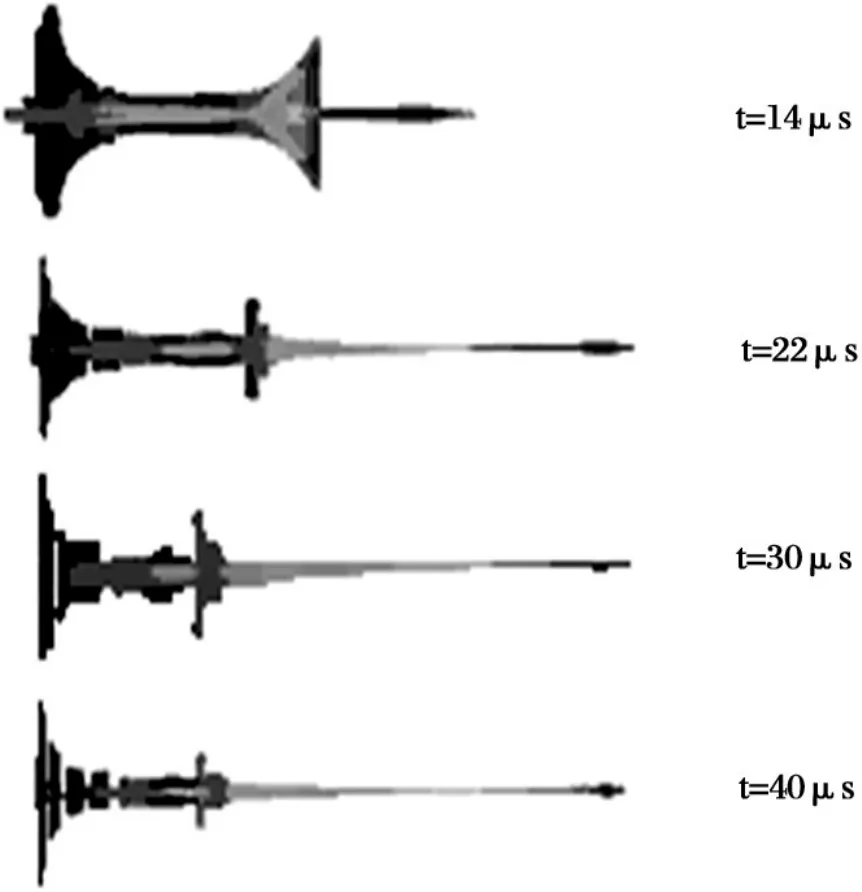

4.2 单锥--双锥串联装药的数值模拟

图6为单锥--双锥串联装药结构不同时刻射流侵彻靶板过程模拟,两种结构对靶板的侵彻过程略有不同,此结构在作用过程中,其稳定侵彻阶段持续时间较长,射流能够保持良好的状态,基本无断裂,提高了侵彻效果。在计算到220μs时最大侵彻深度为314.62mm,最大孔径为26.27mm。其形成的孔径较单锥装药结构大,且在相同时刻穿深明显比单—单锥装药要深。

图6 单--双锥药型罩射流侵彻靶板过程

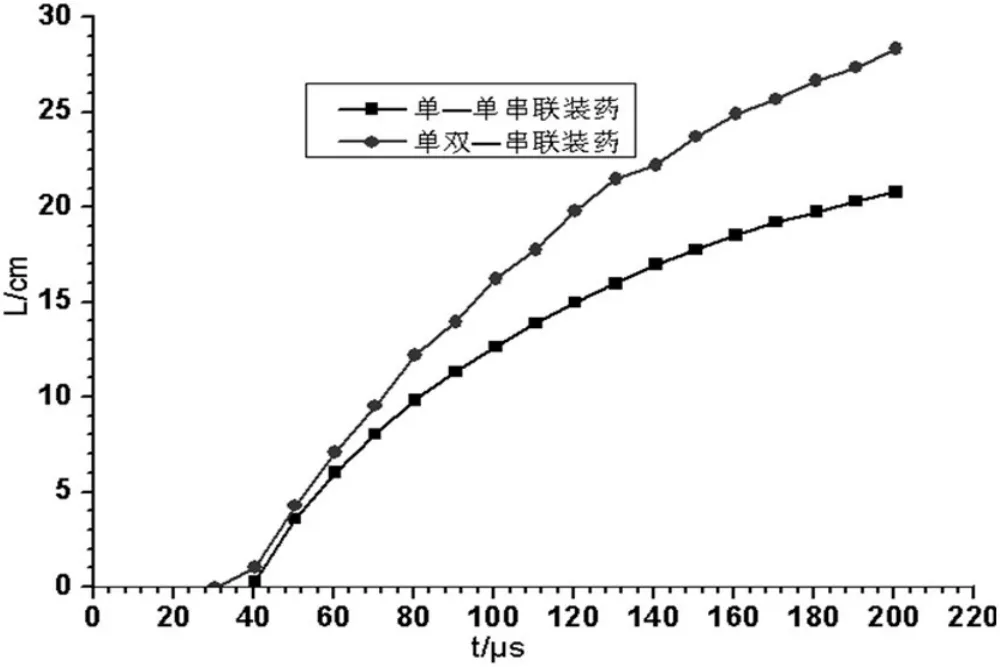

两种聚能装药结构形成的射流头部速度和时间的关系曲线及各自装药对靶板穿侵彻深度分别如图7、图8所示。

图7 射流头部速度与时间曲线

从图7可以看出,双锥罩较单锥罩而言,前者能够加大装药量,提高压垮速度,所以以双锥罩为前级的装药结构形成的射流头部速度比以单锥罩为前级的装药结构所形成的射流头部速度要高,在36μs射流开始侵彻靶板之后,由于靶板阻力的作用,头部速度迅速下降。由图8可知,前者形成的射流较早开始侵彻靶板,这是因为其具有较高的头部速度,在相同炸高情况下,前者对靶板的侵彻深度比后者明显要深。

图8 各装药对靶板侵彻深度对比

5 结论

通过对两种特定的串联聚能装药结构的射流成型和侵彻靶板的过程进行数值模拟,结果表明,两种不同结构射流参数及侵彻特性有明显差异。结论如下。

⑴ 本文设计的两种串联聚能装药结构均能很好地形成射流,并且后级射流先行,前级射流随进,可以有效提高射流对靶板的侵彻深度。

⑵ 前级采用双锥罩的装药结构能够加大前级的装药量,提高前级罩的压垮速度,从而增加前级罩形成的射流的速度,在相同炸高下,其侵彻深度比采用单锥罩作为前级时的装药结构提高了20%左右。

⑶ 由于双锥罩形成的射流质量分布较均匀,在作用过程中相比单锥罩不易拉断,且射流直径较大,具有一定的扩孔能力。因此,以双锥罩为前级的装药结构形成的射流比以单锥罩结构形成的射流对靶板的穿孔孔径要大。

[1]高建伟.光面爆破技术在井巷施工中的应用探讨[J].煤矿现代化,2011.4(3):52-54

[2]赵海鸥.LS-DYNA动力学分析指南[M].兵器工业出版社,2003.

[3]时党勇,李裕春,张胜民编著.基于ANSYS/LS-DYNA 8.1进行显式动力学分析[M].清华大学出版社,2005.

[4]董海山,周芳芳.高能固体炸药及相关物性[M].科技出版社,1995.

[5]张凤国,李恩征.混凝土撞击损伤模型参数的确定方法[J].弹道学报,2001.12(2):11-16

Numerical investigation of directional gather blasting in mine roadway excavation

Han Xiaodong1,2,Xing Cun'en1,Zhi Lina2

(1.College of mining engineering,Tanyuan university of technology,Taiyuan,Shanxi 030051,China;2.Tongdi Yongcai Po Coal Industry Co.,Ltd)

In order to further improve the effect of directional gather blasting,two kinds of tandem-type hood structures with single cone-shaped and double cone-shaped hood were designed by using the numerical simulation software LS-DYNA3D.The formation of jet and the process of penetration are numerically simulated.The results show that all the two structures can form a jet well and can effectively improve the penetration depth of the jet to the target,and the jet structure formed by the double cone-shaped hood has a higher jet speed than that the jet structure formed by the single cone-shaped hood has,the perforation aperture of former is large than that of latter.

directional blasting;series concentrating charge;double cone-shaped hood;numerical simulation

TD235文献标示码:A

1006-8228(2017)10-14-04

2017-08-15

韩晓东(1985-),男,山西大同人,硕士研究生,助理工程师,主要研究方向:矿业工程。

10.16644/j.cnki.cn33-1094/tp.2017.10.005