传递矩阵法分析弹性支承裂纹管道的失稳临界流速

包日东, 李珊珊

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

传递矩阵法分析弹性支承裂纹管道的失稳临界流速

包日东, 李珊珊

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

研究两端线性弹簧支承且含有圆周非贯穿裂纹的输流管道的失稳临界流速.根据梁模型模态函数的一般表达式和裂纹处的关联式,采用传递矩阵法推导出含裂纹梁的模态函数,根据系统的特征方程具体探讨了裂纹部位、裂纹径向和周向尺寸参数对裂纹管道失稳临界流速的影响.数值仿真结果表明:由于管道裂纹的存在,系统的静态失稳和动态失稳临界流速将发生复杂的变化,管道失稳形态将随参数值的变化出现静态屈曲失稳和动态颤振失稳,并将相互转化.

裂纹输流管道; 流固耦合; 传递矩阵法; 动力稳定性; 临界流速

输流管道在制造、安装和运行过程中,难免会由于各种原因而导致损伤产生裂纹.管道产生裂纹后,将会使结构的刚度变小,结构的阻尼和质量也将发生改变,从而引起管道系统的动力学特性及稳定性发生变化,系统的安全性也会受到影响,严重时将会导致严重的灾难性事故.所以,研究损伤裂纹管道的动力学特性和动力稳定性具有较高的理论价值和重要的工程应用意义.

目前,研究损伤裂纹输流管道,特别是从流固耦合方面进行的研究还处在起步阶段.Han-Ik Yoon[1-2]于2005年首次研究了悬臂输流裂纹管道和简支输裂纹流管道在移动载荷作用下的动态特性;此后,蔡逢春等[3-5]在Han-Ik Yoon研究的基础上,以梁模型的模态函数为基础,加入分段3次多项式得到含裂纹管道的模态函数,并分析了悬臂输流管道系统的稳定性,讨论了裂纹部位和裂纹径向深度对系统固有频率和颤振临界流速的影响,研究了端部简支输流管道在内部流体振荡作用下的非线性动力学特性;胡家顺等[6-8]推导并求解了管道裂纹处的局部柔度系数方程,采用有限元法研究了简支裂纹管道和悬臂裂纹管道的固有振动特性和裂纹的识别.

本文主要以两端受线性弹簧支承的输流管道为研究对象,分析其含有圆周方向非贯穿裂纹时的静态失稳及动态失稳临界流速.依据梁的模态函数一般表达式和裂纹处的关联式,采用传递矩阵法推导出含裂纹两端弹性支承梁的模态函数,根据特征方程具体分析裂纹部位、裂纹径向深度和裂纹周向的圆周角对流固耦合管道系统的失稳临界流速的影响.

1 系统的模态函数

1.1 模态函数的推导

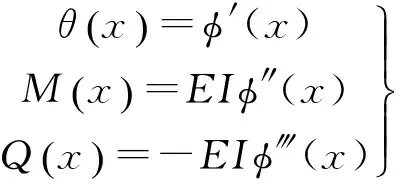

端部线性弹簧支承的裂纹管道模型如图1所示.两端的弹性支承系数分别为K1、K2,管长为L,裂纹位于图示坐标的xc处,按梁模型处理,其模态函数为:

φx=C1sinλx+C2cosλx+

C3sinhλx+C4coshλx

(1)

图1 端部线性弹簧支承的裂纹管道模型

管段不含裂纹段时,必须满足如下的关系式:

(2)

所以,有

(3)

(4)

不含裂纹管段的任意两点(x2>x1),有:

(5)

P=Tx2T-1x1

(6)

对于裂纹管道的左侧有:

(7)

对于裂纹管道的右侧有:

(8)

式中:

PL=TxcT-10,PR=TLT-1xc

(9)

管段裂纹处,根据Dimarogonas和Paipeties理论[9],有:

(10)

式中:

(11)

C是由圆周方向的裂纹引起的局部柔度系数,计算式见式(21).

由此可得管道裂纹处的传递矩阵为:

(12)

式中:

(13)

得到总传递矩阵P:

P=PL·Pc·PR

(14)

参数传递关系:

(15)

两端弹性支撑管道的边界条件为:

(16)

将式(2)代入式(16),并由式(15)可得:

(17)

式(17)有非零解的充要条件是其系数行列式的值为零,即:

(18)

展开式(18),可求出各阶特征值λ.

此外,将式(1)代入式(16),并令:

式中:k1和k2分别为线性弹簧刚度系数K1和K2的无量纲量,由此可得:

由此可解得:

(19)

式中:

得到模态函数为:

(20)

1.2 由裂纹引起的局部柔度系数

在纯弯矩作用下,由管道外壁面的圆周方向裂纹引起的局部柔度系数C按下式计算:

(21)

式中:E是弹性模量;ν为泊松比;De为管道外径;Di为内径;a为裂纹径向深度.

可将局部柔度系数进一步化为无量纲形式:

(22)

2 系统运动方程

如图1所示的输流管道系统的线性运动方程为[10-11]:

(23)

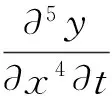

式中:mf为管道单位长度的流体质量;m为管道单位长度的总质量;Af为管道过流截面积;v是管内流体流速;p是管内流体的压强;ν为管材泊松比;μ是管材的Kelvin-Voigt黏弹性系数;E是管材的弹性模量;I是管道的截面模量;EI是管道的抗弯刚度;T为管道受到的轴向力;x是管截面位置坐标;y为管道横向振动时位移.

引入下列无量纲参数:

(24)

可将方程(23)化为无量纲形式:

(25)

设方程(25)的解为:

(26)

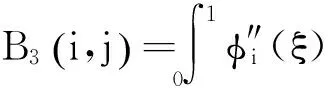

将式(26)代入式(25)后两边同乘以模态函数φj(ξ),(j=1,2),然后在区间[0,1]上进行积分,可得:

(27)

式中:质量矩阵M、阻尼矩阵C和刚度矩阵K的计算式为:

C=αB1+2β0.5uB2

K=B1+u2+p-ΓB3

q=(q1,q2)T,(i,j=1,2)

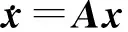

令:

R=-M-1C,S=-M-1K

将式(27)简化为:

(28)

(29)

式中:

这里rij、sij(i,j=1,2)为矩阵R、S的元素.

3 动力学特性

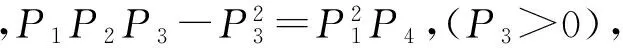

方程(29)中A的特征方程为

ω4+P1ω3+P2ω2+P3ω+P4=0

(30)

式中:

仿真计算参数设为:α=0.002,β=0.3,Γ=5,p=5,k1=k2=50,d=Di/De=0.925 9,θ=π/6,ξc=0.5.若某参数取变化的值(图中的横坐标),则此时探讨该参数对管道系统频率或失稳临界流速的影响,其他有变化的参数将标注在图中.通过仿真计算,得到图2~图4所示的结果,现分别作如下的分析和讨论.

图2显示的曲线是不同径向裂纹深度下系统失稳临界流速随裂纹位置变化的规律.

图2 不同径向裂纹深度下临界流速随裂纹位置的变化曲线

从图2(a)和图(b)可以看出:因裂纹的产生,静态失稳临界流速与无裂纹管道相比增大,随裂纹出现的不同位置,其增大的幅值发生变化,当裂纹出现在管道中点时,静态失稳临界流速增大最多,且随裂纹深度的增加其变化的幅值增大;动态失稳临界流速随裂纹位置和裂纹深度的变化较复杂,对于较小的裂纹深度,其动态失稳临界流速与无裂纹管道相比也增大,随裂纹出现的不同位置,增大的幅值发生变化,当裂纹出现在管道中点时,动态失稳临界流速增大最多,且随裂纹深度的增加其变化的幅值增大,对于较大的裂纹深度,当裂纹出现在管道中部时,动态失稳临界流速会发生突然下降,且下降幅值较大,甚至低于静态失稳临界流速值,并使得管道系统的失稳形态发生相应的变化,由静态失稳转变到动态失稳,而且随着裂纹径向尺寸的增加,出现低动态失稳临界流速值的中部裂纹位置区域增大、动态失稳临界流速值降低,即随着裂纹深度的增大,管道出现动态失稳的中部区域扩大.

图3所示为管道中点处裂纹在3种径向深度下的失稳临界流速随裂纹圆周角的变化曲线.

图3 不同径向裂纹深度下临界流速随裂纹圆周角的变化曲线

由图3(a)静态失稳临界流速曲线看出:管道静态失稳临界流速随裂纹圆周角的增大而上升,裂纹深度越深其变化越大.从图3(b)得出:管道动态失稳临界流速随裂纹圆周角的变化则还与裂纹的深度相关,裂纹深度较小时,动态失稳临界流速随裂纹圆周角的增大而上升;裂纹深度较大时,动态失稳临界流速随裂纹圆周角的增大先上升然后突然下降,且下降的幅值较大,尔后再缓慢降低.系统动态失稳临界流速发生突然下降使得其值小于静态失稳临界流速,即管道会先发生动态失稳,这种变化与上述图2所示的结果一致.

图4所示是裂缝位于管道中点处时的失稳临界流速随裂纹相对径向深度的变化规律.从图4中看出:静态失稳临界流速随裂纹深度的增加变化很小,正如图2(a)中的五种裂纹深度下ξc=0.5处的变化最大值只为0.07;然而,动态失稳临界流速随裂纹相对深度的变化则很大,先随着裂纹径向深度的增大而上升,然后在a/δ=0.44时系统动态失稳临界流速突然急降,使得管道的失稳形态由静态失稳转变为动态失稳,之后则随裂纹径向深度的增大,系统动态失稳临界流速值下降.

图4 系统临界流速随裂纹径向深度的变化曲线

4 结 论

运用传递矩阵法分析研究了两端受线性弹簧支承的输流管道含圆周非贯穿裂纹时的失稳临界流速,得出如下的结论.

(1) 与无裂纹管道相比,管道静态失稳临界流速增大,随裂纹出现的位置不同,其增大的幅值发生变化.当裂纹出现在管道中点时,静态失稳临界流速增大最多,且随裂纹深度的增加其变化的幅值增大,但上升的总量很小;管道静态失稳临界流速随裂纹圆周角的增大而上升,裂纹深度越大其变化的幅度就越大.

(2) 系统的动态失稳临界流速与所讨论的包括裂纹部位、裂纹圆周角(周向宽度)和裂纹径向深度等参数相关联,且随这三参数的变化较复杂,都出现不连续的突变现象,裂纹深度和圆周角足够大或者裂纹发生在管道中部位置时,系统的动态失稳临界流速可能引起突然下降到小于静态失稳临界流速,也即是管道的失稳形态将从静态失稳转变为动态失稳.

[1] YOON H I,SON I S.Influence of Tip Mass on Dynamic Behavior of Cracked Cantilever Pipe Conveying Fluid with Moving Mass[J].Journal of Mechanical Science and Technology,2005,19(9):1731-1741.

[2] YOON H I,SON I S.Dynamic Behavior of Cracked Simply Supported Pipe Conveying Fluid with Moving Mass[J].Journal of Sound and Vibration,2006,292(3):941-953.

[3] 蔡逢春,臧峰刚,叶献辉.含裂纹悬臂输流管道稳定性分析[J].核动力工程,2011,32(3):116-121.

[4] 叶献辉,蔡逢春,臧峰刚,等.含裂纹悬臂输流管道颤振分析[J].振动与冲击,2011,30(9):169-173.

[5] 蔡逢春,臧峰刚,梁艳仙.含裂纹两端铰支输流管道在振荡流作用下的非线性动力特性研究[J].振动与冲击,2012,31(4):162-167.

[6] 胡家顺,孙文勇,刘朵,等.含非贯穿直裂纹管道局部柔度系数的广义解研究[J].振动与冲击,2011,30(5):169-173.

[7] 胡家顺,冯新,周晶.含非贯穿直裂纹管道的振动特性分析[J].振动与冲击,2011,30(4):21-25.

[8] 胡家顺,孙文勇,周晶.含圆周非贯穿裂纹悬臂管道的振动分析与裂纹识别[J].振动与冲击,2011,30(5):18-22.

[9] DIMAROGONAS A D,PAIPETIS S A.Analytical Methods in Rotor Dynamics[M].London:Elsevier Applied Science,1983:9-25.

[10] 包日东,闻邦椿.分析弹性支承输流管道的失稳临界流速[J].力学与实践,2007,29(4):24-28.

[11] 包日东,金志浩,闻邦椿.端部约束悬臂输流管道的动力学特性[J].工程力学,2009,26(1):209-215.

Abstract: The critical instability flow velocity of fluid conveying pipe,whose ends were supported by linear springs and surface contained a circumferentialpart-through crack,was investigated.The modal function of the cracked pipe has been obtained by using transfer matrix method on the basis of general expression of modal function and the relationship at the cracked sectionof beam.The influences of these parameters such as crack location,crack depth and circumferential angle of crack on critical instability flow velocity were investigated on the basis of eigenequation of the piping system.The numerical results showed that system critical instability flow velocity changed complexlydue to the existing cracks on the surface of pipe and was synthetically related with crack location,crack depth and circumferential angle of crack.As a result,the instability pattern may transfer from static divergence to dynamic flutter.

Keywords: cracked pipe of conveying fluid; FSI; transfermatrix method; dynamic instability; critical flow velocity

StudyonCriticalInstabilityFlowVelocityofCrackedPipeConveyingFluidElasticallySupportedatEndsUsingTransferMatrixMethod

BAO Ri-dong, LI Shan-shan

(Shenyang University of Chemical Technology, Shenyang 110142, China)

10.3969/j.issn.2095-2198.2017.03.009

O322

A

2015-09-14

国家自然科学基金资助项目(51275315)

包日东(1967-),男,福建上杭人,教授,博士,主要从事输流管道流固耦合动力学、油气管道输送技术等研究.

2095-2198(2017)03-0240-06