转速对水下搅拌摩擦焊接7A04-T6铝合金组织与性能的影响

王 文,李天麒,乔 柯,徐瑞琦,王快社

(西安建筑科技大学 冶金工程学院 材料加工实验室,西安 710055)

转速对水下搅拌摩擦焊接7A04-T6铝合金组织与性能的影响

王 文,李天麒,乔 柯,徐瑞琦,王快社

(西安建筑科技大学 冶金工程学院 材料加工实验室,西安 710055)

对7A04-T6铝合金板进行水下搅拌摩擦焊接(FSW),研究转速对水下FSW接头组织和力学性能的影响。结果表明:水下FSW接头的硬度最小值均位于热机械影响区。高转速条件下(950r/min)接头的硬度分布呈现“W”形,焊核区平均硬度值高于低转速条件下(475,600,750r/min)接头的硬度值。当焊速恒定为235mm/min,转速从475r/min提高到750r/min时,接头焊核区的析出相随转速的增大逐渐粗化,接头抗拉强度系数从89.71%降低到82.33%;当转速升高到950r/min时,析出相发生固溶时效,呈现细小弥散的分布特征,接头的强度系数提高到89.04%。接头具有较高的应变硬化能力,塑性伸长率较高。水下FSW接头的拉伸断口均呈现微孔聚合和解理混合断裂特征。

水下搅拌摩擦焊接;7A04铝合金;转速;组织;力学性能

Abstract: Underwater friction stir welding (FSW) on 7A04-T6 aluminum alloy plates was carried out, and the effect of rotation rate on microstructure and mechanical properties of joints was investigated. The results show that the minimum hardness of underwater FSW joints is located in the thermo-mechanically affected zone. The hardness of welded joints at the high rotation rate of 950r/min exhibits W-shaped distribution, and the average hardness value in the nugget zone is higher than that of welded joints at the low rotation rate of 475, 600, 750r/min. When the rotation rate increases from 475r/min to 750r/min with a constant welding speed of 235mm/min, the precipitated phases in the nugget zone gradually become coarse, and the ultimate tensile strength coefficient of the joint decreases from 89.71% to 82.33%; when rotation rate increases to 950r/min, the precipitated phases dissolve into aluminum matrix during welding, and age after welding. This produces the fine and homogeneous dispersed phases, which results in an increase of the strength coefficient to 89.04% and a certain enhancement of strain hardening capacity and elongation for the joints. All the tensile fracture surfaces exhibit the mixed characteristics of microporous polymerization and cleavage fracture.

Keywords:underwater friction stir welding;7A04 aluminum alloy;rotation rate;microstructure;mechanical property

7A04属于Al-Zn-Mg-Cu系铝合金,是一种超高强铝合金,具有质量轻、比强度高、疲劳性能好、抗腐蚀性能强、易成形等诸多优点,广泛应用于航空、航天、船舶、车辆、现代核工业等领域。在7A04铝合金加工过程中,焊接成为必不可少的关键技术。采用传统的熔化焊接方法,如钨极气体保护焊、熔化气体保护焊、等离子弧焊、激光焊和电子束焊等,焊接接头容易产生气孔、裂纹等缺陷,接头强度仅为母材强度的50%~70%[1],很难进行优质连接。

搅拌摩擦焊(Friction Stir Welding, FSW)是英国焊接研究所于1991年发明的一种固相连接新技术[2]。焊接过程中,被焊接材料产生剧烈的塑性变形,可实现焊接接头组织细化和均匀化。焊接过程中较低的热循环作用,避免了气孔、裂纹等熔焊缺陷的产生,减小了组织粗化倾向,使焊接接头具有较高的强度和塑性[3-6]。近年来国内外学者对航空航天广泛应用的2系、7系高强和超高强铝合金FSW进行了大量的研究,结果表明:与传统熔化焊接技术相比,FSW可以显著提高高强和超高强铝合金焊接接头的强度。但是,由于FSW过程中仍产生了大量的摩擦热和塑性变形热,造成焊接接头析出相的溶解与粗化[7,8],导致接头的强度仍明显低于母材,其抗拉强度约为母材强度的60%~80%[9,10]。

为了解决FSW的热软化效应,国内外学者尝试采用冷却介质对焊接过程中的工件进行实时冷却[11-16]。Benavides等[11]对比研究了空气和液氮强冷介质中2024铝合金FSW接头的组织与性能。结果表明:液氮的强制冷却作用有效抑制了再结晶晶粒的长大,接头焊核区的晶粒尺寸由空气介质中的10μm 细化到800nm。与空气中接头相比,强制冷却FSW接头的软化区明显变窄,热机械影响区和热影响区的硬度值提高。Liu等[15]分别在空气和水下对2219铝合金进行了FSW,对比研究了FSW接头的力学性能。结果表明:水下FSW接头的抗拉强度比空气中接头的抗拉强度提高了17MPa,达到母材抗拉强度的79%,但伸长率有所降低。与空气中FSW接头相比,水下FSW接头焊核区的硬度值略有降低,热机械影响区/热影响区的硬度升高。水作为一种常用的冷却介质,具有较高的比热容和较强的导热能力,其强大的冷却作用可以有效地减少被焊接工件的热输入量,减小再结晶晶粒和析出相长大的驱动力,进而达到细晶强化和沉淀强化的目的。强制冷却FSW接头组织与性能除了受到强化冷却介质的影响,焊接工艺参数、工具等诸多因素对其也有显著影响,呈现出多样性和复杂性的特点。目前,关于焊接工艺参数对水下FSW超高强铝合金接头组织与性能的影响研究涉及较少。本工作对7A04-T6铝合金板进行水下FSW,重点研究搅拌头旋转速率对接头组织与性能的影响,以期为实现7A04超高强铝合金高效优质连接提供实验数据和理论支持。

1 实验材料与方法

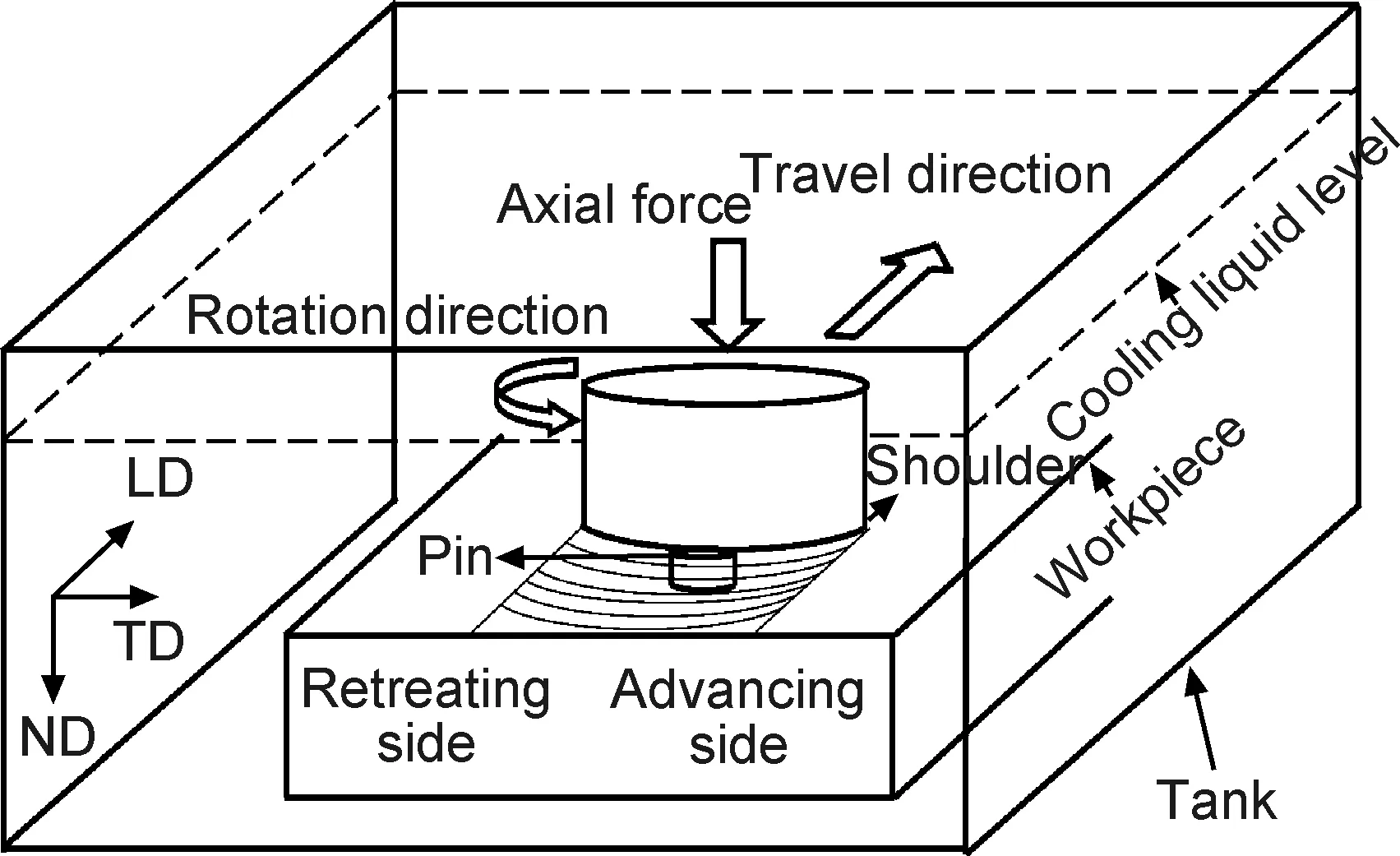

实验选用60.0mm×60.0mm×2.8mm的7A04-T6铝合金板材进行FSW,铝合金的化学成分(质量分数/%)为Cu 2.0,Mg 2.8,Zn 7.0,Mn 0.6,Cr 0.25,Si 0.5,Fe 0.5,Ti 0.1,余Al。FSW实验在改造的X5032型立式升降台铣床上进行。搅拌头工具材料为W18Cr4V,搅拌头轴肩直径为12mm,搅拌针直径为3.4mm,高度为2.6mm。搅拌头的旋转速率分别为475,600,750,950r/min,焊接速率恒定为235mm/min,实际压下量为0.2mm。首先将铝合金板接头端面用刨床刨平,并用丙酮将工件清洗干净。然后,将被焊接材料用压板固定在焊机平台上的冷却水槽内,如图1所示。冷却循环水流速为0.15L/s。

图1 水下搅拌摩擦焊接示意图Fig.1 Schematic diagram of the underwater FSW

焊接后将工件沿横断面切断制作金相试样。金相试样采用Keller试剂腐蚀后用Neophot-21型光学显微镜观察显微组织。沿平行于焊缝方向切取透射电子显微镜观察试样,试样厚度研磨至50μm后采用MTP-1型双喷减薄机进行减薄。减薄后的试样在JEM-3010型透射电子显微镜下观察。采用401MVD型数显显微维氏硬度计进行显微硬度测试,测试位置为沿试样横截面厚度中心水平方向,硬度测试间隔为0.5mm。室温拉伸实验在Instron8801试验机上进行,拉伸实验按照ASTM-E8/E8M-08标准执行,沿垂直于焊缝方向切取拉伸试样,平行试样3个,拉伸速率为1mm/min。拉伸断口形貌采用JSM-6700F型场发射扫描电子显微镜(SEM)观察。

2 结果与分析

2.1 接头宏观形貌

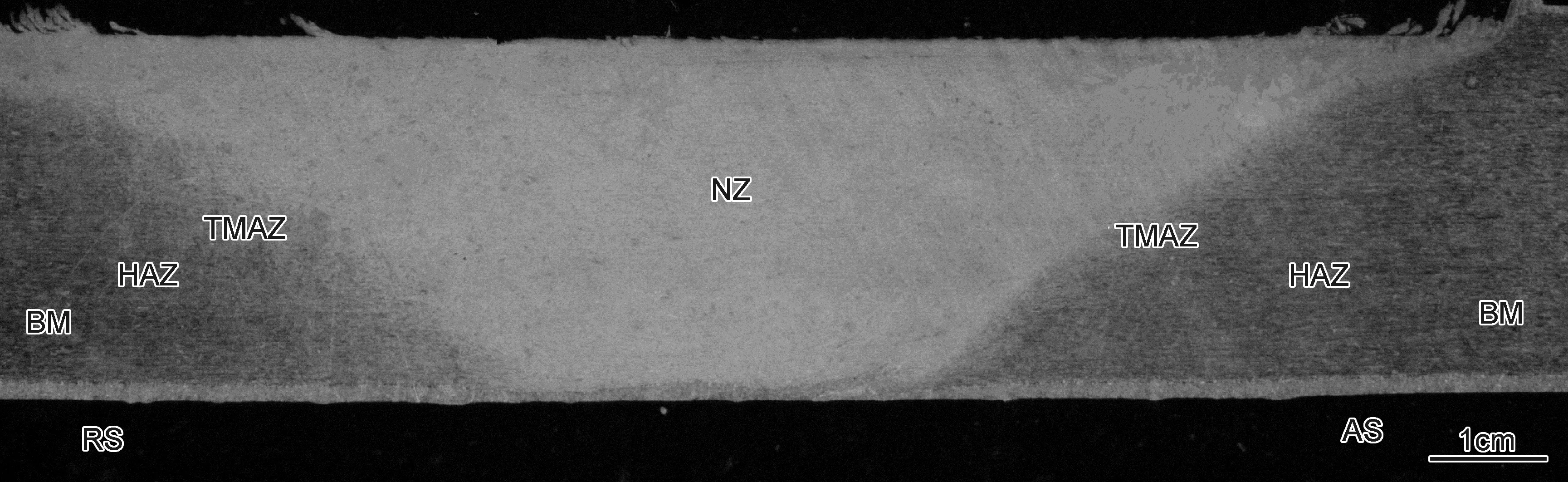

图2所示为7A04-T6铝合金水下FSW接头的横截面宏观形貌。由图2可见,水下FSW接头分为焊核区(Nugget Zone,NZ)、热机械影响区(Thermo-mechanically Affected Zone,TMAZ)、热影响区(Heat-affected Zone, HAZ)和母材区(Base Metal,BM)。由于循环水在FSW过程中的强制冷却作用抑制了由摩擦热和塑性变形热引起的高温,使HAZ的组织因受热产生的变化较小,因此HAZ不明显。位于前进侧(Advancing Side,AS)的TMAZ与NZ的分界面较后退侧(Retreating Side,RS)清晰。这是因为在水下FSW过程中,位于AS侧的金属在搅拌针旋转剪切的作用下,流动方向与焊接方向相同,而RS侧金属的流动方向与焊接方向相反。在搅拌针的移动过程中,AS侧和RS侧的金属同时受到搅拌针的前进挤压作用,使得两侧的金属都向焊接方向的反方向流动,造成AS侧的金属在搅拌针旋转剪切和前进挤压作用下形成了相反的流动方向,金属在该区域形成强烈的相对运动,从而形成清晰的分界面[1]。

图2 7A04-T6铝合金水下FSW接头横截面宏观形貌Fig.2 Cross section macroscopic morphology of the underwater FSW joint of 7A04-T6 aluminum alloy

2.2 微观组织

(1)

式中:ω为搅拌头的旋转速率;RSZ和LSZ分别为NZ的平均半径与深度。

搅拌摩擦焊接晶粒细化是受热激活控制,可由Z参数表示,见式(2):

(2)

式中:Q是晶格扩散热激活能;R是气体常数;T是NZ的绝对温度。

通常情况下,材料的Z参数与晶粒尺寸的对数呈线性关系,如式(3)所示:

lnd=a-blnZ

(3)

式中a和b是由实验数据拟合的常数,均为正数。

从式(1)~(3)可见,随着转速的增加,NZ的应变速率增大,使得晶粒尺寸减小;另一方面,从热输入的角度来看,旋转速率的增大,将使NZ的热输入量升高,导致晶粒粗化;因此,当转速为475r/min和600r/min时,晶粒细化主要受热输入控制;当转速升高到750r/min和950r/min时,应变速率对晶粒细化起主要作用。

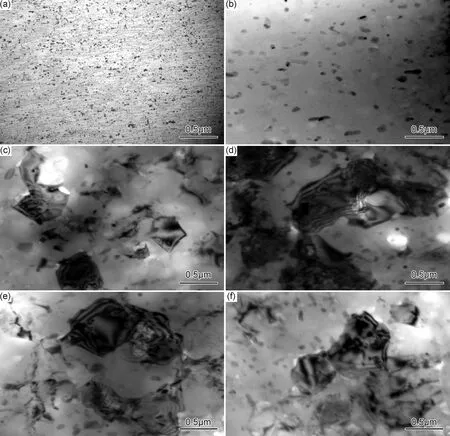

7A04铝合金的主要强化机制是沉淀时效强化,合金的强度主要由沉淀相的特征决定。转速对焊接接头的析出相会产生明显的影响。当转速较低时(475r/min),加之循环水的强制冷却作用,析出相未发生明显长大(图3(c))。当转速升高到600r/min时,部分析出相产生粗化,TEM照片中部分粗大的析出相在双喷减薄时从基体中脱落(图3(d))。随着转速增大到750r/min,由于NZ瞬时温度超过了析出相η-MgZn2的固溶温度,在强塑性变形的联合作用下,部分析出相发生了固溶,未固溶的析出相发生长大(图3(e))。当转速升高到950r/min时,接头的热输入量继续增加,导致大部分的析出相发生固溶反应,并在焊接冷却过程中或焊后静置时从基体中析出。由于循环水冷的快速冷却作用,抑制了沉淀析出相的聚集长大,因此呈现出弥散分布的细小析出相形貌(图3(f))。

图3 母材和不同转速下NZ微观组织(a),(b)母材;(c)475r/min;(d)600r/min;(e)750r/min;(f)950r/minFig.3 Microstructures of the BM and NZ at different rotation rates(a),(b)BM;(c)475r/min;(d)600r/min;(e)750r/min;(f)950r/min

2.3 力学性能

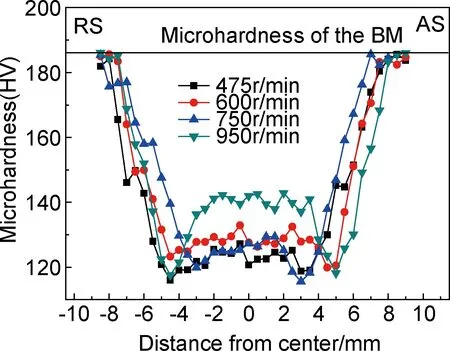

图4所示为不同转速下7A04-T6铝合金水下FSW接头的显微硬度。由图4可见,与母材相比,水下FSW接头的硬度都明显降低,这是因为焊接过程中的热软化作用破坏了母材T6峰值时效状态,导致接头中析出相η-MgZn2产生的沉淀强化作用减弱。接头硬度最小值均出现在TMAZ处,这是由于焊接过程中该处经受焊接热循环作用,晶粒粗化,且析出相偏聚长大。当转速为950r/min时,焊接接头的硬度分布曲线呈现“W”形。这是因为在高转速焊接条件下,NZ材料经受了大量的摩擦热,并产生了剧烈的塑性变形,使得第二相发生了固溶,在焊后冷却过程中,NZ发生了析出时效效应,使得NZ硬度明显回升。当转速为750r/min时,NZ的硬度略微有所回升。而在低转速475r/min和600r/min条件下,NZ的硬度几乎没有回升,在硬度最低值处波动。该现象主要是由析出相的演变规律引起的。

图4 不同转速下水下FSW接头横截面显微硬度分布Fig.4 Distributions of the microhardness of the underwater FSW joints at different rotation rates

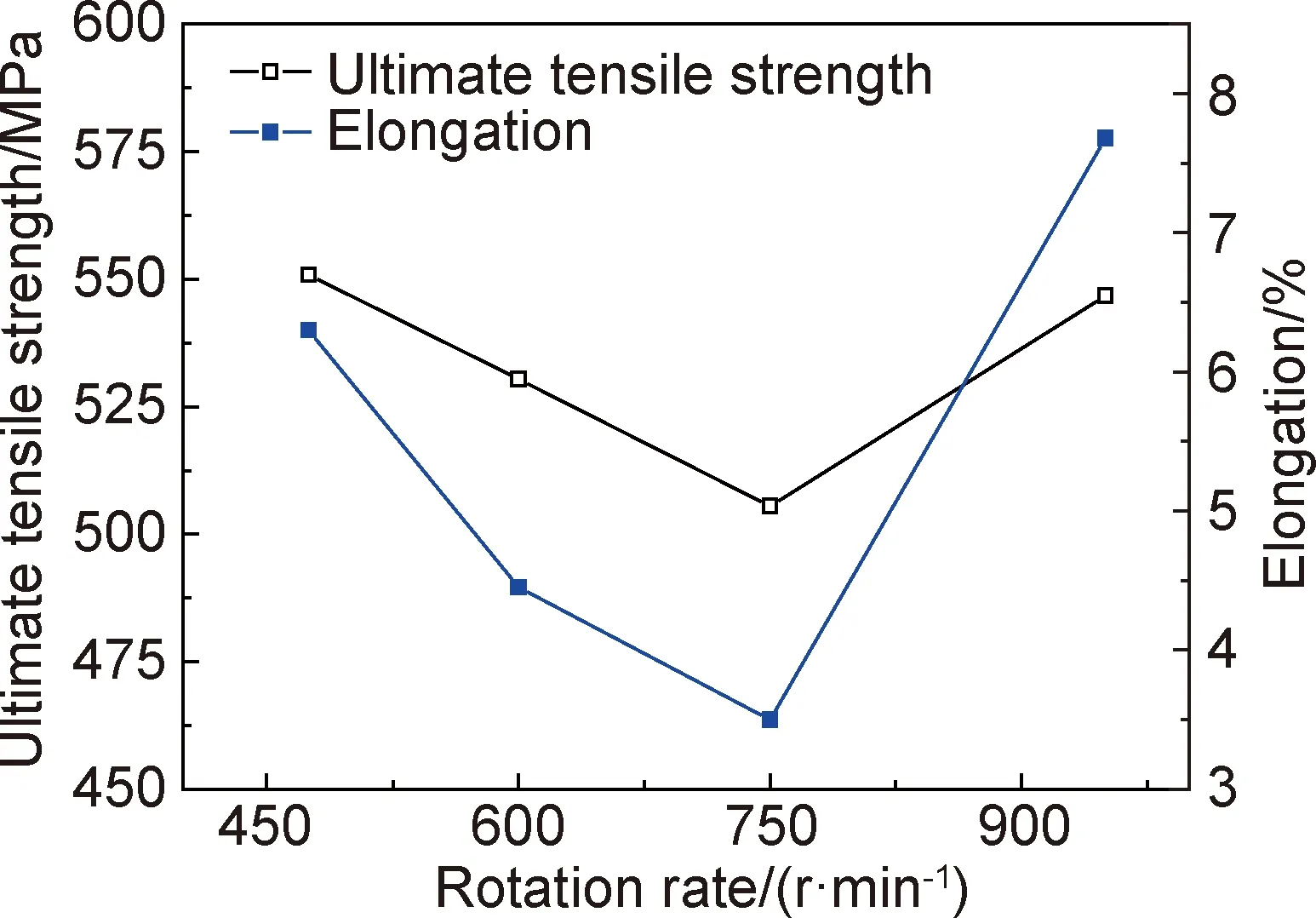

图5所示为不同转速下7A04-T6铝合金水下FSW接头的室温拉伸性能。由图5可见,转速对接头的抗拉强度和伸长率有显著的影响。当转速为475r/min时,接头的抗拉强度为550.8MPa,达到母材抗拉强度(极限强度系数)的89.71%。结果表明:在低转速条件下,强制冷却作用抑制了晶粒和析出相的长大,均匀分布的细小析出相造成了基体晶格畸变,阻碍了材料塑性变形时的位错运动。沉淀强化和细晶强化的共同作用减弱了空气条件下焊接接头的热软化效应。金属强化取决于位错与脱溶相质点间的相互作用。当运动位错遇到脱溶质点时,会在质点周围生成位错环以通过脱溶质点的阻碍。按照Orowan强化机制[19],位错绕过脱溶质点时所需增加的切应力与质点的半径相关。当体积分数一定时,强化值与脱溶质点半径成反比,质点越小,强化值越大。当转速增大到750r/min时,在高温和强塑性变形的联合作用下,部分析出相发生了固溶反应,未固溶的析出相长大,导致接头的抗拉强度仅为505.5MPa,达到母材抗拉强度的82.33%。当转速为950r/min时,由于焊后冷却过程中析出弥散分布的细小沉淀相,使得接头的强度系数达到89.04%。水下FSW接头拉伸断裂位置主要位于NZ和TMAZ交界处,该区域组织梯度较大,析出相尺寸也较大,导致接头塑性较差,成为水下FSW接头的薄弱区。

图5 不同转速下水下FSW接头拉伸性能Fig.5 Tensile properties of the underwater FSW joints at different rotation rates

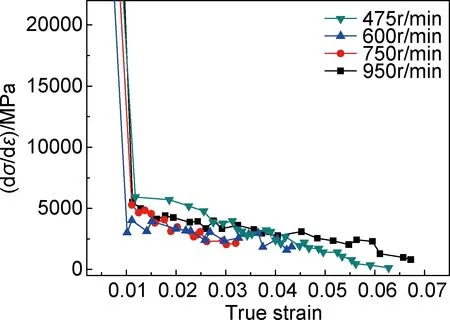

图6所示为不同转速下水下FSW接头加工硬化率-真应变曲线。从图6可以看出,不同转速下的水下FSW接头表现出相同的应变硬化阶段。在变形初始阶段,材料中位错存储速率较大,具有较高的加工硬化率。随着变形的进行,材料的应变硬化率持续下降,当位错的存储被动态回复所抵消且两者达到平衡时,出现了新的平衡阶段,材料的应变硬化率保持恒定。由于损伤的积累,最终导致在该平衡阶段临近结束时,材料发生失效。与转速为600r/min和750r/min时的接头相比,转速为475r/min和950r/min时的接头表现出较高的加工硬化程度。这是因为细小的析出相,提高了可动位错运动障碍,从而提高了接头的应变硬化能力,使得接头在具有优良强度的同时,保持了较好的塑性。在本实验参数范围内,综合考虑接头的强塑性,当焊接速率恒定为235mm/min,转速为950r/min时,接头的力学性能最优。

图6 不同转速下水下FSW接头的加工硬化率-真应变曲线Fig.6 Work hardening rate-true strain curves of the underwater FSW joints at different rotation rates

2.4 拉伸断口形貌

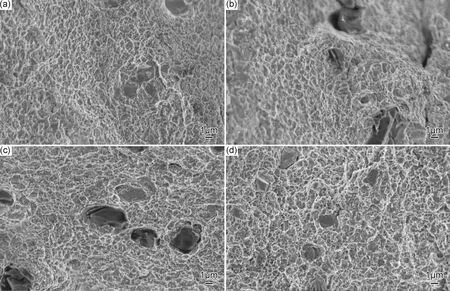

图7所示为不同转速下水下FSW接头拉伸断口形貌。不同转速条件下,接头的拉伸断口均呈现微孔聚合和解理混合断裂特征。微孔聚合型韧性断裂是由于原子键被剪切破坏而造成的分离破断。解理断裂是一种穿晶断裂,断裂面沿一定的解理面分离。韧窝的形成与析出相及塑性变形有关,因析出相的强度、弹性模量和塑性等均与母材不同,塑性变形时,滑移沿基体滑移面进行,析出相起到阻碍作用,形成位错塞积群,进而在两者交界处造成应力集中,随着应变量的增大,应力集中加剧,过大的应力集中造成界面分离或析出相本身折断,形成细小的微孔,这是裂缝的起源点。随着塑性变形的继续,微孔间金属继续变形,材料局部被拉长,微孔钝化。微孔间的材料以内颈缩的方式断裂,拉伸破坏时,微观裂纹就在析出相周围形成,进而扩展断裂。从图7可见,在不同转速的焊接接头断口中,韧窝内部分布着粒状的析出相,析出相在应力集中的作用下已发生破裂,并在析出相和基体的界面处出现裂纹。同时,分布在断口中的析出相改变了解理断裂的方向。当转速为600r/min和750r/min时,拉伸断口中存在粗大的破碎析出相,粗大的析出相增加了界面开裂的概率和裂纹的扩展速率,降低了焊接接头的塑性,如图7(b),(c)所示。

图7 不同转速下水下FSW接头的拉伸断口形貌(a)475r/min;(b)600r/min;(c)750r/min;(d)950r/minFig.7 Tensile fracture surface morphologies of the underwater FSW joints at different rotation rates(a)475r/min;(b)600r/min;(c)750r/min;(d)950r/min

3 结论

(1)采用水下FSW可成功实现7A04铝合金连接。当焊接速率恒定为235mm/min,转速从475r/min增大到750r/min时,接头NZ的析出相随着转速的增大逐渐粗化;当转速为950r/min时,析出相发生固溶时效反应,呈现细小弥散的分布特征。随着转速的增大,应变速率增加,减弱了热输入量增大引起的晶粒粗化效应。

(2)在不同转速下焊接,接头硬度最小值均出现在TMAZ处;当转速为950r/min时,接头的硬度分布曲线呈现“W”形,NZ的硬度值明显高于转速为475,600,750r/min时接头NZ的硬度值。

(3)当转速从475r/min增大到750r/min时,水下FSW接头的抗拉强度系数从89.71%降低到82.33%;当转速升高到950r/min时,接头的强度系数提高到89.04%,具有较高的应变硬化能力,塑性伸长率较高。拉伸断口均呈现微孔聚合和解理混合断裂特征。

[1] MISHRA R S,MA Z Y. Friction stir welding and processing [J]. Materials Science and Engineering:R:Reports,2005,50(1):1-78.

[2] THOMAS W M,NEEDLHAM J C,DAWES C J,et al. Friction stir butt welding: 9125978.8[P]. 1991-12-06.

[3] WANG W,WANG K S,GUO Q,et al. Effect of friction stir processing on microstructure and mechanical properties of cast AZ31 magnesium alloy [J]. Rare Metal Materials and Engineering,2012,41(9):1522-1526.

[4] WANG K S,WU J L,WANG W,et al. Underwater friction stir welding of ultrafine grained 2017 aluminum alloy [J]. Journal of Central South University,2012,19(8):2081-2085.

[5] 李继忠,马正斌,董春林,等. 异种铝合金搅拌摩擦焊材料流动行为研究[J]. 材料工程,2014(6):1-4.

LI J Z,MA Z B,DONG C L,et al. Material flowing behaviors of friction stir welding by dissimilar aluminum alloys [J]. Journal of Materials Engineering,2014(6): 1-4.

[6] 王昌盛,熊江涛,李京龙,等. 2024铝合金搅拌摩擦焊焊缝区疲劳过程中的温度演变[J]. 材料工程,2015,43(9):53-59.

WANG C S,XIONG J T,LI J L,et al. Temperature evolution in fatigue test of 2024 aluminum alloy weld fabricated by friction stir welding[J]. Journal of Materials Engineering,2015,43(9): 53-59.

[7] GENEVOIS C,DESCHAMPS A,DENQUIN A,et al. Quantitative investigation of precipitation and mechanical behaviour for AA2024 friction stir welds[J]. Acta Materialia,2005,53(8):2447-2458.

[8] SRIVATSAN T S,VASUDEVAN S,PARK L. The tensile deformation and fracture behavior of friction stir welded aluminum alloy 2024[J]. Materials Science and Engineering:A,2007,466(1/2):235-245.

[9] LI J Q,LIU H J. Characteristics of the reverse dual-rotation friction stir welding conducted on 2219-T6 aluminum alloy [J]. Materials & Design,2013,45:148-154.

[10] SHEN Z K,YANG X Q,ZHANG Z H,et al. Microstructure and failure mechanisms of refill friction stir spot welded 7075-T6 aluminum alloy joints [J]. Materials & Design,2013,44:476-486.

[11] BENAVIDES S,LI Y,MURR L E,et al. Low-temperature friction-stir welding of 2024 aluminum [J]. Scripta Materialia,1999,41(8):809-815.

[12] LIU H J,ZHANG H J,YU L. Effect of welding speed on microstructures and mechanical properties of underwater friction stir welded 2219 aluminum alloy[J]. Materials & Design,2011,32(3):1548-1553.

[13] ZHANG H J,LIU H J,YU L. Microstructure and mechanical properties as a function of rotation speed in underwater friction stir welded aluminum alloy joints [J]. Materials & Design,2011,32(8/9):4402-4407.

[14] FRATINI L,BUFFA G,SHIVPURI R. Mechanical and metallurgical effects of in process cooling during friction stir welding of AA7075-T6 butt joints [J]. Acta Materialia,2010,58(6):2056-2067.

[15] LIU H J,ZHANG H J,HUANG Y X,et al. Mechanical properties of underwater friction stir welded 2219 aluminum alloy [J]. Transactions of Nonferrous Metals Society of China,2010,20(8):1387-1391.

[16] 徐瑞琦,王文,郝亚鑫,等. 7A04-T6铝合金水下搅拌摩擦焊接接头的组织和性能[J]. 航空材料学报,2015,35(4):16-21.

XU R Q,WANG W,HAO Y X,et al. Microstructure and mechanical properties of underwater friction stir welded 7A04-T6 aluminum alloy [J]. Journal of Aeronautical Materials,2015,35(4): 16-21.

[17] ZHANG Z M,YU J M,WANG Q,et al. Effects of multiple plastic deformations on microstructure and mechanical properties of 7A04-T6 [J]. Rare Metal Materials and Engineering,2011,40(Suppl 3):69-72.

[18] CHANG C I,DU X H,HUANG J C. Producing nanograined microstructure in Mg-Al-Zn alloy by two-step friction stir processing [J]. Scripta Materialia,2008,59(3):356-359.

[19] DIERINGA H. Properties of magnesium alloys reinforced with nanoparticles and carbon nanotubes: a review [J]. Journal of Materials Science,2011,46(2):289-306.

(本文责编:寇凤梅)

Effect of Rotation Rate on Microstructure and Properties of Underwater Friction Stir Welded 7A04-T6 Aluminum Alloy

WANG Wen,LI Tian-qi,QIAO Ke,XU Rui-qi,WANG Kuai-she

(Laboratory of Materials Processing,School of Metallurgical Engineering,Xi’an University of Architecture and Technology,Xi’an 710055,China)

10.11868/j.issn.1001-4381.2015.001234

TG457.1

A

1001-4381(2017)10-0032-07

国家自然科学基金项目(51404180,51274161)

2015-10-14;

2017-05-02

王文(1985-),男,工程师,博士研究生,从事搅拌摩擦焊接及加工研究,联系地址:陕西省西安市碑林区雁塔路13号西安建筑科技大学冶金工程学院材料加工实验室(710055),E-mail:wangwen2016@126.com