发动机曲轴多体动力学仿真分析

王小毓,王彤宇

(长春理工大学 机电工程学院,长春 130022)

发动机曲轴多体动力学仿真分析

王小毓,王彤宇

(长春理工大学 机电工程学院,长春 130022)

研究国内某直列四缸发动机曲轴,采用非线性多体动力学理论对该曲轴进行了受力分析。利用多体动力学软件AVL EXCITE PU,建立曲轴仿真模型,并对曲轴主轴承进行动力学分析及计算。运用这种仿真方法能够在较短时间内分析得到最为接近曲轴实际工况中发生的结构变化,根据对曲轴的自由模态、气压力矩的频谱范围、位移变化曲线以及曲轴在一个工作循环内的应力变化情况等仿真结果的分析得出曲轴结构的薄弱区域,以达到快速找到薄弱区域并对其进行优化的目的,同时也为后期轴承结构设计提供了依据。

曲轴;多体动力学;AVL EXCITE PU

往复活塞式内燃机中,曲轴系起到传递力和转化运动的作用,一方面将活塞的往复运动转化为曲轴的旋转运动[1],另一方面将活塞的受力转化为曲轴向外输出的转矩。对曲轴可靠性及寿命的要求随着汽车研发技术的提高也愈加严格。近些年,有限元分析方法已日趋成熟,使用这一方法对进一步研究曲轴的强度及可靠性已经是必不可少的一部分。

1 建立曲轴系有限元模型

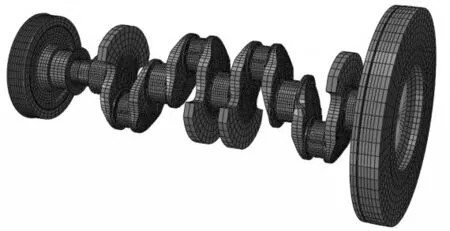

用前处理软件Hypermesh来建立D4D20型发动机曲轴系的有限元模型,采用手动划分网格的方法,各部件间通过合并接触面上分布一致的节点来构成一个整体,由于网格的质量会直接影响到后期仿真的分析结果,因此选择对模型进行六面体网格划分[2]。曲轴圆角部位应力集中,因此在对曲轴进行网格划分时,需要将此处的网格进行细化,而对于曲柄臂则可以控制为较为稀疏的网格单元。最终统计出共划分出92266个单元,104258个节点。图1为曲轴的有限元模型,表1为曲轴的主要参数。

图1 曲轴有限元模型

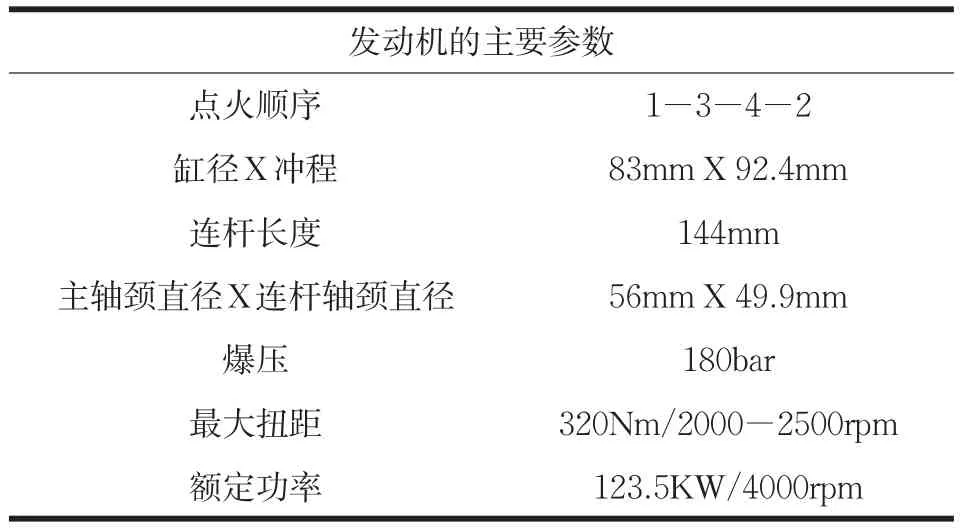

表1 发动机的主要参数

在初期建模时,由于结构单元的自由度数目很大,这会导致后期的计算量加大,因此需要通过ABAQUS求解器对有限元模型进行缩减,达到将模型中上万的自由度数目缩减到几百甚至是几十和主自由度上的目的,在保证缩减后的模型仍保留着原模型的动态特性的同时,能够最大程度上的降低原有的计算量和计算成本。

2 曲轴模态分析

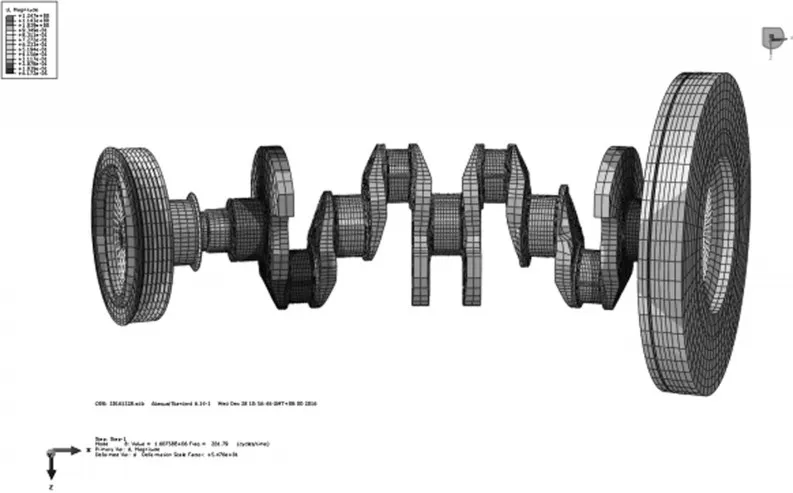

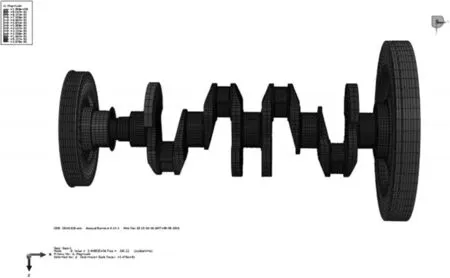

模态一般用于描述机械部件自身的固有振型特性。而通过模态参数来表现机械系统运动方程的这个过程被称为模态分析。分析结果得到机械结构的每一阶模态都有其特定的模态质量、模态刚度、固有频率以及模态振型等[3]。在Hypermesh软件中对模态分析进行设置,选择Lanczos法,计算得到曲轴的四阶自由模态,并输出*.inp文件,在ABAQUS软件中打开呈现曲轴的模态云图如图2到图5所示。

图2 第一阶自由模态

图3 第二阶自由模态

图4 第三阶自由模态

图5 第四阶自由模态

图2为曲轴的一阶自由模态(149.67Hz),能够看出曲轴在XOZ平面上发生了弯曲,在二、三曲拐出发生应力变化在大。图3为曲轴的二阶自由模态(201.79Hz),能够看出曲轴在XOY平面上发生弯曲,其他两平面内没有明显变化。图4位曲轴的三阶自由模态(295.22Hz),曲轴延X轴向产生位移变化。图5为曲轴的四阶自自由模态(348.37Hz),曲轴绕X轴方向发生扭转变形。由于曲轴有限元模型精度较高,因此能够通过模态分析反引出曲轴模型在一定频率范围内的动态特性,这有助于曲轴多体动力学的仿真。

3 多体动力学软件——AVLEXCITE

3.1 建立AVL EXCITE计算模型

在软件中需将整个曲轴系零件进行分类,一般分为弹性件和连接件,用连接件将每个弹性体连接起来。一般情况下,若曲轴系模型较大,则需要用多个子结构模型构成的整体的分析模型,这其中包括静止件和运动件等,建立了如图6所示的三坐标系。图中O(X,Y,Z)为静止坐标系,用以描述弹性零件的全集层面的运动状态为刚体坐标系,与弹性件一起运动局部坐标系,用以描述弹性件中子单元bi的运动状态[4]。AVL EXCITE确定初始条件,并提供具有调整步长的有效时间积分程序。外部载荷必须在时域中给出,并且在每个时间步骤中迭代地计算载荷和附加惯性力。

图6 三坐标系

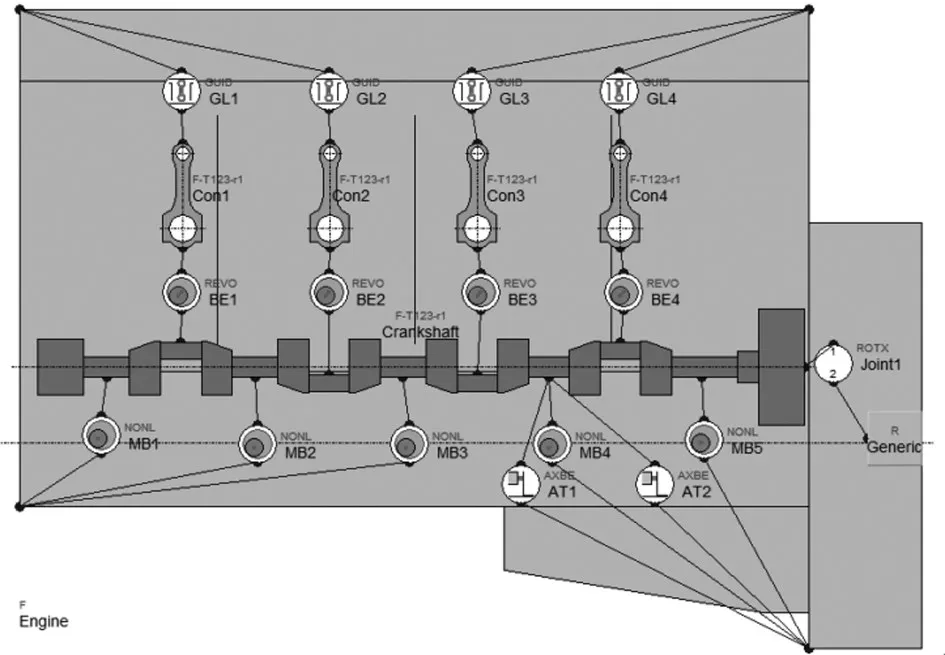

在EXCITE软件中建立曲轴系的平面模型,分别将曲轴、连杆、机体和稳速单元合理安排位置,如图6所示。将各部件缩减后的刚度、质量矩阵以及几何和自由度信息对应导入平面模型中去,以定义每个部件体单元、连接单元和力学的耦合关系[5]。对所搭建的模型设置相应参数,以定义每个部件体单元、连接单元和力学的耦合关系,这其中需要注意通过3D耦合模型观察每个部件之间的耦合关系是否准确。图7为建立的曲轴系多体动力学整体计算模型,其中包含的体单元有曲轴、机体、连杆等,建立连杆小头与刚体的连接副,连杆大头与曲轴的连接副。图8为整体曲轴轴承耦合的模型。

图7 曲轴系动力学计算模型

图8 曲轴系耦合模型

在对每个体单元以及连接单元定义完其耦合关系后,接下来需要对分析的步长、循环次数、收敛条件等方面进行设置。

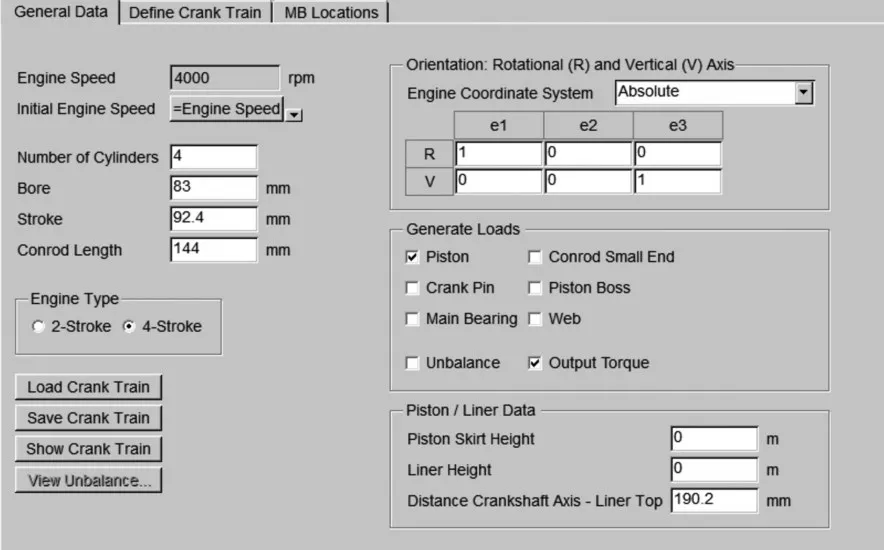

在软件的Crank Train Globals窗口对已经建模的曲轴系进行参数导入对全局的参数进行定义,如图9所示。图10为发动机4000rpm的气缸压力变化情况。

图9 Crank Train Globals设置窗口

图10 4000rpm缸内压力曲线

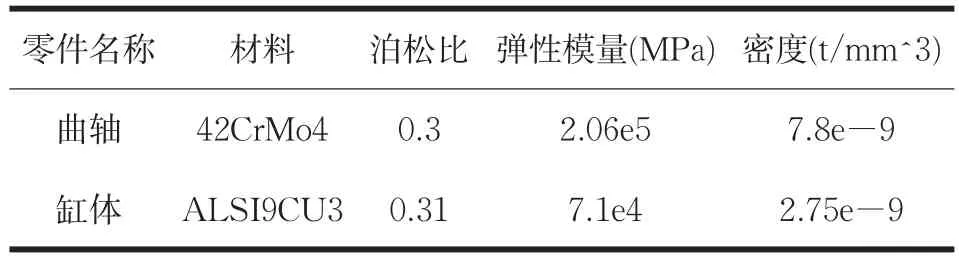

表2 材料参数

3.2 曲轴系多体动力学分析结果

通过设置参数等其他数据,结合所建立的曲轴系、机体和连杆有限元缩减模型进行多体动力学分析后,得出的主轴承动态负荷、变形等。

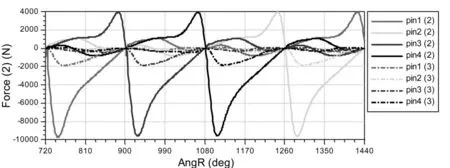

曲轴的轴颈和轴承在实际运行过程中,随曲轴转动受到切向力、法向力和连杆大端离心惯性力的影响,载荷和位移情况也随之发生变化,图11所示为连杆轴颈在Y方向和Z方向上所受载荷变化曲线。

图11 Y和Z方向曲柄销载荷

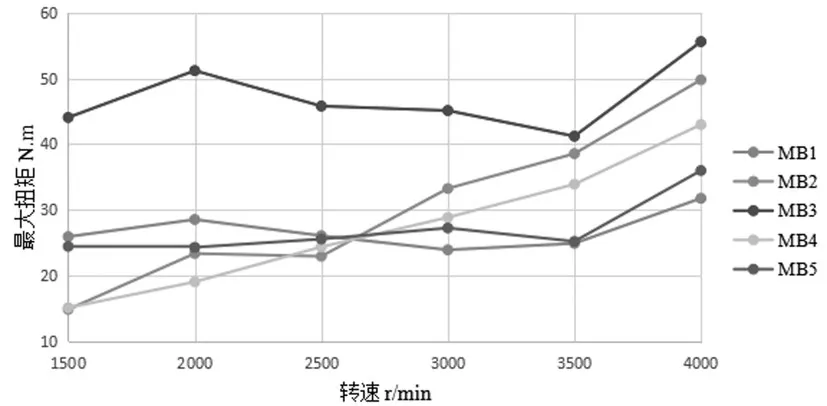

图13 为各转速主轴承最大力矩

如图12所示,为曲轴第三主轴承的水平和垂直方向上的力矩变化曲线。第三主轴承位于第二缸和第三缸中间,而且第二、第三气缸排列方向为同向,因此在曲轴运转过程中,第三主轴承会受来自左右两个气缸的气缸压力以及惯性力的影响,其结果导致第三主轴承的弯矩最大。从图13中能够明显看出第三主轴承的受力情况,在各转速下,第三主轴承所受力矩都是最大的。因此可以推断这一部位极有可能出现磨损现象,因此可以考虑对曲柄臂平衡重的布置方式做以调整。

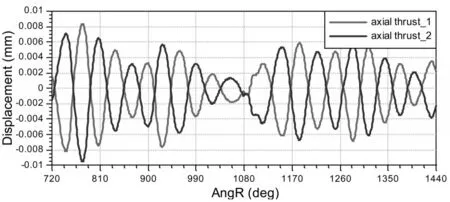

在前期的建模过程中设置了止推轴承,目的在于防止由于曲轴的轴向移动过大导致连杆大头及主轴承的损伤。止推轴承可以起到具有一定阻尼刚度的弹簧的作用。图14和图15分别为止推轴承的位移以及受力情况,由于在计算前便将其设置为仅受轴向压力,因此其位移也仅在轴向方向上。

图14 止推轴承位移变化情况

图15 止推轴承受力情况

曲轴系的动态振动特性一定程度上能够决定发动机的可靠性,下面从曲轴的横向振动和振动位移等方面对曲轴系的动态振动特性进行分析。

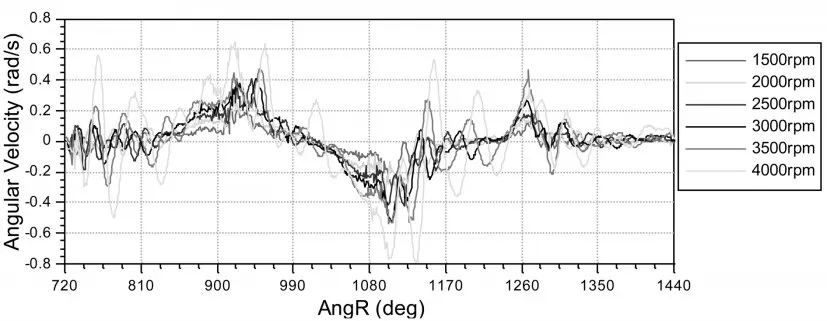

图16 各转速曲轴角速度曲线

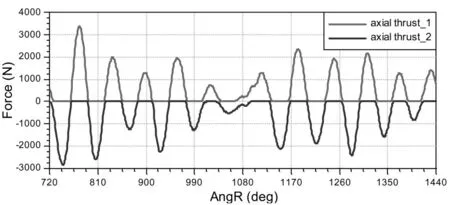

图17 各转速曲轴角加速度曲线

图16显示的是曲轴在不同转速下的转角-角速度曲线,转速越高,曲线越趋于平缓。在曲轴的一个完整的工作循环(720°)中转速连续,并未出现较突兀的跳动和滞停等情况。另外从图17的曲轴角加速度曲线图中也可以看出,曲轴的角加速度曲线在工作循环内[6],随着曲轴受到气缸压力导致角加速度曲线波动较大。

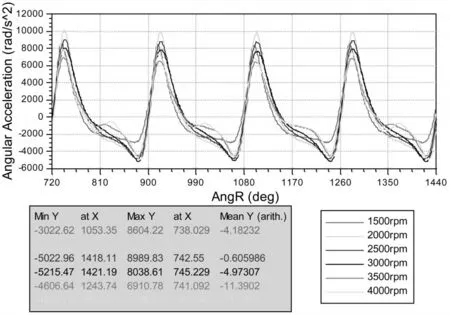

如图18所示为曲轴节点在三个方向(X,Y,Z)上,在各转速下的位移关系曲线,能够看出,三个方向上的曲线走势,随着曲轴旋转,气缸做功,在曲轴旋转20°前后集中出现振动峰值,但振动幅值很小,这说明曲轴的振动特性较好。

图18 曲轴三个方向的振动位移

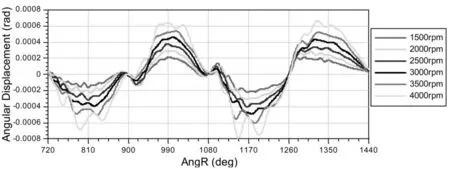

图19 曲轴系扭转振动位移曲线

如图19所示,为各转速下的曲轴系扭转振动位移变化曲线,该发动机曲轴在4000rpm扭振振幅较大。图20为曲轴各转速下扭转振动角速度变化曲线,曲轴在受到外接强迫振动力矩作用时,曲轴系会按照外界强迫力矩的频率振动,从图中能够看出,当曲轴转速越高时振动幅度越大和振动频率越高。

图20 曲轴扭振角速度

仿真过程经过计算每缸压力的变化得到其组合力矩,通过傅里叶变换后得到如图21的波谱,气缸工作一致的条件下,总的气压力矩波谱应以主波谱k为主,图中显示的是4缸合气压力矩[7]。通过观察图22,结合有关发动机转矩原理,本文所研究的曲轴气缸总转矩的振幅幅值随着阶数k的变化而变化,在k=4阶前后幅值出现波动,同时随着阶数的增加,整体的幅值趋势降低。图中k=4阶幅值最大,这一阶都是主谐量,如果引起共振的话会比较危险。

图21 气压力行程的转矩振幅幅值图

图22 曲轴总转矩振幅幅值

3.3 曲轴应力分析

动力学分析包含发动机一个完整循环720°曲柄转角的应力计算,按照曲轴每转动5°提取载荷,即,曲轴每转动5°,通过144步便恢复一次数据,将恢复后的数据文件通过ABAQUS软件进行应力恢复,得到一个完整发动机循环的曲轴动态应力结果.odb文件,此文件用于后期的曲轴疲劳寿命分析[2]。

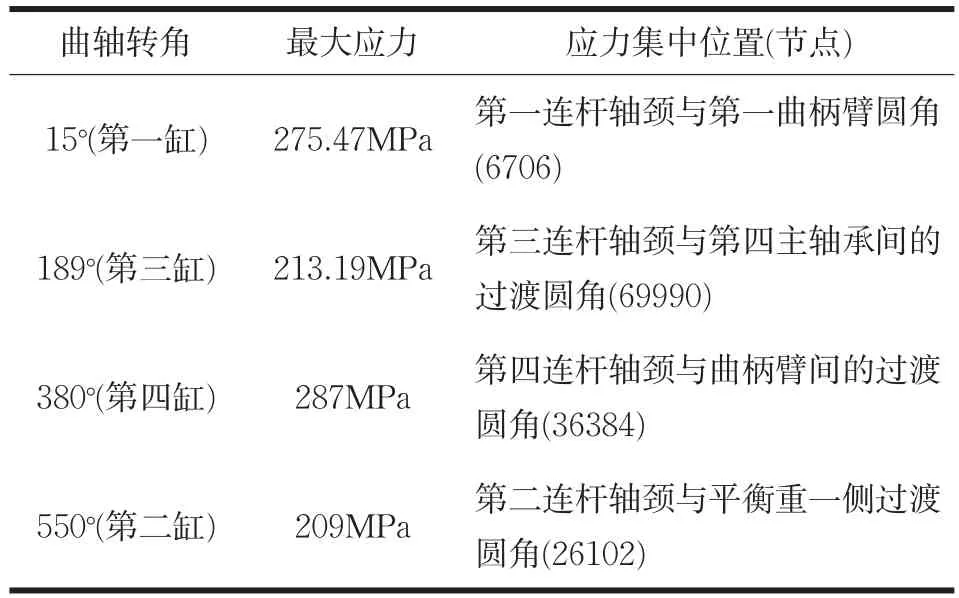

表2 应力集中部位

将.odb文件用ABAQUS软件打开查看结果,可以直观看到曲轴工作过程中各个部分的应力变化。文中取4000r/min工况下进行应力和疲劳分析,一共144个载荷步。表2为完整工作周期内出现的四个应力集中部位,按照气缸点火顺序出现,曲轴旋转15°和进气门打开后曲轴转动15°前后的载荷最大,这与发动机主轴承的实际载荷状态吻合[8]。

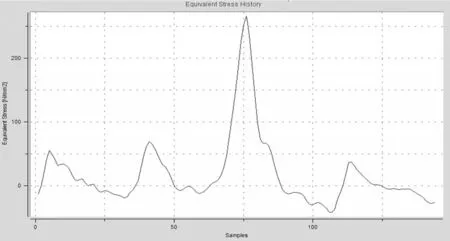

图23 节点受力变化曲线

全工况分析后,节点36384,位于第八曲柄臂与主轴颈间的过渡圆角上出现最大应力,应力历程如图23所示,这个部位相较其他位置更容易出现疲劳损伤。

从上述的曲轴应力云图中能够看出,最大应力主要出现在曲轴的主轴颈和连杆轴颈与曲柄臂相连接的圆角处[9]。由于在圆角的结构尺寸较小,导致其受到的应力较为集中。在曲轴的结构优化设计中,需要重点考虑每个过渡圆角处的设计,由于过渡圆角连接着轴颈与曲柄,在曲轴旋转过程中,圆角的受力同时发现两个较大的最大主应力出现,即在第一曲拐与第一曲柄臂圆角处和第四曲拐与曲柄臂间的过渡圆角处。曲轴减震器端所受到的约束少,因此曲轴在受到气缸压力时此处的变形较大,而飞轮端在受到气缸压力的影响下,导致其对外输出扭矩也会随之变大。

4 疲劳分析结果

在疲劳软件FEMFAT中打开载入曲轴的应力分析结果*.odb文件,定义曲轴模型当前节点组的表面粗糙度、离散度和温度场,本文曲轴的表面处理工艺选择了感应淬火加工工艺。设置曲轴的材料属性、表面加工工艺及表面粗糙度等参数,后得到材料的S-N曲线,如图24所示为材料的S-N曲线。

图24 42CrMo材料的S-N曲线

运用FEMFAT软件将曲轴在外载荷作用下,所受到的外加应力值与曲轴结构的疲劳极限结合起来,计算得出曲轴的安全系数[10]。在4000rpm的额定转速工况下,曲轴的最小疲劳安全系数出现在第八曲柄臂主轴颈圆角处,最小安全系数为2.218,高于许用安全系数,说明曲轴满足疲劳计算要求。图25为最小安全系数所在位置。计算得出最小疲劳寿命为1.33928E10个工作循环,所在节点为36384。折合曲轴的运转时间约12.74年,结合实际用车情况,这一运转时间一定程度上满足曲轴使用强度需要。

图25 最小安全系数

5 总结

总结前文得出,曲轴的疲劳性能能够满足设计需求,若未来开发新机型,需要再重复计算核对曲轴的疲劳强度和疲劳性能等评价参数。通过使用AVL EXCITE软件和有限元软件对曲轴进行了动态强度分析,目前这种分析手段已经日趋成熟,其分析结果能够对曲轴的强度及疲劳性能进行系统的准确的分析,同时也能够在曲轴的设计阶段及时对曲轴的结构参数进行调整,在研发阶段找出曲轴的安全隐患,从而达到缩短其开发周期和大幅度降低成本的目的,也为轴承优化设计提供了依据。

[1]鲁坚.单列式四冲程多缸机往复惯性力解析法分析[J].企业技术开发,2014,33(15):69-71.

[2]李勋.卧式柴油机曲轴动态疲劳寿命研究[D].昆明:昆明理工大学,2012.

[3]钱叶昶.数控机床主轴动态特性研究与试验[D].天津:天津大学,2009.

[4]梁立峰.高性能汽油机曲轴设计与工程分析[D].长沙:湖南大学,2012.

[5]刁金冬.F168汽油机结构噪声分析[D].上海:上海交通大学,2009.

[6]王庆来.柴油机曲轴轴承润滑状态及动态强度计算研

Multi-body Dynamics Simulation Analysis of Engine Crankshaft

WANG Xiaoyu,WANG Tongyu

(School of Mechatronic Engineering,Changchun University of Science and Technology,Changchun 130022)

The nonlinear multi-body dynamics theory was used to analyze the main bearing of an inline four-cylinder engine crankshaft.The crankshaft simulation model was established by using the multi-body dynamics software(AVL EXCITE PU),and the kinetic analysis and calculation were carried out for the crankshaft model.Using this simulation method can be analyzed in a relatively short period of time to get closer to the crankshaft in the actual conditions of the structure of the deformation and stress changes.Based on the analysis of the simulation results of the free mode of the crankshaft,the spectral range of the pressure moment,the displacement curve and the stress change of the crankshaft in a working cycle,the weak region of the crankshaft structure is found.In order to quickly find the weak area and optimize its purpose,but also for the late bearing structure design provides the basis.

crankshaft;multi-body dynamics;AVL EXCITE PU

TK423

A

1672-9870(2017)04-0063-06

2017-03-20

王小毓(1990-),女,硕士研究生,E-mail:1178674576@qq.com

王彤宇(1970-),男,教授,博士生导师,E-mail:asdfghjklwt@126.