全位置自动管板氩弧焊机关键结构设计

李 敏

(江汉大学 化学与环境工程学院,武汉 430056)

全位置自动管板氩弧焊机关键结构设计

李 敏

(江汉大学 化学与环境工程学院,武汉 430056)

根据功能要求,提出了全位置自动管板氩弧焊机的设计原则,重点讨论了其可靠送丝、准确定位、高效水冷、灵活供气等关键问题及解决方案,设计了一种高性能的管板焊接机头。该焊接机头采用导电滑环、静态定位、双路水冷和双路供气等结构型式,具有结构紧凑、工作可靠、适用性强等优点。生产实践表明,该焊接机头有效保证了焊接接头质量,显著提高了生产效率。

自动管板焊机 静态定位 双路水冷 双路供气

0 序 言

列管式换热器的管子-管板接头焊接是整个换热器制造过程的重要工序,其焊接接头的数量大、焊接位置苛刻。此外,管口接头长期承受压差对管子产生的轴向负荷、多次反复加热、冷却、高压和介质腐蚀疲劳强度破坏的作用,对焊缝的致密性及力学性能要求严格。全位置自动管板氩弧焊机是列管式换热器管子-管板高效高品质焊接制造的关键装备[1-4]。长期以来,瑞典ESAB、德国EWM、美国Lincoln以及日本OTC等公司占据着管板自动焊机的国内外市场。然而,上述进口管板自动焊机应用于国产列管式换热器的制造时,由于管子的椭圆度偏差、壁厚偏差和管板的管孔偏差等原因,常常造成管头烧烂、熔合不良、接头强度不足、焊缝不连续以及试压泄漏等问题。此外,进口管板焊机设备昂贵,关键配件易损,提高了产品制造成本。

为此,文中分析了全位置自动管板氩弧焊机的设计原则,重点讨论了其可靠送丝、准确定位、高效水冷、灵活供气等关键问题及解决方案,设计了一种高性能的管板焊接机头。

1 焊接工艺要求

全位置管板焊包括平焊、上坡焊、下坡焊、仰焊等过程。在这些焊接过程中,由于重力对熔池的影响各有不同,从而对焊缝成形的影响也有所区别:平焊位置,重力易造成熔池往管口内流淌;仰焊位置,重力易使熔池偏离焊缝,造成焊缝成形不均匀。为减小熔池受重力作用的影响,全位置管板的焊接宜采用脉冲焊,即峰值电流形成熔池,基值电流维持电弧不熄灭,同时冷却熔池。焊缝由致密的焊点叠加而成,从而形成熔合良好、外形均匀的焊缝。同时,由于全位置管板焊接过程是连续变化的,故焊机机头的旋转速度以及焊丝的送给速度与脉冲电流必须相互配合,才能保证各焊接过程的焊缝成型效果。此外,焊枪钨极的位置、管子伸出管板长度等工艺参数,也对焊接质量有影响。因此,全位置管板氩弧焊机必须满足以下工艺要求。

1.1电流

脉冲自动氩弧焊的电流分预熔电流、冲峰值电流、脉冲基值电流。当电流值偏小时,焊缝成形差;当电流值偏大时,管子易烧塌。经实际使用,预熔电流为(105±5)A,脉冲峰值电流为(155~170)A,脉冲基值电流为(60±5)A,是比较理想的电流值。

1.2电弧电压

电弧电压一般为8.9~9.4 V。

1.3焊接速度

焊接速度分机头旋转速度及送丝速度。机头旋转速度为390~440 mm/min,送丝速度为350~380 mm/min。

1.4管子伸出管板长度

要求平焊为0.5~1 mm,角焊5 mm左右,定位用冲块涨紧,不准用点焊定位,这样可以保证焊接质量。

1.5钨极位置

钨极位置是指钨极距管子之间的距离以及焊丝和钨极的距离。一般钨极距管子距离为2~2.5 mm,钨极与焊丝距离为2~3 mm,钨极伸出喷嘴长度以(5±0.5) mm较合适。另外,电极与管子应保持α=15°的角度,管子伸出管板长度应保证(2±0.5) mm。

2 设计原则

为了开发出满足以上工艺要求、焊接效率高、焊接质量可靠的全自动管板氩弧焊机,应依据以下设计原则。

2.1能实现预定的基本功能

即要求所设计的全位置管板焊机能够按照设计要求完成特定动作,包括可编程序控制储存器、氩气保护装置、变频引弧装置、自动衰减回路、提前及延时供气回路,只要按程序启动,整个焊口的焊接过程自动完成。

2.2非干涉性原则

全位置自动管板氩弧焊机的机头部件较复杂,包括有供气回路、供水回路、焊炬、送丝装置、变频引弧装置等,而在焊接的旋转过程中应保证所有回路以及部件不能碰撞缠绕、发生干涉。

2.3密封性、绝缘性要好

由于管子与管板的焊接使用的是钨极氩弧焊接方法,焊枪枪头是水冷系列式,要求焊枪的设计水气密封性要好,而且导电性要好,同时绝缘性也要保证。

2.4经济性原则

设计全位置自动管板氩弧焊机时,尽可能选择成熟的、普及的技术以保证产品的可靠性和相对先进性。

3 关键结构设计

焊机机头是整个设备最重要的部分,其结构复杂,由于焊接工艺要求,机头涉及到水路、气路以及电路,为保证设备应用的可靠性,必须要解决这些通路的密封以及旋转干涉的问题。

3.1送丝机构

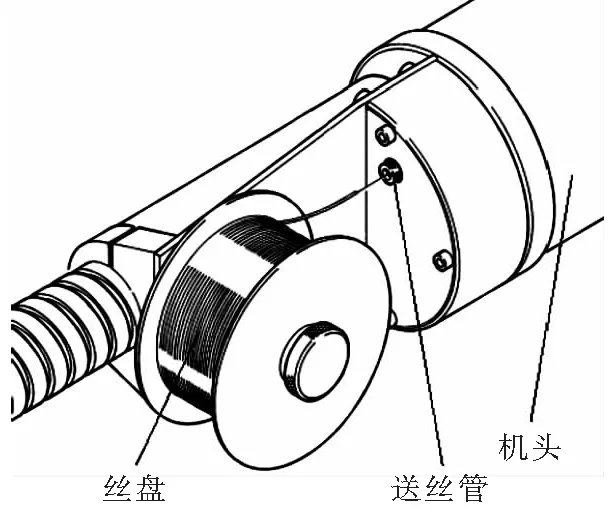

焊接时,焊机需要送丝机构匀速送丝才能保证焊接的质量。进口管板焊机多将送丝盘固定于机头后端如图1所示。盘绕于送丝盘上的焊丝由送丝机推送,穿过主旋转轴内的送丝管,到达机头前端的焊炬处,再通过安装于焊炬上的导丝嘴输送到钨极旁。这种送丝结构存在的主要问题是,丝盘处于固定位置,而送丝管、导丝嘴均会随旋转主轴旋转,焊接时,焊枪每转一圈焊丝就缠绕一圈,会造成穿丝困难、焊丝需校直轮、送丝阻力大、易堵丝、送丝管易损坏等问题。

图1 某进口焊机送丝盘固定位置示意图

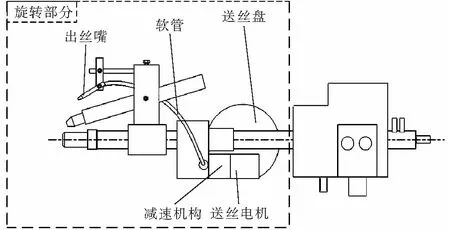

针对此问题,文中设计了送丝盘与焊炬同步旋转结构,送丝盘安装在机头前端与焊炬一同旋转,从而避免了焊丝缠绕问题,并大大缩短了送丝机到焊接区的距离,焊丝从送丝机到送丝支架只须一根软管即可,软管更换简单,焊丝无须校直轮,穿丝简易化,送丝阻力减小,回抽焊丝也更容易,整个送丝系统的损坏几率减小,如图2所示。

送丝机构为推拉丝形式,保证平稳送丝,并采用了一套电机以及减速器驱动。针对机头的旋转可能带来送丝电极导线缠绕的问题,文中送丝机构采用碳刷和导电环接触导电的形式,可实现正反两个方向的任意旋转,结构简单精确。

图2 送丝机构结构图

3.2定位系统

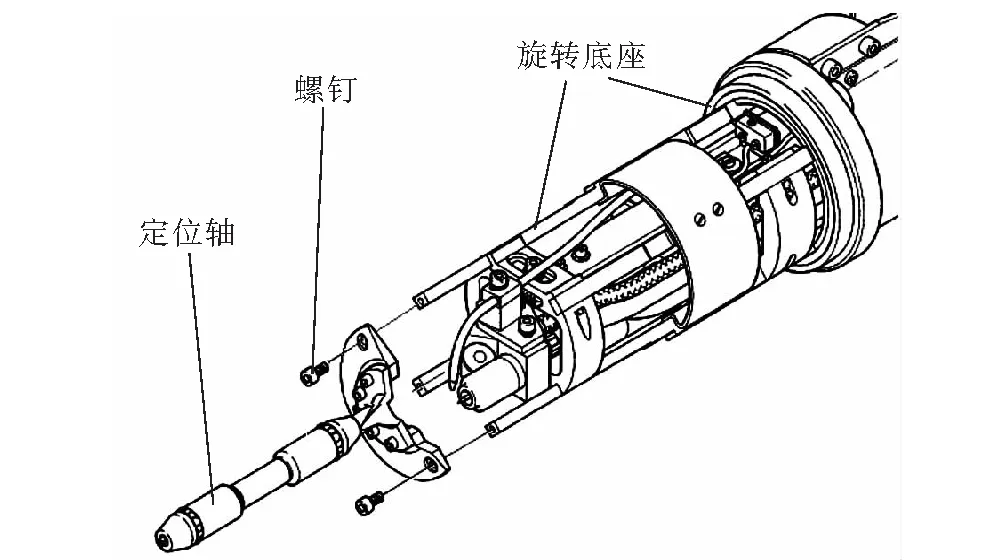

由于换热器上的管束直径一般为10~57 mm,管伸出长度≤7 mm,管子排列为三角、棱形或不规则形式,这就决定了现在市场上的管板焊机的定位形式均为以管孔为定位中心,焊枪围绕定位中心完成环形轨迹的运动。进口管板焊机采用定位轴插入管子的方式定位,如图3所示,定位轴通过螺钉与机头上的旋转底座固定,焊接时,定位轴随旋转底座一同旋转。

图3 某进口机头定位系统示意图

这种定位系统的缺点是,由于定位轴既要与管孔配合定位又需要在管孔内旋转,必然大大提高了定位轴的加工精度要求。即使如此,实际生产中,工件上管子内孔也往往存在相当大的公差。这样就造成了定位轴以管孔定位时,配合间隙要么过大,不能达到精确定位的目地;要么间隙过小,不容易塞进管孔,且一旦产生焊瘤定位轴又非常难从管孔拔出。

受国内换热管与管板的加工精度的限制,管板焊机所用定位轴必须对管件的椭圆偏差、壁厚偏差等要求较低。因此,文中采用静态定位轴,即定位轴与机头旋转部分分离,焊接时不随传动轴的转动而转动,定位轴相对管子管板固定不动,一方面避免在管孔内旋转而与管壁发生摩擦,另一方面即使焊接过程中产生焊瘤也更易取出。较之旋转定位轴,焊接质量更为稳定,适用面更广,如图4所示。

图4 静态定位轴结构示意图

3.3机头水冷系统

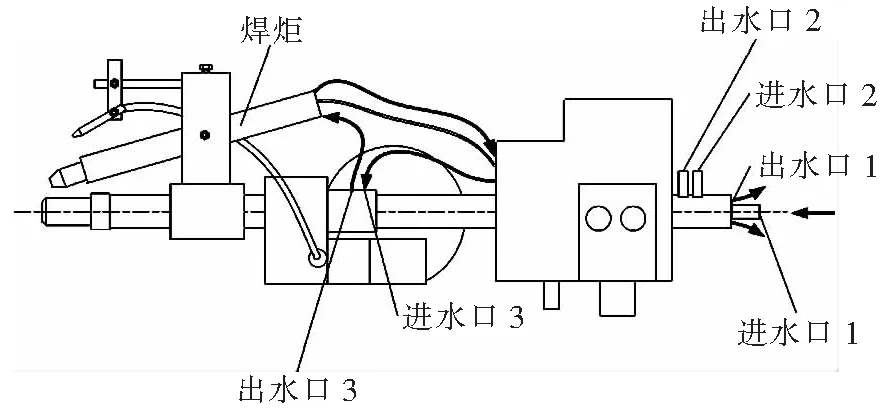

目前进口焊接机头均采用单一水冷方式,存在容易发热、耐用性差的问题。文中设计了一种双水路冷却结构,即中心定位杆、焊炬、导电滑环全部通水冷却,焊厚壁管大电流不会发热,能长久工作。

如图5所示,传动轴中设计了2套循环水路,其中循环水路1是静密封水冷,循环水路2是动密封水冷。水路1的水流由进水口1进入,到达轴头空腔,然后由传动轴与不锈钢管间的间隙流出,到达出水口1位置。这样就实现了定位轴头的循环水冷,避免管头熔化后内流。

图5 传动轴水路结构

循环水路2由进水口2位置流入,到达出水口2,然后经过软管,进入焊炬,通过焊炬内的水路后,从焊炬后端的软管流出,再进入导电滑环,水流从导电滑环流出后,通过软管流入传动轴上的进水口3,最后经出水口3流出,如图6所示。从而实现焊炬、导电滑环的循环水冷,延长焊机连续工作时间。

图6 双水路循环图

3.4机头供气系统

管板焊接时必须提供惰性气体氩气对焊接部位进行保护,对于一般材料,单气路管板焊机就足够了,但当需要焊钛材时,必须加大氩气的供应才能保证焊接质量[5]。为此,文中在传统单气路的基础上加以改进,实现双气路,可有效地对钛材焊接进行焊接保护。为实现转动过程中氩气的动密封,文中采用闭气铜套(图7)以及气室配合,气路通畅无泄漏。

图7 闭气铜套结构

4 结 论

(1)文中设计的全位置自动管板氩弧焊机已在换热器生产制造企业中得到应用,同步送丝和导电滑环结构有效避免了送丝缠绕,结构紧凑,稳定可靠。静态轴定位结构提高了定位精度,避免了管孔圆度误差和尺寸误差带来的焊枪旋转运动干涉问题。双循环水路设计提高了冷却效率,解决了长时间焊接带来的机头发热问题。双气路氩气保护为钛材等易氧化材料的焊接提供了可靠保障。

(2)文中设计的全位置自动管板氩弧焊机焊接质量可靠。根据换热器产品所用列管和管板的材料和连接结构的不同要求,该机已完成了约20种焊接工艺评定工作,焊接接头经过检测机构的各项检测,其指标均符合国标GB 151—2015《管壳式换热器》的评定标准。

[1] 王振民,张 栋,李 晋,等.换热器管板的全位置自动化焊接工艺[J].华南理工大学学报(自然科学版),2010,38(5):100-104.

[2] 张瑞华,王 瑶,王 荣,等.管板全位置活性焊接法[J].焊接学报,2011,32(4):67-70.

[3] 井维海.冷换热器换热管-管板焊接方法及应用简介[J].应用能源技术,2011(7):37-38.

[4] 马焕新.管板自动脉冲氩弧焊机的应用[J].金属加工(热加工),2009(18):59-60.

[5] 苗 刚,陈 晶,张慧芳,等.钛制热交换器管板自动焊工装改进[J].石油化工设备,2013,42(1):64-67.

2016-06-21

武汉市科技计划项目(201130239034)

TG434