316L钢焊接接头在液态铅铋合金中的空泡腐蚀研究

雷玉成 常红霞 郭晓凯

(江苏大学材料科学与工程学院,江苏省高端结构材料重点实验室,江苏 镇江212013)

316L钢焊接接头在液态铅铋合金中的空泡腐蚀研究

雷玉成

雷玉成 常红霞 郭晓凯

(江苏大学材料科学与工程学院,江苏省高端结构材料重点实验室,江苏 镇江212013)

通过使用大功率超声空化装置对固溶处理前后的焊接接头在液态铅铋合金中的空泡腐蚀行为进行了研究。使用电子扫描电镜(SEM)和原子力显微镜(AFM)对不同空化时间的焊缝的表面形貌、表面粗糙度以及表面硬度进行分析。研究发现,随着空泡腐蚀的不断进行,材料表面的粗糙度和最大腐蚀深度均在不断增加,且固溶处理前后的焊缝在空泡腐蚀前期均出现加工硬化的现象。未固溶处理的焊缝表面还出现显著的塑性变形的痕迹。固溶处理后的焊缝硬度大幅提高,塑性虽然下降,但是结果表明固溶处理后的焊缝组织的耐空蚀性能更好。

空泡腐蚀 316L不锈钢 焊接接头 铅铋合金 固溶处理

0 序 言

加速器驱动次临界系统(ADS)被国际上公认为最有前景的嬗变核废料系统,是解决核废料与核安全问题的首选技术途径[1]。而液态铅铋共晶合金(LBE)具有熔点低、积聚能量小、良好的中子学性能、低收缩率、强大的载热能力等特点,成为ADS的主要冷却剂和散裂靶材的候选材料[2]。液态铅铋合金最大的缺点是它会对包层结构材料产生腐蚀。在核工程冷却循环结构中,当泵叶旋转时,液态金属内部压力起伏会引起液态金属蒸汽以及溶于液态金属中的气体的形核、生长及溃灭的空化过程并对泵叶、泵体等部件造成伤害,也就是空泡腐蚀。如果空泡腐蚀严重将直接导致材料寿命的降低和维修成本的提高[3]。由于316L钢具有良好的综合性能[4],广泛应用于管道和叶轮的制造中。核电管道现有的焊接方法主要以TIG焊(钨极氩弧焊)为主[5]。熔焊接头是核工程设备制造和管道连接中的重要组成结构,特别是在高速流液态金属循环回路中。焊缝组织可能会出现晶粒粗大、成分偏析、气孔等缺陷,使之容易成为高温流体循环回路中的薄弱环节,它们的耐腐蚀性将严重威胁着核电站运行的安全,焊后热处理是提高焊接接头性能最有效的方法,选择合适的热处理方式对提高焊缝耐空蚀性有很大帮助。目前,人们主要对铅铋合金的静态和动态腐蚀进行了研究,对焊接接头的空泡腐蚀的研究非常欠缺。文中旨在通过对固溶处理前后的焊接接头不同时间下在LBE中的耐空泡腐蚀性能进行研究对比,通过对比腐蚀前后表面形貌来揭示熔焊组织在高速流液态Pb-Bi合金中的空泡腐蚀机制,为提高核反应堆过流部件的耐腐蚀性能及服役寿命提供理论依据。

1 试验过程

1.1试验选材及焊接工艺

试验材料选用316L钢,其化学成分见表1。母材及焊丝均为316L钢,焊接板厚5mm。焊接工艺为钨极氩弧焊,背面采用纯度为99.9%的惰性气体氩气保护,采用平板对接焊,开60°V形坡口。焊接工艺参数见表2。

表1 316L不锈钢化学成分(质量分数,%)

表2 316L钢TIG焊焊接参数

将焊接接头分为两组,其中一组试样进行热处理,另一组不进行处理。试验采用热处理方式为固溶处理,具体工艺:1050℃保温30min,然后水淬快冷。

1.2空泡腐蚀试验

图1为超声空化腐蚀装置示意图。试验温度保持在550±5℃。将两组焊缝切成试样。试样尺寸为准15 mm×5mm,试验前,将试样用3000#砂纸打磨再抛光,以保证试样表面光滑平整。空泡试验前将试样酒精超声清洗、干燥。使用全自动显微硬度仪检测试样表面显微硬度。腐蚀后的试样使用溶液(CH3COOH∶H2O2∶C2H5OH=1∶1∶1)清洗试样。用显微硬度计测定其固溶处理前后表面硬度,使用电子扫描显微镜(SEM)和原子力显微镜(AFM)对空泡腐蚀试样表面的形貌特征进行扫描,同时测定腐蚀表面的粗糙度。

图1 试验装置示意图

2 结果与分析

2.1空泡腐蚀行为

2.1.1固溶处理前后的焊缝组织的组织观察

图2为316L不锈钢TIG焊固溶处理前后的焊接接头金相图。焊缝区是典型的柱状晶,显微组织为奥氏体+铁素体,未固溶处理的焊缝中断续分布的骨架状的铁素体都分布在柱状的奥氏体基体上,图2b固溶处理后的焊缝中,柱状晶中分布的铁素体大部分已经溶于奥氏体中,且奥氏体晶粒细小并没有长大。从图3曲线图可见,固溶处理后的硬度最高可达到277HV,最低为234HV,未进行固溶处理的焊缝最高可达到227 HV,最低为206HV,可见固溶处理在一定程度上提高了焊缝的硬度,这是由于固溶处理可以将碳铬化物和吸附在晶界上的一些有害杂质固溶掉,融入固溶体中的固溶原子造成晶格畸变,可适当地提高材料的硬度和强度[6]。

图2 固溶处理前后焊接接头的显微组织

图3 固溶处理前后焊接接头的显微硬度

2.1.2腐蚀过程形貌的变化

图4为固溶处理前后的焊缝组织未腐蚀前的SEM图,由图可见,两组焊缝组织的表面光滑平整,没有明显的缺陷,除了一些在抛光时产生的轻微划痕。图5为空泡腐蚀5h后的表面形貌图,可以看出,腐蚀初期在试样表面出现了少量麻点,坑孔径较小。从AFM图可见,大部分孔洞呈规则的圆锥形,空蚀坑直径约为0.5 μm,空蚀坑在试样表面整体分布比较散,表面无深坑无裂纹出现。

图6分别为固溶处理前后的焊缝经过20h空化作用的表面形貌图。固溶处理前后的焊缝组织表面上的点蚀坑的数量都是随着空化作用时间的增加而增多,且越来越密集,蚀坑大小和深度逐渐增大,蚀坑的形状除了圆形,还出现了不规则的马蹄状蚀坑,表面还有一些凹陷。未固溶处理的焊缝表面的蚀坑直径约1.5μm,固溶处理后的焊缝组织表面的蚀坑孔径与未处理的相差不大,但是在材料表面空蚀坑的数量明显少于未处理的焊缝。材料在空化过程中,金属材料与铅铋合金的接触面积逐渐在增大,蚀坑内凹凸不平,这更有利于气泡着落,使被腐蚀的表面不断被去除一层,如此反复,使凹坑孔径逐渐增大。

图7为经过50h空化作用的固溶处理前后的焊缝组织的表面形貌图,材料表面腐蚀区域明显扩大,单个点蚀坑不断增大,焊缝蚀坑最大直径可达4μm,固溶处理后的焊缝组织表面蚀坑直径约为3μm。试样表面凹凸不平,破坏严重,蚀坑的形状有不同的倾向性,蚀坑多数形貌呈蜂窝状,可以观察到点蚀坑内部材料被层层剥落的痕迹。在空蚀破坏过程中,在未固溶处理的焊缝表面出现了塑性变形的痕迹,沿晶界形成少量的“凸起”,这种凸起就是滑移过程中形成的滑移带,呈褶皱状集中在晶界处[7-8],而在固溶处理后的焊缝组织表面滑移带并不明显。这种塑性变形的痕迹多少与固溶处理前后材料的塑性有很大关系,固溶处理增加了晶格畸变,其增加了材料表面硬度与强度,但使得材料表面塑性下降,因此其没有塑性变形的痕迹。从AFM图对比可见,未固溶处理的焊缝比固溶处理后的焊缝被腐蚀得更严重些,固溶处理后的焊缝表面虽然凹凸不平,但依稀可见较完整的表面。这说明固溶处理后的焊缝的塑性虽然较差,但是其增加了材料表面硬度与强度,其耐空蚀性依然优于未固溶处理的焊缝。

图4 固溶处理前后焊缝空蚀前的表面形貌

图5 固溶处理前后焊缝空蚀5h后的表面形貌

图6 固溶处理前后焊缝空蚀20h后的表面形貌

图7 固溶处理前后焊缝空蚀50h后的表面形貌

图8为经过100h空化作用的固溶处理前后的焊缝组织的表面形貌图,可以清晰地看到试样表面腐蚀很严重,空蚀坑分布非常密集,坑明显变深。一些小的空蚀坑聚在一起形成了更大的蚀坑,蚀坑的形状不规则。未处理的焊缝表面出现了大量的微裂纹,微裂纹的长度约为3^4μm,微裂纹在材料表面沿横向和纵向扩展,相邻的微裂纹汇合,形成了晶界处的大裂纹,同时周边又会形成新的微裂纹。固溶处理后的焊缝组织表面虽然蚀坑大小与前者相差不大,但是相邻的蚀坑在联接处并没有形成微裂纹。

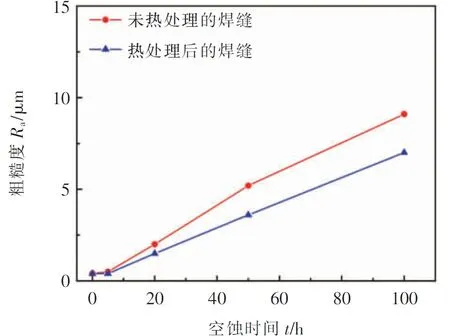

2.2表面粗糙度变化

图9为固溶处理前后焊缝表面粗糙度变化曲线图,由图可见,两组焊缝的粗糙度随着时间呈线性上升,整体上未处理的焊缝的粗糙度要大于固溶处理后的焊缝。在前5h内,两组焊缝粗糙度几乎不变,随着时间的增加,其之间的差异越来越大,在100h的空化作用下,未处理的焊缝的粗糙度可达9.1μm,固溶处理的焊缝的粗糙度为7.0μm。

结合空泡腐蚀后表面形貌的区别以及粗糙度的变化可以清晰的看出,固溶处理后的焊缝耐空蚀性要优于未固溶处理的焊缝。固溶处理前后的焊缝组织在空蚀过程中的差异主要是由其组织和硬度差异引起的,未固溶处理前的焊缝中存在少量的铁素体,铁素体的耐空蚀性能要低于奥氏体。固溶处理后的焊缝组织,固溶体引起点阵畸变,虽然其塑性下降,但是其强度和硬度得到提高,应力集中引起开裂的机会也较少,裂纹不易产生,因此有效地提高了材料的耐空泡腐蚀性能。

2.3表面硬度变化

材料在受到空泡冲击时,材料表面会发生塑性变形。在塑性变形过程中,一方面由于晶界的存在,使变形晶粒中的位错在晶界处受阻,每一晶粒中的滑移带也都终止在晶界附近;另一方面,多滑移时必然要发生位错的相互交割。这两者均将大大提高材料的硬度。采用维氏显微硬度计分别测定不同腐蚀时间下固溶处理前后的焊缝组织的表面显微硬度,其变化曲线如图10所示。由图可知,两组试样在空泡腐蚀前期均发生加工硬化现象。在开始空化腐蚀的20h内,未固溶处理焊缝显微硬度迅速上升,在20h达到最大值247HV,且其增长速度要大于固溶处理的焊缝。腐蚀20h之后,加工硬化程度趋于稳定,硬度几乎不变。

图8 固溶处理前后焊缝空蚀100h后的表面形貌

图9 固溶处理前后焊缝表面粗糙度变化

图10 焊缝接头在空蚀过程中的显微硬度变化

3 结 论

(1)随着空泡腐蚀的不断进行,材料表面的粗糙度和最大腐蚀深度均在不断增加。

(2)固溶处理后的焊缝塑性虽然下降,但材料硬度大幅提高,其耐空蚀性能依然得到很大改善。

(3)在空泡腐蚀前期,焊缝表面会发生加工硬化使得材料表面硬度提高,提高到一定程度后趋于稳定。

[1] 詹文龙,徐瑚珊.未来先进核裂变能——ADS嬗变系统[J].中国科学院院刊,2012,27(3):375-381.

[2] 吴宜灿,王明煌,黄群英,等.铅基反应堆研究现状与发展前景[J].核科学与工程,2015,35(2):213-221.

[3] Sreedhar B K, Albert S K, Pandit A B. Cavitation erosion testing of austenitic stainless steel (316L) in liquid sodium[J].Wear,2015(328-329):436-442.

[4] 范强强.316L奥氏体不锈钢的腐蚀行为[J].全面腐蚀控制,2013,27(11):39-43.

[5] 王海东.焊接新技术在我国核电安装领域的研究与应用[J].金属加工,2016(6):8-10.

[6] 张成玉,戴晟,余海洲,等. 固溶处理对316L 不锈钢组织和性能的影响[J]. 南方金属,2007,1(154):31-34.

[7] Niederhofer P, Pohla F, Geenen K, et al. Influence of crystallographic orientation on cavitation erosion resistance of high interstitial CrMnCN Austenitic stainless steels [J].Tribiology International,2016,3(95):66-75.

[8] Dong Fang, Li Xiaoqian,Li Hua, et al. Cavitation erosion mechanism of titanium alloy radiation rods in aluminum melt[J]. Ultrasonics Sonochemistry, 2016,4(31):150-156.

2016-10-12

国家自然科学基金资助项目(51375216)

TG47

雷玉成,1962 年出生,教授,博士生导师。主要从事焊接工艺及设备、焊接过程控制及模拟、先进材料连接技术等方面的研究与开发, 已发表论文150余篇。