一种水听器仪器舱体的设计研究

金杭超李春风

(1.瑞利科技有限公司 新能源事业部,杭州,310023)

(2.中国人民解放军第91388部队,湛江,524022)

一种水听器仪器舱体的设计研究

金杭超1李春风2

(1.瑞利科技有限公司 新能源事业部,杭州,310023)

(2.中国人民解放军第91388部队,湛江,524022)

针对自容式水听器工作环境的要求,设计了一种可在水下300 m深处工作的水听器仪器舱,主要由圆柱形筒体和可安装工作器件的两个端盖组成。根据舱体的设计要求,合理选择壳体和端盖厚度,并对舱体的压力稳定性、耐压强度进行了分析、计算和仿真。着重解决了仪器舱的耐压、密封和防腐蚀三个关键问题,压力试验表明仪器舱满足使用要求。

耐压仪器舱;密封;压力试验;结构

随着人们对海洋环境探索的深入,对水下目标的探测、识别、定位导航和通信技术需求也逐渐增大。由于声波在海水中具有与电磁波等其他物理场相比最小的衰减系数[1],因而,水声探测技术逐渐成为人类主要的海洋信息获取工具之一。实际工程应用中,水声系统基本都是基于声压水听器及水听器阵的声压信息工作的。

水声探测设备研制的关键问题之一是电路电源等器件的密封问题,通常是将它们放置在水密耐压舱体内。耐压仪器舱作为主要的承压部件,可在复杂的海洋环境中为水听器等设备提供安全、稳定、可靠的运行环境。本文设计了一种可水下300 m工作的水听器仪器舱体,具有轴向安装支架,可安装多种水下工作器件,且为舱体设计了一种快速连接装置,可方便快捷地形成水听器阵。同时,对舱体的耐压、水密等性能进行了试验和讨论。

1 耐压舱体的设计

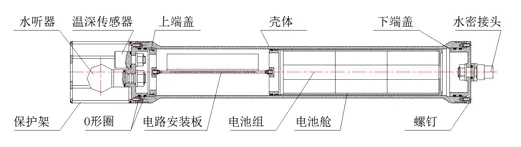

1.1 仪器舱结构组成

水听器仪器舱结构见图1,其主要功能是为自容式水听器、温深传感器、通讯接口以及水声信号记录仪提供工作舱,且可安装电源部件,持续供能,并能方便快捷地形成水听器阵。从舱体耐压性能、加工工艺性、空间利用率以及减小水下迎流阻力等方面考虑,将舱体设计为圆柱形筒体结构[2],壳体两端加平盖,两个端盖都用均布在圆周上的四个螺钉与壳体相连接。端盖与壳体之间采用双道径向O形圈密封。两端盖上均开有通孔,便于安装水听器、温深传感器以及SUBCONN水密接头,并预留保护架安装孔。壳体内部设置电路安装板和电池舱,并通过螺纹与上端盖连接为一体,形成轴向安装支架。

图1 水听器仪器舱结构

该结构的优点是:(1)主要安装部件均安装于上下端盖,便于拆卸、维护。(2)采用多分体式结构,便于加工制造;(3)端盖使用双道径向O形圈进行密封,结构简单、密封可靠;(4)上端盖安装有保护架,可有效防止关键部件遭到碰撞等损伤;(5)内部器件安装于轴向支架上,安装、拆卸方便,并有利于各部件相互连接。

1.2 材料选用

考虑到海洋环境条件中将面临的静水压和腐蚀问题,制造水下耐压容器的材料一般采用具有高比强度、高比刚度的金属或非金属材料[3],例如钛合金、铝合金、不锈钢、纤维增强复合材料等,以保证所设计的水密仪器舱在给定的海洋环境下具有良好的性能。此外,在选择壳体材料时,还必须综合考虑材料的研制成本和材料是否容易获得以及可焊性、可成型性等因素。考虑到 316L不锈钢在海洋仪器中的广泛应用,本文中的耐压壳体、端盖、保护架均采用 316L不锈钢制造而成,同时,为尽量减小仪器舱重量,电路安装板和电池舱采用强化铝合金LY12-CZ加工而成。

1.3 耐压壳体设计

根据设备的使用环境,提出水听器仪器舱的设计要求为:

(1)最大工作深度为水下300 m,即能承受不小于3 MPa的外部静压力;

(2)根据内部安装电路和电池组等零部件的要求,设计壳体长度为L=434 mm,壳体内径Di=60 mm。

由于该壳体承受外部压力较大,因此设计壳体为厚壁圆筒,须考虑强度失效和失稳两种情况[4]。厚壁外压圆筒的许用压力计算公式为:

式中:δe为圆筒的有效厚度;Do为壳体外径;B为系数,σo为应力,。

计算步骤为:

(1)假设名义厚度δn,通过计算得知材料有效厚度δe=δn−C1−C2,其中C1为材料负偏差,C2为腐蚀裕量;

(4)按式(1)计算得[p]值;

(5)比较[p]是否大于设计压力pc,否则再增大δn,直至满足要求。

设计中选用的材料为 316L不锈钢,设计温度下的许用应力[σ]t=99 MPa,条件屈服强度MPa。此外,由于选用的是 316L不锈钢管材,材料负偏差C1=10%δn,材料为耐腐蚀材料,则取腐蚀裕量C2=0计余量,通过计算得知,当δn=3.5 mm时,许用压力[p]=4.8 MPa,大于pc,符合设计要求。

由圆筒临界长度公式[4]

计算得到:Lcr=361.53 mm,L>Lcr,则该仪器舱为长圆筒。

可由长圆筒许用压强计算公式计算得到:

其中[p]为许用压强;E为材料316L不锈钢的弹性模量;μ为材料316L不锈钢的泊松比;m为设计安全系数,取m=3;由需求可知,设计耐压强度为水下300 m,即设计压强pc=3 MPa。则[p]>pc,选用材料及设计尺寸符合耐压要求。

1.4 端盖设计

两端盖同样采用 316L不锈钢加工而成,由于端盖上需安装水听器等仪器,则端盖形式采用平端盖。平端盖厚度计算公式为[4]:

式中:δp为平端盖计算厚度;Dc为平端盖计算直径;K为结构特征系数;pc为设计压力;[σ]t为材料设计温度下的许用应力;φ为焊接接头系数,无焊接时φ=1。通过计算得到平端盖的计算厚度为δp=6.29 mm,因端盖上开有水听器安装孔,应对端盖进行补强计算。补强方式为增加端盖厚度,先计算削弱系数:

选用的水听器安装孔直径为12 mm,温深传感器安装孔直径为10.3 mm,则计算得知,υ=0.63,补强后端盖厚度为6.56 mm。考虑到端盖与壳体之间的两道径向密封圈槽宽度以及与径向支架的螺纹连接长度,最终确定端盖厚度为30 mm。

1.5 密封设计

密封结构是水下耐压舱体的重要结构,是保证整个设备可靠运行的关键。本设计中密封形式采用双道径向密封,密封材料为橡胶O形密封圈,密封结构见图2。这种密封形式应用广泛,具有断面结构简单、尺寸轻巧、安装部位紧凑、装拆方便、自密封性好、成本低廉、无需周期性调整等优点,可满足在不同介质中工作的要求,且尺寸和沟槽都已实现标准化,价格便宜,互换性强,对温度和压力的适应性好[5]。

图2 舱体密封结构示意图

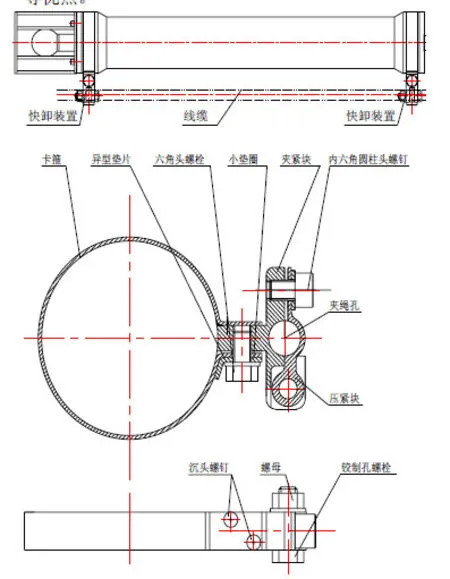

1.6 快速连接装置设计

为方便仪器舱外部连接,在仪器舱的两端各设置一个卡箍快卸机构,示意图见图3。该装置由卡箍、夹紧块、压紧块、螺钉、铰制孔螺栓等多个小零件组装而成。卡箍安装在仪器舱外壳卡槽处,可有效防止装置脱离。卡箍通过两颗沉头螺钉与夹紧块相连接为一体。另外,通过旋动六角头螺栓可使卡箍与仪器舱外壳抱紧或松脱。夹紧块与压紧块通过铰制孔螺栓连接,旋转到位后须紧螺母以防止两者相互转动。线缆穿过夹紧块和压紧块之间的圆孔之后,旋动内六角头螺钉可使装置夹紧线缆,必要时亦可在圆孔内衬防滑垫,防止线缆滑脱。该结构利用金属弹性对线缆进行锁紧,且操作方便,可自锁,有效防止松脱,具有连接快速可靠、适应性好等优点。

图3 快速连接装置结构示意图

2 压力仿真

通过Ansys软件对水听器仪器舱的结构强度和稳定性进行仿真计算,依据仿真结果优化仪器舱设计。首先对仪器舱进行proe建模,并赋予其材料属性为杨氏模量为1.93×105MPa,泊松比为0.31,屈服强度为 2.07×102MPa,屈服极限强度 5.86×102MPa。接着对仪器舱进行网格划分,划分为51 388个网格,节点个数85 974,并施加载荷3 MPa。从图4中可以看出物体的最大变形在上下两端面,变形最大位移为0.016 mm,最大等效应力发生在圆筒锥面过渡处,与实际相符,最大等效应力为 66.8 MPa,则最小安全系数为3.09,超出规定的安全系数,结构强度满足设计要求。仿真结果见图4。

图4 水听器仪器舱仿真结果

3 压力试验

仪器舱加工完成后,需要进行压力试验。由于水听器舱使用环境为海洋,所以采用液压试验,试验液体选用水,检验其耐压能力的同时也便于观察其水密性能。对仪器舱压力试验时应力进行校核,外压容器液压试验公式为:

则试验压力下舱体的应力:

另,σt应满足σt≤[σ]t=0.9σ0.2。经计算,试验压力,pt=3.75 MPa,水听器舱试验压力下的应力为σt=37.59 MPa,而压力试验允许通过的应力[σ]t=162 MPa,满足液压试验要求。

水听器仪器舱加工完成,组装后放入高压试验罐中对其进行压力试验。缓慢加压至3.75 Mpa,加压保持5 min,不泄压。取出仪器舱擦干表面,晾干水渍后打开仪器舱端盖,观察到舱内无渗漏水,即验证了仪器舱满足耐压和水密要求。

4 结束语

本文基于压力容器的计算,设计了一种工作深度达水下300 m的水听器仪器舱,其双道径向密封形式可有效保证舱体的水密性能,且经过仿真和试验,舱体结构满足耐压要求。另外,在不影响舱体整体结构的同时为仪器舱设计了一种全新的卡箍快卸机构,可迅速可靠地与外部线缆进行连接,满足水听器舱的多种使用要求。本文中的壳体耐压强度及稳定性设计方法和分体式结构设计可为其他水下设备的设计和应用探索提供一定的参考意义。

[1]黄威.水声探测技术综述[J].中国新技术新产品,2010,(5):6.

[2]陈永华,李思忍,龚德俊,等.一种小型水密耐压舱体的设计与制作[ J].压力容器,2007,24(9):25-28.

[3]陆蓓,刘涛,崔维成.深海载人潜水器耐压球壳极限强度研究[J].船舶力学,2004,8(1):51-58.

[4]压力容器GB150-2011[S].北京:中国标准出版社,2012.

[5]赵立新,丁筱玲,张亚民,等.O 形圈密封功能的充分发挥[J].排灌机械,2000,18(2):32-35.