热泵精馏隔壁塔分离宽沸程物系的模拟

李沐荣,许良华,辛春伟,袁希钢

热泵精馏隔壁塔分离宽沸程物系的模拟

李沐荣1,许良华1,辛春伟1,袁希钢2

(1天津理工大学化学化工学院,天津300384;2天津大学化工学院化学工程联合国家重点实验室,天津300072)

将中间换热和热泵精馏两种精馏节能技术应用到隔壁塔中,提出了带中间换热器的热泵精馏隔壁塔流程,以解决隔壁塔在分离宽沸程物系时出现的塔顶与塔底温差过高而不宜应用热泵精馏的问题。利用精馏塔总复合曲线图,可确定中间产品塔板采出流股的相态,从而得到不同类型的热泵精馏隔壁塔流程。宽沸程物系分离实例的模拟计算结果表明,该类流程在主塔气液相流量较大的情况下具有较高的节能效率。

隔壁塔;热泵精馏;分离;模拟;优化

引 言

热量耦合是降低精馏过程能耗的有效手段,隔壁塔作为一种完全热耦合精馏塔型,近年来受到普遍关注[1-4]。其一般形式是预分塔与主塔位于同一塔壳内,并通过中间隔板上下两端的气液相流股相连,只需一个冷凝器和一个再沸器即可实现多组分精馏过程。因此其热量利用较为集中,若将冷凝器和再沸器的热量加以回收,可进一步提高隔壁塔的节能效率[5]。

热泵精馏技术(vapor recompression,VRC)是实现精馏余热回收的有效手段,相关研究表明,在塔顶塔底温差较小且热负荷较大时,热泵精馏具有显著的节能效果[6-7]。由于隔壁塔在塔顶得到最轻组分产品,侧线位置得到中间组分,塔底得到最重组分产品,其塔顶与塔底的温差一般高于传统精馏塔,尤其分离宽沸程物系(各组分的沸点差较大)时,塔顶蒸汽需压缩到较高压力才可作为热源汽化釜液,从而增加了压缩机的能量消耗,降低了热泵精馏的节能效率[8-10]。

隔壁塔中间产品采出塔板可作为热泵精馏循环中的气相或液相采出位置。一方面,相对于其他侧线位置,该塔板处的气液相纯度高,泡露点温差小,有利于保持相变换热所需温差;另一方面,侧线位置与塔顶或塔底的温差一般会显著低于塔顶塔底间温差,在分离宽沸程物系时更是如此[11]。但与精馏段采出液相或提馏段采出液相以组成热泵循环流程不同,中间产品塔板的采出相态难以确定。Navarro-Amoros等[12]发现在与隔壁塔等效的三塔模型中,中间产品采出塔板上存在着剩余气相或液相,据此可组建不同类型的热泵精馏流程。然而该方法较为烦琐,且剩余气相或液相的数量有限,限制了热泵精馏节能效果。

本研究提出一种确定侧线产品塔板的采出相态的简便方法,即根据精馏塔总复合曲线(column grand composite curve,CGCC)图确定侧线流股采出相态,以组成温差较小的热泵精馏隔壁塔,并从节能率、操作费用、投资费用和年度总费用等方面对该类型塔在分离宽沸程物系时的节能性能作出评价。

1 热泵精馏隔壁塔流程

隔壁塔如图1(a)所示,隔板位于中间塔段。常规热泵精馏隔壁塔(VRC-DWC)如图1(b)所示。以中间产品采出塔板作为热泵与隔壁塔的连接点,当从该位置采出气相流股时,可与塔底再沸器组成热泵循环,如图1(c)所示,即为带中间冷凝器的热泵精馏隔壁塔(side condenser vapor recompression DWC,SCVRC-DWC)。将该流程中的液相采出位置从塔底上移至公共提馏段,可进一步降低压缩比,如图1(d)所示,即为带中间再沸器和冷凝器的热泵精馏隔壁塔(side condenser vapor recompression DWC with intermediate reboile,IR-SCVRC-DWC)。当中间产品塔板的采出流股为液相时,可与塔顶蒸汽组成热泵循环,如图1(e)所示,即为带中间再沸器的热泵精馏隔壁塔(side reboiler vapor recompression DWC,SRVRC-DWC)。将该流程的蒸汽采出位置从塔顶下移至公共精馏段塔板,可使压缩比进一步降低,即为带中间冷凝器和再沸器的热泵精馏隔壁塔(side reboiler vapor recompression DWC with intermediate condenser,IC-SRVRC- DWC),如图1(f)所示。

由分析可见,中间产品塔板采出流股的相态不同,可得到不同类型的热泵精馏隔壁塔流程。精馏塔的CGCC图是指塔板温度-焓值(-)图和塔板-焓值(-)图,描述了在热力学可逆的理想精馏塔中,添加到每块塔板上的中间再沸器或中间冷凝器的热负荷。常规精馏塔的-图如图2所示,其理想焓值表示在操作线与平衡线重合时每块塔板所需热量。该曲线在某块塔板位置产生一个夹点,夹点之上为中间再沸器加入区域,夹点之下为中间冷凝器加入位置区域。利用这一特性,可确定中间冷凝器和中间再沸器的最佳加入位置[13-14]。利用隔壁塔主塔的-图,确定热泵循环所需流股从中间产品塔板采出时的相态。在该图中,若中间产品塔板位于中间再沸器加入区域,则可采出液相;若中间产品塔板位于中间冷凝器加入区域,则可采出气相。采出相态确定后,即可确定相应的热泵精馏隔壁塔流程。

2 热泵精馏隔壁塔的模拟与费用估算

以正戊烷(C5)、正己烷(C6)和正庚烷(C7)混合物为分离物系对热泵精馏隔壁塔的节能特性进行考察。三组分的相对挥发度依次为7.37、2.67和1,属于温差较大的宽沸程物系。

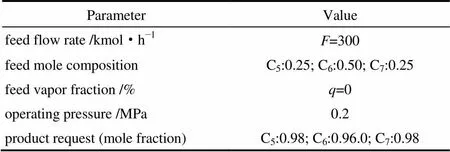

根据表1所列的进料条件和产品要求,首先采用简捷算法[15]确定隔壁塔各塔段板数、回流比、3种产品的组成和流量(、、)以及连接流股的组成和流量(1、1、2、2)等参数。以此为初值,利用Aspen PlusTM对隔壁塔进行严格模拟和优化,模拟流程如图3所示。在优化过程中,调节1和2的流量得到最优回流比,再以年度总费用为目标,对各塔段板数进行优化,得到最终的模拟结果[16-18]。将热泵循环加入,即可得到VRC-DWC流程。其中压缩机(comp)的绝热效率设置为75%,机械效率设置为90%。在热泵系统中,塔顶蒸汽经加热器(heater)预热后进入压缩机,来自节流阀(throttle valve,TV)的冷凝液经冷却器(cooler)完全液化后返回塔顶。其他热泵精馏隔壁塔系统均采用上述设置。

表1 进料条件和产品要求

利用Aspen Plus的塔热力学分析功能(column targeting thermal analysis)即可获得主塔的-图,根据该图确定中间产品塔板采出流股的相态,从而得到SCVRC-DWC流程或SRVRC-DWC流程。最后得到IR-SCVRC-DWC流程或IC-SRVRC-DWC流程,两流程中的中间再沸器(IR)位置和中间冷凝器(IC)位置通过灵敏度分析确定。

模拟完成后,采用式(1)计算各流程的总能耗Total,其中R为再沸器热负荷,Comp为压缩机能耗,为消除能量等级差异,按3倍压缩机能耗计入总能耗中[19]。

Total=R+ 3Comp(1)

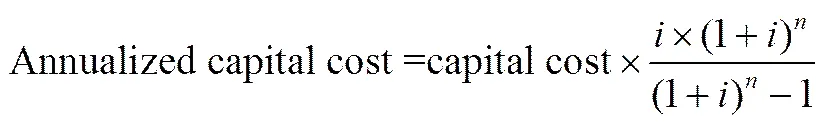

精馏节能一般是以投资费用的增加为代价的,为此计算了可综合反映流程经济性的年度总费用(total annual cost,TAC),该费用包括操作费用(operating cost)和年度投资费用(annualized capital cost)。操作费用包括消耗的冷却水、中压蒸汽以及电力费用,采用CAPCOST计算[20]。投资费用包括塔壳、塔盘、换热器以及压缩机的安装费用,采用Douglas关联式计算[21-22],M&S指数更新到2012年的1468.6[23]。考虑到隔壁塔安装的复杂性,以1.2倍的塔壳和塔盘费用计入总投资费用中[23-24]。年度投资用采用式(2)计算。

式中,为年利率,取值8%;为设备的使用寿命,取值为10年[12]。

3 模拟结果与讨论

3.1 热泵精馏隔壁塔的节能与费用情况分析

DWC的模拟结果如图4(a)所示,可见中间产品采自第19块塔板,塔顶与塔底产品温差为64.8℃。VRC-DWC流程的模拟结果如图4(b)所示,压缩比(CR)为5.9,数值较大。DWC主塔的-曲线如图5(a)所示,可见其夹点位置位于第29块塔板,中间产品采出塔板位于中间冷凝器加入区域,因此在中间产品塔板采出蒸汽流股,并与塔底再沸器组成热泵循环,得到SCVRC-DWC流程,模拟结果如图6(a)所示,其中155 kmol·h−1的侧线蒸汽采出量由灵敏度分析得到。与VRC-DWC流程相比,该流程的压缩比从5.90降低至2.60,压缩机能耗降低了629 kW。受侧线蒸汽采出量的限制,冷凝器和再沸器的热负荷高于VRC-DWC中的相应值。

将流程中的液相流股采出位置由塔底上移至公共提馏段,可得到IR-SCVRC-DWC流程。其中间再沸器的位置由灵敏度分析确定,结果如图5(b)所示,当中间再沸器位于第32块塔板时,该流程的年度总费用最低。IR-SCVRC-DWC的模拟结果如图6(b)所示,在该流程下,压缩比降至1.85,与SCVRC-DWC相比,压缩机能耗进一步降低,热泵系统中的预热器和冷却器的热负荷也随之降低。

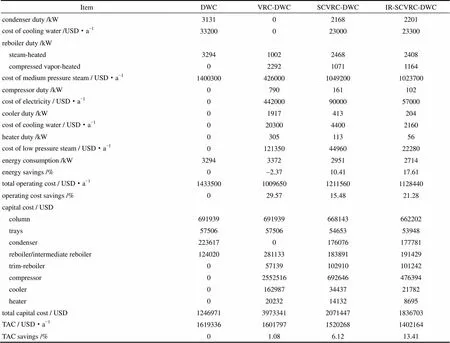

以上流程详细的能耗和费用情况列于表2。因压缩比较高,VRC-DWC流程的能耗节省率为负值(−2.37%),而SCVRC-DWC和IR-SCVRC-DWC流程的压缩比较小,能耗节省率分别达到10.41%和17.61%,IR-SCVRC-DWC为能耗最低流程。因压缩机的加入,3种热泵精馏隔壁塔的投资费用较DWC有明显上升,其中VRC-DWC流程的投资费用上升最为明显。因此,VRC-DWC流程的年度总费用节省率仅为1.08%,而SCVRC-DWC和IR-SCVRC-DWC的节省率分别达到了6.12%和13.41%。可见,隔壁塔分离本研究采用的宽沸程物系时,不适合将热泵精馏流程应用到塔顶与塔底之间,而采用IR-SCVRC-DWC流程,可获得较高的节能率和较大的TAC节省率。

表2 能耗和费用计算结果

3.2 进料组成的对热泵精馏隔壁塔的节能特性的影响

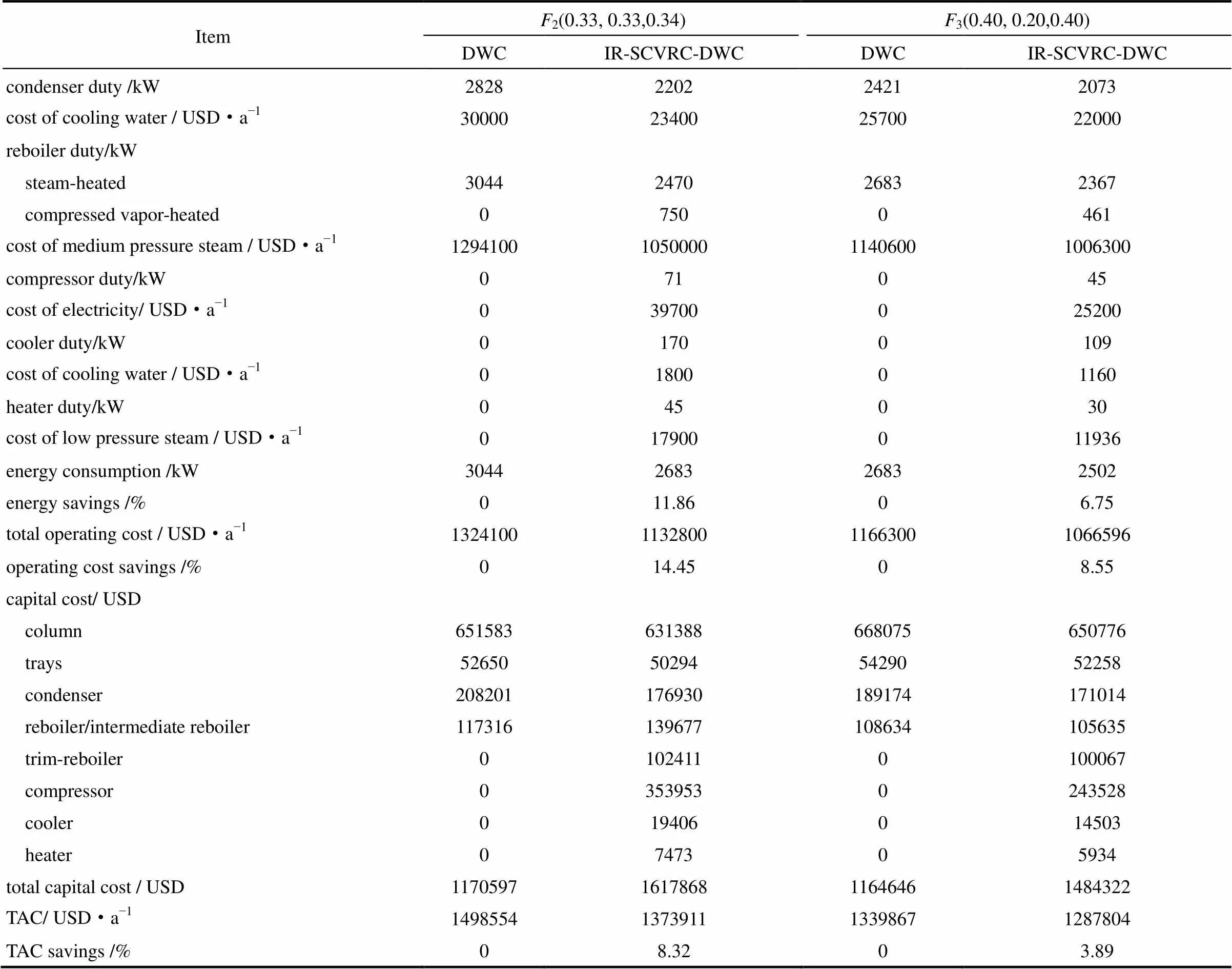

为考察本研究提出的热泵精馏隔壁塔流程的可靠性,对该类型流程在两种不同进料组成下进行了重新模拟。两种进料中C5、C6和C7的摩尔分数分别为2(0.33, 0.34, 0.33)和3(0.40, 0.20, 0.40),之前考察的0.25, 0.50, 0.25的进料组成命名为1。模拟结果见表3,在2的进料组成下,与DWC流程相比,IR-SCVRC-DWC流程的能耗下降了11.86%,操作费用降低了14.45%,TAC节省了8.32%,与1进料组成下的流程相比,此3项数据均有所降低。在3的进料组成下,IR-SCVRC-DWC流程能耗降低了6.75%,操作费用降低了8.55%,TAC节省了3.89%,与1进料组成下的流程相比,该3项数据进一步降低。

表3 两种进料组成下的能耗和费用计算结果

可见,以主塔中间产品采出塔板为连接位置的热泵精馏隔壁塔,进料组成对其节能效率有重要影响。当进料中的中间组分含量较高时,主塔将承担更多分离任务,隔壁侧的气液相流量较大,可提供较多的换热量。随着进料中的中间组分含量的下降,主塔隔壁侧的气液相流量降低,造成热泵余热回收量的降低,流程的节能效果随之下降。可见,本研究提出的热泵精馏隔壁塔流程在中间组分进料组成较高且主塔气液量流量较大的情况下具有更为显著的节能效率。

4 结 论

对带中间换热器的热泵精馏隔壁塔的模拟过程和节能特性进行了考察,提出利用CGCC图确定侧线流股采出相态的方法,对该流程的可靠性进行了分析,得出以下结论。

(1)对于分离宽沸程物系的隔壁塔,在塔顶与塔底之间的热泵系统所需压缩比较大,节能效率不明显,而以中间产品采出塔板为连接点的热泵精馏隔壁塔所需压缩比明显降低,具有较高的节能效率。

(2)利用CGCC图可较为方便地判断侧线采出流股的相态,当中间产品塔板位于中间冷凝器加入区域时,可采出气相流股与塔底再沸器组成热泵系统;若中间产品塔板位于中间再沸器加入区域,则可采出液相流股与塔顶蒸汽组成热泵系统。

(3)通过对该流程在不同进料组成下的节能效率和年度总费用方面的考察,发现提出的流程更适用于中间组分进料组成较高的分离,该条件下主塔气液相流量较大,可提供更多的余热回收量。

若中间组分进料组成较小,则预分塔承担着更大的分离任务,热泵精馏应考虑安装在预分塔的合适位置,该条件下的节能效率需要进一步的模拟分析。

References

[1] Dejanovic I, Matijasevic L, Olujic Z.Dividing wall column — a breakthrough towards sustainable distilling[J]. Chem. Eng. Pro., 2010, 49(6): 559-580.

[2] Asprion N, Kaibel G. Dividing wall columns: fundamentals and recent advances[J]. Chem. Eng. Pro., 2010, 49(2): 139-146.

[3] Yildirim O, Kiss A A, Kenig E Y. Dividing wall columns in chemical process industry: a review on current activities[J]. Sep. Purif. Technol., 2011, 80(3): 403-417.

[4] 龚超, 余爱平, 罗祎青, 等. 完全能量耦合精馏塔的设计、模拟与优化[J]. 化工学报, 2012, 63(1): 177-184.GONG C, YU A P, LUO Y Q,. The design, simulation and optimization of fully thermally coupled distillation column[J]. CIESC Journal, 2012, 63(1): 177-184.

[5] Halvorsen I J, Skogestad S. Minimum energy consumption in multicomponent distillation (Ⅱ): Three-product Petlyuk arrangements[J]. Ind. Eng. Chem. Res., 2003, 42: 605-615.

[6] Ferre J A, Castells F, Flores J. Optimization of a distillation column with a direct vapor recompression heat pump[J]. Ind. Eng. Chem. Process Des. Dev., 1985, 24(1): 128-132.

[7] Felbab N, Patel B, El-Halwagi M M,. Vapor recompression for efficient distillation (Ⅰ): A new synthesis perspective on standard configurations[J]. AIChE J., 2013, 59(8): 2977-2992.

[8] Chew J M, Reddy C C S, Rangaiah G P. Improving energy efficiency of dividing-wall columns using heat pumps, Organic Rankine Cycle and Kalina Cycle[J]. Chem. Eng. Process, 2014, 76: 45-59.

[9] Long N V D, Minh L Q, Nhien L C,. Novel self-heat recuperative dividing wall column to maximize energy efficiency and column throughput in retrofitting and debottlenecking of a side stream column[J]. Appl. Energy, 2015, 159: 28-38.

[10] Kumar V, Kiran B, Jana K A,. A novel multistage vapor recompression reactive distillation system with intermediate reboilers[J]. AIChE J., 2013, 59(3): 761-771.

[11] Yu J P, Wang S J, Huang K J,. Improving the performance of extractive dividing-wall columns with intermediate heating[J]. Ind. Eng. Chem. Res., 2015, 54(10): 2709-2723.

[12] Navarro-Amoros M A, Ruiz-FemeniaR, Caballero J A. A new technique for recovering energy in thermally coupled distillation using vapor recompression cycles[J]. AIChE J., 2013, 59(10): 3767-3781.

[13] Dhole V R, Linnhoff B. Distillation column targets[J]. Comput. Chem. Eng., 1993, 17: 549-560.

[14] Chen D W, Yuan X G, XU L H,. Comparison between different configurations of internally and externally heat-integrated distillation by numerical simulation[J]. Ind. Eng. Chem. Res., 2013, 52(16): 5781-5790.

[15] RAMIREZ-CORONA N, Jimenez-Gutierrez A, Castro- Aguero A,. Optimum design of Petlyuk and divided-wall distillation systems using a shortcut model[J]. Chem. Eng. Res. Des., 2010, 88(10): 1405-1418.

[16] GE X L, YUAN X G, AO C,. Simulation based approach to optimal design of dividing wall column using random search method[J]. Comput. Chem. Eng., 2014, 68: 38-46.

[17] GE X L, AO C, YUAN X G,. Investigation of the effect of the vapor split ratio decision in design on operability for DWC by numerical simulation[J]. Ind. Eng. Chem. Res., 2014, 53(34): 13383-13390.

[18] 牟祖霖, 盖晓龙, 袁希钢, 等. 三组分精馏隔板塔的操作柔性模拟与分析[J]. 化工学报, 2016, 67(2): 573-579.MU Z L, GE X L, YUAN X G,. Simulation and analysis of operation flexibility of divided wall column for ternary distillation[J]. CIESC Journal, 2016, 67(2): 573-579.

[19] JANA A K, MANE A. Heat pump assisted reactive distillation: wide boiling mixture[J]. AIChE J., 2011, 57(11): 3233-3237.

[20] TURTON R, BAILIE R C, WHITING W B,. Analysis, Synthesis and Design of Chemical Processes[M]. 4th ed. Upper Saddle River, NJ: Prentice Hall, 2012.

[21] Douglas J M. Conceptual Design of Chemical Processes[M]. New York: McGraw-Hill, 1988.

[22] Olujic Z, Sun L, deRijke A,. Conceptual design of an internally heat integrated propylene-propane splitter[J]. Energy, 2006, 31(15): 3083-3096.

[23] Luo H, Bildea C S, Kiss A A. Novel heat-pump-assisted extractive distillation for bioethanol purification[J]. Ind. Eng. Chem. Res., 2015, 54(7): 2208-2213

[24] AN D C, CAI W F, XIA M,.Design and control of reactive dividing-wall column for the production of methyl acetate[J]. Chem. Eng. Pro., 2015, 92: 45-60.

Simulation of vapor recompression assisted dividing wall column for wide boiling mixture separation

LI Murong1, XU Lianghua1, XIN Chunwei1, YUAN Xigang2

(1School of Chemistry and Chemical Engineering,Tianjin University of Technology, Tianjin 300384, China;2State Key Laboratory of Chemical Engineering,School of Chemical Engineering and Technology, TianjinUniversity,Tianjin300072, China)

Bigtemperature difference between the overhead and bottom of the dividing wall column (DWC) limited the application of vapor recompression technology into DWC for separating wide boiling mixture, so the DWC with vapor recompression at side product stage scheme is investigated in this paper. With the aid of CGCC profiles, the phase of stream withdrawn from side product stage can be determined, and the corresponding VRC assisted DWC schemes can be achieved. Simulation results for wide boiling mixture separation show that the proposed schemes have high energy efficiency under large vapor and liquid flow rate in the main column.

dividing wall column; vapor recompression; separation; simulation; optimization

10.11949/j.issn.0438-1157.20161638

TQ 028

A

0438—1157(2017)05—1906—07

许良华。

李沐荣(1990—),男,硕士研究生。

国家自然科学基金项目(21406170);化学工程联合国家重点实验室开放课题项目(SKL-ChE-15B04);天津市教委基金项目(20140509)。

2016-11-18收到初稿,2017-01-10收到修改稿。

2016-11-18.

XU Lianghua, xulianghua2003@163.com

supported by the National Natural Science Foundation of China (21406170), the State Key Laboratory of Chemical Engineering (SKL-ChE-15B04), and the Tianjin Municipal Education Commission (20140509).