钢波纹板通涵设计关键技术探讨

,

(湖南省交通规划勘察设计院, 湖南 长沙 410008)

钢波纹板通涵设计关键技术探讨

穆程,彭海涛

(湖南省交通规划勘察设计院, 湖南 长沙 410008)

国内钢波纹管涵洞通道设计无设计标准和规范可依,现有设计和施工上存在一定盲目性,导致施工中问题较多,影响了产品耐久性。通过资料收集、设计计算、调查研究等三方面探讨钢波纹板结构力学性能、设计构造、密封方案、防腐措施等几个关键技术问题的处理方案,为类似工程设计、技术标准和设计规范的制定提供参考和依据。

涵洞; 钢波纹管; 设计; 关键技术

0 前言

波纹钢埋置式结构在欧美国家已经有百余年的悠久历史和成功应用案例。国内外的工程实践证明,该结构具有良好的变形适应能力,特别适用于常年冻土、膨胀土、软土、湿陷性黄土等不良地质条件、高填方路段及地震区的工程或铁路涵洞[1]。

近年来,国内开始广泛应用于公路、市政等领域,湖南地区如大浏、武靖、龙永、益娄高速公路,娄涟二级公路,湘阴段芙蓉大道等均有应用。目前国内钢波纹管涵洞通道无设计标准和规范可依,国内仅内蒙古发行了地方钢波纹管设计规范,现有设计和施工存在一定的盲目性。本文从设计计算、试验研究、案例分析等三方面研究钢波纹管结构力学性能、设计构造、防腐措施等几个关键技术问题,为湖南省类似工程设计和技术标准的制定提供参考。

1 验算方法研究

目前,钢波纹管通涵结构设计主要参照国外的计算规范或标准,如加拿大公路桥梁设计规范(以下简称CHBDC)[2]、美国公路桥梁规范(以下简称AASHTO)[3]、美国钢铁协会(以下简称AISI)设计方法[4],或采用有限元程序建模分析等。比较上述3种计算方法,CHBDC、AASHTO基于极限状态设计法,而AISI采用安全系数法。3种方法考虑的因素不尽相同,但将设计压力转化为管壁推力时,三者均基于环向压力理论[5]。

为研究CHBDC、AASHTO和AISI 3种设计方法对结构设计的差异,以湖南省某高速1-5.0 m跨径钢波纹管涵洞设计为依托,分别采用上述3种设计方法进行验算,波形考虑150 mm×50 mm、200 mm×55 mm和300 mm×110 mm共3种,厚度考虑3、4、5、6和7 mm 5种。见表1。

表1 不同设计方法、不同波形的压应力限值与压应力比值对比板厚t/mm150mm×50mm200mm×55mm300mm×110mmCHBDCAASHTOAISICHBDCAASHTOAISICHBDCAASHTOAISI30961250941261081394083132172085129168106143186509816821810016221012817923261102042651131942521482152797120239310124227294167251325

计算结果表明: AASHTO和AISI计算结果基本不受波形影响,CHBDC受波形影响较大。就厚度而言,3种规范计算结果均受其影响较大。

对于管壁压应力,CHBDC方法计算结果显示波形越大,钢板受力性能越好,所需钢板厚度也越小;而AASHTO方法和AISI方法计算结果仅跟荷载大小和单位长度面积相关。CHBDC分析结果更趋于实际。总体看来,CHBDC方法对波纹管管壁压应力控制最严,其次是AASHTO方法,最后是AISI方法。

国内桥涵设计规范理论基于极限状态设计法,建议国内验算参考CHBDC方法,荷载组合系数根据《公路桥涵通用设计规范》确定。

2 设计构造研究

钢板一般采用Q235或者Q345,其技术标准符合现行技术规范。

2.1 波形选择

波形是钢波纹管最重要的参数之一,对结构受力性能影响较大。我国于2008年颁布了交通行业标准《公路桥涵用波形钢板》(JT/T 710 — 2008)规定了125 mm×25 mm、150 mm×50 mm、200 mm×55 mm、300 mm×110 mm、380 mm×140 mm、400 mm×180 mm等6种波形。2010年颁布了交通行业标准《公路涵洞通道用波纹钢管》(JT/T 791 — 2010)规定了螺旋管(68 mm×13 mm、75 mm×25 mm、125 mm×25 mm)、环形整体管(125 mm×25 mm、150 mm×50 mm、200 mm×55 mm、145 mm×60 mm)、拼装波纹钢板件(68 mm×13 mm、125 mm×25 mm、150 mm×50 mm、200 mm×55 mm)共11种。韩国建设交通部、韩国道路公社编写的波形钢板结构物设计及施工指南(Specifications for the Design & Construction of Burid Structures using Corrugated Steel Plates)规定了2种波形,即“标准型”(150 mm×50 mm)和“大波高型”(380 mm×140 mm),各国波形范围各有不同。

对于跨径较大(跨径大于等于5.0 m),或覆土厚度较小的波纹管桥涵,在填土荷载、汽车荷载等作用下,弯矩所占比较大,应选择抗弯刚度较大的波形,如380 mm×140 mm和400 mm×150 mm。孔径小于等于5 m的涵洞,建议选择小波形,如200 mm×55 mm和150 mm×50 mm。在湖南地区,钢波纹管通涵成功应用在大浏高速、龙永高速、武靖高速等项目工程,所选波形以小波形为主,其中以200 mm×55 mm、150 mm×50 mm的波形应用最多,从应用效果来看,其产品加工工艺较为成熟,板片间密切性好。

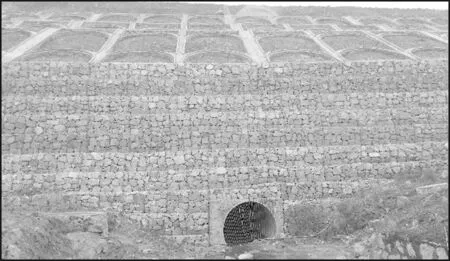

2.2 涵底防冲刷层

本文调查了多道已建成运营的高速公路涵洞,发现山区易爆发山洪,流速较大,且携带大量砂石,对底部沥青、镀锌层和钢板造成一定冲蚀,降低了钢板的耐腐蚀能力,缩短了其使用年限(见图1)。但设置了防冲刷混凝土层的涵洞,使用状况良好。考虑到砂石重度较水大,一般聚集在涵洞底部附近。因此,对于过水涵洞,建议在涵底120°范围内设置C30混凝土保护层或水泥砂浆层,保护层内设置10 cm×10 cm间距、直径为5 mm的镀锌焊接钢丝网,钢丝网保护层厚度不小于3 cm(见图2)。

图1 波纹管底部沥青层、镀锌层磨耗严重

图2 波纹管底部设置保护层

2.3 通涵洞口设计

常规通涵洞口主要有八字墙洞口、削竹式洞口、端墙式洞口、延长式洞口、走廊式洞口、流线型洞口或其他竖井构造。按变形大小,有刚性洞口和柔性洞口之分。浆砌片石、现浇混凝土等刚性洞口具有就地取材,方便施工等优势,省内90%以上的波纹管通涵采用刚性洞口,调查发现:对于孔径大于等于5 m的通涵,洞口端墙开裂较多。对于孔径小于等于4 m的涵洞通道,开裂较少。

钢波纹管是典型的柔性结构,相对于混凝土通涵变形能力较强,而刚性洞口刚度大,约束了钢波纹管的变形,洞口圬工结构基本承担了洞口全部荷载,而传统的浆砌片石等圬工结构抗拉强度小,从而出现了开裂现象。针对该问题,本文提出采用柔性洞口的解决思路,具体做法是根据工点需要,对于孔径大于等于5 m的通涵,采用柔性洞口。柔性洞口主要有削竹式洞口、加筋格宾挡墙洞口或者预制钢结构八字墙洞口。见图3、图4。

图3 削竹式八字墙洞口

图4 加筋格宾挡墙洞口

削竹式洞口直接采用波纹钢板加工而成,与涵洞洞身为一整体,再进行坡面防护即可。具有施工速度快、不开裂等优点,相对于传统八字墙结构,洞口过水能力相对要小,钢板加工和安装增加了难度。加筋格宾挡墙在路基沉降较大、对边坡有复绿要求的边坡应用较多,结构主要由石笼、填充石笼的石材、筋材三部分组成,挡墙由多层石笼叠加而成,格宾挡墙本身变形能力较强,与钢波纹管结构协调变形,共同受力。本文调查发现柔性洞口工点的运营效果良好,建议推广应用。

2.4 接缝采用高强螺栓连接

板片连接主要有螺栓连接和焊接两种,目前国内主要以螺栓连接为主,少数涵洞通道采用焊接连接,但效果较差,接缝未焊透或者焊接质量不满足规范要求,在外荷载作用下,接缝处易开裂,严重时钢板局部撕裂导致局部垮塌。

就强度而言,一般接缝处整体性差,容易破坏,设计规范一般要求接缝强度应不小于正常波纹板段强度,并保证一定安全储备,以确保结构受力的整体性能,螺栓连接方式可根据需要进行加强,使得接缝强度大于非接缝处钢板强度,提高结构整体的稳定性,而焊接方式难以实现接缝强度大于非接缝处钢板强度。焊接质量受工人技术熟练程度、焊接环境影响较大,焊接质量不易保证,而且焊接容易破坏钢板镀锌层,缩短了通涵使用寿命。此外,采用高强螺栓连接方式,有利于构件运输。《公路涵洞通道用波纹钢管》(JT/T 791 — 2010)第6.2.3.2条规定:波纹钢板件拼装时,板件之间应采用搭接,并用高强度螺栓连接,不得采用焊接。因此,接缝采用高强螺栓的连接方式。

2.5 高强螺栓副要求

为防止通涵钢材被盗,采用防盗型高强螺栓,如图5所示,防盗型高强螺栓在螺帽与螺栓连接处设置4道螺栓肋,螺栓拧紧时,螺栓肋可局部嵌入波纹钢板中,拧紧后仅施拧螺帽难以拧松。螺栓长度L2长度应适当,拧紧后螺栓丝扣外漏应不少于2扣。

图5 螺栓示意图

螺栓孔位于波峰和波谷处,孔处为圆弧形钢板,若采用平垫圈,垫圈与波纹钢板之间存在一定间隙,受力面积减少,对螺栓受力不利。因此,垫圈采用凸凹型垫圈,凸凹垫圈弧面与波纹管弧面半径相等,在波峰位置,涵洞通道内侧采用凹垫圈,填土侧采用凸垫圈;在波谷位置,内侧采用凸垫圈,填土侧采用凹垫圈。防腐方式采用热浸镀锌,镀锌量不小于350 g/m2。首先是凸凹垫圈的位置不能装反,其次是无论是波峰还是波谷螺栓,螺栓头均位于涵洞通道内侧,螺帽位于填土侧。施拧时应采取可靠措施避免凸凹垫圈随螺栓旋转偏位。

2.6 密封方案

钢波纹板通涵为预制拼装结构,在板片搭接处(含横向搭接、纵向搭接、螺栓孔附近等)应采取可靠的密封措施。钢波纹板现场安装时,板片重叠部分(含横向搭接、纵向搭接)采用密封条填充。并在搭接处填土侧外边缘采用密封胶密封。在填土侧螺帽处,采用密封胶密封。如图6所示。密封胶可采用聚氨酯混合树胶、中性硅酮结构密封胶等,其耐久性能、粘结性能均应能满足设计要求。

图6 接缝密封示意图

3 耐久性设计

防腐蚀钢结构设计的关键,在国内,防腐蚀主要以镀锌为主,安装完毕后表面刷涂沥青、环氧富锌、彩色油漆等二次涂装,少数工程采用覆膜技术,防腐效果较好,但成本较高。在国外,特别是在过去50 a来,钢波纹管结构为了适应各种自然条件,防腐措施也不断革新,镀铝是其中一个典型,其技术自1948年开始应用,将其应用在指定的环境中时,最小使用寿命为75 a。20世纪80年代,开发了一种覆膜技术,即在钢波纹管结构表面敷设一层有机聚合物层,将镀锌层与土壤、水体隔开,将其应用在指定的环境中时,最小使用寿命为100 a。

本文总结国内外设计、国内实践经验,建议波纹钢板(管)防腐设计如下:

1) 波纹钢板(管)内外表面须进行热浸镀锌。强腐蚀环境单面镀锌量不小于600 g/m2,中等腐蚀性和弱腐蚀性环境单面镀锌量不小于300 g/m2。

热浸镀锌所用的锌为《锌锭》(GB/T470 — 2008)规定的1号或者0号锌,钢表面处理的最低等级为Sa2.5。

2) 二次防腐可采用涂装或喷涂沥青等非金属覆盖层:

① 用于低腐蚀环境时:镀锌后的波纹钢板(管)现场安装完成后,宜在管节内外管壁均匀喷涂沥青漆或乳化沥青2遍,涂层厚度不小于0.5 mm,涂层应光滑、连续。

② 用于中等腐蚀环境时:在内外管壁表面覆膜。

③ 用于严重腐蚀环境时:宜适当增加管壁厚度(按0.5 mm模数增加),并相应增加热浸镀锌及防腐涂层的厚度。必要时改用耐候钢。

4 结语

本文通过近6 a来对钢波纹管通涵的设计、施工及运营关键技术研究,首先探讨了钢波纹管通涵设计的计算方法,提出了基于加拿大公路桥梁设计规范,并结合国内规范荷载组合系数的设计方法。其次,根据调研多个工程实例,研究了涵底防冲刷层、柔性洞口、接缝连接方式、高强螺栓副要求等的构造措施,最后给出了波纹钢板通涵有效的防腐设计方案。以期为类似工程设计和技术标准的制定提供参考。

[1] 余顺新,卢傲.波纹钢埋置式结构设计施工手册[M].北京:人民交通出版社股份有限公司,2014.

[2] Canadion Standards Association.Canadian Highway Bridge Design Code s6-06-Section 7:Buried Structures[S].

[3] AASHTO. Load and Resistance Factor Design.Section 12:Buried Structures And Tunnel Liners[S].

[4] American Iron and Steel Institute.Modern Sewer Design[S].

[5] 穆程.大孔径钢波纹管涵洞设计中不同计算方法比较研究[J].公路工程,2014,39(6):114-118.

[6] 李祝龙.公路钢波纹管涵洞设计与施工技术[M].北京:人民交通出版社,2007.

[7] JT/T 710-2008,公路桥涵用波形钢板[S].

[8] JTG D60-2004,公路桥涵设计通用图[S].

1008-844X(2017)03-0174-03

U 449

A

2016-11-22

湖南省交通运输厅科技项目(201324)

穆 程(1970-),女,高级工程师,从事公路与桥梁方面的研究与设计。