基于CFD数值模拟的纸浆压力筛筛鼓棒条形状改进分析

荣学青 史岩彬,* 张丽丽 苗海滨

(1.齐鲁工业大学机械与汽车工程学院,山东济南,250353;2.山东杰锋机械制造有限公司,山东淄博,255200)

·压力筛筛鼓棒条·

基于CFD数值模拟的纸浆压力筛筛鼓棒条形状改进分析

荣学青1史岩彬1,*张丽丽1苗海滨2

(1.齐鲁工业大学机械与汽车工程学院,山东济南,250353;2.山东杰锋机械制造有限公司,山东淄博,255200)

为了提高纸浆压力筛的产量,采用CFD(Computational Fluid Dynamics)对压力筛筛鼓棒条周围的流场进行数值模拟。通过比较压力筛筛鼓棒条形状变化时的流场压力、湍流动能和速度云图的变化,发现棒条形状变化时,涡流的位置和大小也发生变化。在其他工作状态及结构条件不变的情况下,棒条形状改变,还会引起出口流量的变化,即棒齿宽度AB值对筛浆口流场产生一定影响,该值存在一个最优值。

压力筛;筛鼓;棒条;纸浆流场;数值模拟;改进分析

在造纸行业中,压力筛的产量问题一直是造纸行业最关心的问题之一。现今造纸行业正处于高速发展时期[1],提高压力筛产量的方法有很多种,其中改变筛缝处结构是一种非常有效的方法。陈永利等人[2]通过改变筛缝处倒角的尺寸,较大地提高了纸浆通过筛缝的效率;而文献[3]采用了棒条波纹型筛鼓,有效地改变纸浆纤维的切向流动,加快了纸浆纤维通过筛缝速度,与普通光滑内表面筛鼓相比,其筛选能力提高30%~50%。另一种常用的方法是通过改变转子和筛鼓的距离,改变内外压差增加回流,防止纸浆纤维堵塞筛缝。娄晓丹等人[4]通过优化转子旋翼结构尺寸的方法增加了回流的效果,反冲洗堵塞的筛缝,有效地提高了开孔率。

由此可知,筛鼓棒条形状对流场的变化有很大影响。因此研究棒条形状引起的流场变化,进而优化筛鼓棒条结构,具有重要的实用价值。目前运用CFD 数值模拟研究复杂流场及相关特性,成为开发装备和优化关键结构的一种有效手段。随着计算机能力的发展[5]和提高,越来越多数值模拟技术被用于改进压力筛结构工作当中[6],但关于压力筛筛鼓棒条结构尺寸对压力筛产量影响的研究较少。因此,本研究采用CFD技术,分析了筛鼓棒条周围纸浆的流动状态,进而分析其流场特性,为优化和改进筛鼓棒条结构尺寸提供理论支持。

1 数学模型的建立

根据非牛顿流体流动特性,认为压力筛中纸浆流动应看做三维湍流问题。对于湍流的复杂性,要选择合适的理论假设和计算模型。本研究有以下的假设和简化:

(1)由于压力筛外部和内部的压差变化不大,可把浆料看做不可压缩流体,流体相和颗粒相均为连续介质。

(2)压力筛内部温度变化很小,流体相与颗粒相的能量转化就很小,为了简化计算模型,不考虑其中的相互作用力。

(3)纸浆纤维看作长圆柱体,用r表示纸浆纤维半径,l表示纸浆纤维的长度。

纤维表面积可表示为:

(1)

根据上述假设,采用应用型k-ε湍流模型方程[7]推断出纸浆流动[8]的方程为:

(2)

(3)

(4)

(5)

(6)

2 仿真模型的建立

2.1几何模型的构建及网格划分

以某企业提供的某型升流式压力筛为研究对象,其筛鼓和棒条形状如图1所示。通过对图1(a)局部结构放大,可以清楚地观察到筛鼓结构。对压力筛筛鼓做任意水平截面,任意截面面积是不变的,并且任意截面都能观察出纸浆在压力筛内部的流动情况,任意截面出口流量乘以筛鼓高度都能计算出整体筛鼓流量。因此对于等截面流动,可以简化为二维模型,这样可降低计算量且能够反映现实情况。本研究根据实际压力筛模型尺寸,构建压力筛筛鼓棒条几何模型如图2(a)所示。从图2(a)可见,纸浆从入口处进入,部分纸浆通过筛缝从出口1和出口2流出,剩余纸浆从出口3流出,本研究通过分析筛缝纸浆流量,计算出出口1和出口2的流量。

图2(b)为几何模型网格图,由于流场内速度压力变化明显,在拐角处多漩涡,因此采用四边形非结构性网格划分网格,选用这种网格在获得速度和压力云图时,能更明显地观察云图的变化,也便于后期对云图的分析得到相对准确的结论。

图1 压力筛筛鼓和棒条形状结构图

2.2模拟计算参数取值设置

由某厂提供的漂白针叶木浆,经测得纸浆浓度3%,打浆度16°SR,密度ρ=1007 kg/m3,浆料动力黏度v=0.02566 Pa·s=0.02566 N·s/m2。现场测量厂家实际生产时数据,相对压强p=0.03 MPa,入口设置为速度入口s=18 m/s,设置出口为任意出口,出口1和出口2为压力出口,其表压都为0,进口湍流强度I=5%。

2.3模型求解

运用CFD方法对压力筛筛鼓棒条几何模型进行求解。面向纸浆在筛内流动,考虑到漩涡对流量的作用,本研究采用应用型k-ε湍流模型方程[6],该方程是目前应用最广泛的湍流模型,并且大量的工程实践表明,在模拟强流线弯曲、漩涡和旋转等流场有更好地表现。同时为了降低速度场和压力场之间的相互影响,选用SIMPLE算法计算,该算法假设速度场和压力场各自独立运行,大大减少计算周期,同时在做速度修正时,忽略不同位置的速度修正量之间的影响。

图2 压力筛筛鼓棒条几何模型(a)和模型网格图(b)

AB距离/mm出口1流量/kg·s-1出口2流量/kg·s-1出口总流量/kg·s-11.05.61395.694511.30841.55.74195.839011.58092.06.31355.483411.79692.56.48135.753012.23433.05.76005.794011.55403.56.96614.605311.5714

3 结果与分析

3.1流量与速度场的分析

对图2(a)H=4.0 mm的模型进行数值模拟,在几何模型中改变AB距离,分别进行了6次数值模拟,根据AB距离变化时的出口1和出口2流量以及出口总流量(见表1),可以看出在AB距离为2.5 mm时,出口总流量最大为12.2343 kg/s,通过对比最大出口总流量和最小出口总流量,流量增加了8.2%。另外,通过图3可更直观地看出出口总流量的大体变化趋势,随着AB距离逐渐增大,出口流量的变化趋势为先增大后减小。

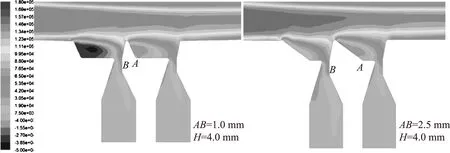

不同改进方案模拟的纸浆流场速度云图见图4。从图4中观察A点附近的速度变化情况可以看出,从AB=1.0 mm到AB=2.5 mm的右移过程中,A点附近速度小的区域逐渐减小。当AB=2.5 mm时,纸浆进入筛缝处的速度过渡更平稳,速度变化更小。AB>2.5 mm时,随着A点位置继续右移,A点附近速度区域变化不大。然后从图4中观察筛缝中速度变化,从AB=1.0 mm到AB=2.5 mm的右移过程中,在出口1筛缝中速度变化不明显,而出口2筛缝中速度明显变大。在AB=2.5 mm时,出口2筛缝中速度最大,随着AB距离的继续变大,出口2筛缝中速度开始逐渐减小。另外,随着A点逐渐靠近筛缝,可能会导致浆料或者杂质在筛缝附近堆积,筛缝更容易堵塞,结合图4速度云图的分析以及表1中出口总流量对比,由此可以得出当AB=2.5 mm时,为较优方案。

考虑到棒齿高度与AB距离之间的共同作用会影响筛缝进口处的流场变化,将图2(a)中H的距离增加到5.0 mm,进行数值模拟,得到图5。对比图4和图5,观察到纸浆在流入筛缝和流出筛缝时,速度变化不明显,但是筛缝处上部的速度明显更快,速度的变大带来压力的减小,相应地减少流过筛缝的纸浆,反而流过出口3的纸浆所占总质量比例会增大,因此H距离的增大在该工况下是不利的。

图3 H=4.0 mm时,AB不同取值时通过 筛缝出口总流量的变化

图4 H=4.0 mm时,AB不同取值的速度云图

图5 H=5.0 mm时,AB不同取值的速度云图

3.2湍流动能和总压力分析

在分析出口流量和速度云图的基础上,得出在AB距离为2.5 mm时为较优距离。下面再对AB=1.0 mm和AB=2.5 mm两种情况下压力筛筛鼓棒条流场的湍流动能和总压力进行比较。

筛鼓棒条模型的湍流动能见图6。从云图6中看出,在AB=1.0 mm时,A点上方位置的湍流动能很明显,而且A点周围的湍流动能分布不均匀,说明这里的湍流变化很大,容易引起漩涡,不利于纸浆通过筛缝;在AB=2.5 mm时,A点上方位置湍流动能变化不明显,可看出,当AB=2.5 mm时,A点到筛缝处湍流动能逐渐减小并且过渡更平稳,即AB=2.5 mm的方案为最佳方案。

筛鼓棒条模型的总压云图见图7。从总压云图7中可以看出,AB距离逐渐增大使得A点处的低压区域减小,低压区域的存在容易产生漩涡,漩涡不利于纸浆纤维通过筛缝,而在AB=2.5 mm时,A点周围的总压分布比AB=1.0 mm更平稳,漩涡更少,这样更有利于浆料通过筛缝。

3.3不同浆料在模型中运动情况

为了检验不同浆料在最优尺寸模型中的运动情况,本研究另外选用两种典型纸浆在AB=2.5 mm时,进行数值模拟,使获得的结论更具有实际意义和应用价值。两种浆料分别为未漂针叶木浆(纸浆浓度3%,打浆度15°SR,密度ρ=980 kg/m3,浆料动力黏度v=0.019 Pa·s=0.019 N·s/m2)和漂白阔叶木浆(纸浆浓度5%,打浆度36°SR,密度ρ=950 kg/m3,浆料动力黏度v=0.011 Pa·s=0.011N·s/m2),经过模拟计算如图8、图9、图10所示,分别为漂白针叶木浆、未漂针叶木浆和漂白阔叶木浆的对应的速度云图、总压云图和湍流动能云图。

图6 筛鼓棒条模型的湍流动能云图

图7 筛鼓棒条模型的总压云图

图8 同一工况下三种浆料的速度云图

图9 同一工况下三种浆料的总压云图

图10 同一工况下三种浆料的湍流动能云图

由图8可以看出,漂白阔叶木浆通过筛缝后速度比漂白针叶木浆明显更快,但与未漂针叶木浆相差不大。在图9中,漂白针叶木浆筛缝上部压力比漂白阔叶木浆压力大,与未漂针叶木浆相差不大,而未漂针叶木浆在A点上方压力小区域的面积减小,相比另外两种纸浆,压力过渡更平稳,不易产生漩涡等。在图10中,未漂针叶木浆筛缝周围湍流强度变化不大。综上分析可知,可以得出该尺寸工况更适合未漂针叶木浆。

在实际设备制造过程中,由于筛鼓棒条尺寸较小,往往会忽视它对整体产量的影响,而本研究通过数值模拟分析,认为棒条对流量的影响很明显,且具有一定规律。

4 结 论

(1)涡流对浆料通过筛缝时的速度、压力和湍流动能产生影响,通过改变A点的位置可以使涡流减小并远离筛缝,增加通过筛缝的浆料,增加出口流量。

(2)通过模拟分析对比各种方案的压力、湍流动能和速度云图,可以得出浆料在筛缝处的流动速度的变化快慢,为筛鼓棒条形状优化提供了依据。

(3)在模拟条件下,筛鼓棒条形状改变影响了浆料流动情况,AB距离的变化使出口浆料的流量发生变化,并且在AB=2.5 mm时,最大出口流量为12.2343 kg/s,最小出口流量为11.3084 kg/s,流量增加8.2%,因此,得出棒齿AB值对流场产生影响,且具有一个最优值。

(4)通过分析不同类型纸浆流动过程,发现本研究获得的最佳工尺数值下更适合未漂针叶木浆。

[1] WANG Lan-hui, LIU Jie. Study on Papermaking Industry Concentration and Its Influencing Factors[J]. China Pulp & Paper, 2016, 35(10): 20. 王兰会, 刘 杰. 造纸行业产业集中度及其影响因素研究[J]. 中国造纸, 2016, 35(10): 20.

[2] Chen Yong-li, Zhang Jian, Zhang Hui. Improving mechanism of pressure screen contoured slot shape based on FLUENT[J]. Journal of Nanjing Forestry University: Natural Science, 2012, 36(6): 105. 陈永利, 张 健, 张 辉. 基于FLUENT的压力缝筛波纹形状的改进机制[J]. 南京林业大学学报: 自然科学版, 2012, 36(6): 105.

[3] Yang Guang-yu, Chen Ke-fu. The Structure of the New Type of Pressure Screen[J]. China Pulp & Paper, 1997, 16(1): 58. 杨光誉, 陈克复. 新型压力筛的结构[J]. 中国造纸, 1997, 16(1): 58.

[4] Lou Xiao-dan. Flow Field Analysis and Parameters Optimization of Outward-flow Pressure Screen[D]. Zibo: Shandong University of Science and Technology, 2012. 娄晓丹. 外流式压力筛流场分析及参数优化[D]. 淄博: 山东理工大学, 2012.

[5] GAO Zhi-fu, ZHANG Feng, WANG San-gang. The Research Progress of Fiber Motion Model in Pulp Suspension[J]. China Pulp & Paper, 2015, 34(5): 64. 高致富, 张 锋, 王三刚. 纸浆悬浮液纤维模型的研究进展[J]. 中国造纸, 2015, 34(5): 64.

[6] Biniaris A. Insight on the effect of contour height in pressure screening[D]. Vancouver: The University of British Columbia, 2008.

[7] Satyanarana V Mokamati. Effect of aperture geometry of the steady flow through the narrow apertures in a pulp screen numerical and experimental study[D]. Vancouver: The University of British Columbia, 2007.

(责任编辑:常 青)

ImprovedAnalysisfortheShapeofDrumBarofthePulpPressureScreenBasedonCFDNumericalSimulation

RONG Xue-qing1SHI Yan-bin1,*ZHANG Li-li1MIAO Hai-bin2

(1.SchoolofMechanical&AutomotiveEngineering,QiluUniversityofTechnology,Ji’nan,ShandongProvince, 250353; 2.ShandongJiefengMachineryManufacturingCo.,Ltd.,Zibo,ShandongProvince, 256206)

In order to improve the production of pulp pressure screen, CFD (Computational Fluid Dynamics) was used to simulate the flow field around the screen drum bar. This paper compares the changes of flow field pressure, turbulence kinetic energy and velocity nephogram, which were caused by the change of the shape of the pressure screen drum bars. The results verified that when the bars shape changed, the position and size of the eddy current also changed. Furthermore, when the work condition and structures (other than bar) remained unchanged, the change of the shape of bars would cause changes in the export flow, which indicated that the width of the bar AB had influence on the flow field around the export of screen drum, furthermore, there was an optimal value of the width of AB.

pressure screen; sieve drum; stick; the pulp flow field; simulation; improve analyze

荣学青先生,在读硕士研究生;研究方向为过程检测与控制技术。

TS733+.3;TQ018

A

10.11980/j.issn.0254- 508X.2017.09.011

2017- 06- 06(修改稿)

山东省重点研发计划项目(NO.2015GGX103022);济南市高校院所自主创新计划项目(NO.201401227)。

*通信作者:史岩彬,博士,教授;研究方向为化工过程机械、多相流数值模拟与仿真。

(*E-mail: syb@qlu.edu.cn)