汽车涂装高固含和水性工艺的社会责任相关项探讨

和军强*,田云,曹英

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

【涂装】

汽车涂装高固含和水性工艺的社会责任相关项探讨

和军强*,田云,曹英

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

从挥发性有机化合物(VOC)排放、碳排放、三废治理、安全、职业卫生等社会责任角度对汽车涂装新发展的高固含工艺和已经比较成熟的水性工艺进行了对比分析。

汽车涂装;水性漆;高固体分;挥发性有机化合物;碳排放;三废处理;安全;职业卫生

Abstract:The newly developed high-solid-content process was compared with the relatively mature water-based process from the viewpoint of social responsibility such as VOC (volatile organic compound) emission, carbon emission, waste treatment, safety and occupational health.

Keywords:automobile painting; water-based paint; high solid content; volatile organic compound; carbon emission; waste treatment; safety; occupational health

First-author’s address:Chery Automobile Co., Ltd., Wuhu 241009, China

随着环保要求日趋严格,近年来水性漆在汽车涂装中的应用比例不断提高,并发展出多种紧凑型涂装工艺,大幅降低了VOC(挥发性有机化合物)的排放。但是由于在施工窗口上难以突破,水性漆工艺仍具有较大的施工难度和能耗问题,而且它在环境方面的缺点也逐步被重视,因此传承了溶剂型涂料良好施工性能的高固含涂料成为了研究重点,且已陆续应用于全球多条汽车流水线。相比水性工艺,高固含工艺在设备投入和单车成本上有一定的优势。以下抛开那些看似单纯对企业有利的因素,从社会责任方面对高固含工艺与水性工艺进行比较。

1 单车VOC排放

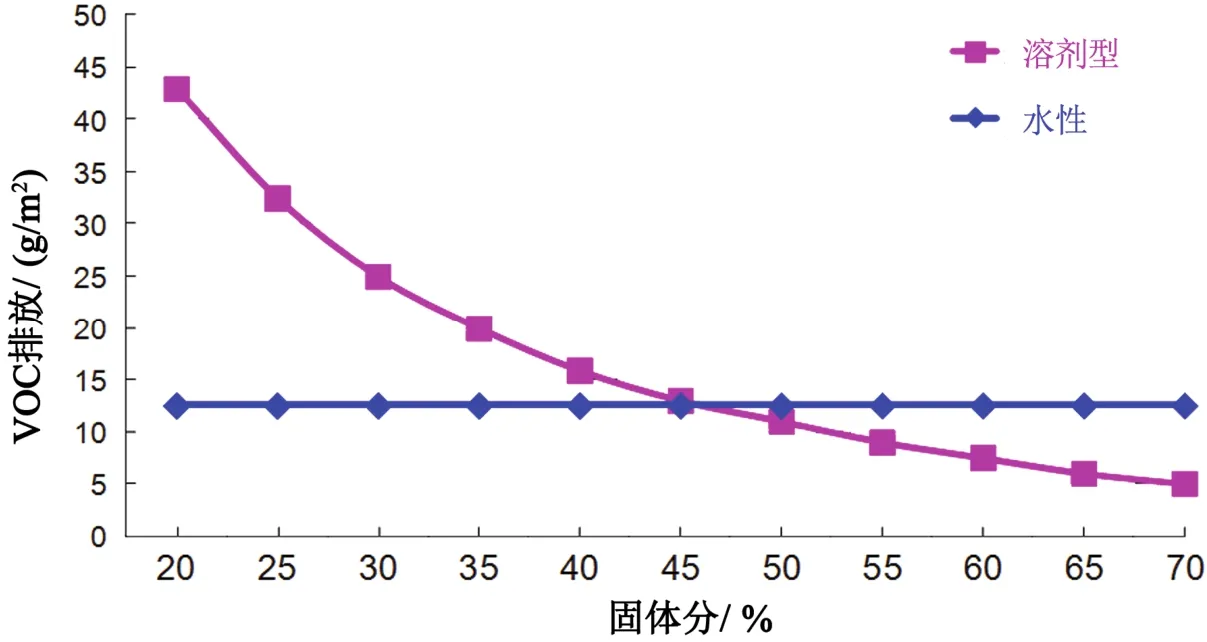

普通溶剂型涂装工艺的色漆施工固含量平均在20% ~ 30%之间,加上用量较多,其单车VOC产生量在整个涂装工序中占了近一半。随着固含量升高,色漆用量减少。如图 1所示,当溶剂型金属漆施工固含量达到45%左右时,单车VOC与水性漆基本相当。

图1 不同固体分的溶剂型和水性金属色漆的VOC排放对比Figure 1 Comparison between VOC emissions of solvent-based and water-based metallic paints with different solid contents

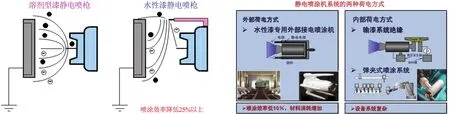

如果考虑高固含施工中减少机器人油漆吐出量所带来的上漆率提升,而水性漆多为外加电且内表面更难加电的情况(见图2),这一平衡点更低。

图2 溶剂型漆和水性漆在人工喷涂和机器人喷涂两个方面的上漆率差异Figure 2 Difference between solvent-based and water-based paints in transfer efficiency when being sprayed by man and by robot, respectively

表1列出了两家涂料公司的高固含漆与普通溶剂型漆在同一生产线、同一车型上,按同一外观标准,采用机器人喷涂车身外表面的消耗情况。

表1 高固含与普通溶剂型色漆用机器人喷涂某车型外表面的消耗量比较Table 1 Comparison between the consumptions of high-solid-content and ordinary pigmented paints when being spayed for the exterior surface of a model of car

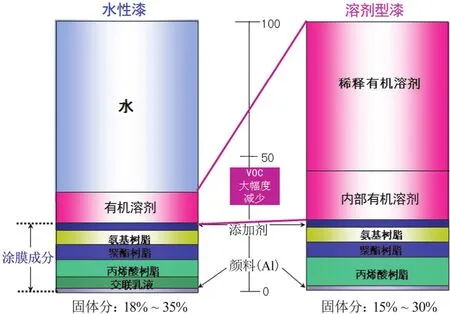

可见采用高固含涂料相比普通溶剂型涂料,环境有害物减少了50% ~ 70%,而水性漆正好用水替代了普通溶剂型涂料中60%左右的溶剂(见图3),即减少约 60%的环境有害物。实际上水性漆施工固含比低固溶剂型漆略高10%左右,但由于加电差异,利用率比溶剂型漆低约10%,此部分差异基本相互抵消。

图3 普通溶剂型涂料和水性漆在施工状态下的成分对比Figure 3 Comparison between the compositions of ordinary solvent-based and water-based paints being ready for spraying

水性漆在清洗溶剂的VOC含量上具有绝对的优势。目前主流汽车流水线上溶剂型涂料清洗剂的VOC含量接近100%,水性漆清洗剂的VOC含量则低于3%。一般采用手臂内换色的溶剂型漆机器人外表面喷涂系统,色漆机器人外喷单车要消耗100 mL(不换色清洗,可间隔采用)至1000 mL(换色清洗)的清洗溶剂,平均一台车需两三百毫升的清洗溶剂。当然,目前机器人工序的清洗溶剂都有自动回收系统,大部分自动清洗溶剂都没有从汽车工厂排放出去。总体而言,在色漆机器人段(包含该部分的清洗溶剂回收),高固含涂料与水性涂料的单位施工面积环境有害物产生量基本相当。

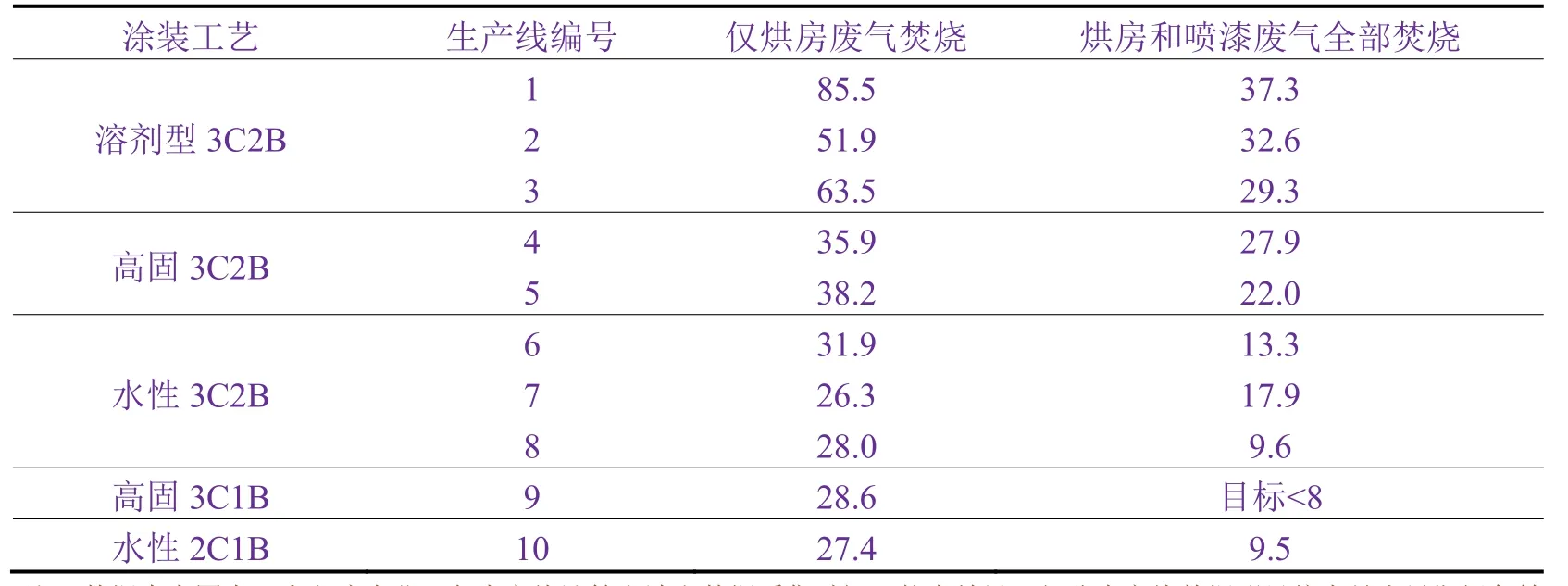

普通溶剂型、高固含型和水性这3种涂料都可采用3C2B(三涂二烘)、3C1B(三涂一烘)、免中涂、单涂层工艺。以传统的3C2B工艺来说,无论是水性漆还是高固含涂料,清漆均为溶剂型涂料,在VOC上没有差别。而水性中涂的施工固含量已经接近50%,溶剂含量低于10%,高固含中涂在此基础上提升的比例不大,因此水性漆在中涂 VOC排放上有一定优势。在实际应用中,管理不善会造成清洗溶剂用量增多,回收率降低,从而明显增加高固含工艺的VOC排放。表2对比了国内几条采用机器人喷涂外表面,人工喷涂内表面的汽车涂装生产线采用不同生产工艺时的 VOC排放量。虽然从整体上来说都达到了2016年11月公布实施的《涂装行业清洁生产评价指标体系》中VOC的控制指标,但是在工序相同时,相对于水性漆,高固含涂料的VOC排放略高,如果均采用机器人静电喷涂内外表面,高固含工艺则可能表现更好。

表2 采用不同涂装工艺的生产线上VOC排放量的对比Table 2 Comparison between VOC emissions in production lines based on different coating processes (单位:g/m2)

虽然都含有有机溶剂,但普通溶剂型涂料主要采用酯类、二甲苯等溶剂,高固含涂料主要采用不溶于水的大分子醇、醚、芳烃类物质和微量二甲苯,而水性漆主要采用溶于水的大分子醇、醚类物质。就材料本身而言,普通溶剂型漆中的二甲苯等物质的致癌性较高。近年水性漆普及性较高的日本发现水性漆中部分成膜助剂也具有一定的毒害性,拟列入“可能会导致身体状态不佳的化学物质室内空气浓度限制名单”。

2 单车碳排放

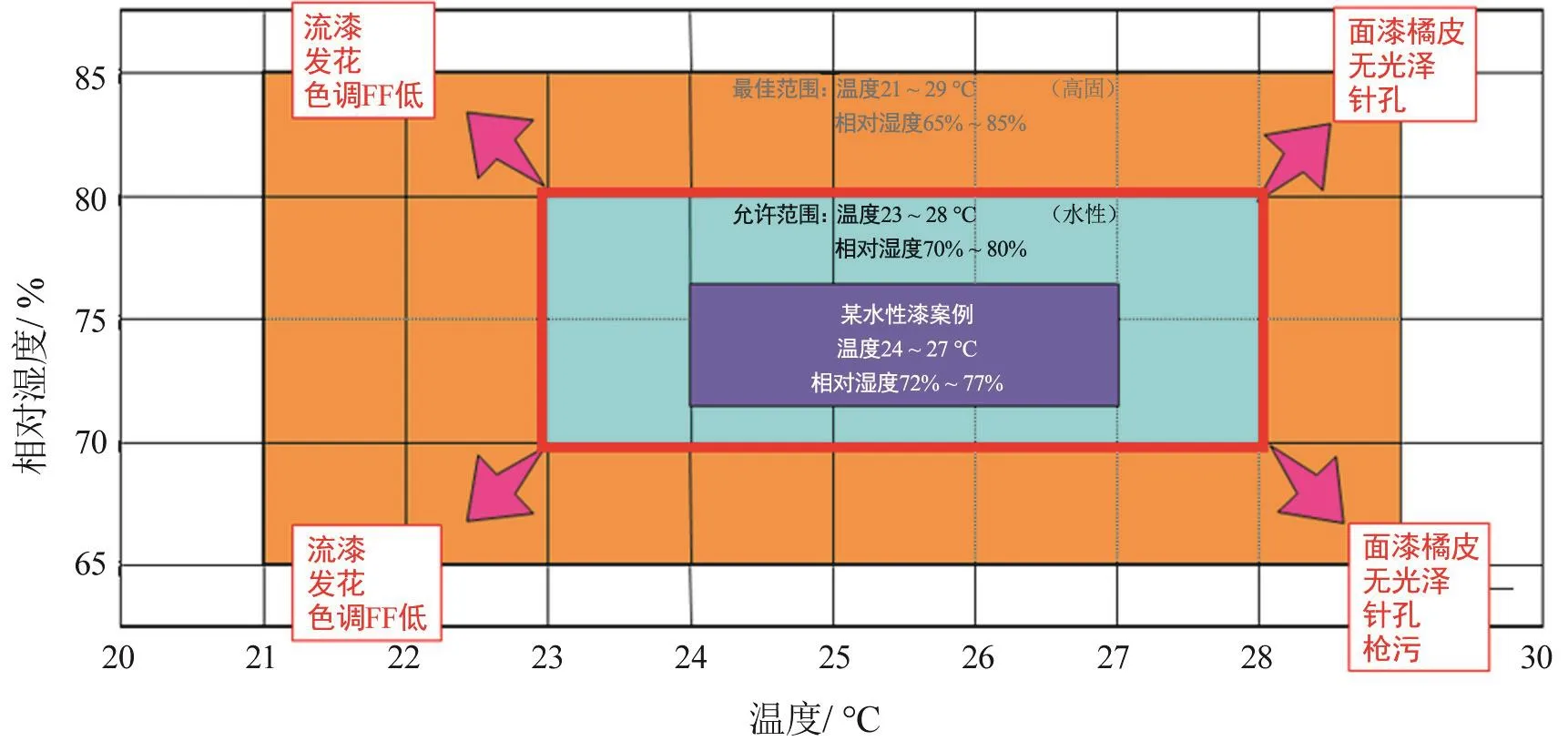

高固含涂料和普通溶剂型漆的施工窗口基本相当,而水性漆因为需要预烘干水分(见图 4)以及具有更严格的施工窗口(见图 5),所以动能消耗较大,碳排放也就较多。福特公司有案例显示,在其他条件基本相同的情况下,高固含工艺的二氧化碳排放比传统水性工艺少34%。

图4 水性涂料和溶剂型涂料在涂装过程的不同工序中的湿膜固体分Figure 4 Solid contents of wet films obtained from water-based and solvent-based paints at different stages during the whole coating process

图5 水性漆和高固含涂料施工窗口的差异Figure 5 Comparison between construction windows of water-based and high-solid-content paints

3 废气的后处理

2016年底出台的《汽车整车制造建设项目环境影响评价文件审批原则》和《涂装行业清洁生产评价指标体系》均要求或推荐采用溶剂型涂料时对废气进行净化,这对采用水性漆的涂装线较为有利。有部分地区的政府已经将高固含漆和水性漆均定义为含有有机溶剂的环保涂料,允许采用比普通溶剂型漆喷涂段净化率低一些的废气净化措施。只是目前北京、广州等地区新建的涂装车间由于采用“全机器人车身内外喷涂 + 循环风节能技术”后水性漆的排放浓度也超标,以及为了应对未来更加严格的法规,现仍多采用全部废气净化处理的措施(如图6所示)。未来随着环保法规制度的完善,水性漆喷漆废气净化处理的优待条件也将逐步消失,取而代之的必将是对排放指标更加严格的考核。

图6 某新建工厂喷漆废气净化处理设施的鸟瞰图Figure 6 Bird’s-eye view of waste gas purification facility for paint spraying in a newly built plant

4 废水、废渣、废溶剂的后处理

水性漆的核心优势是与水相溶(见图 7),这在后处理方面却形成了一些对应的劣势。一方面,前述上漆率的问题可能导致废物的产生量更大;另一方面,由于过喷漆雾难以从水中分离出来,以及受表面活性剂的影响,喷涂循环水中的有机物含量高、泡沫多、气味大,循环水和污水难以处理,在监管不到位的情况下会进入饮用水,造成很大的公害。随着干式喷漆漆雾分离技术的不断成熟,水性漆的后处理难题有望得到解决。

图7 溶剂型色漆和水性色漆与水的相容性对比Figure 7 Comparison between compatibility of solvent-basedand water-based pigmented paints with water

同理,水性清洗溶剂中的溶剂也难以分离,目前需花费较多的危废处理费来专门处理,而从溶剂型涂料的清洗溶剂中较易提炼出可以二次利用的产品,因此在部分地区可将其作为商品卖给有处理资质的单位。建议国家法规支持这一做法,以促进溶剂的回收。

5 安全问题

尽管本身不易燃烧的特性使水性漆的燃爆安全性高于高固含涂料,但其并未受到国家相关生产安全法规的优待。这是考虑到其仍有溶剂挥发,且部分水性漆的溶剂含量较高,国内也发生过水性漆喷漆室着火的事故。另外,附着在设备上的水性漆漆渣在较为干燥的情况下也易燃烧,采用循环风技术之后,水性喷漆室的VOC浓度增大。

其实,水性漆挥发物的燃点较高,且与空气中的水分相溶,理论上闪爆的风险较小。FM(第三方全球产品认证机构)、CE(欧盟强制产品认证)、ATEX(欧盟关于“潜在爆炸环境用的设备及保护系统”的指令)等规定静电枪防爆最小能量为:溶剂型涂料≤0.24 mJ,水性涂料≤0.36 mJ。这也说明在全新风作业时,水性漆的燃爆安全性要高于溶剂型涂料。目前国内对水性漆和溶剂型漆的施工安全消防的要求一样,如GB 12367–2006《涂装作业安全规程 静电喷漆工艺安全》、GB 14773–2007《涂装作业安全规程静电喷枪及其辅助装置安全技术条件》规定:在涂装作业区内,静电喷枪无论是在运行或不运行状态,其放电时产生的点火能量均应为安全点火能量,静电喷漆枪应小于0.24 mJ。国家安全生产监督管理总局即将发布的《涂装工程安全设计规范》等文件也未对水性漆和溶剂型涂料的消防安全设计区别对待。这方面还要有关部门进一步验证、鉴定,推动法规合理完善。

6 职业卫生

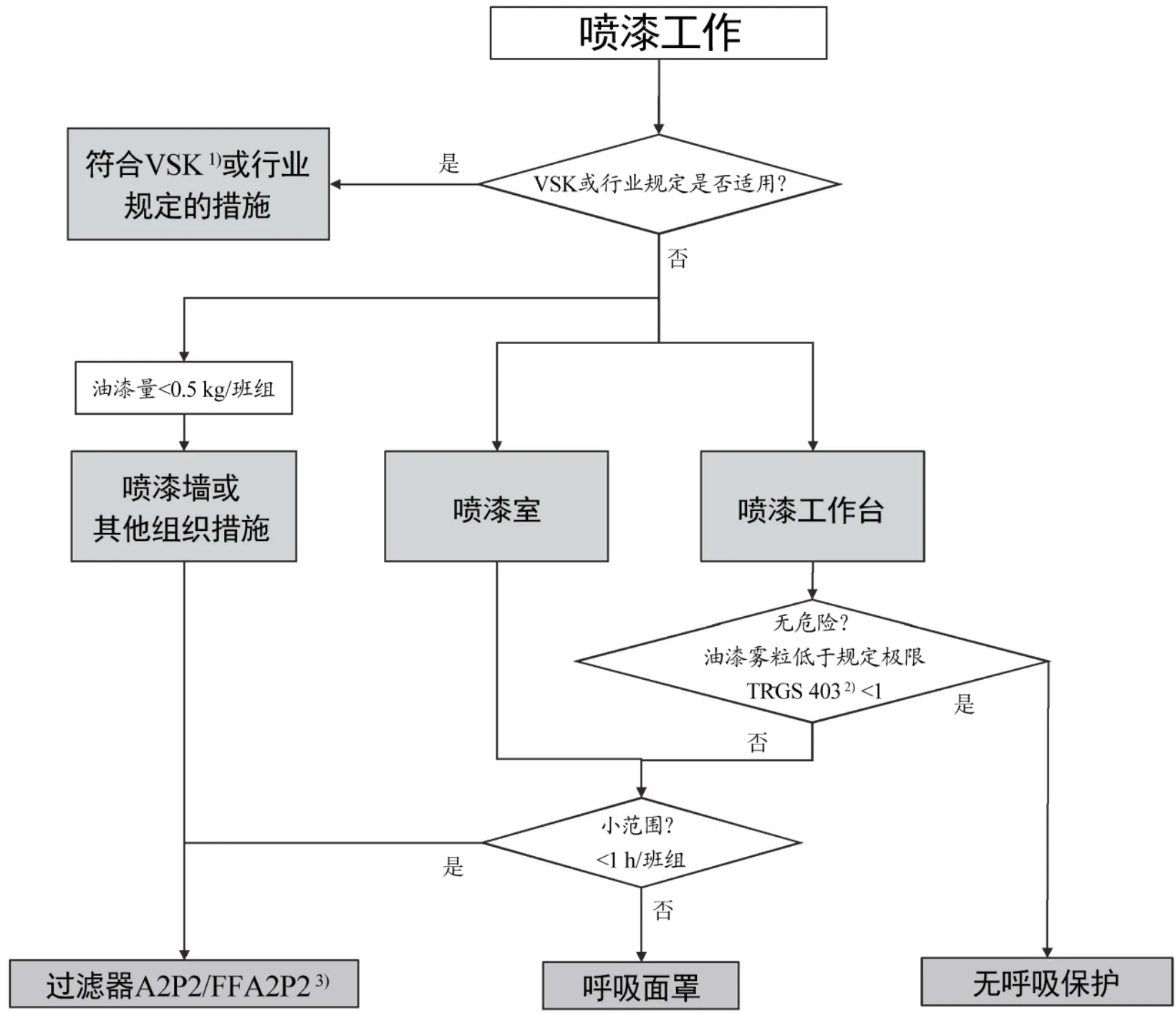

以往经常认为溶剂型涂料需要加强人员的防护工作,而水性漆因为挥发物味道较小,所以在防护上容易被忽视。最近几年,因为认识到水性漆较强的渗透性以及漆雾颗粒的危害性,行业开始关注水性漆的防护,目前水性和高固含涂料防护方面的法规相当。德国工商业联合会颁布的BGR 231《喷漆工作的劳动保护措施要求》[1]根据油漆施工环境对人员防护有相应的要求(如图8所示)。

7 制备和施工设备投入的环保性

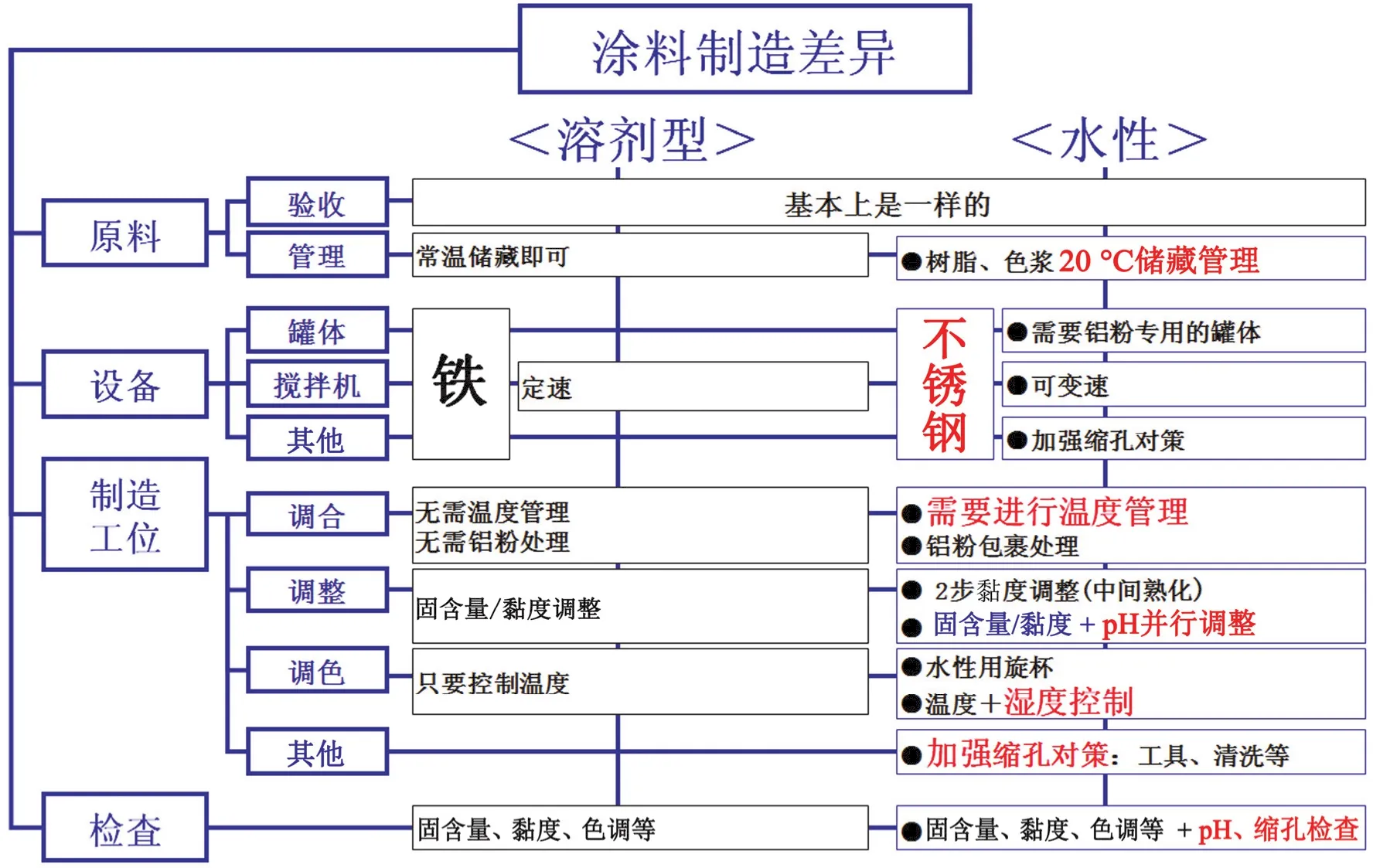

因为水性漆的腐蚀、蒸发潜热等特性与溶剂型漆区别很大,所以对铝粉包裹,制备工艺和设备(见图9),涂料运输,施工工艺和设备(见图10)的要求更高,这方面的投入对环保性来说是十分不利的。

8 结语

图8 BGR 231附件2──喷漆过程中技术通风和呼吸保护罩的选择流程图Figure 8 Annex 2 of BGR 231—Flowchart for selecting technical ventilation and respiratory protective devices when paint spraying

图9 某公司对水性漆供应商制造差异的重点质量审核项Figure 9 Main items of quality audit stipulated by a company for the differences in water-based paint manufacturing of a supplier

图10 某公司涂料施工过程中水性漆设备的额外注意事项Figure 10 Items that need extra attention stipulated by a company for the devices in construction of water-based paint

以往水性漆与传统溶剂型漆相比有两大优点──VOC大幅降低和燃烧安全性,但随着高固技术和循环风技术的成熟应用,这两大优势在一定程度上被削弱。目前还有几项水性漆的缺点没有很好地被解决,如需要预烘烤,油漆从生产到施工要求高,腐蚀金属导致设备投资增加,导电导致喷涂设备复杂及上漆率低。但因为水性漆的使用量大大高于高固含涂料,所以在单车成本上相比高固的劣势在逐步减小。随着水性技术和涂装设备的不断发展,部分不利因素在一定程度上得到改善,如循环风同时对喷漆室温控有利,智能电动泵减轻了输漆系统的负荷和剪切,配方的优化减轻了表面张力问题,等等。

总之,水性工艺与高固含工艺在节能环保更多纬度的比较上,各有优劣。汽车水性涂料经过全球30多年的政策力推和发展,已经被广泛应用。高固含工艺被成熟应用在汽车流水线上尚不足10年,部分产品距离新的高固标准还有一些差异,目前正在持续优化,且在开发各类适应用户需求的高固含工艺。另外,在溶剂型涂料的清洗方面,也开发出了一些豁免溶剂或非VOC溶剂。高固含溶剂型涂料工艺技术的发展推动了汽车水性漆也向高固化方向研发。高固含涂料与水性漆相辅相成,根据不同需求偕同前进,通过竞争才能促使社会发展,提升环保水平。

[1]Berufsgenossenschaften.Schutzmaßnahmenkonzept für Spritzlackierarbeiten—Lackaerosole: BGR 231 [S/OL].[S.l.]: Carl Heymanns Verlag, 2006 (2009–10–28)[2017–05–11]http://publikationen.dguv.de/dguv/pdf/10002/bgr231.pdf.

[ 编辑:温靖邦 ]

《电镀与涂饰》学友录上线公告

欢迎加入《电镀与涂饰》学友录,本通讯录会免费赠阅《电镀与涂饰》杂志,请填写完整信息。学友录内可免费发布招聘求职、供应采购等信息,资源共享,合作共赢!

Discussion on some social responsibility issues of high-solid-content and water-based coating processes in automobile manufacturing

HE Jun-qiang*, TIAN Yun, CAO Ying

TQ639; X788

B

1004 – 227X (2017) 18 – 0981 – 07

2017–05–11

2017–07–24

和军强(1979–),男,陕西人,本科学历,高级工程师,全国涂装信息中心汽车涂装技术委员会委员,中国涂装产业专家库高级专家,中国表面工程协会行业专家,江苏省环境影响评价技术评审专家,SURCAR国际涂装研讨会组委会成员。

作者联系方式:(E-mail) hejunqiang@mychery.com。

10.19289/j.1004-227x.2017.18.006