现代镀覆技术 第一部分

——镀覆前处理(续2)

唐春华

(泉州市创达表面处理公司,福建 泉州 362000)

现代镀覆技术 第一部分

——镀覆前处理(续2)

唐春华

(泉州市创达表面处理公司,福建 泉州 362000)

介绍了抛丸、喷砂、滚光、扫纹等机械处理手段在金属镀前加工中的应用。给出了锌合金件、不锈钢件、铸铁件、紧固件、高硬度件、ABS塑料等去应力的方法。

钢铁;锌合金;铝;塑料;喷砂;滚光;热处理;去应力

Abstract:The applications of shot blasting, sand blasting, barrel burnishing and de-texturing in metal processing prior to plating were introduced.The methods for stress relieving of zinc alloys, stainless steels, iron castings, fasteners,high-hardness parts and ABS plastics were presented.

Keywords:iron and steel; zinc alloy; aluminum; plastic; sand blasting; barrel burnishing; heat treatment; stress relief

Author’s address: Quanzhou Chuangda Metal Surface Treatment Co., Ltd., Quanzhou 362000, China

(三)机械处理与消除应力

1 抛丸除锈

抛丸除锈是通过抛丸设备中高速旋转的叶轮,把钢质弹丸(磨料)以很高的速度和一定的角度抛射到工件表面,产生冲击和磨削作用,从而清除钢材表面的锈物和异物,如今已成为代替酸蚀除锈的手段之一。在环保要求越来越严的形势下,推广抛丸除锈具有很重要的现实意义,能为被酸蚀除锈困扰的企业找到一条切实可行的出路。

抛丸除锈有以下技术特点:

(1) 劳动强度低。完全机械操作(仅进出工件靠人工操纵机器),降低了工人劳动强度。一般2 ~ 3名操作人员可控制数台设备。

(2) 生产效率较高。抛丸一般持续20 ~ 40 min(根据钢铁件表面锈蚀状态而定),且每次抛丸的工件数量较多(一次处理工件可达200 ~ 300 kg)。

(3) 材质适应性广。无论何种钢铁材质均可抛丸,基本上不受工件形状限制(易变形件、笨重件、过小件除外)。

(4) 抛丸表面质量较优。抛丸能保持工件几何尺寸基本不变,表面清洁度可达到ISO 8501-1的Sa2级(相当于GB/T 8923.1的Sa2级),同时改善了基材表面性能,如增大了强度(疲劳强度提高约8%),提高了抗蚀性(高1倍左右),消除了基体的应力集中(因为金属表面受弹丸冲击作用而得到晶粒细化)。

(5) 清洁生产效益较好。抛丸是在密闭的条件下工作,并配以粉尘回吸装置。弹丸可自动回收利用,耗材少,成本较低。如250 kg弹丸可抛丸汽车紧固件150 t,相当于每kg弹丸能处理600 kg工件。但是,其综合成本与酸蚀相比还是略高[1]。

1.1 抛丸清理机的分类

根据工件尺寸和抛丸质量要求,以履带式抛丸清理机为例,分类如下:

(1) 小型机,如QPL60型,清理室直径400 mm、长730 mm,抛丸器功率5.85 kW,每次装载工件80 ~ 100 kg,适用于尺寸精度较高的工件(如有精磨面配合尺寸要求的工件),抛丸面很细腻,尺度变化小,但缺点是生产效率较低。

(2) 中机型,如QPL1000A型,清理室直径600 mm、长880 mm,抛丸器功率7.5 ~ 12.7 kW,每次装载工件约250 kg,适用一般精度要求的工件(如汽车紧固件螺栓、螺帽),抛丸面较细腻,尺寸变化不大,优点是生产效率较高。

(3) 大机型,如Q326型,清理室允许工件最长尺寸为550 mm,抛丸功率为15 kW,每次装载工件约300 kg,适用于抛丸质量要求较低的工件(如紧固件螺帽等),抛丸面欠细腻,优点是生产效率很高。

1.2 弹丸的规格与配用

1.2.1 材质

分为不锈钢和铸钢两种。不锈钢弹丸适用于抛丸尺寸精度要求较高的工件,如SUS430.027不锈钢弹丸等。铸钢的化学成分为:碳0.70% ~ 1.20%,锰0.60% ~ 1.20%,硅0.40% ~ 1.20%,硫≤0.05%,磷≤0.05%,铁余量。铸钢弹丸又分为钢丸和钢砂两种。钢丸起细化基面作用,钢砂起除氧化皮作用。只有两者合理搭配使用,才能获得最佳的抛丸质量(兼有除锈和细化作用)。钢丸平均洛氏硬度40 ~ 50 HRC,钢砂为42 ~ 66 HRC。弹丸硬度适中为宜(52 ~ 60 HRC最佳),硬度太高时脆性大,易磨损,耗量大;反之,硬度太低,则使用性差。

1.2.2 尺寸

弹丸尺寸决定抛丸动能。当固定弹丸速度不变时,弹丸尺寸越大,其动能越大,对锈物的切削能力越强(除锈面积大),除锈效果越好;反之,弹丸尺寸越小,其动能越小,对锈物的切削能力越弱(除锈面积小),除锈效果越差。弹丸尺寸过大或者过小都不利:过大时虽然除锈效果好,但抛丸表面粗糙度过大,失去了应有的细腻度;过小则完全达不到除锈效果。最佳的弹丸尺寸以除净基材表面锈物和获得理想的细腻度为准。

1.2.3 配比

弹丸配比是影响抛丸质量的因素之一。借鉴汽车紧固件大批量抛丸磷化的实践经验,提供下列弹丸配比作为参考。

【配比1】m(铸钢丸S110/SS0.3)∶m(铸钢砂G50/SG0.5)= 1∶1、1∶1.2或1∶1.5,适用于除去中等的热处理氧化皮和锈物。

【配比2】m(铸钢丸S110/SS0.3)∶m(铸钢砂G40/SG0.7)∶m(铸钢砂G50/SG0.5)= 1∶1∶0.5,两种不同钢砂的使用增强了弹丸的切削能力,提高了除锈速度。

【配比3】m(铸钢丸S110/SS0.3)∶m(铸钢砂G50/SG0.5) = 1∶(4 ~ 5),钢砂用量的进一步增加使其能除去较严重的氧化皮和锈物。

【配比4】m(铸钢丸S110/SS0.3)∶m(铸钢砂G50/SG0.5)∶m(17号不锈钢丸)= 5∶4∶1,不锈钢丸的掺入提高了抛丸后表面的光亮度和细腻度,且缩短了抛丸时间。

铸钢丸的型号越大,粒径越大,细化作用越差;反之,型号越小,粒径越小,细化效果越明显。如钢丸S170/SS0.5(粒径0.5 mm)比钢丸S110/SS0.3(粒径0.3 mm)粗。

铸钢砂的型号越大,粒径越小,除氧化物的作用越差:反之,型号越小,粒径越大,除氧化物的作用越好。如钢砂G40/SG0.7(粒径0.7 mm)比钢砂G50/SG0.5(粒径0.5 mm)粗。

厂家应根据工件表面状况(锈蚀程度)和镀覆层质量要求来选择不同的弹丸和使用配比,并通过实际操作,掌握抛丸质量。

1.3 操作条件

(1) 装载量。应根据额定装载量来装料。装载量过大,抛丸效果差,装载量过少,生产效率低。

(2) 弹丸补充量。应以抛丸额定电流值为准。假设弹丸量正常时额定电流为12 ~ 15 A,允许最大额定电流为20 A。若额定电流<12 A时,则应补充弹丸量至额定电流≥12 A为止。

(3) 抛丸时间。抛丸时间越长,抛丸质量越好,镀覆基面越优。但时间过长,一是增加成本,二是影响工件尺寸(如可能造成螺栓丝牙损伤)。抛丸时间以除净工件表面锈物以及得到细腻光洁的基面为准,通常为15 ~ 40 min。为了缩短锈蚀严重的工件的抛丸时间,可预酸蚀。

(4) 预处理。一般的工件可免于除油,但当工件表面油污严重时,应预除油。

(5) 存放期。抛丸后至镀覆的间隔时间在24 h内,因间隔时间长了有可能使抛丸后的表面再次氧化、生锈(尤其是环境条件不好的情况下)。

(6) 镀覆前处理。抛丸后的工件经短时间除油、活化即可施镀。

1.4 机械镀锌件抛丸的好处

通常机械镀锌过程在滚筒内完成以下6道工序:除油→清洗→酸蚀→清洗→镀铜→镀锌。若改为抛丸,可仅进行镀铜和镀锌2道工序,从而大大提高生产效率和减轻劳动强度,且改善了镀覆基面的施镀性能,即更容易上锌,提高了沉积速率。这种改进工艺仅是笔者作了一些尝试,有待生产验证。

2 磨料水射流除金属鳞(液体喷砂)

磨料水射流除金属鳞也是代替酸蚀的方法之一。它利用高流速的水作为载体(水流具有一定的质量和动能),将动能传递给磨料,使磨料在水射流的作用下对金属表面产生碰撞,从而起到冲蚀和磨削的作用,达到除去金属鳞的目的。

可参考的工艺条件如下:系统压力30 MPa,流量35 m3/h,靶距(即喷嘴至工件表面的距离)100 mm,工件移动速率10 m/min,磨料体积分数35%。

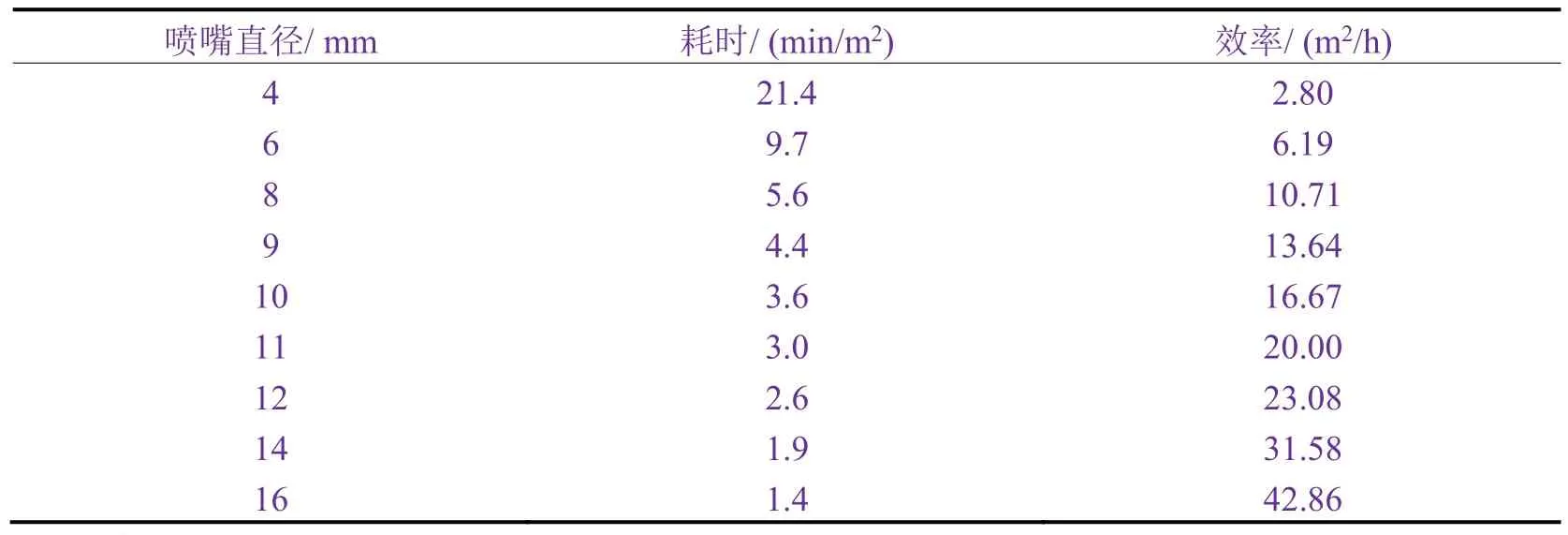

从表1可知,在固定喷砂面积不变的情况下,喷嘴直径越小,耗时越长,喷砂效率越低;反之,喷嘴直径越大,耗时越短,喷砂效率越高。

表1 喷嘴直径与喷砂单位面积耗时量及效率之间的关系Table 1 Correlation of nozzle diameter with time consumption per area and efficiency for sand blasting

【实例1】钛合金镀前除氧化皮。由于钛合金对氢比较敏感,因此尽量以液体喷砂代替酸蚀除氧化皮,而且可以增大其表面粗糙度,提高与镀层之间的结合力。对于TC2钛合金件,液体喷砂压力为0.3 ~ 0.5 MPa,石英砂粒径小于0.01 mm,喷嘴与工件表面的距离为150 ~ 250 mm。

【实例2】球墨铸铁件镀铬前进行液体喷砂,可以起到以下作用:(1)彻底清除基体表面的SiO2氧化膜、石墨、切削毛刺等不良物质,使表面充分活化,有利于金属的正常沉积;(2)使基体表面加工成均匀一致的微观不平,有利于镀层与基体之间的机械咬合,增强镀层的结合力;(3)整平基体中较小的铸造缺陷,在一定程度上提高了光洁度,改善镀层中金属晶格生成和择优取向条件;(4)使基体原有的应力状态发生变化,内应力消失,硬化层的晶格受压缩而呈现压应力;(5)扩大球墨铸铁的适用范围和适用性。

3 小型铁基粉末件滚光

能除去工件表面大量的碳化物和封孔剂,获得光洁的基体表面。采用离心滚磨机,滚磨时加适量的滚磨剂(润滑剂),磨料(硬塑料、磨光料)与工件按质量比(2 ~ 3)∶1加入,转速为60 ~ 80 r/min,时间10 ~ 15 min。

4 铝型材机械扫纹

为了消除铝型材的压纹,采用机械扫纹不但质量明显提高,而且降低生产成本。扫纹是通过一台专用的机械扫纹设备,将同规格的铝型材规则地平放在适当的作业台面上,选择适当的行走速率(15 ~17 m/min),利用扫纹轮(耐高温的尼龙纤维合成材料)与铝型材表面触压(压下量控制在1 ~ 5 μm),两者在高速下平摩擦(无需任何扫纹剂),从而达到彻底消除铝型材表面压纹。机械扫纹适用于平面铝型材,工作场地要配备除尘装置(粉尘含量在1.08 ~ 3.25 mg/m2范围内)。

5 各种基材的去应力方法

5.1 锌合金件

在190 °C下时效处理2 h,可以改善镀层与基体的结合力。

5.2 高硬度镀铬件

抗拉极限强度不低于110 kg/mm2(即硬度达到35 HRC)的工件,经机械加工(如车、铣、刨、磨)或冷成型加工(如冲压、挤压、冷拉)后,镀铬前必须放入无氧化气氛中加热至180 ~ 220 °C,维持30 min。

5.3 应力镀件

【实例1】钢丝碱性镀锡前退火处理1 h。若不退火,镀锡钢丝用手一折就断。

【实例2】铸钢件酸性镀锌前在200 °C下烘烤1 h。若不烘烤,镀锌层崩皮开裂。

【实例 3】某些高压电器产品的镀锌层不允许长晶须。为消除长晶须的隐患,工件镀锌前在(190 ±10) °C 下热处理 1 h。

5.4 不锈钢件

含Ni、Cr的不锈钢件在化学镀铜前在200 °C下热处理2 h,可以解决铜层起泡问题。

5.5 紧固件

某些紧固件强度高且结构复杂,镀镍前需在(246 ± 10) °C下热处理2 ~ 3 h。

5.6 铸铁件

铸铁件电镀前在 200 ~ 250 °C 下热处理 2 ~ 4 h。

5.7 ABS塑料件

由于受注塑或压模时工艺条件的影响(如熔化温度,注射速度和压力等),成型后的ABS塑料产生了不同程度的内应力和组织定向结构,内应力集中的部位易造成镀层结合力下降,因此塑料不能直接电镀,应先作去应力处理。可通过浸蚀法检查内应力存在与否,即先用干净纸巾干擦塑料件除油污,然后将其放入100%冰醋酸中浸泡2 ~ 3 min,取出后用水仔细清洗干净,晾干(不能擦干),观察表面(最好用5 ~20倍放大镜)。若表面出现雪花发白现象,则表明内应力很大;表面出现很多裂纹,表明内应力不均匀;表面均匀发暗则表明无内应力。常用的去应力方法如下:

(1) 浸渍法。用丙酮与水的体积比为1∶3配制的溶液浸渍20 ~ 30 min,浓度过高或时间过长都不利。

(2) 热烘法。在稍低于工件变形温度的条件下烘烤数小时(如65 ~ 75 °C,4 h)。

去应力后用40倍金相显微镜观察,以无裂纹为合格。

[1]唐春华.金属表面磷化技术[M].北京: 化学工业出版社, 2009.

(待续)

[ 编辑:温靖邦 ]

Modern plating technologies: Part I—Pretreatment: mechanical treatment and stress relieving

TANG Chun-hua

TG178

B

1004 - 227X (2017) 17 - 0944 - 04

2016-04-11

2017-09-12

唐春华(1938-),男,江西莲花县人,高级工程师,从事表面处理工作50余年,近10多年专注于磷化工艺与磷化系列产品的研发,率先在国内将抛丸技术应用到汽车紧固件功能磷化大批量工业生产中,发表论文200余篇,著有《金属表面磷化技术》。

作者联系方式:(Tel) 15059596955。

10.19289/j.1004-227x.2017.17.009