转炉留渣脱磷工艺实践

韩雨亮,杨怀春

(新疆八一钢铁股份有限公司 炼钢厂,新疆 乌鲁木齐 830022)

转炉留渣脱磷工艺实践

韩雨亮,杨怀春

(新疆八一钢铁股份有限公司 炼钢厂,新疆 乌鲁木齐 830022)

介绍了某炼钢厂40t顶吹转炉的留渣操作工艺。从转炉脱磷的热力学和动力学理论两方面进行了分析,并针对性地制定了转炉吹炼过程去磷的有效措施,包括采用转炉留渣操作提高前期去磷效果、提高炉渣碱度等。实践证明,实施留渣操作对转炉冶炼时的脱磷十分有利,脱磷率由80.1%提高到89.9%,还可以降低石灰及钢铁料消耗,提高炉龄,取得了显著的经济效益。

转炉脱磷;留渣;低磷钢;成渣路线

磷是普钢中有害元素之一,虽然磷能提高钢的强度,但随着磷含量的逐渐增加,钢的塑性和韧性降低,即出现“冷脆性”。当钢中 w(C)、w(O)、w(N)增加,磷的这种有害作用增强。某炼钢厂转炉脱磷率76%~81%,随着铁水中硅元素降低、磷元素的升高,目前工艺不能满足生产要求。留渣脱磷技术在20世纪80年代国内大型钢厂就已经提出,但是在冶炼过程中,受渣量、炉内反应剧烈程度因素影响,时常会出现降低脱磷效果的现象[1],成为转炉冶炼控制难点。

本文从优化转炉留渣脱磷的角度出发,通过脱磷反应公式分析了炉渣碱度、渣中FeO和CaO含量对脱磷的影响,对低硅铁水留渣工艺进行调整,确定脱磷阶段理论渣系控制范围,总结了一条切实可行留渣脱磷工艺路线。该工艺的特点是:初期FeO含量高,碱度趋势为先快后缓。生产实践表明,采用该留渣工艺,促进初期渣的尽早形成,并且能有效提高前期去除P、S的效率,有利于冶炼前期的炉衬保护还可以节省石灰用量[2],达到了降低渣料消耗与高效脱磷的双重目的。

1 原料条件及转炉参数

1.1 铁水技术条件

某炼钢厂铁水磷含量高且波动大,硅含量及铁水温度波动也较大。铁水成分:w(C)=3.10%~4.50%,w(Si)=0.13%~0.40%,w(Mn)=0.18%~0.30%,w(S)=0.020%~0.059%,w(P)=0.099%~0.140%;铁水温度为1 250~1 350℃。

1.2 转炉参数

某炼钢厂转炉参数:装入量45 t,氧气压力0.70~0.90 MPa,氧气流量10 658~11 989 m3/h,吹氧时间12.5~13.5 min,冶炼周期23.5 min。

1.3 石灰成分

某炼钢厂使用自产石灰,成分:w(SiO2)=1.75%,w(CaO)=89.45%,w(MgO)=1.38%,w(S)=0.28%,w(P)=0.012%;烧失5.36,活性度300.25。

1.4 工艺流程

工艺流程:高炉铁水→倒罐站→转炉→吹氩站→连铸(150 mm×150 mm)→棒材机组。

2 转炉脱磷的反应原理

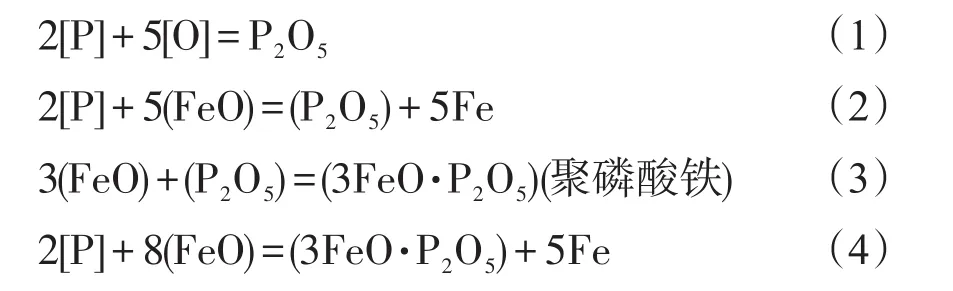

脱磷反应是在钢-渣界面进行的,转炉脱磷反应:

根据热力学条件,在高温(T>1 450℃)条件下,3FeO·P2O5不稳定,因此在炼钢高温条件下,只有使(P2O5)生成更稳定的化合物3CaO·P2O5或4CaO·P2O5,才能确保磷的去除[3]。

组合反应式(4)+(5),(4)+(6)得到

脱P的基本条件:高(FeO)、高(CaO)、高碱度、大渣量和较低温度及良好搅拌的动力学条件[4]。

3 留渣工艺操作要点

3.1 优化渣料配加方式

某炼钢厂低硅铁水的磷含量较高,且磷成份波动范围较大,导致部分炉次脱磷困难;由于铁水温度、硅含量的影响导致冶炼初期熔池温度低,石灰熔化速度慢,化渣效果不良,炉内的脱磷动力学条件不足。

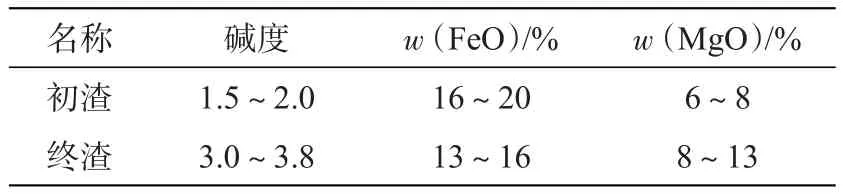

现场实践得出:低硅中磷铁水前期w(FeO)控制在16%~20%为宜。可采取加入球团矿、污泥球(3~8 kg/t)和提高开吹枪位的方法提高渣中的氧化铁含量。炉渣碱度宜控制在1.5~2.0,其石灰要有较小的粒度和可靠的活性度,并配以适量萤石以加速炉渣的熔化,提高炉渣的流动性。冶炼终点w(FeO)在13%~16%,炉渣碱度在3.0~3.8。

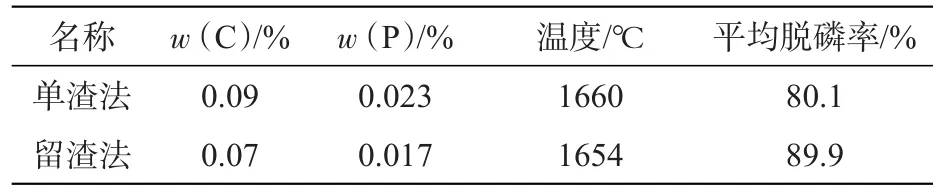

根据某炼钢厂实际生产情况,对转炉冶炼过程初渣、终渣控制进行分析,详见表1。

表1 转炉冶炼过程初渣、终渣控制标准Tab.1 Requirements of the initial and final slag

3.2 采用留渣工艺

低硅铁水采用单渣法进行冶炼时,由于铁水硅、锰氧化时间较短,炉内温度较低,铁大量氧化,大量(∑FeO)的生成导致碳氧反应正向进行,碳氧反应又大量消耗渣中氧化铁,使石灰熔化减缓,降低了前期脱磷效果。冶炼中期,碳氧反应趋于剧烈,大量消耗渣中氧化铁的含量,并使之达到10%~14%,随着二批渣料的加入炉内温度降低,炉内渣料熔化速度减慢,炉渣变得黏度升高。随着冶炼反应进入后期,碳氧反应减弱,渣中氧化铁含量逐渐增加,但是由于熔池搅拌力减弱,炉渣中的有效CaO来不及与P元素反应就到达了冶炼终点。此时,低硅铁水渣量小,虽然终点炉渣碱度达到3.0~3.8,但炉渣脱磷能力并不高,钢水终点磷高。

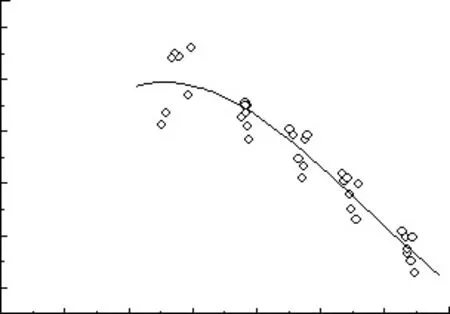

针对低硅中磷铁水的冶炼特点,从成渣路线方面进行考虑。采用高(∑FeO)成渣路线,从供氧制度进行优化,提高初渣渣中(∑FeO)含量,促使石灰尽快溶解。根据现场数据整理得到渣-钢间磷分配关系如图1,随着平衡渣中(∑FeO)含量的增加,渣-钢间磷的分配比减少,是因为渣中(∑FeO)增加,相应地减小渣中CaO的含量,从而使炉渣的脱磷能力下降,从试验结果看,当(∑FeO)为15%左右时,炉渣脱磷能力较强。

图1 MgO饱和的CaO-SiO2-FeOn渣-钢间磷分配比与w(FeO)之间的关系Fig.1 Phosphorus distribution ratio between steel andw(FeO)in CaO-SiO2-FeOn slag with saturated MgO

图1为渣-钢反应平衡状态时,而在实际冶炼中渣-钢反应并未达到平衡,因此这个折点的w(FeO)应该高于15%。这说明,低硅中磷铁水采用高∑FeO炉渣的脱磷效果较好[5]。

某炼钢厂针对低硅中磷铁水采用留渣工艺进行冶炼,利用低温有利于脱磷的热力学基本原理,在转炉冶炼达到终点时,脱磷反应已趋于平衡此时炉渣已经不利于脱磷,通过溅渣护炉对炉底液态渣进行降温、固化,留在炉内的炉渣具有高温和高∑FeO的特性。冶炼初期铁水硅、锰氧化形成的酸性渣和留在炉内的酸性渣及高∑FeO,与第一渣料在氧气射流的作用下互溶,终渣中FeO、MnO等液态氧化物包裹在石灰表面,溶解石灰,并形成高碱度的熔渣;极少部分向石灰内部渗透形成易溶的固溶体和化合物[6]。随着冶炼初期的结束,第一批渣料已全部熔化,炉渣碱度达到1.5~2.0左右。由于前期碱性渣的形成和低温条件,满足了脱磷的热力学条件。

通过采取留渣冶炼工艺,以低硅中磷铁水为原料,采用留渣法用较少渣量实现了转炉深脱磷。对低硅中磷铁水采用留渣法进行冶炼时,其终点控制能力及平均脱磷率如表2所示。

表2 转炉终点控制能力及平均脱磷率Tab.2 Final control of converter and the average rate of dephosphorization

3.3 终点温度的控制

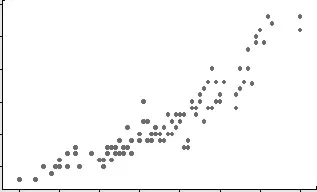

采用单渣法冶炼时,终点温度控制在1 630~1 680℃,根据某炼钢厂留渣作业的实际生产情况,作出了一次拉碳[P]与终点温度的关系图,如图2所示。

从图2可知,一次拉碳温度在1 610~1 660℃时,钢中磷质量分数可降到0.025%以下,最低达到0.008%,脱磷率可达88%~92%。一次拉碳温度在l 660~1 680℃时,钢中磷质量分数只能降到0.025%~0.030%,脱磷率只能达到79%~83%。根据现场实际情况得出:采用留渣进行冶炼时,一次拉碳温度选择在1 640~1 660℃为宜。

图2 一次拉碳w(P)与温度的关系Fig.2 Relationship ofw(P)and temperature in one carbon cycle

3.4 选择合适的终点[C]范围

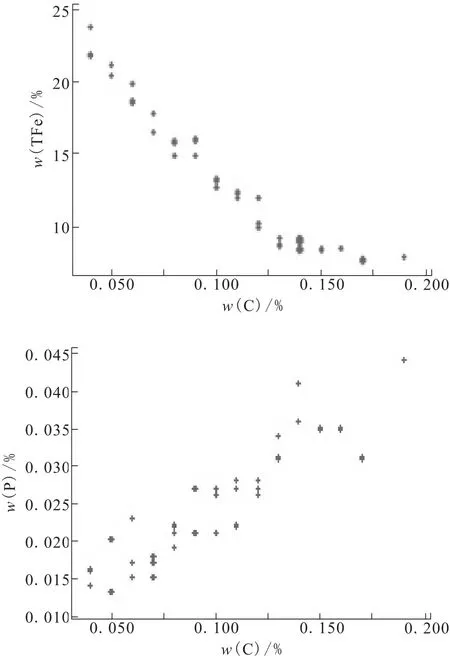

根据某炼钢厂实际生产情况,作出了终渣w(FeO)、终点[P]与终点[C]的关系图,如图3所示。为了满足脱磷要求和提高转炉炼钢金属收得率,降低钢水氧活度。冶炼终点w(FeO)控制在13%~16%,钢液[C]控制在0.07%~0.08%,而冶炼终点[P]质量分数在0.015%~0.020%范围内是合适的,这对提高炉渣脱磷以及钢坯质量有益。

图3 终渣w(FeO)、w(P)与终点w(C)的关系Fig.3 Relationship of final slagw(FeO),w(P)and final temperaturew(C)

3.5 提高转炉挡渣率

炉渣中P2O5含量高,由于在脱氧过程中Si氧化生成SiO2,导致炉渣碱度降低,炉渣固磷效果降低,渣中P2O5分解返回至钢液中,导致回磷现象的发生,因此减少钢包渣量也是冶炼低磷钢的控制措施之一[7]。为此,从工艺优化方面采取措施,在出钢过程中采用双挡渣法,挡渣帽挡前期渣,后期采用挡渣标挡渣,并通过下渣检测[8]、留钢操作的措施,控制钢包渣量在3.0%范围内,预防钢包下渣回磷。

4 结论

针对低硅中磷铁水采用留渣法进行冶炼,根据实际情况合理优化冶炼过程装料、供氧、吹炼、造渣、终点控制工艺,减少出钢过程的下渣量,转炉脱磷率由80.1%提高到89.9%,提高了转炉冶炼过程的脱磷率,实现转炉深脱磷的效果。

[1]尹建妙.转炉留渣操作工艺实践[J].天津冶金,2014(6):8-9.

[2]吕凯辉.转炉留渣双渣操作生产工艺实践[J].河北冶金,2014(1):38-41.

[3]刘效森,王念欣,贾崇雪,等.济钢120t转炉留渣操作工艺的实践[J].河北冶金,2010(4):25-26.

[4]朱苗勇.现代冶金学[M].北京:冶金工业出版社,2008:171-174.

[5]冯捷,张红文.转炉炼钢生产[M].北京:冶金工业出版社,2009:104-108.

[6]李翔,包燕平,王敏,等.转炉留渣双渣工艺脱磷阶段成渣路线研究[J].炼钢,2016,32(1):6-11.

[7]窦楠,付劲光,郭永谦,等.150t转炉滑板挡渣工艺技术应用实践[J].河南冶金,2013,21(1):34-35.

[8]孙兴洪,蒋小弟.宝钢炼钢厂转炉挡渣工艺技术的发展[J].宝钢技术,2010(2):62-66.

Process of slag-remaining dephosphorization practice in converter

HAN Yuliang,YANG Huaichun

(Xinjiang Bayi Iron&Steel Co.,Ltd,Urumqi 830022,China)

The slag-remaining process used in 40 t top blown converter in Iron&Steel was introduced in this paper.According to the analysis on the thermodynamics and dynamics theory about dephosphorization of converter steelmaking,the process parameters were changed,including slag-remaining operation process,to improve the slag dephosphorization and basicity.The results shows that the slag-remaining operation is favorable for dephosphorization in the melting process.The dephosphorization rate is increased from 80.1%to 89.9%.Moreover,it’s beneficial to the consumption reduction of iron and lime,the increase of the furnace service life and improvement of the profit.

dephosphorization;converter;slag-remaining operation;the slag formation

October 14,2016)

TF729.5

A

1674-1048(2017)03-0167-04

10.13988/j.ustl.2017.03.002

2016-10-14。

韩雨亮(1988—),男,内蒙古赤峰人,助理工程师。