不同支链初始相位的三维并联筛分性能研究

李耀明 刘晓飞 马 征 唐 忠 徐立章 司增永

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

不同支链初始相位的三维并联筛分性能研究

李耀明 刘晓飞 马 征 唐 忠 徐立章 司增永

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

并联振动筛因可实现多维振动、利于物料高效筛分而应用前景广泛,为提高并联振动筛分性能,首先提出了具有不同初始相位的三维并联振动筛模型并进行了运动学分析,利用EDEM软件开展了三维并联振动筛分的初始相位单因素仿真,再通过台架试验对仿真结果进行了验证分析,并开展了多因素正交试验分析了各因素对性能指标的影响主次顺序和较优因素组合。研究结果表明:同等条件的台架试验与仿真结果基本一致,在其他条件不变时,筛分籽粒量随X方向初始相位的增大而先增后降,且X方向初始相位为45°时含杂量最多;Z方向初始相位为90°时筛分籽粒量最低,含杂量随着Z方向初始相位的增大而先增后降;Y方向初始相位在30°和60°时筛分籽粒量较高,在60°时含杂量低于其他水平且差异明显;正交试验得出各因素影响筛分效率的主次顺序依次为:X方向振幅、Y方向振幅、Z方向初始相位、X方向初始相位、Y方向初始相位、Z方向振幅,各因素影响含杂率的主次顺序依次为:Z方向振幅、Y方向振幅、X方向振幅、X方向初始相位、Z方向初始相位、Y方向初始相位,采用最佳组合参数后筛分效率提高了62.02%,含杂率降低了53.85%。

三维并联筛; 初始相位; 筛分性能; 试验

引言

振动筛作为将物料进行分级、分选的重要设备,应用极为广泛[1]。平面往复式振动筛由于结构简单、工作可靠而成为使用最为广泛的传统振动筛,但由于运动轨迹单一,物料在筛面上难以快速均布,且筛分效率不高,在筛分黏潮湿性物料时还易造成筛孔堵塞等问题。并联机构具有结构刚度大、承载能力强、保证制造精度后具有定位和运动精度高等优点,有学者提出将并联机构应用于振动筛的驱动机构[2-7]。并联筛分机构的工作原理不同于传统往复式振动筛,可实现复杂的筛分运动轨迹[8-11],能为物料分级、筛分效率提高等提供多样化的解决思路和技术手段,使物料充分透筛,减少堵孔概率。王成军[12]提出了一种3T-1R并联振动筛分试验台,并对物料在三维并联振动筛上的运动规律分别进行了理论研究、仿真分析和试验验证。沈有柏[13]对三平移振动筛面上物料的运动过程进行了理论分析,指出物料在筛面上能实现上抛斜后移运动,并运用ADAMS仿真初步进行了籽粒运动模拟。杨晓彬[14]对物料在三平移加一转动振动筛面的驱动机构进行了运动学和动力学分析,并对物料在筛面上的透筛过程进行了仿真研究,分析了各方向振幅频率等因素变化对筛分性能的影响规律。

三维并联振动筛虽然较传统振动筛能实现物料在筛面快速均布,但是对三维并联振动筛的设计及优化仍存在较大的主观性、经验性,此外仍存在各驱动输入之间振幅、频率等运动学参数选择不当导致物料在筛面宽度方向分散性过快,使物料积聚于筛面侧壁进而影响三维并联振动筛的筛分效率问题,制约三维并联振动筛的筛分性能。现有文献研究大部分是在各自由度驱动支链处于相同初始相位的并联筛分情况,当各自由度驱动支链之间存在不同初始相位时,筛面运动轨迹也随之改变,造成物料在筛面上的分散性存在差异,进而影响三维并联振动筛的筛分效率。因此有必要对三维并联振动筛在不同初始相位条件下的筛分性能进一步研究。

近年来离散单元法(DEM)[15]在农业物料筛分领域得到了推广应用。传统筛分理论研究对试验依赖性大,试验成本高,而采用离散单元法可有效克服上述缺点,可以有效模拟和分析不同振动参数和筛面形式下的物料筛分过程,直观再现颗粒物料在筛分过程中的运动规律[16-20],因此该方法成为筛分理论研究的重要手段。

本文运用离散元工程应用软件EDEM对具有不同初始相位的三维并联振动筛在各支链初始相位变化时农业物料的筛分过程进行模拟,获得农业物料在筛面上的运动和透筛过程,研究各支链初始相位变化时对筛分性能的影响规律并进行试验验证,在此基础上进一步研究各方向振幅、初始相位对筛分性能的影响趋势。

1 三维并联振动筛面的运动形式

传统直线往复振动筛的运动形式近似为沿振动方向的简谐振动,筛面的位移[21]为

S=Asin(ωt)

(1)

式中S——筛面沿振动方向的位移,mmA——筛面沿振动方向的振幅,mmω——筛面沿振动方向的圆频率,rad/st——时间,s

若对筛面取不同的初始相位,则筛面的位移方程为

S=Asin(ωt+θ)

(2)

式中θ——筛面沿振动方向的初始相位,rad

由式(2)可见振幅和初始相位都影响筛面初始位置。

如图1所示,筛面与水平面的夹角为μ,将位移沿筛面轴向(X方向)和筛面法向(Z方向)进行分解,在此基础上在筛面径向(Y方向)再增加一维振动,分别选取振幅、频率、初始相位,便构成了一个具有三自由度的三维振动筛分装置,所得筛面位移方程为

(3)

式中Sx——X方向的位移,mmAx——X方向的振幅,mmωx——X方向的振动圆频率,rad/sα——X方向的振动初始相位,radSy——Y方向的位移,mmAy——Y方向的振幅,mmωy——Y方向的振动圆频率,rad/sβ——Y方向的振动初始相位,radSz——Z方向的位移,mmAz——Z方向的振幅,mmωz——Z方向的振动圆频率,rad/sγ——Z方向的振动初始相位,rad

图1 筛面运动分析示意图Fig.1 Analysis diagram of screen surface movement

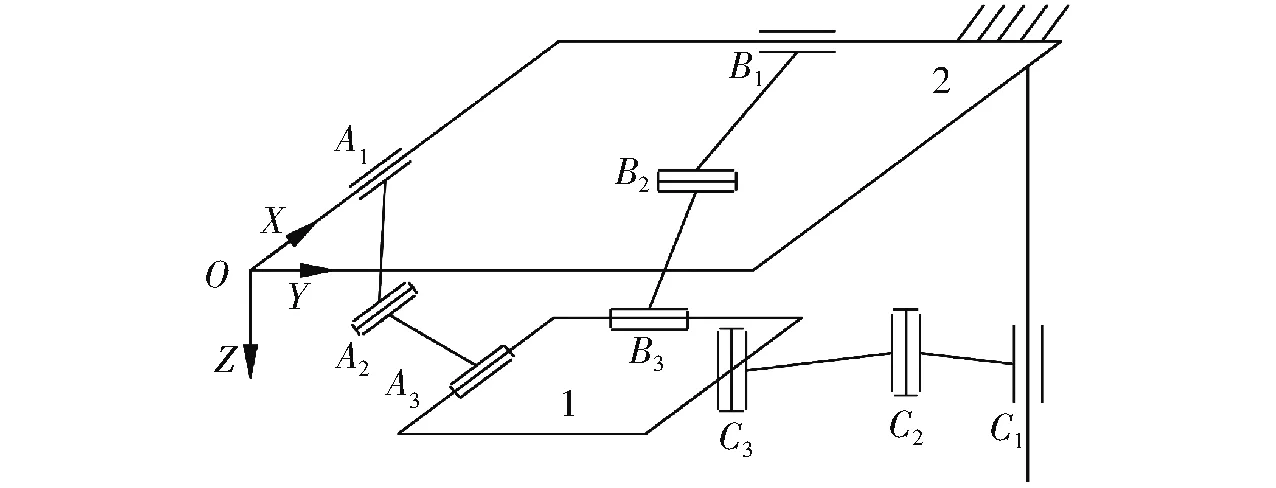

三维并联振动筛中三平移并联机构如图2所示,由3条相同运动支链SOC{-C‖R‖R-}、筛面1和机架2组成,每条支链由轴线相互平行的圆柱副C及2个转动副R组成。图2中Ai、Bi、Ci(i=1,2,3)分别表示第1、2、3支链的各运动副中心线与相应连杆中心线的交点,同一支链上3点在同一平面上,3条运动支链在空间中两两相互垂直,可表示为(C‖R‖R)⊥(C‖R‖R)⊥(C‖R‖R)。图2所示并联机构的圆柱副C也可看成移动副P和转动副R的复合副,即该并联机构相当于(P‖R‖R‖R)⊥(P‖R‖R‖R)⊥(P‖R‖R‖R)机构。该机构的输入-输出具有完全解耦性,各驱动支链具有独立的运动输入和运动输出,因此有利于运动控制[22]。

图2 三平移并联机构示意图Fig.2 Schematic diagram of three translational parallel mechanism1.筛面 2.机架

将式(3)对时间t求导得到筛面的速度方程

(4)

将式(4)再对时间t求导得到筛面的加速度方程

(5)

由于三平移并联振动筛的筛面是刚体,因此筛面上任一点的运动方程均相同。三维并联振动筛各支链均有独立的运动输入和输出,物料在三维并联振动筛面上同时受到X、Y、Z3个方向的激励作用,当在各支链运动中引入初始相位因素后,各支链的振幅和初始相位将共同影响筛面的初始位置,筛面运动轨迹将随之改变,因此本文通过研究振幅和初始相位等因素对筛分性能的影响规律,进一步揭示具有不同初始相位的三维并联振动筛分机理。

2 三维并联筛分仿真

2.1 振动筛模型

建立的三维振动筛分模型如图3所示。筛面采用圆孔筛,为便于将模拟与后续台架试验进行比较验证,筛面尺寸根据多维振动筛分试验台上的筛面实际尺寸设置,其中筛孔直径φ6 mm,筛面尺寸为500 mm×300 mm,筛面倾角为0°,筛箱中心坐标为(250,150,0);颗粒工厂设为120 mm×120 mm的正方形,颗粒工厂中心坐标为(100,150,80);接料盒的尺寸为600 mm×400 mm,中心坐标为(250,150,-50)。为避免振动筛运动过程中颗粒出现侧漏,设置振动筛侧壁比筛面高50 mm。

图3 三维振动筛分模型Fig.3 Three-dimensional vibration sieving model1.颗粒工厂 2.颗粒 3.振动筛 4.接料盒

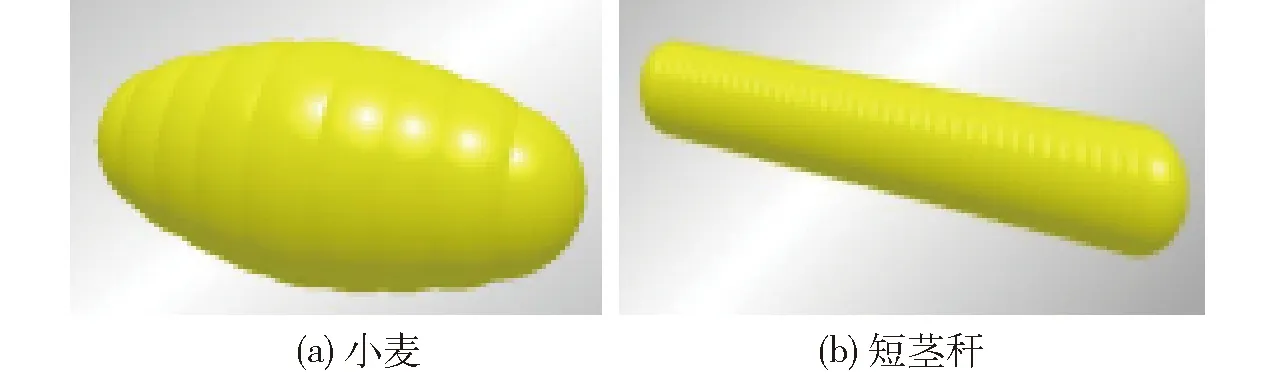

2.2 颗粒模型

联合收获机小麦脱出物包括籽粒、长茎秆、短茎秆及轻杂余等。为便于模拟和提高计算效率,仿真中以籽粒和短茎秆建立颗粒模型,不考虑其他杂余。随机选取100个小麦籽粒和100个短茎秆,利用游标卡尺分别测量其实际尺寸并取平均值,经测定:小麦籽粒近似为椭球形,平均长轴长度6.19 mm,平均短轴长度3.02 mm;短茎秆近似为圆柱形,平均长22 mm,外径3 mm,内径2 mm。EDEM中颗粒模型尺寸根据测量结果设定,由于在EDEM中颗粒模型是通过若干个小球堆叠而成,所建立的物料模型如图4所示[23]。

图4 颗粒三维模型Fig.4 Three-dimensional model of material

依据文献[23]设置的机械特性和接触参数,其中:小麦、短茎秆、筛面(钢材料)的泊松比分别为0.3、0.4、0.3;小麦、短茎秆、筛面(钢材料)的剪切模量分别为3.9×106、1×106、7×108;小麦、短茎秆、筛面(钢材料)密度为1 350、100、7 800 kg/m3。材料之间的接触参数恢复系数、静摩擦因数和滚动摩擦因数如表1所示。

2.3 参数设置

仿真中设置0~1 s动态产生10 000颗小麦颗粒和500个短茎秆,小麦颗粒产生速率为10 000颗/s,短茎秆产生速率为500个/s,初速度均垂直向下0.1 m/s。模拟时间总长8 s。三维并联振动筛的运动形式根据式(3)设置,振动筛1 s后开始振动。受限于多维振动筛分试验台的参数范围和结构尺寸,参照文献[12]设置X方向、Y方向和Z方向振动频率均为4.5 Hz,X方向和Z方向振幅为6 mm,Y方向振幅为4 mm,X、Y和Z方向的初始相位均设为0°。

表1 材料的碰撞特性参数Tab.1 Collision characteristics of materials

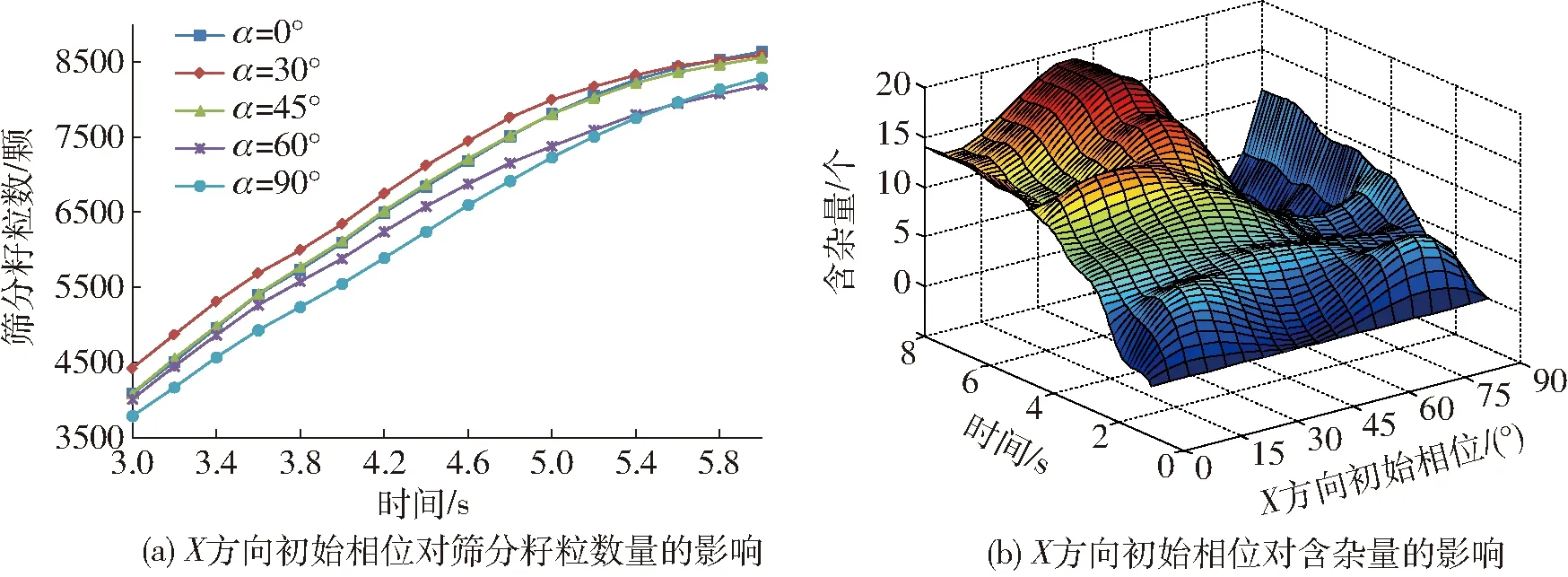

图5 X方向初始相位对筛分性能影响规律Fig.5 Influence of initial phase angle on sieving performance in X direction

2.4 仿真方案

为考察三维并联振动筛各支链初始相位变化对筛分性能的影响规律,采用单因素试验法:即模拟仿真中以X方向和Z方向振幅为6 mm,Y方向振幅为4 mm,振动频率为4.5 Hz,X、Y和Z方向3个驱动支链的初始相位均为0°为基本型,保持其他条件不变,根据各支链运动合成特性,仿真中对X、Y和Z方向支链的初始相位分别选取0°、30°、45°、60°和90°进行仿真,获取衡量筛分性能的评价指标。

2.5 仿真结果分析

振动筛面上物料的筛分过程是连续的动态过程,EDEM可实时显示振动筛分过程中物料的透筛和分布状态,经由预备仿真可知,0~3 s内籽粒能全部下落到筛面,3~6 s内绝大多数籽粒能透过筛面完成透筛,因此选取3~6 s这段时间的筛下籽粒数描述筛分效果。

(1)X方向初始相位对筛分性能的影响

X方向初始相位对筛分性能影响的仿真结果如图5所示。由图5a可知,在α为30°时筛分籽粒量在稳定筛分时间段内明显高于其他水平,而在α为90°时筛分籽粒量最低,这是因为在α为90°时筛面在X方向的运动实际上是余弦运动,筛面在X方向起振时将会沿X负方向运动,物料未能在筛面上快速分散导致筛分籽粒量降低。总体上随着α的增大,三维并联振动筛的筛分籽粒量呈现先增高后降低的趋势。

由图5b可看出,X方向初始相位α对含杂量有较大影响。筛分结束时刻α为30°和45°时含杂量均高于其他水平,并且α为45°时含杂量最高,在α为60°和90°时含杂量相对较小,低于其他相位水平,但此2个水平下的筛分籽粒量也较小。

(2)Z方向初始相位对筛分性能的影响

Z方向初始相位对筛分性能的影响仿真结果如图6所示。由图6a可知,在0°、30°和45°时筛分籽粒量在整个稳定筛分时间段内基本无明显变化;初始相位为60°时,在5.6 s之前筛分籽粒量略低于0°、30°和45°,但随着筛分的进行,5.6 s后筛分籽粒量出现了快速上升;而γ为90°时筛分籽粒量最低,在6 s时刻仅完成实际筛分量的77%左右,而其余水平则均能完成实际筛分量的82%左右。

由图6b可知,Z方向初始相位γ对含杂量影响显著。随着γ的增大,γ为45°和60°时含杂量相接近且较高于其他水平。虽然γ为90°时含杂量低于其他相位水平,但是该水平的筛分籽粒量也远低于其他水平。总体上,筛分结束时含杂量随着γ的增大呈现先增大后减小的趋势。

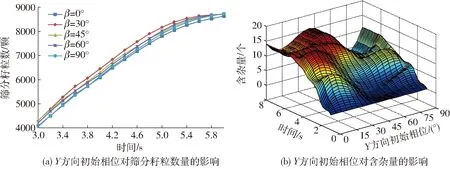

(3)Y方向初始相位对筛分性能的影响

Y方向初始相位对筛分性能影响的仿真结果如图7所示。由图7a可知,随着Y方向初始相位β的增大,在稳定筛分时间段β为30°时筛分籽粒量较高,5.4 s后β为60°时筛分籽粒量与β为30°时基本一致,从图中还可看出各水平的筛分籽粒量均高于0°。

从图7b中可看出,Y方向初始相位对含杂量有非常显著的影响。筛分结束时刻β为30°时含杂量和0°时基本一致,β为45°时含杂量最高,β为60°时含杂量远低于其他水平并且差异较为明显。

图6 Z方向初始相位对筛分性能影响规律Fig.6 Influence of initial phase angle on sieving performance in Z direction

图7 Y方向初始相位对筛分性能影响规律Fig.7 Influence of initial phase angle on sieving performance in Y direction

3 振动筛分台架试验

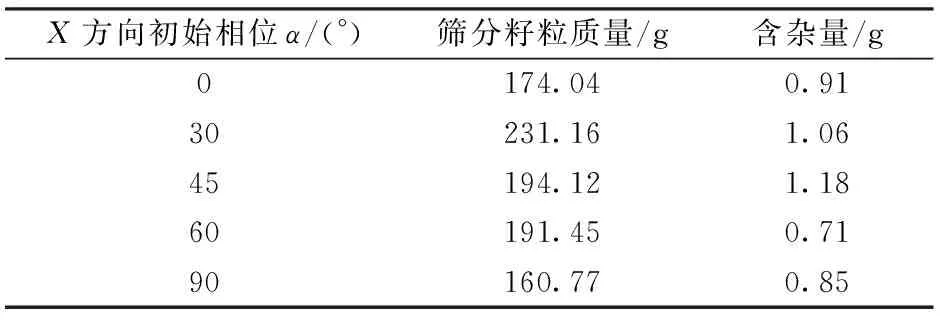

3.1 对仿真的验证性试验

为验证仿真的正确性,在研制的多维振动筛分试验台上进行试验。如图8所示,该筛分试验台由机架、旋转平台、三平移并联机构(3P-R‖R‖R)、筛框、控制箱和直线电动机等组成,通过试验台本身的三平移并联机构和串联的曲柄摇杆机构驱动旋转平台可以实现筛框在X、Y、Z3个方向的平移和绕Z轴的转动,本文只选取X、Y、Z3个方向的平移进行试验,试验台具体配置参数见文献[24]。

图8 多维振动筛分试验台Fig.8 Multi-dimensional librating screening test bench

试验台上筛网为孔径φ6 mm、厚度1 mm的不锈钢筛板,筛面倾角为0°。选取小麦籽粒300 g,小麦籽粒和短茎秆按质量比100∶5混合,将物料投放到筛面上进行筛分后落入接料箱,经人工处理获得筛分性能指标。选取X、Z方向振幅为6 mm,Y方向振幅为4 mm,振动频率均为4.5 Hz,编写运动筛分程序进行试验。输入筛分程序试验前,首先根据式(3)理论推导,保持Y、Z直线电动机的初始位置不变,通过多维振动筛分试验台Jog Ribbon界面或者在Terminal窗口输入控制程序精确调整X直线电动机的初始位置到Axsinα,即可实现X方向初始相位为α而Y、Z方向初始相位为0°。X方向初始相位变化后筛分效果变化规律明显,选取该组仿真进行验证,将X方向初始相位分别调整到0°、30°、45°、60°和90°,测试其在不同初始相位时的筛分性能指标,每组试验重复3次,取平均值作为试验结果,如表2所示。

表2 X方向不同初始相位下的筛分性能Tab.2 Sieving performance under different X direction initial phases

试验结果表明,只改变X方向初始相位时,随着X方向初始相位的增大,筛下籽粒量总体呈现先增高后降低的趋势,并且在初始相位为30°时筛下籽粒量最高,而含杂量在45°时最高,60°时最低,对比图5和表2可以看出,试验结果和仿真结果规律基本一致。

3.2 多因素正交试验

3.2.1试验方案

为研究具有不同初始相位的三维并联振动筛分性能,验证各因素对筛分效果的主次影响顺序,以筛分效率和含杂率为试验指标。由式(2)可知筛面各支链具有不同初始相位时,振幅和初始相位将共同影响筛面初始位置,因此试验选取X方向振幅、X方向初始相位、Y方向振幅、Y方向初始相位、Z方向振幅、Z方向初始相位共6个因素,每个因素各取5个水平,各因素水平如表3所示,采用正交表L25(56)[25]设计试验方案。

3.2.2正交试验结果分析

由正交表可知共有25组试验,每组试验重复3次,试验指标取平均值,试验结果如表4所示,采用极差法对试验指标分析。表4中A、B、C、D、E、F分别为各因素水平值。

表3 正交试验因素水平Tab.3 Factors and levels of orthogonal experiment

表4 试验方案与结果Tab.4 Experiment design and results

本试验存在筛分效率和含杂率2个指标,属于多指标试验范畴,因此各指标的影响因素最佳组合之间可能会存在矛盾,采用综合平衡法[25]确定最优方案:

(1)因素A对筛分效率影响顺序排名第1,对含杂率影响顺序排名第3,取A4时可获得较低的含杂率,取A5时可获得比其他水平明显提高的筛分效率,生产实践中优先保证筛分效率,因此因素A取A5。

(2)因素B对筛分效率和含杂率影响顺序均排名第4,取B4时含杂率最低,取B3时筛分效率最高且含杂率略高于B4,因此为保证筛分效率因素B取B3。

(3)因素C对筛分效率和含杂率均取C1最佳,因此因素C取C1。

(4)因素D对筛分效率影响顺序排名第5,对含杂率影响较小排名第6,取D4时筛分效率较高,因此因素D取D4。

(5)因素E对含杂率影响排名第1,对筛分效率影响较小排名第6,而取E2时含杂率最低,因此因素E取E2。

(6)因素F对筛分效率和含杂率均取F3最佳,因此因素F取F3。

根据综合平衡法分析得到的最优方案为:A5B3C1D4E2F3,具体为:X方向振幅8 mm,X方向初始相位45°,Y方向振幅2 mm,Y方向初始相位60°,Z方向振幅5 mm,Z方向初始相位45°。由于该最优方案未出现在正交试验中,因此对该指标进行试验验证,得出筛分效率为93.99%,含杂率为0.24%。从试验结果可看出按照最优方案筛分后清选性能均优于表4中的筛分结果,且与基本型振动参数下的筛分结果相比,筛分效率提高了62.02%,含杂率降低了53.85%。

4 结论

(1)提出具有不同初始相位的三维并联振动筛模型,并进行了运动学分析,得出各支链初始相位不同产生不同的筛面运动轨迹,进而影响筛分效果,为提高并联振动筛的筛分性能提出了新的解决途径。

(2)仿真分析了各支链初始相位对筛分效果的影响,得出仅改变X方向初始相位时,筛分籽粒量随X方向初始相位的增大而先增后降,初始相位为45°时含杂量最高;仅改变Z方向初始相位时,Z方向初始相位在90°时筛分籽粒量最低,而在45°和60°时含杂量较多;仅改变Y方向初始相位时,在30°和60°筛分籽粒量较高,而60°时含杂量最低并且与其他水平相比差异明显。经试验验证得出试验结果与仿真结果基本一致,证明利用EDEM进行数值模拟的正确性。

(3)对各支链的振幅、初始相位进行正交试验得到各因素影响筛分效率的主次顺序依次为:X方向振幅、Y方向振幅、Z方向初始相位、X方向初始相位、Y方向初始相位、Z方向振幅;各因素影响含杂率的主次顺序依次为:Z方向振幅、Y方向振幅、X方向振幅、X方向初始相位、Z方向初始相位、Y方向初始相位;利用综合平衡法得出了筛分性能最佳时各因素的最佳组合方案为:X方向振幅8 mm,X方向初始相位45°,Y方向振幅2 mm,Y方向初始相位60°,Z方向振幅5 mm,Z方向初始相位45°;对最佳方案进行了试验验证,得出采用最佳组合方案后清选性能得到显著提高,其中筛分效率提高了62.02%,含杂率降低了53.85%。

1 王峰,王皓.筛分机械[M].北京:机械工业出版社,1998:15-20.

2 沈惠平,张会芳,张江涛,等.并联运动振动筛的筛分运动规律及其轨迹的研究[J].机械设计,2008,25(12):20-23. SHEN Huiping, ZHANG Huifang, ZHANG Jiangtao, et al. Research on law of screening movement of parallel moving vibration sieve and its track[J]. Journal of Machine Design, 2008, 25(12): 20-23. (in Chinese)

3 SHEN Huiping, ZHANG Huifang, LI Ju, et al. A novel vibration sieve based on the parallel mechanism[C]∥Proceedings of the Computer-aided Industrial Design and Conceptual Design, CAID&CD, 2009:26-28.

4 沈惠平,张江涛,何宝祥,等.新型并联运动振动筛的筛分效率及其试验研究[J].机械设计,2011,28(2):83-86. SHEN Huiping, ZHANG Jiangtao, HE Baoxiang, et al. Sifter efficiency and experimental study on a new type of vibrating sifter based on PKM[J]. Journal of Machine Design, 2011, 28(2):83-86. (in Chinese)

5 SHEN Huiping, XUE Changyu, ZHANG Jiangtao, et al. A novel PKM-based vibrating sifter and its screening efficiency experimental study[C]∥13th World Congress in Mechanism and Machine Science, 2011:131-136.

6 王成军,李耀明,马履中,等.3自由度混联振动筛设计[J].农业机械学报,2011,42(增刊):69-73. WANG Chengjun, LI Yaoming, MA Lüzhong, et al. Design of three degree of freedom hybrid vibration screen[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.):69-73. (in Chinese)

7 邓嘉鸣,沈惠平,李菊,等.三维并联振动筛设计与实验[J/OL].农业机械学报,2013,44(11):342-346,328. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20131157&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.11.057. DENG Jiaming, SHEN Huiping, LI Ju, et al. Design and experiment for three-dimensional parallel kinematics vibration sieve[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(11):342-346,328. (in Chinese)

8 马履中,林钰珍,杨文亮,等.基于籽粒运动的多维振动筛分效率分析[J].农业机械学报,2009,40(10):62-66. MA Lüzhong, LIN Yuzhen, YANG Wenliang, et al. Efficiency of the dimensional vibration sieve based on the movements of grains[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(10): 62-66. (in Chinese)

9 王成军,刘琼,马履中,等.棉籽颗粒在三自由度混联振动筛面上的运动规律[J].农业工程学报,2015,31(6):49-56. WANG Chengjun, LIU Qiong, MA Lüzhong, et al. Cottonseed particle motion law in 3-DOF hybrid vibration screen surface[J]. Transactions of the CSAE, 2015, 31(6):49-56.(in Chinese)

10 李菊,王增彪,沈惠平,等.凸柱筛面并联振动筛的谷物筛分试验与分析[J].机械设计与研究,2016,32(1):150-154. LI Ju, WANG Zengbiao, SHEN Huiping, et al. Experiment and analysis of parallel vibrating sieve with convex column screen surface on grain screening[J]. Machine Design and Research, 2016, 32(1):150-154.(in Chinese)

11 王成军,章天雨,李龙,等. 潮湿原煤颗粒在三自由度混联振动筛中筛分效率研究[J].工程设计学报,2016,23(3):264-270. WANG Chengjun, ZHANG Tianyu, LI Long, et al. Study on screening efficiency of moist raw coal particles on 3-DOF hybrid vibrating screen[J]. Chinese Journal of Engineering Design, 2016, 23(3):264-270.(in Chinese)

12 王成军.典型农业物料在三维并联振动筛中的筛分理论与试验[D].镇江:江苏大学,2012. WANG Chengjun. Screening theory and experiment of typical agricultural materials on the three-dimensional parallel vibration screen[D]. Zhenjiang:Jiangsu University, 2012. (in Chinese)

13 沈有柏.颗粒物料在三自由度风筛式清选装置虚拟样机中的应用研究[D].镇江:江苏大学,2009. SHEN Youbai. Research on the motion of grain in 3-DOF air-and-screen cleaning device virtual prototype[D]. Zhenjiang:Jiangsu University, 2009. (in Chinese)

14 杨晓彬.三维振动筛设计及透筛过程中颗粒物料运动仿真[D].镇江:江苏大学,2009. YANG Xiaobin. Design of the three-dimension vibratory screen and material’s motion simulation during screening process[D]. Zhenjiang:Jiangsu University, 2009. (in Chinese)

15 王国强,郝万军,王继新.离散单元法及其在EDEM上的实践[M].西安:西安工业大学出版社,2010.

16 ELSKAMP F, KRUGGEL-EMDEN H, HENNIG M, et al. Benchmarking of process models for continuous screening based on discrete element simulations[J]. Minerals Engineering, 2015, 83(3):78-96.

17 AKBAR J,VAHID S N.Employing DEM to study the impact of different parameters on the screening efficiency and mesh wear[J].Powder Technology,2016,297:126-143.

18 李洪昌,李耀明,唐忠,等. 基于EDEM的振动筛分数值模拟与分析[J]. 农业工程学报,2011,27(5):117-121. LI Hongchang, LI Yaoming, TANG Zhong, et al. Numerical simulation and analysis of vibration screening based on EDEM[J]. Transactions of the CSAE, 2011, 27(5): 117-121. (in Chinese)

19 李菊,赵德安,沈惠平,等.基于DEM的谷物三维并联振动筛筛分效果研究[J].中国机械工程,2013,24(8):1018-1022. LI Ju, ZHAO Dean, SHEN Huiping, et al. Research on screening effect of grain three dimensional parallel vibrating screen based on DEM[J]. China Mechanical Engineering, 2013, 24(8):1018-1022.(in Chinese)

20 李菊,曾氢菲,邓嘉鸣,等.多维并联振动筛筛分过程解析与筛面运动形式优选[J/OL].农业机械学报,2016,47(11):399-407. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161154&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.11.054. LI Ju, ZENG Qingfei, DENG Jiaming, et al. Screening process analysis for multi-dimensional parallel vibrating screen and optimization of screen surface movement[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11):399-407.(in Chinese)

21 吴守一.农业机械学(下册)[M].北京:机械工业出版社,1992.

22 谢俊,张晓庆,王成军.基于三平移并联机构的茶叶筛分试验[J/OL].农业机械学报,2012,43(10):101-104. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121018&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.10.018. XIE Jun, ZHANG Xiaoqing, WANG Chengjun. Tea sieving based on three translation parallel mechanism[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10):101-104.(in Chinese)

23 刘凡一,张舰,李博,等.基于堆积试验的小麦离散元参数分析及标定[J]. 农业工程学报,2016,32(12):247-253. LIU Fanyi, ZHANG Jian, LI Bo, et al. Calibration of parameters of wheat required in discrete element method simulation based on repose angle of particle heap[J]. Transactions of the CSAE, 2016, 32(12): 247-253. (in Chinese)

24 王成军,李耀明,马履中.基于并联机构的多维振动筛分试验台设计[J/OL].农业机械学报,2012,43(4):70-74,112. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120415&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.04.015. WANG Chengjun, LI Yaoming, MA Lüzhong. Design of multi-dimensional vibration screening test beach based on parallel mechanism[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(4):70-74, 112. (in Chinese)

25 吴建福,张润楚.试验设计与分析及参数优化[M].北京:中国统计出版社,2003.

InvestigationonThree-dimensionalParallelScreeningPerformanceBasedonInitialPhaseofDifferentBranches

LI Yaoming LIU Xiaofei MA Zheng TANG Zhong XU Lizhang SI Zengyong

(KeyLaboratoryofModernAgriculturalEquipmentandTechnology,MinistryofEducation,JiangsuUniversity,Zhenjiang212013,China)

Parallel vibrating screen could be widely used due to multi-dimensional vibration, which was conducive to efficient screening of particle materials. In order to improve the parallel screening performance, firstly, the three-dimensional parallel vibrating screen with different initial phases model was proposed and the kinematics analysis was carried out. The single factor simulation experiment of initial phase was carried out by EDEM software, then, the simulation results were verified by bench test and the multi-factor orthogonal test was carried out to analyze the influence of each factor on the performance index and get a better combination of factors. The results showed that the experimental results were in good agreement with the simulation results under the same conditions. When the other conditions were constant, as the initial phase angle inXdirection was increased, the sieving grain was increased first and then decreased, and the impurity content was higher when the initial phase inXdirection was 45°. When the initial phase of inZdirection was 90°, the sieving grain was the lowest, the impurity content was increased first and then decreased with the increase of initial phase inZdirection. The sieving grain was higher when the initial phase were 30° and 60°, the impurity content in the whole sieving time was lower than other levels at 60° and the difference was obvious. The orthogonal test showed that the primary and secondary order of the factors affecting the screening efficiency wasXamplitude,Yamplitude,Zinitial phase,Xinitial phase,Yinitial phase andZamplitude. The primary and secondary order of the factors affecting the dirt percentage wasZamplitude,Yamplitude,Xamplitude,Xinitial phase,Zinitial phase andYinitial phase. The efficiency of three-dimensional vibration was improved by 62.02% and the inclusion rate was reduced by 53.85% when using the best combination of parameters.

three-dimensional parallel vibration; initial phase angle; screening performance; experiment

S226.5

A

1000-1298(2017)09-0088-08

10.6041/j.issn.1000-1298.2017.09.011

2017-02-17

2017-04-28

国家自然科学基金项目(51375214、51605196)、江苏省自然科学基金项目(BK20160532)和中国博士后科学基金项目(2016M591788)

李耀明(1959—),男,教授,博士生导师,主要从事现代农业机械设计及理论研究,E-mail: ymli@ujs.edu.cn